齒輪箱振動無線監測節點發展現狀

錢黎明,郭 峰,查 朦,陸衛衛

(南通理工學院 機械工程學院,江蘇 南通 226002)

0 引言

齒輪箱是大型生產設備中的重要組成部分,齒輪箱的可靠性、可用性、可維修性和安全性問題日益突出,使得方便、精確的機械振動監測技術尤為重要[1]。齒輪箱由于其設備結構的復雜性和工況的特殊性,導致較高的故障率和較大的危害性。根據資料統計,由齒輪失效引起的機械設備故障約占10.3%,在變速器中齒輪損壞的比例最大,達到60%[2]。目前普遍采用的有線連接監測系統,存在布線復雜、成本高、可維護性差以及缺少靈活性等問題。無線傳感器網絡構建的無線、分布式機械振動監測系統有效地彌補了傳統有線監測網絡的不足。

1 齒輪箱振動監測的發展

傳統的振動監測系統主要由傳感器、調理電路、數采卡、接口和CPU組成。傳感器模塊首先將輸入物理量轉換成電量,然后再進行必要的調節、轉換、運算,最后以適當的形式輸出。由于傳統傳感器需要大量布線,傳感器傳輸導線長時間使用會損壞,增加了維護成本,同時大量布線也使得測試系統缺乏靈活性,增加了系統的潛在危險和不可控性,無線傳感器節點有效解決了上述問題。無線傳感器網絡節點按結構可以分為3類:分立式節點、片上系統節點和微型節點。目前主要處于片上系統節點設計階段邁向微型節點的過程中。

隨著MEMS技術的快速發展,基于無線傳輸的機械振動監測系統的研究成為熱點。目前國外的技術非常成熟,已有很多技術轉化為成果,目前市面上適用于機械振動監測的無線通用節點如表1所示。

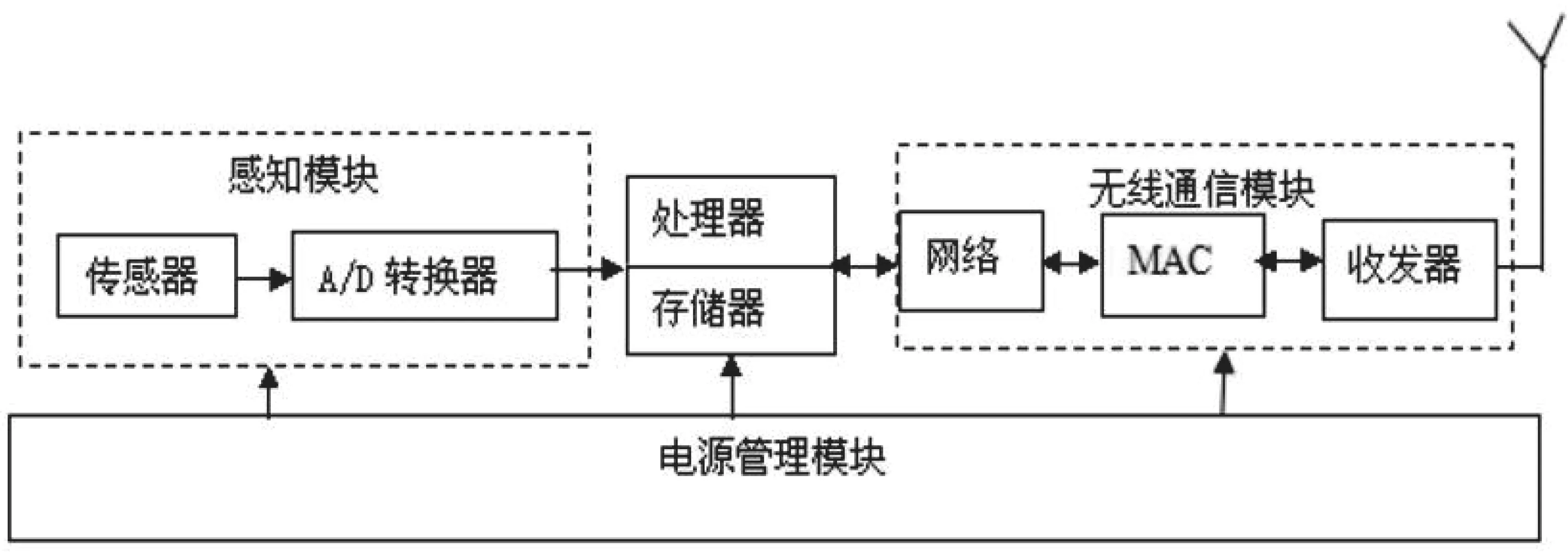

2 無線傳感器節點結構組成

機械振動監測節點的結構基本相同,主要由感知模塊、數據處理模塊、無線通信模塊和電源模塊組成[2],如圖1所示。

2.1 感知模塊

在傳統的機械振動監測中,主要采用壓電式加速度傳感器,其成熟的技術、良好的線性度和精度使得它在機械振動領域被廣泛應用。隨著微機電技術的發展,越來越多的MEMS傳感器被應用在無線節點上。目前在振動監測節點上被廣泛使用的有ADXL001、ADXL202等MEMS傳感器。

2.2 處理器模塊

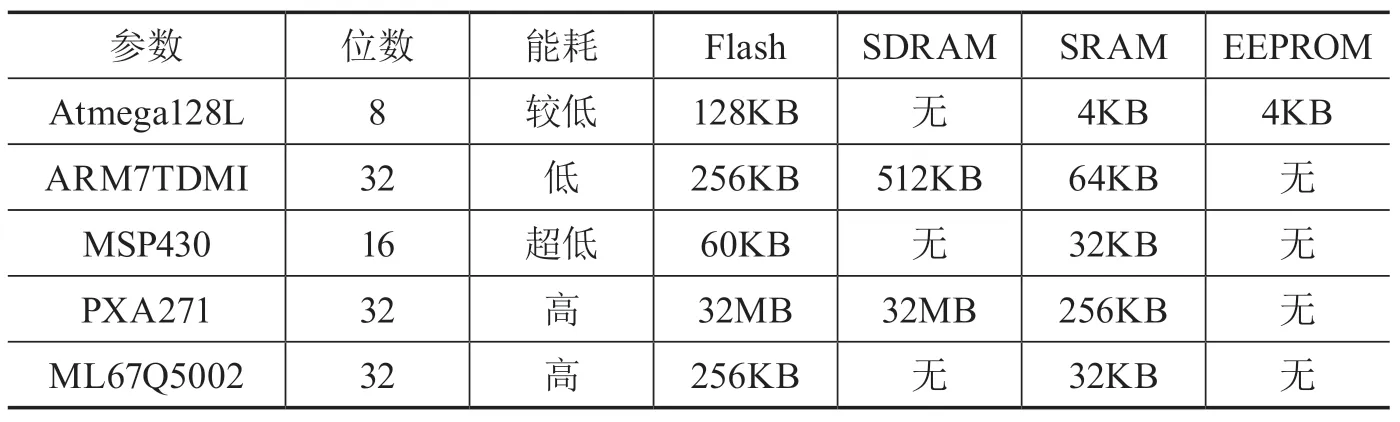

處理器是整個節點的核心,根據節點形式的不同,分為單獨處理器和集成無線發送模塊的處理器。由于后者處理能力有限,不會在機械振動監測過程中單獨使用,例如內置51核的CC2530被用來進行無線通信而不是處理數據。無線通信模塊在使用過程中,往往會和處理器結合起來,各司其職。目前傳感器節點處理器如表2所示。

2.3 電源管理模塊

現有無線節點在設計上主要使用可充電鋰電池,因為鋰電池能量密度大,平均輸出電壓高,自放電小,沒有記憶效應,充電效率高達100%[3],但鋰電池存在充電方式和電池需要不斷更換等問題,制約著無線傳感器網絡技術的發展。目前有不少學者提出從周圍環境中采集能量來解決這一難題,提出的能源有太陽能、機械能、噪聲能、溫差能等,但如何將這些能源有效地轉化為電能以及用在體積很小的無線傳感器節點上,這些都是有待解決的技術難題。

圖1 無線傳感器網絡節點結構

表2 常見無線節點微處理器

2.4 無線通信技術

無線傳感器網絡主要用于短距離通信,目前在無線傳感器網絡中常用的無線通信技術有IEEE802.11b/g、IEEE802.15.4、Bluetooth、UWB、RFID、紅外等。選擇無線通信技術時,需要充分考慮節點間通信距離、功耗、數據傳輸率等因素,在此基礎上選擇合適的無線通信技術。

在機械振動監測中,ZigBee技術應用最為廣泛。采用IEEE802.15.4強有力的無線物理層所規定的全部內容,具有省電、簡單、成本低的特點[4]。目前基于ZigBee技術的無線傳感器節點主要采用以下4種方式:①ZigBee RF+MCU;②單芯片集成 SOC;③單芯片內置ZigBee 協議棧+外掛芯片;④單芯片集成 SOC+MCU。

3 結語

隨著材料科學、電子技術、微機電技術、互聯網技術的發展,無線傳感器節點技術越來越成熟。目前處在由片上系統節點向微型節點發展階段。以后的節點將越來越智能化、精確化、微型化。