超大型鵝頸式岸邊集裝箱起重機關鍵技術研究與應用

曾 鵬 郭新林 孫亞平 張 帥

上海振華重工(集團)股份有限公司 上海 200125

0 引言

岸邊集裝箱起重機(以下簡稱岸橋)是港口集裝箱碼頭前沿的關鍵裝卸設備,主要作為岸邊集裝箱船舶、車輛進行裝卸作業的專用起重機[1]。某些集裝箱碼頭由于地理條件限制建在機場附近,出于當地法規要求和安全考慮,對碼頭起重設備的高度有嚴格的限制,隨著船舶的大型化,如何在高度受限制情況下使用盡可能大的起升高度和大前伸距的低姿態岸橋成為了此類用戶的迫切需求[2]。

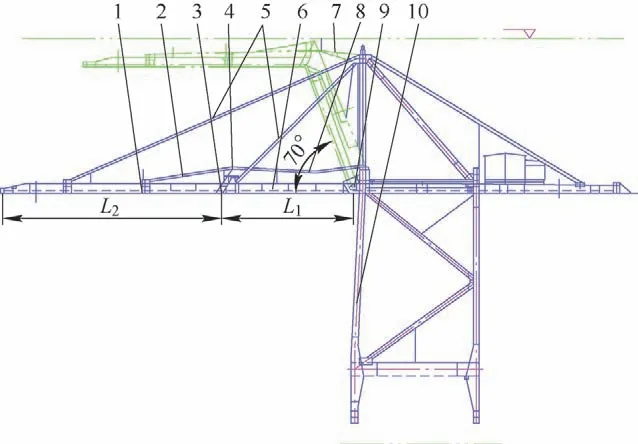

本文是基于意大利鵝頸式岸橋(見圖1)和西班牙鵝頸式岸橋項目,研究和總結了超大型鵝頸式岸橋的一些關鍵技術和應用。

1 設計要求和技術參數

意大利鵝頸式岸橋是新型產品,也是世界上最大規格的鵝頸式岸橋,其主要參數為:前伸距70 m,后伸距18 m,吊具下額定起重量65 t,軌距27 m,軌上起升高度50 m、大梁最大俯仰角70°,單程俯仰時間6 min。此項目采用自行式小車,航空限高90 m,由于用戶碼頭海側許用輪壓較小,用戶對整機質量控制非常嚴格,成品后有稱重要求。因此,在滿足基本設計要求的同時還需輕量化設計,整機結構布置如圖2 所示。

圖1 意大利超大型鵝頸式岸橋

圖2 意大利鵝頸式岸橋結構布置圖

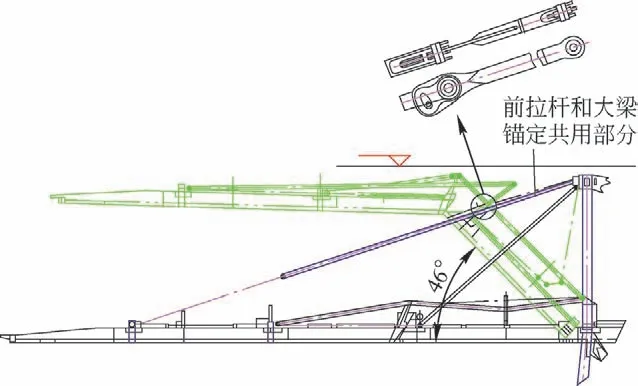

西班牙鵝頸式岸橋相比于意大利鵝頸式岸橋的最大區別在于限高更低,只有76.5 m,大梁俯仰角度更小,最大46°,導致前大梁后段短很多,整機布置如圖3所示。

圖3 巴塞羅那鵝頸式岸橋結構布置圖

2 關鍵技術與創新點

2.1 前大梁分段與四連桿系統布置

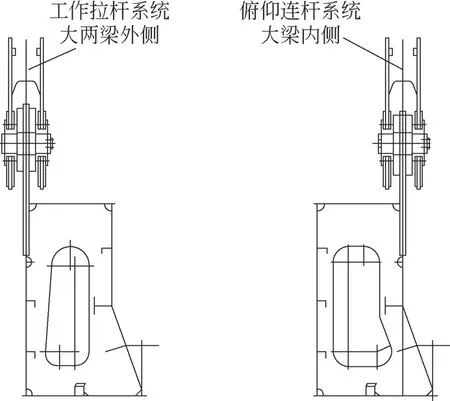

岸橋采用雙箱梁、折邊矩形截面,分為前后兩段,采用四連桿式俯仰機構,工作和俯仰采用兩套獨立的拉桿系統,工作拉桿布置在大梁外側,俯仰連桿布置大梁內側,岸橋正常工作時,俯仰連桿系統不參與受力,受力分工較為明確,互不干涉(見圖4)。

圖4 前大梁截面與拉桿和連桿布置

前大梁分段需綜合考慮最大俯仰角度、限高要求、以及大梁、拉桿和四連桿的受力合理性。通常,設計時要在限高范圍內盡可能加長前大梁后段,減少前段的質量,可以降低俯仰機構和四連桿的受力。

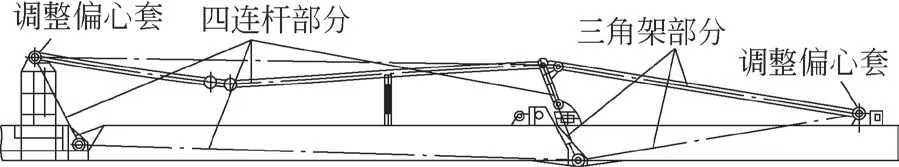

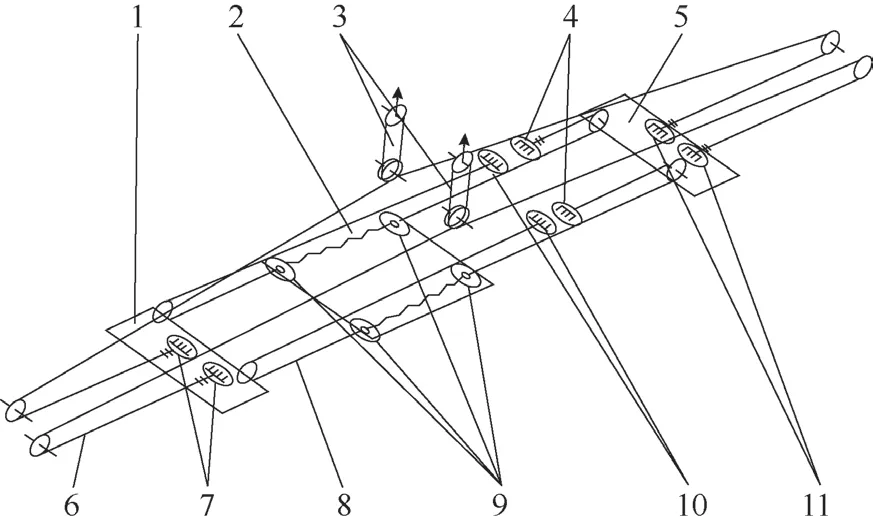

四連桿系統的上部連桿采用三段式,且預放一定長度。在大梁放平工作狀態時呈一定下撓,4 個銷軸中心位置呈近似平行四邊形(見圖5)。大梁前段三角架系統采用四銷軸設計,可保證三角架拉桿只在大梁俯仰工況下受拉,可實現大長度拉桿設計,降低大梁的懸臂長度和應力情況。此多段多銷軸四連桿系統設計,一方面可以降低和釋放桿自重產生的彎曲應力和變形,另一方面可以避免小車在大梁上工作時因變形導致連桿參與受力, 使得載荷傳遞更加明確,有效避免細長桿受壓失穩問題。四連桿機構采用近似平行四邊形的結構設計,在俯仰過程中大梁前段基本能保持水平狀態,結構和機構受力相對比較平穩。

圖5 四連桿與三角架系統

2.2 新型大梁鉸點系統

鵝頸式大梁鉸點系統采用主鉸點和鵝頸鉸點的雙鉸點形式,保證大梁在放平和仰起時均能滿足受力需求。

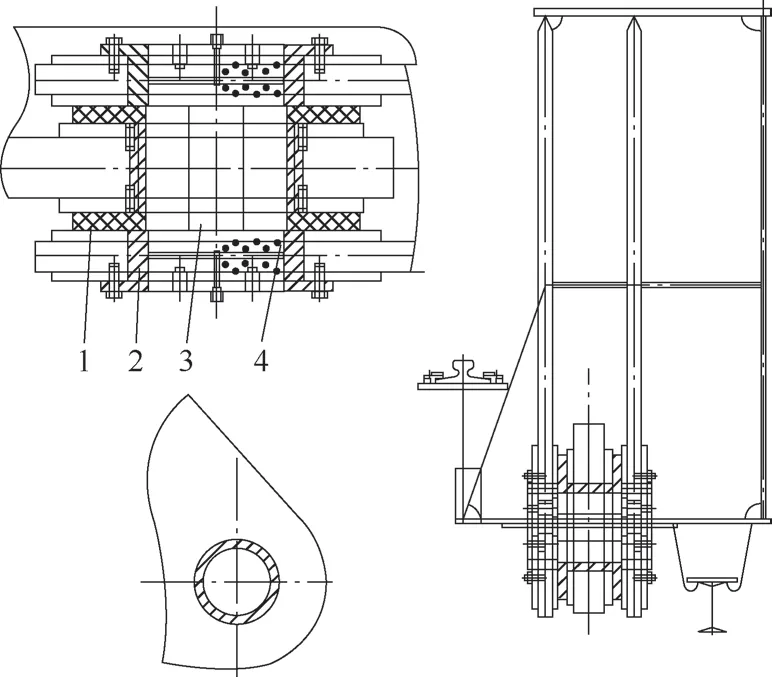

1)主鉸點構造要求

主鉸點構造如圖6 所示。主鉸點在小車軌道上方,后大梁節點板在外側,滑動軸承位于外側耳板。前大梁節點板在內側,前后大梁都采用雙耳板,可減小軸徑。在前后大梁耳板之間,采用高分子抗磨材料填實。

圖6 主鉸點結構

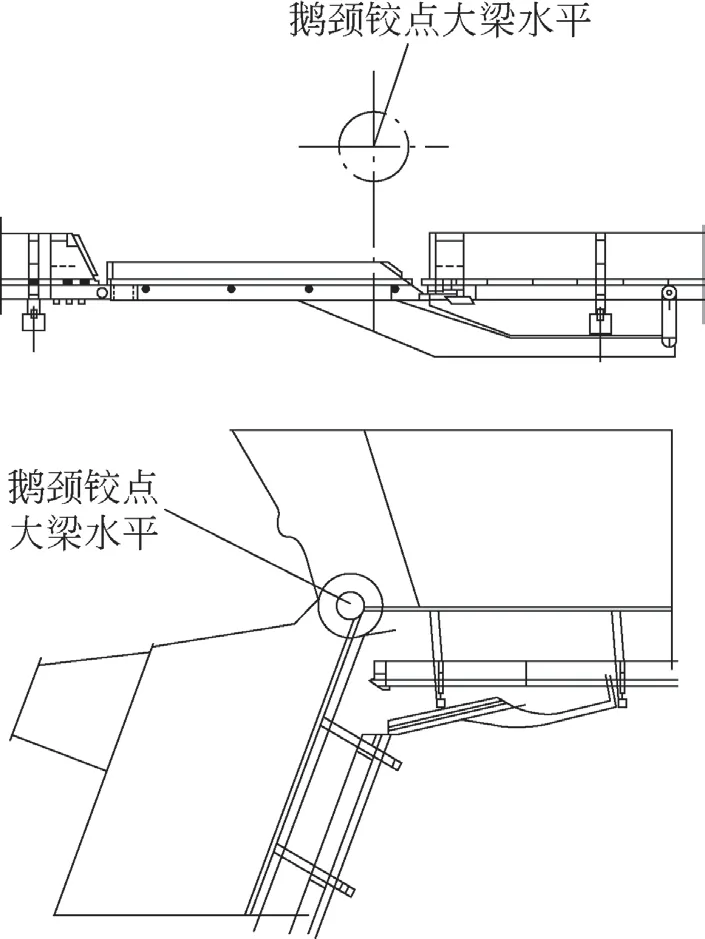

2)鵝頸鉸點構造要求

鵝頸鉸點位于大梁下表面附近,前段大梁采用雙耳板,后段大梁采用單耳板,中間耳板加鋼套并加工兩個小平面進行防轉,在耳板之間,采用高分子抗磨材料填實,保證水平側向力在前后段大梁結構之間傳遞。鵝頸鉸點構造如圖7 所示。

圖7 鵝頸鉸點構造

3)鉸點維修要求

當大梁仰起時,前后大梁不能干涉,主鉸點、鵝頸鉸點處小車承軌梁均采用平接頭。在兩個鉸點軸的上方均布置鉸點維修孔,可使大梁微微仰起時,穿入維修軸,使力轉移到維修軸,便于更換鉸點軸。主鉸點處大梁構造見圖8,鵝頸鉸點處大梁構造見圖9。

圖8 主鉸點處大梁構造

圖9 鵝頸鉸點處大梁構造

4)鉸點承載與磨損分析

鉸點軸承是主要受力部件,自潤滑軸套為整體鋼基銅套,鋼層內徑加工4 條環槽和8 條直槽,內澆鑄高強銅合金并鑲嵌固體潤滑劑,應保證銅圈在任何情況下不會分離脫落。基于Ansys 有限元計算,小車帶額定載荷從最外伸距到海側上橫梁(從位置0 ~9,再從9 ~0),再空載從海側上橫梁到最外伸距的一個工作循環內,鵝頸鉸點、主鉸點的軸相對與軸承的滑動轉角如圖10 所示。滑動量分別為1.60×10-2rad、5.65×10-3rad,則400 萬次循環時鵝頸、主鉸點的滑移距離為8 320 m、3 616 m。

圖10 鉸軸與軸承的相對轉動量

根據試驗數據,在干摩擦條件下,滑動1 000 m 時磨損0.07 mm,故在岸橋整個400 萬次的壽命里磨損量為0.58 mm。考慮到潤滑條件下磨損大大降低,約為干摩擦的1/6,故磨損僅有0.1 mm。由于實際工作條件下小車不會每次都起吊額定載荷,也不會每次都從前到后全程運行,故磨損問題可以忽略。目前,實際使用情況良好,該型鉸點運行穩定、可靠,達到了預期設計效果。

2.3 大梁錨定設計

鵝頸式岸橋通常因限高不同,大梁俯仰的角度也差別較大,導致非工作狀態下的大梁錨定設計需要因機型而異,有平衡桁架式大梁錨定和拉桿式大梁錨定兩種設計。

1)平衡桁架式大梁錨定設計

意大利項目要求大梁能進行70°俯仰,但尚無先例,為此針對大俯仰角的鵝頸岸橋研發了一種全新的平衡桁架式大梁錨定系統,如圖11 所示。

圖11 平衡桁架式大梁錨方案圖

該新型錨定設計主要原理是將錨定拉點設于前大梁前段,在俯仰完成后利用拉樁的水平力產生的有利轉矩,可降低連桿系統在暴風工況下的最大受力。經對比計算,相比將拉樁點設置在大梁后段上可降低連桿系統20%左右的受力,單臺機因此可省7 t 左右的海側部分質量,對減小海側輪壓效果十分明顯。另外,海側梯形架拉樁設計為桁架結構,具有質量輕、抗側向風載能力強、適用范圍廣等優點。

圖12 安全拉樁進銷過程示意圖

此方案的進銷示意圖如圖12 所示,本方案采用的兩邊導向、雙片單銷式設計,具有進銷容易、平穩、承載能力強且易于傳遞側向力等優點。

2)拉桿式大梁錨定設計

巴塞羅那項目限高較低,起升高度又較大,項目要求大梁最大進行46°俯仰,無法使用常規大梁錨定方式,為此研發了一種拉桿式大梁錨定系統。通過優化前大梁后段和拉桿的長度,在大梁俯仰完成后,利用最上段的前拉桿作為錨定桿,同時在拉桿頭上設置離心孔耳板,便于錨定銷的插入,方案如圖13 所示。此方案無需單獨設計錨定拉樁,且適用角度范圍廣,具有較好的經濟性和靈活性。

圖13 拉桿式大梁錨定方案圖

2.4 大梁電纜軌道設計

鵝頸式岸橋有兩種大梁電纜牽引形式,一種是拖鏈式,另一種是托令式。

1)托令式軌道設計

主鉸點處托令式電纜軌道采用常規S 形切口,如圖14 所示。鵝頸鉸點處電纜軌道采用圓弧切口,確保電纜軌道在大梁彎折時不干涉。

圖14 主鉸點處電纜軌道接頭

2)拖鏈式軌道設計

拖鏈式軌道的鵝頸鉸點處的設計如圖15 所示,接頭處拖鏈支架采用銷軸和滑輪設計,可隨大梁彎折而滑移,無磨損和噪聲,使用可靠。

圖15 鵝頸鉸點處拖鏈式電纜軌道接頭

2.5 托架小車纏繞方式

由于岸橋前伸距較大,為減少鋼絲繩在小車高速運行時的彈跳,分別設置了海側和陸側托架小車、張緊裝置以及多托輥式托繩裝置,其纏繞方式見圖16。

意大利項目采用非驅動式托架小車,通過小車停機位、大梁分段長度以及托架小車的相對位置的優化控制來實現海側托架小車的錨定位在鵝頸鉸點附近,從而保證纏繞系統的受力需求。此方案的托架小車無需配備一套驅動機構且無控制托架小車的自驅移動問題,減小質量的同時也降低了系統運行的復雜性。

圖16 托架小車纏繞示意圖

2.6 整機剛度要求

意大利超大型鵝頸式岸橋是采用自行式小車,在額定載荷工況下移動載荷達117 t,對大梁和門框的剛性有較高要求。若處理不好,對鋼結構疲勞壽命、小車運行狀態和整機操作舒適性和經濟性都有較大影響。

鵝頸式岸橋前大梁系統相比常規項目多一套四連桿機構和多根聯系梁,海側上部結構質量增加了30%左右,同時由于起升高度大,整機在小車方向的動剛度相比常規項目要小,為了保證司機的操作舒適性,需要適當加強門框的截面和剛性,提高整機小車方向頻率至0.7 Hz左右。

2.7 整機海運綁扎

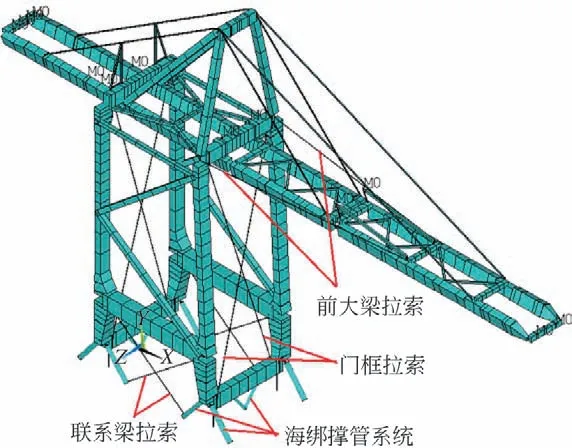

在整機制作完成后,一般采取整機滾裝上船發運的方式,這樣能節省現場安裝調試時間和成本,保證交貨期。由于去意大利的航程較遠,約65 d,需要穿過好望角,沿途風浪較大,同時岸橋起升高度高且上部結構較重,導致重心偏高,在海運時具有風險性,故在發運前應充分做好整機的綁扎和計算工作。

整機海運綁扎情況與計算模型如圖17 所示,在下橫梁設置橫向和縱向撐管,在海陸側門框、聯系梁和前大梁處設置拉索,并設置適當的預緊力,有效降低岸橋結構因船橫搖縱搖產生的應力和變形,充分保證整機抗風浪能力和完好性。

圖17 整機海運綁扎與計算模型

由于鵝頸式岸橋前大梁為兩段,為防止大梁前段在海運中繞鵝頸鉸點轉動,需要設置防轉保護綁扎(見圖18),采用接觸非焊接式的克隆木擋塊設計,來保護大梁結構和鉸點的安全。

圖18 鵝頸鉸點防轉保護綁扎

3 結語

鵝頸式岸橋是一種比較特殊的岸橋,通常因碼頭的限高和地理情況不同,岸橋設計也有較大變化。本文通過對超大鵝頸式岸橋研發過程的一些關鍵技術和重難點設計進行了總結,可為后續特殊和更新形式的超大鵝頸式岸橋的設計制造提供參考。