基于非接觸式高效膜蒸餾的低溫蒸發技術

過靈飛,何正忠,肖德濤,黎世鋮,林姝婧

南華大學 核科學技術學院 氡湖南省重點實驗室,湖南 衡陽 421001

乏燃料的后處理、核電廠的運行、核應急等過程都會產生大量的放射性廢水,若不及時處理將會增加管理成本并帶來放射性泄露風險。傳統的放射性廢水處理技術是基于絮凝沉淀、蒸發濃縮、反滲透、離子交換等處理方法的組合來實現的,存在建設成本高、操作流程復雜、凈化能力有限、能耗過高、設備易腐蝕以及會產生不易處理的二次廢物等缺點[1]。

膜蒸餾是以水蒸氣分壓差為傳質推動力的傳質過程,具有預處理要求低、操作條件溫和、能利用低品味熱源、工藝裝置簡單、去污因子高等優點。Jia等[2-3]、Wen等[4]和張瑋鈺等[5]分別采用不同的膜蒸餾方式處理放射性廢水,發現膜蒸餾對放射性廢水中Co2+、Sr2+以及硼酸的截留率均達到了99.6%以上,膜蒸餾在處理放射性廢水方面具有廣闊的應用前景[6]。但是,現存的膜蒸餾技術存在能量利用效率低、膜通量小、疏水膜易污染破損需定期檢查更換等不足,制約著它的工業化應用。秦英杰等[7]和于福榮等[8]為了提高膜蒸餾的能量利用效率,發展了多效膜蒸餾和熱泵耦合膜蒸餾的方法,通過回收水的汽化潛熱來減少能耗。高薇等[9]和任建勛等[10]為了提高膜通量,發展了氣液兩相流強化傳質和增大料液與膜的接觸面積的方法。這些改進的膜蒸餾方法雖有一定積極效果,但其改進方式未脫離熱料液和微孔膜直接接觸的限制,不能杜絕熱料液以微孔膜為介質的熱傳導損失,膜通量雖有提升但遠不能達到工業化應用的程度。

為了發展一種具有低能耗、高膜通量、高安全性等優點的非接觸式放射性廢水處理膜蒸餾技術,首先必須實現廢水的低溫高效蒸發。本工作擬基于自制的低溫蒸發實驗裝置,通過理論模擬與實驗測量探討進水、進氣溫度和流量對裝置蒸發效果的影響,并通過一定的放大計算探究其工業處理能力。

1 低溫蒸發裝置的設計

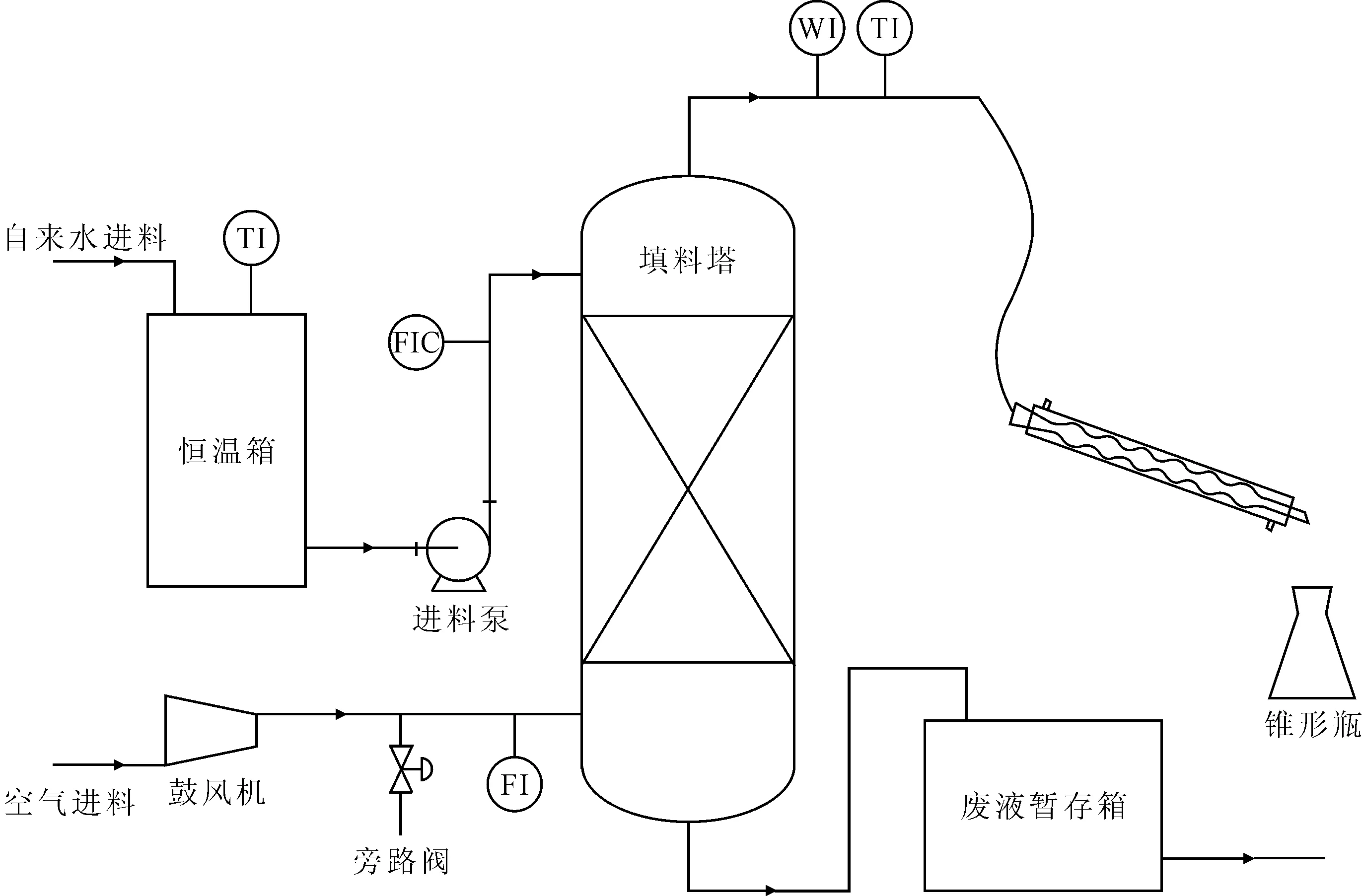

由于填料塔是目前工業上應用最為廣泛的氣液傳質設備之一,具有結構簡單、處理彈性大、傳質效率高等一系列優點[11],本工作設計了填料塔式低溫蒸發裝置。該裝置主要由上下封頭、布液器、填料層、填料支撐和填料壓圈組成。其填料層高度為0.7 m、塔內徑為0.3 m、全塔總高1.8 m,氣液接觸時間和蒸發量能在一定范圍調節。填料塔式低溫蒸發裝置的結構示意圖示于圖1。對于0.7 m的填料層高度而言,為了保證傳質傳熱的質量需要有足夠的氣液接觸時間,初步選定的空塔流速在0.015~0.3 m/s,圓整后全塔進氣流量調節范圍為15~300 m3/h。為了提高塔的濃縮比,蒸發裝置選用的液體噴淋密度范圍為0.1~7.0 m3/(m2·h),圓整后全塔進水流量調節范圍為30~2 000 kg/h。

1——出氣口,2——溫濕度測量口,3——進水口,4——布液器,5——填料壓圈,6——填料段,7——填料支撐,8——進氣口,9——出液口

2 低溫蒸發實驗與模擬計算

2.1 實驗方法

低溫蒸發實驗流程圖示于圖2。考慮到節能和實驗需要,實驗設計的布液器額定流量為40 kg/h,風機功率為750 W。自來水在恒溫箱中加熱到指定溫度,經泵打入填料塔的布液器內,經布液器平均分布到填料層表面流下,從塔底流出;空氣從填料層下方進入,從塔頂出氣后,測出其溫度、濕度,并計算出氣含濕量和裝置蒸發量。將部分出氣引入冷凝管得到冷凝水,測出冷凝水電導率。實驗研究進水、進氣的溫度和流量對蒸發裝置蒸發性能的影響。

FIC——流量顯示和控制,FI——流量顯示,TI——溫度顯示,WI——濕度顯示

2.2 實驗設備及儀器

低溫蒸發裝置,自制;DDS-307型電導率儀,上海雷磁公司;RS485數顯管道式溫濕度變送器、WIFI型四探頭溫濕度變送器,山東仁科測控技術有限公司;LZB-40氣體玻璃轉子流量計,常州雙環熱工儀表有限公司;HG-750高壓漩渦風機,浙江亞士霸電機有限公司;DF-101T集熱式恒溫加熱磁力攪拌器(簡稱為恒溫水浴鍋),河南予華儀器有限公司。

2.3 低溫蒸發裝置的模擬計算

由于實驗裝置和實驗條件限制,設計實驗未能進行改變進水流量和改變進氣溫度實驗,且進水溫度和進氣流量調節范圍有限,不能充分探究裝置的蒸發能力。為了解進料條件對該低溫蒸發裝置出料的影響和裝置蒸發能力,使用ASPEN PLUS軟件對裝置的實際工況進行模擬,輸入不同進氣、進水條件,計算其出氣參數并分析影響規律。

2.3.1ASPEN PLUS軟件簡介 ASPEN PLUS是世界上廣泛使用的化工流程模擬和計算軟件,使用ASPEN PLUS非平衡級計算模型(Rate-Based)對填料塔進行模擬計算。

2.3.2模擬流程的搭建 模擬流程按蒸發裝置實驗流程圖設定(圖2):選用模塊換熱器(heater)對應恒溫箱,精餾塔(RADFRAC)對應填料塔設備,閃蒸器(FLASH 1)對應裝置的上方空間。填料塔的輸入參數列入表1。對于空氣及自來水進料,其組成復雜,低溫蒸發主要是水的相變過程,若進料完全按照真實組分模擬,會增加很多不必要的工作量,故將對空氣組分做一定簡化。進水使用純水,模擬分析使用的空氣初始進料為23.3 ℃、70%濕度的空氣,其進料組成簡化為2.20%(體積分數,下同)的H2O、76.28%的N2、20.54%的O2和0.98%的CO2。

表1 填料塔的輸入參數

3 結果與討論

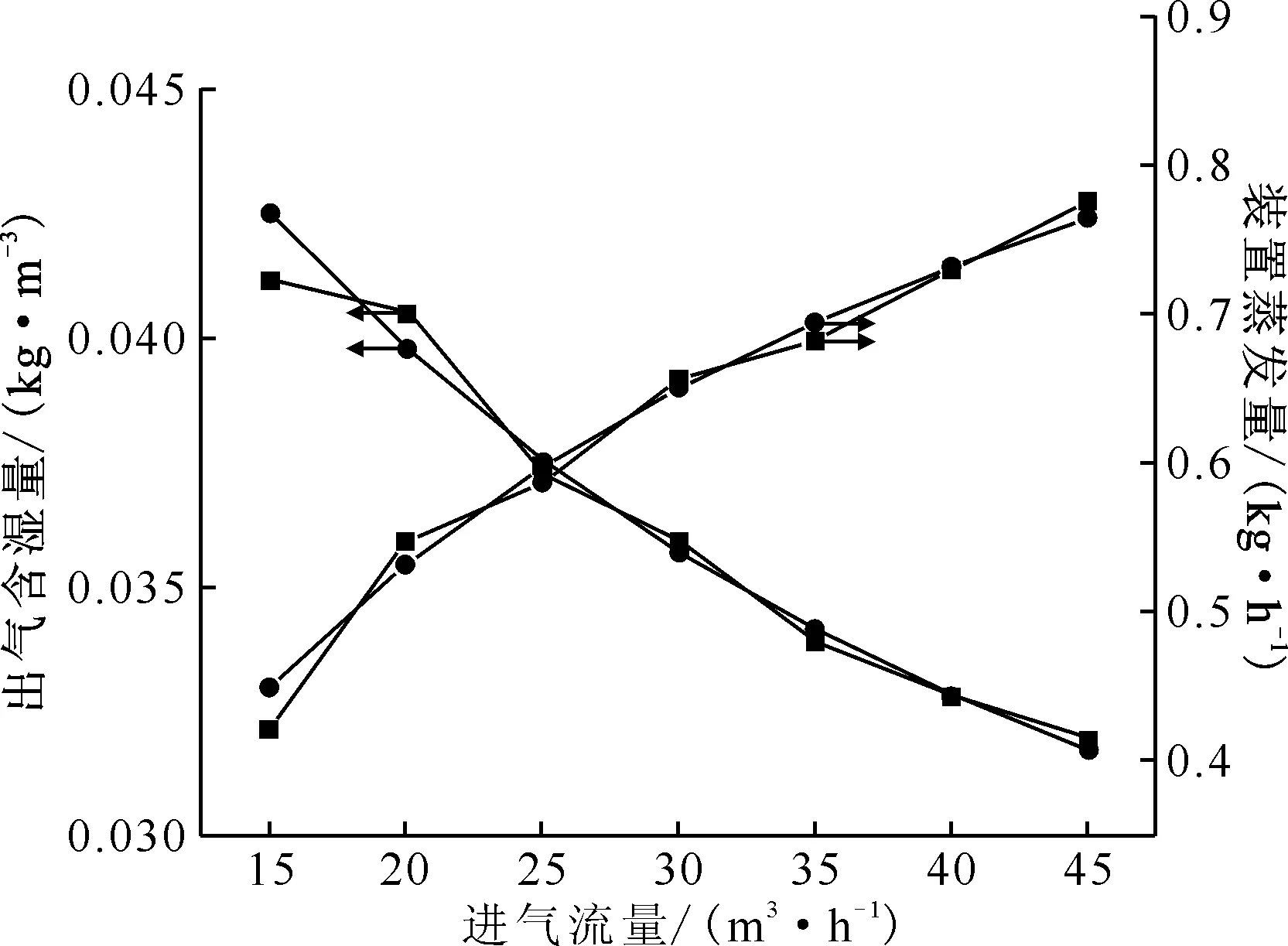

3.1 進氣流量對裝置蒸發性能影響的實驗和模擬研究

在進水流量40 kg/h、進水溫度60 ℃、進氣溫度23.3 ℃、進氣濕度70%的條件下,基于低溫蒸發裝置進行實驗和模擬研究,進氣流量對裝置蒸發量和出氣含濕量的影響示于圖3。由圖3可知:模擬結果與實驗結果吻合較好。實驗測得在所有進氣流量下,出氣濕度均達到99.9%以上。隨著進氣流量的增加,出氣溫度降低,故出氣含濕量減少,這是由于低溫的空氣進料,在相同流量和溫度的進水加熱下,隨著氣體流量基數變大和裝置內氣體停留時間減少,單位體積空氣接受的熱量和水蒸氣減少導致。裝置蒸發量隨進氣流量的提高而增加,蒸發量的增速隨進氣流量增大而減小,故在增大進氣流量以提高裝置蒸發量時,需要考慮高進氣流量下蒸發量增速變慢,提高進氣流量、出氣含濕量減少的問題,以滿足使用需求和經濟性為佳。

進水流量40 kg/h,進水溫度60 ℃,進氣溫度23.3 ℃,進氣濕度70%

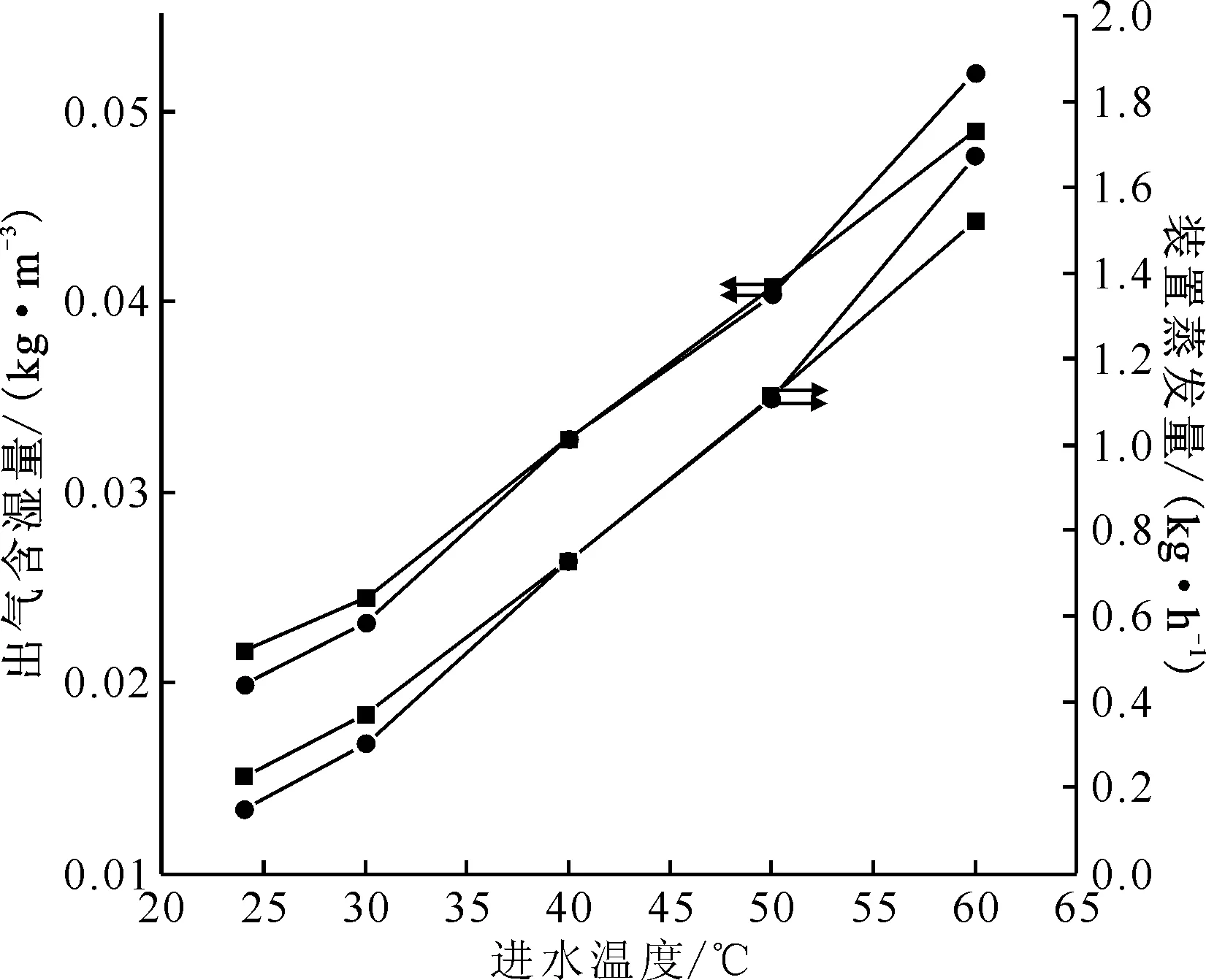

3.2 進水溫度對裝置蒸發性能影響的實驗和模擬研究

在進水流量40 kg/h、進氣流量40 m3/h、進氣溫度23.3 ℃、進氣濕度70%的條件下,基于低溫蒸發裝置進行實驗和模擬研究,進水溫度對裝置蒸發量和出氣含濕量的影響示于圖4。由圖4可知:實驗測得在所有進水溫度下,出氣濕度均達到99.9%以上,隨著進水溫度增加,水的飽和蒸氣壓和出氣溫度也增加,故出氣含濕量隨著水飽和蒸汽壓的增大而增大,其增量為0.027 kg/m3。裝置蒸發量實驗值隨進水溫度增大而增大,其增量為1.3 kg/h。其中進水溫度較低時,實驗值較模擬值偏高,這是由于進水溫度過低,在蒸發過程中熱量轉變為相變潛熱,裝置溫度低于環境溫度,環境向裝置傳熱造成。而進水溫度較高時,裝置的熱量損失導致了出氣含濕量和裝置蒸發量實驗值均小于模擬值。

進水流量40 kg/h,進氣流量40 m3/h,進氣溫度23.3 ℃,進氣濕度70%

3.3 進氣溫度對裝置蒸發性能影響的模擬研究

在進水流量40 kg/h、進氣流量為30 m3/h(進氣濕度為70%),使用軟件進行流程模擬研究,不同進水溫度下,進料空氣被加熱到30~90 ℃時對出氣含濕量和裝置蒸發量的影響示于圖5。由圖5可知:進氣溫度在30~90 ℃時,出氣含濕量和裝置蒸發量基本隨進氣溫度增加而線性增加,其出氣含濕量增量在0.011~0.018 kg/m3,裝置蒸發量增量在0.15~0.16 kg/h,但其效果小于提高進水溫度的效果,這與空氣的比熱容小于水的比熱容有關。

進水流量40 kg/h,進氣流量30 m3/h,進氣濕度70%進水溫度,℃:?——80,◆——70,▼——60,▲——50,●——40,■——30

3.4 進水流量對裝置蒸發性能影響的模擬研究

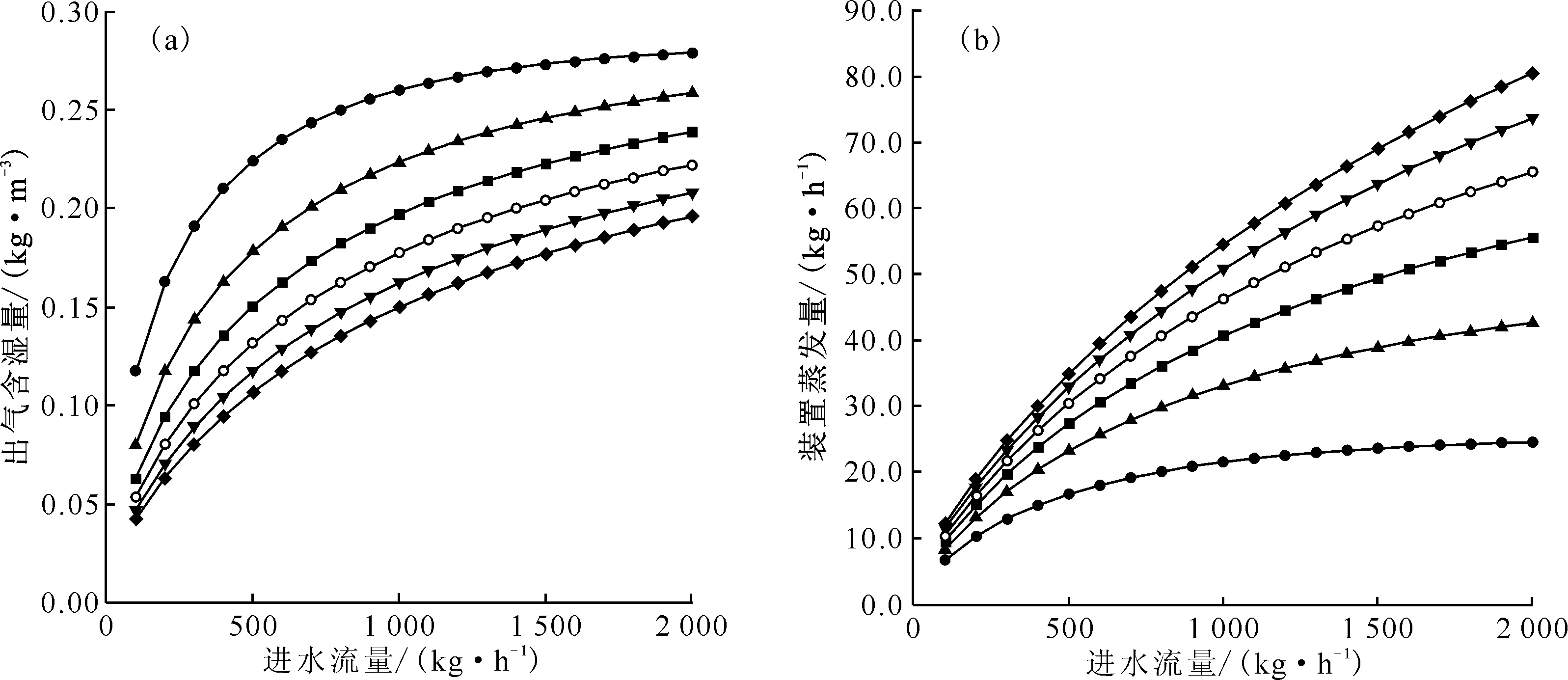

由前文可知,在進氣溫度不大于90 ℃,進水溫度不大于80 ℃的范圍內,進水和進氣溫度對裝置出氣含濕量和裝置蒸發量的影響是正向的。為了研究進水、進氣流量對裝置出氣參數的影響,探究裝置的最大蒸發能力,對進水溫度80 ℃,進氣溫度90 ℃(進氣濕度為70%),不同進氣、進水流量的工況進行了模擬計算,結果示于圖6。由圖6可知:進氣流量越大,出氣含濕量隨進水流量的增大先迅速增大后趨于平緩,進氣流量越低,出氣溫度越容易接近進水溫度,出氣含濕量越容易趨向于定值;提高進水流量能有效提高裝置蒸發量,由于隨著進水流量增大,出氣溫度的增量減少,故裝置蒸發量曲線的斜率持續下降。在進氣流量較低的情況下,大流量的進水會使出氣溫度趨近于進水溫度,此時裝置蒸發量趨向于一個定值。當進氣流量為300 m3/h、進水流量為2 000 kg/h時,蒸發裝置的蒸發量最大,其值為80.6 kg/h,此時裝置處理廢水的減容比為4%。

進水溫度80 ℃,進氣溫度90 ℃,進氣濕度70%進氣流量,m3/h:◆——300,▼——250,○——200,■——150,▲——100,●——50

3.5 蒸發裝置的放大計算

對于廢水持續產生且量較大的設施,可以建立常規大小的填料塔式低溫蒸發裝置。裝置內徑可設計為1 m,填料層高度為3 m(不同于吸收塔的傳質單元法計算,會根據實際工況進行調整),金屬環矩鞍填料直徑為76 mm。此時填料層為正常高度,故液體噴淋密度按一般填料塔計算。

對于散堆填料塔,保證填料上液體成膜流下的最小噴淋密度可按式(1)計算。

Umin=LWmin·a

(1)

式中:Umin,最小噴淋密度,m3/(m2·h);LWmin,最小潤濕速率,m3/(m·h);a,填料比表面積,m2/m3。最小潤濕速率取0.08 m3/(m·h)[12],填料比表面積為57.6 m2/m3,計算得到裝置最小噴淋密度為4.6 m3/(m2·h),乘以塔的橫截面積,得到的最小成膜進水流量為14.5 m3/h。為提高裝置的減容比,進水和進氣流量可取最小成膜進水流量,即14 500 kg/h。取氣液接觸時間為3 s,則空塔氣速為1 m/s,計算得到進氣流量為11 304 m3/h。

按照上述填料塔參數建立ASPEN PLUS模擬流程,輸入參數:進水溫度80 ℃、進水流量14 500 kg/h,進氣溫度90 ℃、進氣流量11 304 m3/h。模擬計算得到該蒸發裝置蒸發量可達1 143 kg/h,單次蒸發的減容比達到7.9%,此時的氣相出料為55.9 ℃的飽和濕空氣。

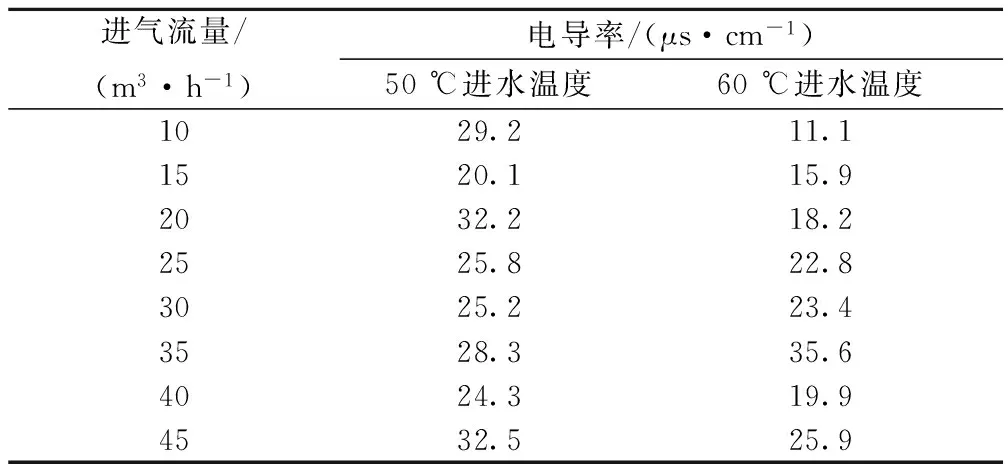

3.6 蒸發裝置的凈化效果

在實際工況中,廢水中的離子可能隨著蒸發或液沫夾帶等方式進入氣相出料,通過在進水流量40 kg/h、進氣溫度23.5 ℃下,將不同進水溫度和進氣流量實驗過程的塔頂出氣通入冷凝管冷凝得到冷凝水,測量其電導率,探究低溫蒸發裝置對自來水的凈化效果,結果列入表2。由表2可知:測得的自來水原水電導率為233 μs/cm,冷凝水的電導率隨進氣流量和進水溫度變化不明顯。電導率平均值為24.4 μs/cm,電導率反映的離子去除效率達到89.5%。金暢等[13]使用氣隙式膜蒸餾處理自來水的離子去除效率可達99.2%,這表明該低溫蒸發裝置對自來水中的離子有一定的凈化效果,但未達到膜蒸餾的凈化程度,在低溫蒸發裝置后增加膜蒸餾裝置以提高其去污能力是有必要的,而低溫蒸發裝置的初步凈化能力也有利于膜蒸餾裝置的凈化能力與抗污染能力的提高。

表2 不同進氣流量下的出氣冷凝水電導率

4 結 論

設計的低溫蒸發裝置具有結構簡單、蒸發效果優越、出氣參數可調等特點,能適應工業應用需要。通過改變進水流量并調節其他進料參數,可適用于較大范圍內不同處理量的廢水處理。裝置能有效為后續膜蒸餾裝置提供穩定且充足的待處理濕空氣,為非接觸式膜蒸餾技術的發展奠定了基礎。