輥磨在生產礦渣微粉過程中的脫硫作用

程兆環,王永剛

高爐礦渣是高爐煉鐵過程中產生的水淬廢渣,我國作為鋼鐵產業大國,每年產出的高爐礦渣達數千萬噸。當前高爐礦渣的主要消解途徑是在建材領域,通過粉磨系統將其制備成礦渣微粉,用作水泥混合材或混凝土摻合料。我國目前的礦渣粉磨系統主要有球磨系統、輥壓機-球磨系統、輥壓機終粉磨系統及立式礦渣輥磨系統四種,其中,以立式礦渣輥磨系統為主。

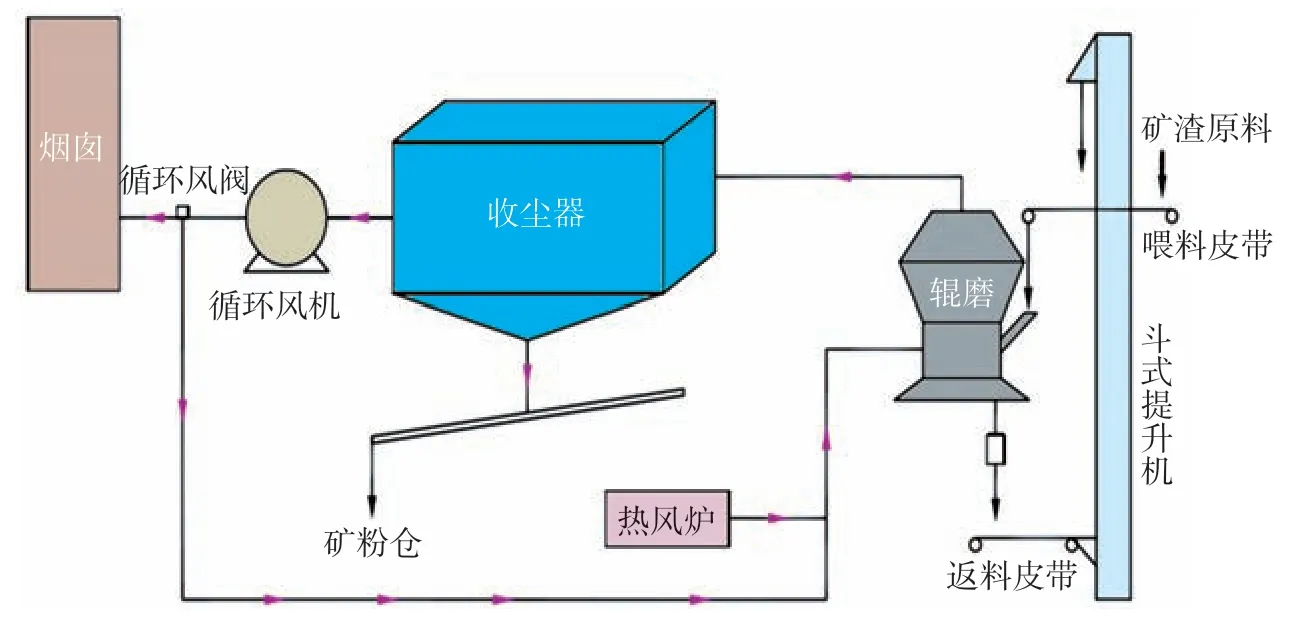

某鋼鐵集團現有一套礦渣微粉生產系統,該系統利用輥磨作為粉磨設備,利用燃煤熱風爐作為烘干熱源,將鋼鐵生產過程中產生的水淬高爐礦渣粉磨制備成微米級礦渣微粉,在消解固廢的同時,提升了礦渣附加值。礦渣微粉生產系統見圖1。

在生產運行過程中發現,熱風爐產生的煙氣,在通過輥磨后,SO2含量明顯降低。輥磨生產超細微粉的過程與傳統脫硫過程相比,不需要額外消耗NH3、CaO,也不需要額外消耗電力,不產生廢水、脫硫石膏等副產物,具有較強的技術優勢,若加以改進利用,有望成為工業源SO2治理領域中新的技術手段。為此,我們對該系統煙氣成分、風量及相關物料成分進行了檢測,并對礦渣微粉生產過程中的脫硫效果進行了驗證,研究分析了其脫硫機理。

1 煙氣成分、風量測試與物料成分檢測

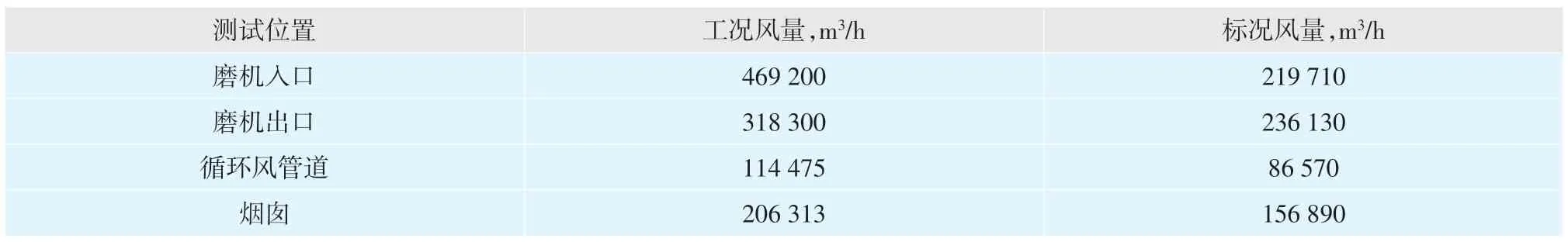

1.1 煙氣成分及風量測試

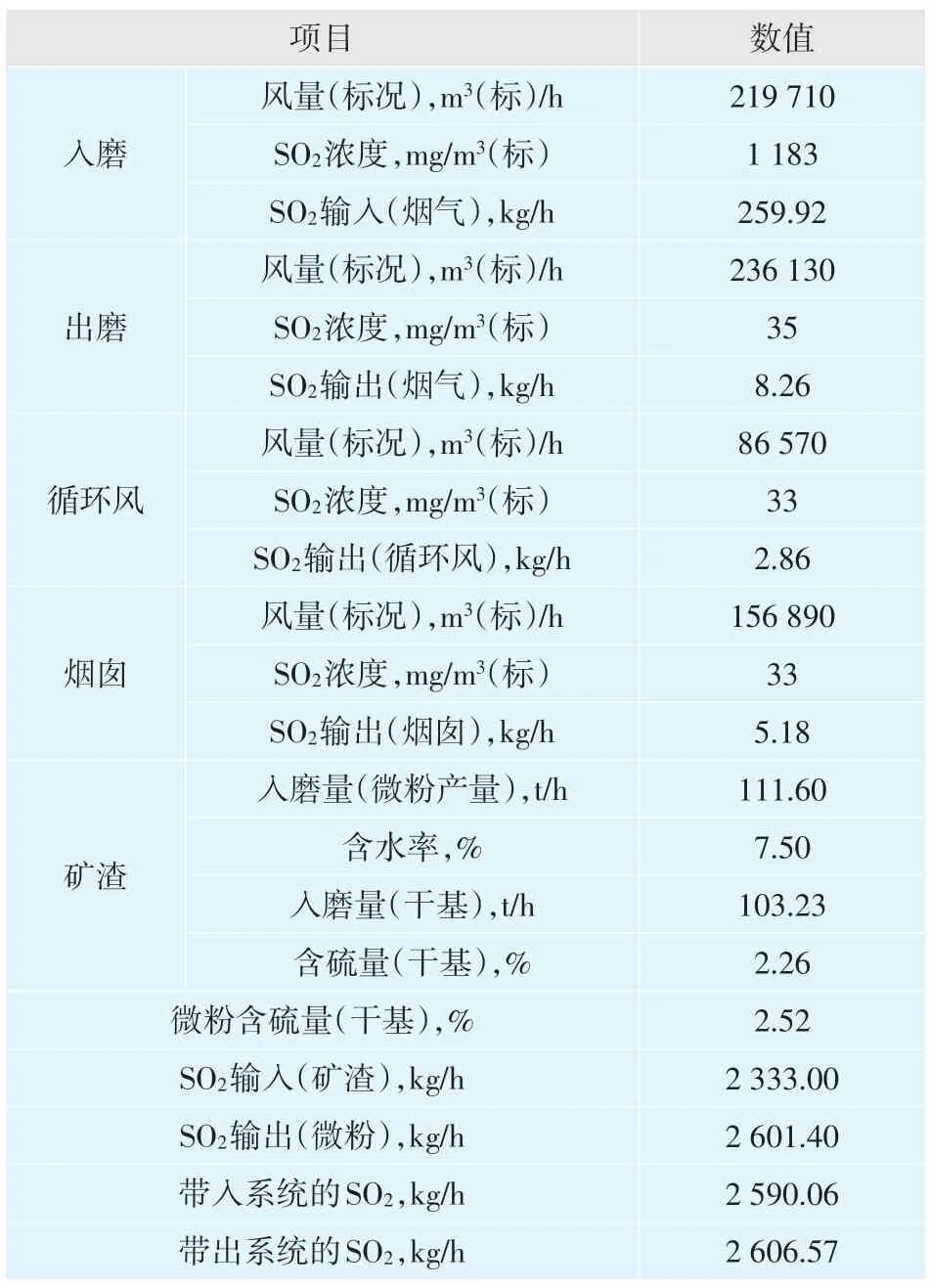

礦渣磨入口、出口以及循環風管道、煙囪的煙氣成分及風量測試結果見表1、2。由表1、2可知,礦渣磨對入磨煙氣中的SO2氣體有很強的凈化作用,煙氣通過礦渣磨后,SO2含量由1 183mg/m3(標)降至35mg/m3(標),脫硫效率約為97%,最終煙囪排放出的煙氣中,SO2含量僅為33mg/m3(標)。

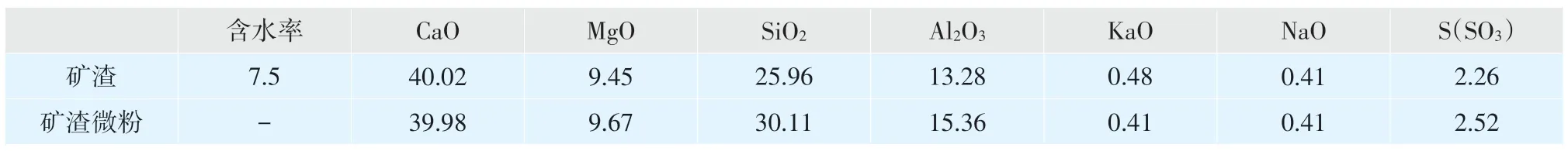

1.2 礦渣(高爐渣)及礦渣微粉的化學成分及礦物組成

礦渣樣品化學成分檢測結果表明,礦渣的主要成分為CaO、MgO、SiO2等氧化物,具體含量如表3所示。這些成分在礦渣中構成的主要礦物為:鈣鋁黃長石(2CaO·A12O3·SiO2)、鈣鎂黃長石(2CaO·MgO·SiO2)、硅酸二鈣(2CaO·SiO2)、假硅灰石(CaO·SiO2)、鈣長石(CaO·A12O3·2SiO2)、鈣鎂橄欖石(CaO·MgO·SiO2)、鎂薔薇輝石(3CaO·MgO·2SiO2)、鎂方柱石(2CaO·MgO·2SiO2)等[1]。

圖1 礦渣微粉生產系統

表1 煙氣成分測試結果

表2 風量測試結果

表3 礦渣及礦渣微粉樣品化學成分檢測結果,%

2 礦渣磨內脫硫反應環境及機理

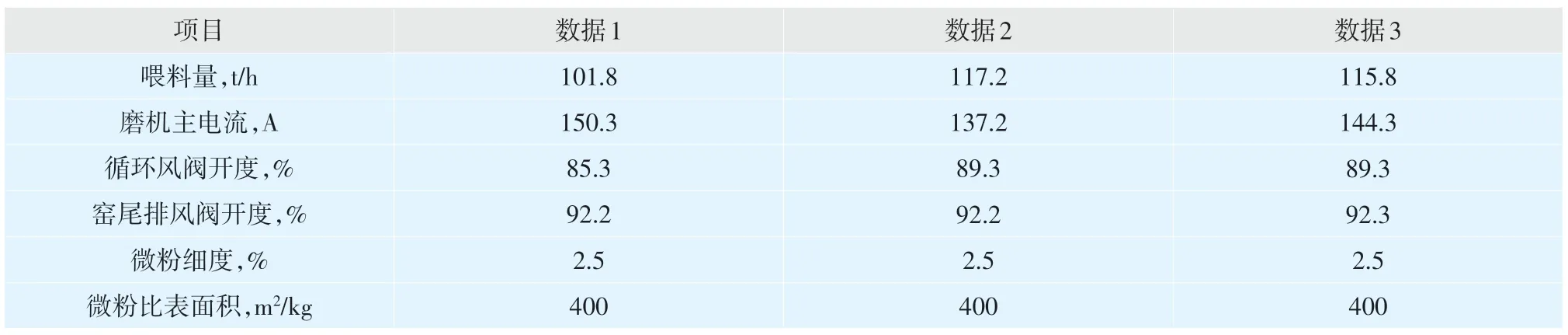

在測試期間,礦渣磨運行工況、產品質量基本保持穩定,未產生較大波動。粉磨系統運行參數見表4。試驗是在輥磨運行末期開展,因此礦渣微粉產量低于正常產量,微粉比表面積和正常生產時基本相同。礦渣微粉比表面積400m2/kg左右,屬于S95級微粉。

2.1 礦渣磨內的脫硫反應環境

輥磨在運行時,物料通過喂料設備送入旋轉磨盤中心,在離心力作用下,物料向磨盤周圍移動并進入輥道,物料在輥道中受到擠壓、研磨和剪切作用而被粉碎。與此同時,熱風從圍繞磨盤的風環處向上高速噴出,大多數物料被高速氣流吹起,由氣流帶入分離器完成氣固分離;而少部分未被吹起的大顆粒物料落入磨盤下方,由刮料裝置收集外排后重新進入磨內進行粉磨。因此輥磨內部流場為氣固兩相流,流動過程主要為湍流流動[2-3],可將其視為一個流化床反應器。

在粉磨過程中,高爐礦渣隨其粒徑的變小及比表面積的增大會新增大量的反應表面,并且一部分粉磨能量轉為新生顆粒的內能和表面能,增加了礦渣微粉的反應活性。此外,根據化學反應平衡原理,堿性物質(CaO、MgO等)與SO2反應以及與水反應均為放熱反應,因此從理論上而言,溫度低有利于放熱反應進行。最后,粉磨過程中礦渣帶入的水以及磨內降溫噴入的水使反應中有水加入,這些水分吸收SO2形成酸性溶液,這些水分與堿性物質反應形成堿性溶液,使氣相反應轉變為液相反應,從而提高了反應速率。

2.2 脫硫反應機理

如上所述,礦渣在輥磨粉磨時的脫硫過程可視為一個循環流化床干法消化或半干法脫硫的反應過程,主要有以下幾個過程[4-5]:

(1)SO2被磨內水分吸收,形成亞硫酸H2SO3,在礦渣中的部分金屬離子(Mn、Fe、Cu等)的催化作用下,部分氧化形成硫酸H2SO4。

SO2+H2O→H2SO3+O2→H2SO4

(2)礦渣中的堿性物質(CaO、MgO等)與磨內水分反應生成Ca(OH)2和Mg(OH)2等。

CaO+H2O→Ca(OH)2

(3)Ca(OH)2、Mg(OH)2等與H2SO3、H2SO4反應生成 CaSO3或CaSO4。

Ca(OH)2+H2SO3→CaSO3+H2O

Ca(OH)2+H2SO4→CaSO4+H2O

3 硫平衡的計算

根據礦渣微粉生產系統中煙氣成分、風量、礦渣原料、礦渣微粉的檢測結果,進行SO2平衡的核算。帶入礦渣微粉生產系統的硫包含兩部分,分別為燃煤熱風爐煙氣帶入的SO2以及礦渣自身帶入的SO2(由于熱風爐煙氣溫度較高且沒有合適的測量點位,所以未實際測量其風量與SO2濃度,按SO2帶入量=入磨煙氣帶入SO2-循環風SO2計算處理);帶出系統的SO2則包括煙囪煙氣帶出的SO2以及礦渣微粉帶出的SO2兩部分。硫平衡核算結果如表5所示。

從平衡計算結果來看,進入磨機系統的SO2中礦渣帶入的占絕大多部分,約90%。這部分SO2為穩定的化合態,在礦渣磨運行期間不會分解為SO2氣體;而通過煙氣帶入磨機系統的SO2約為260kg/h,進入磨機后SO2與礦渣中的堿性物質反應生成穩定的硫酸鹽或亞硫酸鹽,最終通過礦渣微粉帶出。將該微粉生產系統作為整體考量,則其脫硫率=(燃煤熱風爐煙氣帶入的SO2-煙囪帶出的SO2)÷燃煤熱風爐煙氣帶入的SO2,帶入相關數據計算,其脫硫率約為98%。

表4 測試期間粉磨系統運行參數

表5 礦渣微粉生產系統硫平衡核算結果

4 結語

通過對某鋼鐵集團礦渣微粉生產系統進行煙氣成分、風量、物料成分檢測,實際驗證了礦渣微粉生產過程中礦渣磨的脫硫作用。將該微粉生產系統作為整體考量并對該系統進行硫平衡計算,結果顯示,熱源煙氣中約98%的SO2被固化在礦渣微粉中;礦渣微粉中硫的含量(以SO3計)為2.52%,滿足GB/T 18046-2017《用于水泥、砂漿、混凝土中的粒化高爐礦渣微粉》相關要求,沒有因為吸收額外的SO2而影響產品質量。

礦渣輥磨在礦渣微粉的生產過程中體現出了優異的脫硫性能,其內在原理主要包括以下兩個方面:

(1)從設備結構角度來看,與輥磨制備水泥生料的脫硫作用類似[6-7],在礦渣微粉生產過程中部分礦渣粉在磨內被氣流帶動處于懸浮分散狀態(類似流化床),再加上輥磨內部、外部物料循環,使得礦渣粉與煙氣中的SO2充分接觸并具有較長的反應時間。

(2)從化學反應角度來看,在礦渣磨生產過程中,輥磨內溫度控制在100℃左右,處于脫硫反應的較高活性溫度區間。在礦渣磨內被粉磨成具有較高比表面積的礦渣微粉,增大了與SO2的接觸面積,加速了SO2與礦渣微粉的反應,并且在生產過程中會噴入部分水,使氣相反應轉變為反應速率更高的液相反應。

煙氣脫硫行業中已有將高爐礦渣粉磨、調漿后作為濕法脫硫或半干法脫硫吸收劑的技術路線及相關應用實例[8],礦渣輥磨在運行過程中的脫硫作用也開始逐漸被業內人士關注,但利用礦渣磨作為其他工業源煙氣的脫硫設備,目前尚無具體的工業試驗或應用實例。