5000t/d窯尾煙氣脫硫污水處置探討

張峰亮,王道斌,肖磊

以水泥窯窯尾收塵器回灰作為脫硫劑,采用傳統的石灰石(石灰)—石膏濕法脫硫工藝實現水泥窯窯尾煙氣脫硫是非常理想的脫硫方案。大冶尖峰水泥有限公司(以下簡稱大冶尖峰)5 000t/d水泥生產線高效煙氣脫硫工程于2018年5月完成,自投運至今脫硫系統運行平穩,脫硫效果及社會、經濟效益顯著。該工程由天津水泥工業設計研究院有限公司(以下簡稱天津院)以EPC總承包方式實施。該項目是湖北省水泥企業第一個脫硫改造項目,具有重大示范意義。

1 石灰石(石灰)-石膏濕法脫硫工藝簡介

本次技改采用的石灰-石膏濕法脫硫工藝,是目前技術最成熟、應用最廣泛、運行最穩定的工業脫硫工藝。

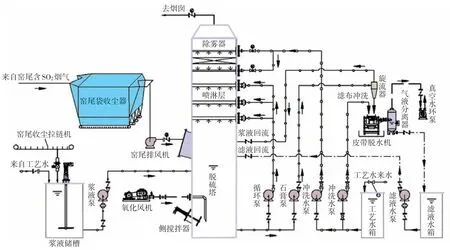

本項目石灰石-石膏濕法脫硫工藝由煙氣非標系統、脫硫劑制備系統、脫硫塔系統、石膏脫水系統、工藝水系統等幾個主要的子系統構成。圖1為大冶尖峰水泥生產線濕法脫硫工藝流程圖。

2 脫硫系統物料平衡及水平衡

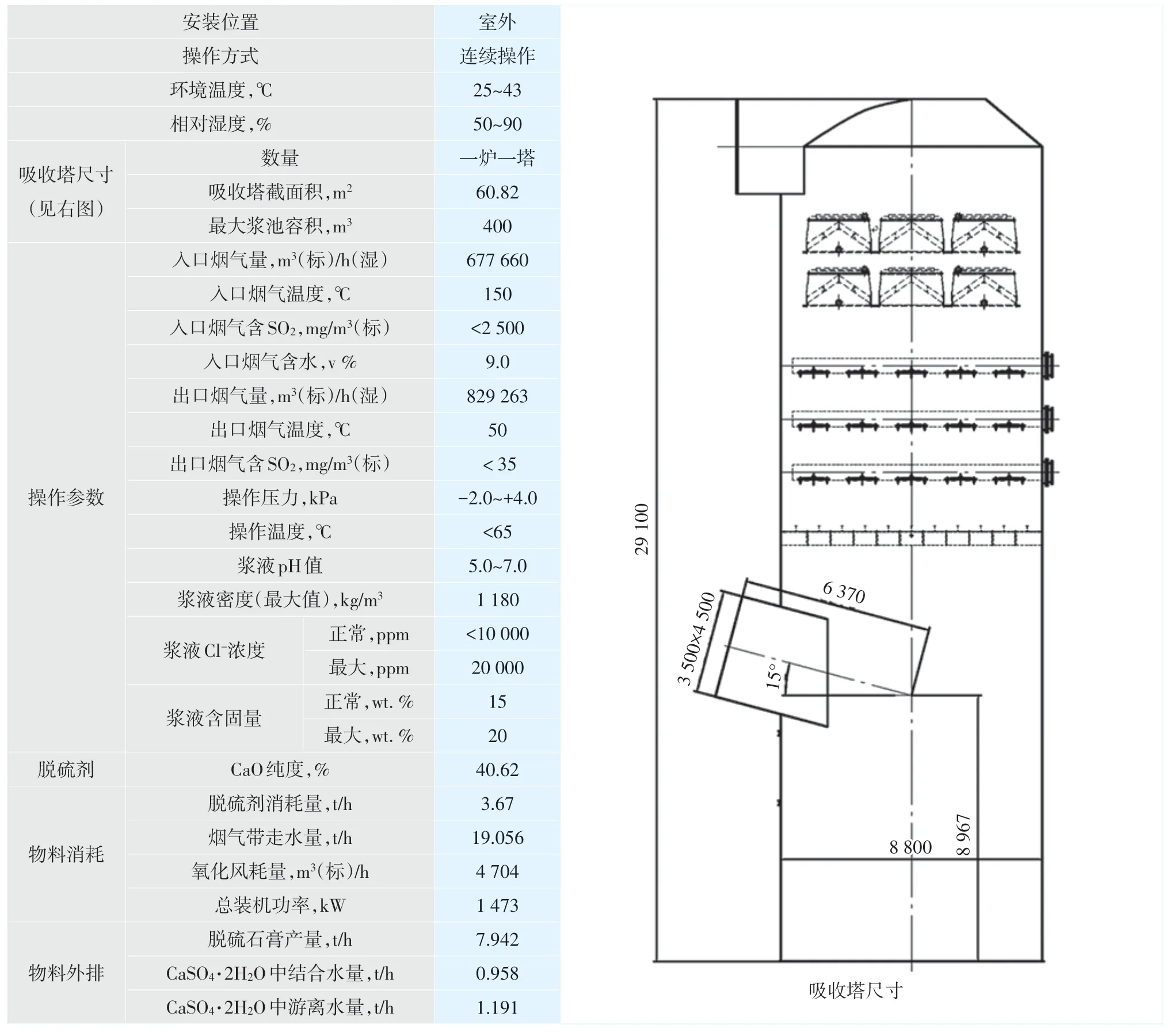

脫硫系統物料平衡計算見表1。

由表1可知,脫硫系統的耗水量為煙氣帶走的水量、脫硫石膏結合水、脫硫石膏游離水三部分的總和,總計21.205t/h。

3 氯離子濃度對脫硫系統的影響

脫硫系統中的Cl-主要來自于脫硫劑和工藝水。由于脫硫廢水在系統內部循環使用,若無外排,Cl-將一直存在于水溶液中,持續積累最終達到>20 000ppm最高限值。

氯離子濃度過高給脫硫系統造成的影響主要包括以下幾個方面:

(1)反應速率

脫硫漿液吸收SO2時,溶液呈弱酸性,煙氣中氯離子的持續增加會導致漿液中的H+濃度增大,抑制SO2的吸收速率。

(2)脫硫石膏析出速率

高Cl-濃度漿液中,硫酸鹽的飽和濃度很低。隨著亞硫酸鹽的生成,漿液中相對過飽和石膏急劇增加,對石膏晶體的析出速率產生影響。特別要強調的是,在這種情況下,極大地增加了沉淀和結垢的危險性。在實際操作過程中,當系統關停后,從塔底部清理出了大量的沉淀物。

(3)設備選材

脫硫用金屬材質的選取,將其耐受漿液中氯離子濃度高低作為一個重要的考量依據,金屬材質耐氯離子濃度越高,造價越高。脫硫系統需嚴格控制合金材料接觸介質的氯離子含量,目前行業中普遍認可的數值為20g/L。

4 脫硫廢水處置方案及實施效果

(1)脫硫廢水水質計算

圖1 大冶尖峰水泥生產線濕法脫硫工藝流程圖

表1 脫硫系統物料平衡計算表

脫硫系統運行期間需定時外排一定量的廢水,嚴格控制系統漿液的Cl-含量<20 000ppm,系統長期運行時,最好控制漿液中的Cl-含量<10 000ppm。廢水外排除了能夠保證漿液氯離子含量以外,也是去除廢水中重金屬和保證廢水pH值的重要手段,對于脫硫系統的穩定運行意義重大。

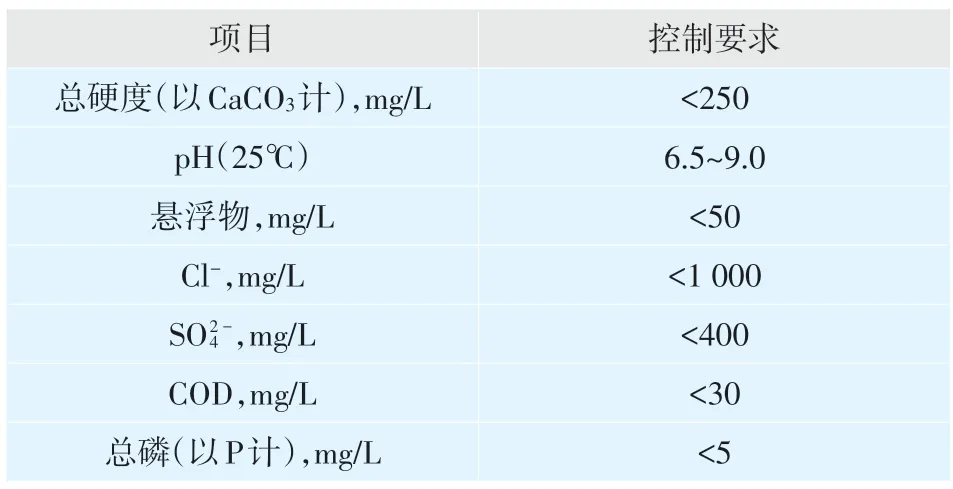

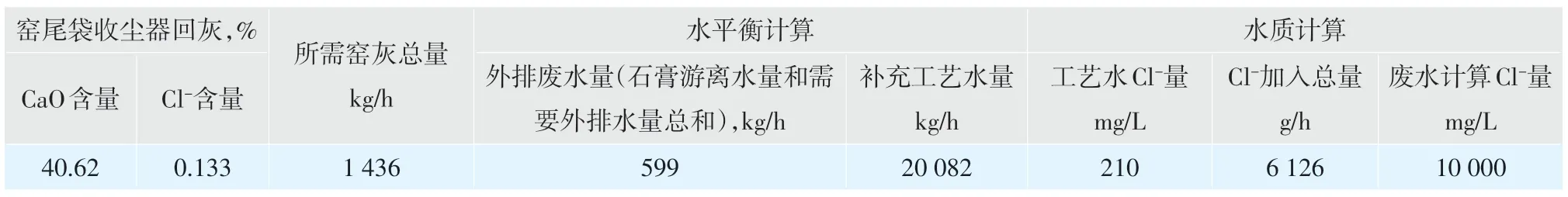

大冶尖峰實測的窯尾收塵回灰里的Cl-含量為0.133%,工藝水中的Cl-濃度為210mg/L,水質滿足FGD工藝水水質要求,見表2。

按照前述的物料及水平衡表,脫硫塔進口硫值為最高值時,石膏產量7.942t/h(進口硫值2 500mg/m3(標)),此時的游離水(相當于外排廢水)為1.191t/h,氯離子含量穩定在7 835ppm,此時脫硫系統無需再外排廢水。

表2 FGD工藝水水質要求

脫硫系統長期運行時,脫硫塔進口硫值按平均值1 000m/m3(標)考慮,則需要的脫硫劑量為1 436kg/h,石膏產量為3.111t/h,此時的游離水為0.467t/h,脫硫廢水水質計算見表3。

表3 脫硫廢水水質計算表

由表3可知,若要保持脫硫系統長期穩定運行,漿液的氯離子含量應盡量控制在10 000ppm以下,脫硫廢水處理量需為613kg/h,考慮到脫硫石膏帶走的游離水(467kg/h)部分,仍需外排少量的廢水(146kg/h)才能保證水質。

(2)脫硫廢水處置方案

本公司未設置廢水處理系統,但為此單獨安裝運行一套處理系統又很不經濟。在與總承包方天津院研究后,我們提出了一套脫硫廢水處置方案,設置了脫硫廢水外排接口,排出的廢水作為篦冷機噴水內部消化。篦冷機噴水根據生產情況可持續噴水,每小時約噴水1m3左右。

(3)實施效果

從兩年多的運行效果來看,大冶尖峰的脫硫系統實現了廢水零排放;廢水引入篦冷機,既能為熟料降溫,也能為窯頭收塵器預降塵,且不會影響熟料質量。該脫硫廢水處理方案妥善處理了脫硫廢水,不會造成二次污染,在維持脫硫系統高效運行的同時,節約了運行成本。另外,窯尾廢氣經脫硫后變為飽和濕煙氣,濕煙囪運行對煙囪防腐要求嚴格,據了解,多數濕法脫硫項目煙囪改造采用玻璃鱗片防腐,但效果并不理想。筆者認為不銹鋼防腐煙囪應為濕法脫硫系統煙囪的首選。

5 結語

本文所述方案,在滿足大冶尖峰5 000t/d水泥生產線高硫原料硫排放達標的同時,解決了脫硫廢水排放的問題。采用篦冷機噴水降溫的方式處理脫硫廢水,大幅節約了成本,并充分利用了水資源。該項目的廢水處理方案可廣泛應用于其他水泥生產企業。