CO2回收系統恢復過程中的危險源及風險防控

陳 偉,宋 建

(江蘇中煙有限責任公司徐州卷煙廠,江蘇徐州 221111)

0 引言

干冰膨脹煙絲是以CO2為主要介質的一種煙絲膨脹技術,整條生產線中包括壓力容器和安全閥等特種設備及其附件。按照相關法律法規,干冰膨脹煙絲在線安全閥每年須檢驗一次,檢驗完成后生產線回收系統應予以恢復,保證正常的生產需要。

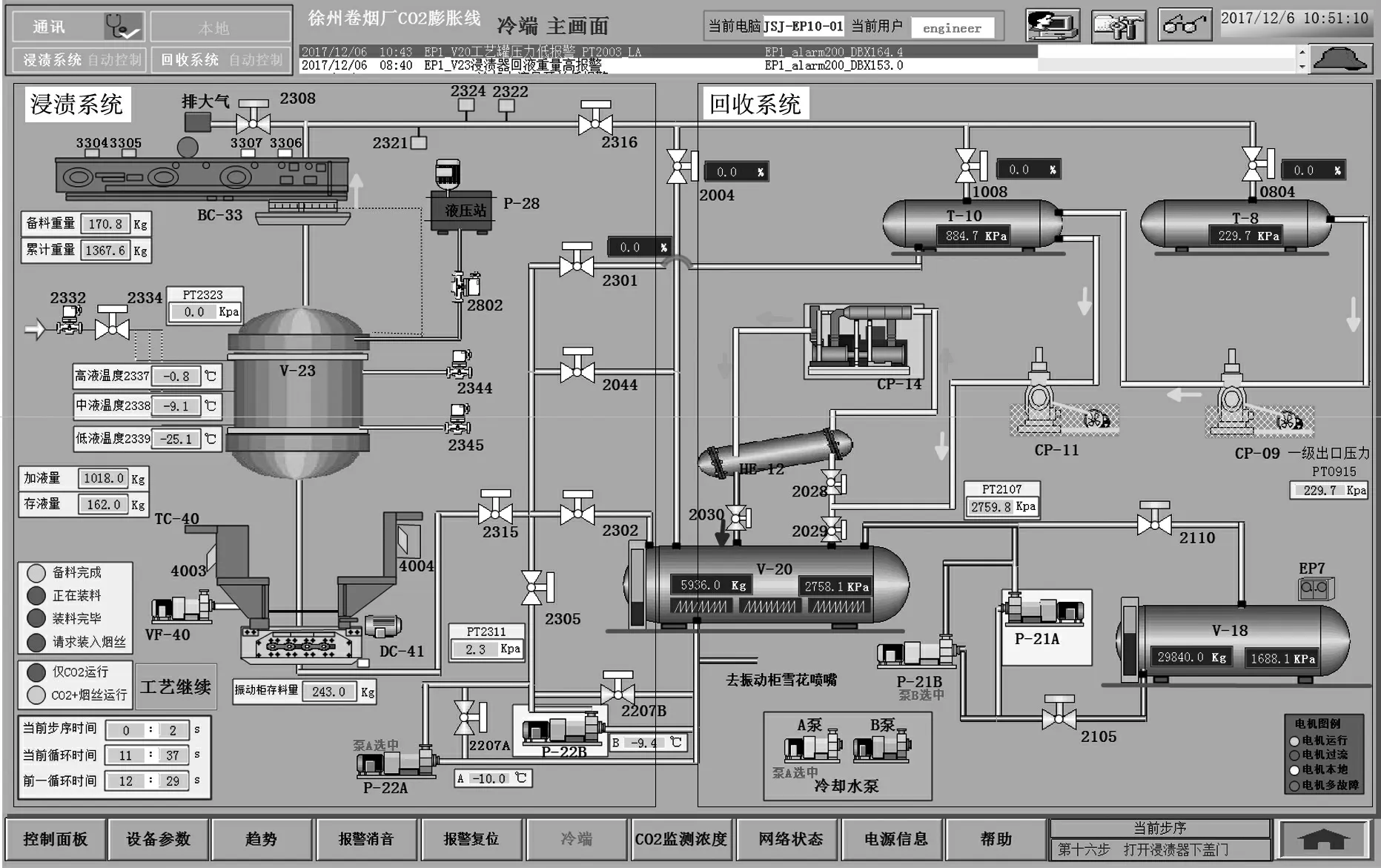

干冰膨脹煙絲加工裝置主要由“冷端”和“熱端”兩大工藝設備組成[1]。其中冷端工藝設備由“浸漬”和“回收”兩部分系統組成,主要包括浸漬器、貯罐、工藝罐、高壓回收罐、低壓回收罐等壓力容器類特種設備[4],見圖1。浸漬設備的主要作用是利用液態CO2對煙絲進行浸漬,回收設備的主要作用是對氣、液態CO2的回收和保持各罐體的壓力平衡。按特檢設備要求,在對壓力容器的安全附件安全閥進行年檢后[2],回收系統應及時恢復。將處于排空狀態的回收系統恢復至正常運行狀態,需經過CO2充裝、各儲罐的充壓、液態CO2的泵入、壓縮機的降壓等關鍵步驟,每個環節均存在風險[3]。及時發現這些可能的危險源及其風險,并采取有效的防控措施,以確保人員、設備的安全,達到安全生產的目的。結合實際操作過程的相關經驗,總結歸納在回收系統恢復過程中可能出現的風險,并進行探究與分析,驗證防控措施的有效性,對保障膨脹線安全生產具有一定的借鑒價值。

1 危險源及其風險分析和防控措施

針對膨脹煙絲生產線安全閥檢驗作業后,在恢復回收系統過程中可能存在的各類危險、風險進行分析、總結,并制定相應的防控措施,將危害降至最低,以保證系統安全恢復、生產線順利投產。

1.1 安全閥復位過程中的風險和防控措施

1.1.1 風險分析

由于安全閥檢驗,CO2回收系統壓力容器和管道內已排放干凈,因此CO2回收系統恢復前的首要工作是對所有的在線安全閥安裝到位,確保所有安全閥歸于原位。安全閥復位存在漏裝、錯裝的風險,導致后期充裝時CO2泄漏,嚴重的會導致部分容器損壞爆炸等。

1.1.2 防控措施

(1)建立詳細的安全閥臺賬,詳細統計安全閥的安裝位置、口徑、壓力值、類型,為安全閥復位提供可靠的標準來源,杜絕漏裝。

(2)安全閥編號管理,設置一對一吊牌,安全閥閥體上設置鋼制吊牌,現場安全閥安裝位置設置同樣的吊牌,實現精準匹配,杜絕錯裝。

(3)設專門維修人員負責安全閥的復位,要求作業過程中至少2人對檢驗過的安全閥進行設定壓力值核對,確保檢驗結果符合生產實際。

1.2 貯罐充裝過程中的風險和防控措施

1.2.1 風險分析

安全閥復位完成后,為給CO2回收系統提供穩定的壓力來源,需對貯罐充裝CO2。貯罐的主要用途是貯存純凈的CO2液體,當工藝罐中的CO2在生產過程中消耗至設定值時,由貯罐經補償泵自動向工藝罐補充液體CO2,確保CO2回收系統的持續運行。

目前貯罐充裝都是通過外來的CO2運輸槽車完成作業,充裝時主要存在CO2氣液泄漏、窒息、壓力容器和壓力管道爆炸等風險。

1.1.2 防控措施

圖1 CO2回收系統控制設備組成

(1)充裝作業前準備:①現場設置安全作業警示標志,如警戒線等,并由崗位人員和外來隨車人員在警戒線外一起警戒,防止無關人員進入作業區;②崗位人員對外來隨車人員進行資格審核,只有持有特種設備作業證人員才能進行充裝作業;③現場崗位人員負責監護,攜帶手持CO2檢測儀器巡視,并在現場配備空氣呼吸器等應急物品;④充液前需排凈各閥門的冷凝水,防止閥門表面形成冰層造成閥門冰凍。

(2)充裝作業中:①剛開始充裝時,先低壓充裝,測試充裝口是否有泄漏;②崗位操作人員攜帶手持CO2檢測儀器,對罐體、連接法蘭、螺紋進行檢測;③可用肥皂水對安全閥法蘭、螺紋密封性進行檢測;④佩戴低溫防護手套,防止接觸干冰發生凍傷危險;⑤作業過程中,操作人員和隨車人員全程監督,不得離開現場。

公路橋梁養護工作作為一項長期性工作,需要耗費大量的人力、物力。因此,為了提高公路橋梁養護工作的開展效率與開展質量,就必須要加大公路橋梁養護工作的經費投入。首先,有關部門要設立專門的公路養護經費管理中心并讓專業人員對公路養護的資金進行集中管理,根據公路橋梁養護的實際建設情況與加固維修狀況進行資金的劃撥,以此保證公路橋梁養護后續工作資金的充裕性;其次,公路橋梁養護工作需要不斷引進高科技維修設備,以此保證公路橋梁養護工作的高效開展;與此同時,公路橋梁養護工作還需要引進具備較強技術性的專業人才,以此保證公路橋梁養護工作的正常運行[8]。

1.3 儲罐充壓過程中的風險和防控措施

1.3.1 風險分析

貯罐CO2液體充裝完成后,需對工藝罐、高壓回收罐、低壓回收罐進行充壓。氣體CO2按罐體額定壓力設定值由高到低逐一充壓,通過閥門架各手閥門操作,見圖2。該步驟的風險主要包括氣體泄漏和不可冷凝氣體的混入。

圖2 儲罐充壓現場設備

1.3.2 防控措施

儲罐充壓強調標準流程作業,不得顛倒,步驟如下:

(1)充壓前應排凈管道中可能存有的冷凝水。

(2)打開貯罐與工藝罐直接連通的閥門,應緩慢打開手閥,充入適當壓力后關閉。此過程中可利用氣體CO2作罐體的氣密性試驗,以肥皂水檢查安全閥法蘭、螺紋密封性,提前測試,避免因CO2泄漏造成窒息;充入CO2氣體時應觀察罐體壓力,防止管道超壓。

(3)工藝罐與貯罐壓力平衡后關閉閥門,由工藝罐向高壓罐充入氣體,再由高壓罐向低壓罐充入。

(4)經閥門架排空閥從高點排空各罐體中的不可冷凝氣體,防止不可冷凝氣體的混入。

1.4 工藝罐充裝液態CO2過程中的風險和防控措施

工藝罐單元的主體是一臺臥式壓力容器,為浸漬工藝提供二次增壓用的CO2氣體和浸漬工藝提供浸泡煙絲用的CO2液體,回收浸漬器回流的CO2液體,也從回收系統接收冷凝的CO2液體。工藝管充裝液體過程中的危害因素主要包括氣液泄漏、壓力容器和壓力管道爆炸、泵入管道進出口手閥冰凍。

1.4.2 防控措施

(1)充裝前準備:①需排凈管道、閥門處的冷凝水,以免充入液體CO2后在閥門球閥表面形成冰層,造成手閥無法正常啟閉故障;②確認工藝罐附近區域的CO2探測器運行正常,信號聯動強排風機在周圍區域CO2濃度達到設定值時能夠全部聯動啟動。

(2)氣液CO2的泄漏主要由閥門、安全閥安裝不正確以及工藝罐超壓安全閥開啟造成,因此應通過壓力控制充裝:①各手動閥門、安全閥安裝完成后,需進行適當的氣密性試驗,使用肥皂水等進行檢測,如有泄漏應暫停作業;②充裝過程需時刻注意罐體壓力變化情況,嚴禁超壓充裝;③技術措施方面,關注工藝罐下的3組電加熱器,當加熱器組的溫度傳感器檢測到的溫度值為負值時,才允許根據工藝罐的壓力逐步啟動加熱器組,否則禁止啟動加熱器;當罐體壓力超過設定值時,壓力開關動作,禁止加熱器啟動并報警;④向工藝罐泵入液體CO2時,P22工藝泵機械密封處可能出現CO2泄漏,注意及時中止充裝,關閉補液手閥,對機械密封處進行維修后,再重新充裝。

1.5 壓縮機運行過程中的風險和防控措施

1.5.1 風險分析

膨脹煙絲生產線主要包括3臺壓縮設備:低壓壓縮機、高壓壓縮機、制冷壓縮機。高低壓壓縮機主要用于高低壓儲罐的壓力控制,制冷壓縮機主要功能是對工藝罐中的CO2氣體進行冷卻降壓,送入工藝罐重復使用。風險主要是壓縮機故障導致壓力容器超壓等造成的容器爆炸。

1.5.2 防控措施

(1)氣體CO2在進入壓縮機前需排凈管道中可能的冷凝水,以免冷凝水隨氣體混入,由于液體的不可壓縮性對壓縮機缸體造成損壞。

(2)檢查冷卻水流量、壓縮機油溫、油壓、油位等指標。

(3)斷送電應由專業電氣維修人員完成[3]。

(4)制冷壓縮機還需檢查冷凝介質液位,缺失時應及時補充,嚴格控制加注量,以免發生壓縮機液擊的危害。

2 結束語

以膨脹煙絲生產線CO2回收工藝為例,針對恢復回收系統正常狀態關鍵步驟中的危險和風險進行分析、辨識,并對其控制措施進行研究探討,采取相應的安全技術措施和管理措施,消除安全事故隱患,避免安全事故的發生,以確保生產現場安全。