基于MES的機(jī)加廠質(zhì)量追溯系統(tǒng)的研究與實現(xiàn)

張錢錢,李春雷

(航空工業(yè)成都飛機(jī)工業(yè)(集團(tuán))有限責(zé)任公司,四川成都 610092)

0 引言

航空產(chǎn)品具有多品種、小批量的特點,ISO 9000質(zhì)量體系、GJB 9001對軍、民產(chǎn)品的質(zhì)量可追溯提出了要求[1-2],保持產(chǎn)品的可追溯性記錄既是航空產(chǎn)品建立單機(jī)質(zhì)量檔案的基礎(chǔ)工作,也可使企業(yè)在質(zhì)量問題追查時快速、精準(zhǔn)的定位問題點,也是一個企業(yè)質(zhì)量管理水平的體現(xiàn)[3]。

某數(shù)字化機(jī)加單位,制造過程已實現(xiàn)MES(Manufacturing Execution System,制造執(zhí)行系統(tǒng))的全流程跟蹤[4],但在原材料發(fā)放和組件配套流程仍采用紙質(zhì)原始記錄,且質(zhì)量部門數(shù)據(jù)仍然依靠檢驗人員各類臺賬和原始制造大綱的數(shù)據(jù),給質(zhì)量數(shù)據(jù)統(tǒng)計和質(zhì)量復(fù)查帶來極大的不便。以機(jī)械加工廠為對象,立足于現(xiàn)有的信息化平臺,研究質(zhì)量數(shù)據(jù)與生產(chǎn)數(shù)據(jù)的交叉利用,從而實現(xiàn)從原材料發(fā)放至零件加工直到小組件裝配的正向和反向質(zhì)量追溯的信息化實現(xiàn)過程,也為整機(jī)質(zhì)量檔案的建立進(jìn)行了探索工作。

1 質(zhì)量追溯模式變更

1.1 管理舊模式

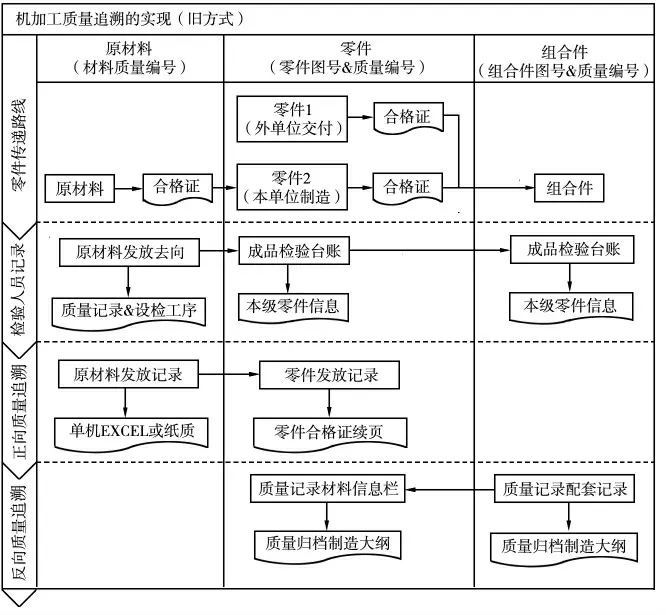

公司機(jī)加單位現(xiàn)在質(zhì)量追溯模式分為三級,分別為原材料(材料質(zhì)量編號)、零件(零件圖號或質(zhì)量編號)、組合件(組件圖號或質(zhì)量編號),其質(zhì)量追溯實現(xiàn)方式如圖1所示。

原材料、零件合格證分別歸檔于對應(yīng)的零件圖號或質(zhì)量編號、組件圖號或質(zhì)量編號的質(zhì)量記錄中,當(dāng)需要查詢批次原材料或零件去向時,即正向追溯時,需要逐頁查詢發(fā)放臺賬,再與歸檔的質(zhì)量記錄進(jìn)行核對后確認(rèn);當(dāng)發(fā)生質(zhì)量問題需要反向追溯時,需查詢歸檔的質(zhì)量記錄,查清上一級零件或材料的質(zhì)量編號,再查詢該質(zhì)量編號的發(fā)放記錄,查詢耗時、耗力。

由于零件發(fā)放去向記錄位于零件合格證背面,合格證隨最后一本配套的組件質(zhì)量記錄歸檔,需逐本翻閱同一時間段的質(zhì)量記錄進(jìn)行追溯;同時發(fā)放記錄均已單機(jī)或紙質(zhì)形式由庫管人員保存,數(shù)據(jù)準(zhǔn)確性和安全性無法保證,經(jīng)常發(fā)生追溯不到或追溯不準(zhǔn)的情況;質(zhì)量記錄單獨保存,數(shù)據(jù)之間缺乏融合利用,無法再次利用,整機(jī)質(zhì)量檔案構(gòu)建工作仍然遙遙無期;現(xiàn)有的檢驗平臺中零件與組合件均記錄于成品檢驗臺賬,臺賬中僅包含本級零件或組件的信息,如單據(jù)號、檢驗人員等,缺少對上一級來源的質(zhì)量記錄。

圖1 機(jī)加廠質(zhì)量追溯的實現(xiàn)(舊方式)

1.2 構(gòu)建管理新模式

利用現(xiàn)有的MES數(shù)據(jù)和檢驗無紙化平臺,根據(jù)實際需求,設(shè)計、開發(fā)組合件檢驗臺賬,增加組合件配套記錄表;從MES中獲取數(shù)據(jù),將零件質(zhì)量記錄中的材料信息欄和組件配套記錄欄信息導(dǎo)入,可實現(xiàn)輸入圖號或質(zhì)量編號的一鍵式追溯,不再查閱紙質(zhì)歸檔質(zhì)量記錄的低效追溯方式;設(shè)計、開發(fā)基于原材料質(zhì)量編號、零件圖號的索引查詢界面,可實現(xiàn)原材料、零件發(fā)放記錄的一鍵式追溯,無需查詢專業(yè)廠庫管人員的發(fā)放記錄和歸檔的質(zhì)量記錄。機(jī)加廠質(zhì)量追溯的實現(xiàn)(新方式)如圖2所示。

2 質(zhì)量追溯系統(tǒng)需求分析

2.1 反向質(zhì)量追溯

因在舊方式的反向質(zhì)量追溯機(jī)制中,均需要查詢已歸檔的質(zhì)量記錄,從質(zhì)量記錄中獲取相應(yīng)的上一級信息,由于已歸檔的質(zhì)量記錄大部分均為紙質(zhì)記錄,查閱非常不方便;且MES中已包含相應(yīng)的上一級信息,如零件的原材料信息和組件的子件配套記錄情況,對現(xiàn)有的檢驗臺賬進(jìn)行優(yōu)化,分析滿足質(zhì)量追溯需要的信息欄目,進(jìn)而從MES中獲取相關(guān)的信息,填充上述欄目,達(dá)到一鍵式查詢的目標(biāo),取代查閱紙質(zhì)記錄的追溯方式。

2.1.1 零件

圖2 機(jī)加廠質(zhì)量追溯的實現(xiàn)(新方式)

零件反向追溯需追溯至原材料的最小單元,對機(jī)加單位目前原材料經(jīng)過統(tǒng)計后發(fā)現(xiàn),材料最小單元根據(jù)材料類別的不同而不同,其中板料、棒料等最小單元為材料質(zhì)量編號,而鍛件、鑄件的追溯路線依次為“材料質(zhì)量編號→爐批號(母)→爐批號(子)→錠節(jié)號(鍛件)/系列號(鑄件)”,當(dāng)材料質(zhì)量編號未達(dá)到追溯的最小單元時,應(yīng)繼續(xù)追溯至爐批號,甚至錠節(jié)號(鍛件)/系列號(鑄件),其中母/子爐批號可以合并為一列。按照追溯原則,成品檢驗臺賬中增加材料質(zhì)量編號、爐批號(母/子)、錠節(jié)號/系列號。

2.1.2 組合件

組合件反向追溯需至少追溯至子件的圖號、件數(shù)、質(zhì)量編號,同時,為方便查找上一交付單位,對機(jī)加單位原有的配套記錄整合后,重新設(shè)計組合件檢驗臺賬,保留原有成品檢驗臺賬相關(guān)欄目,取消關(guān)于原材料信息相關(guān)欄目,增加子件圖號、子件名稱、件數(shù)、質(zhì)量編號、工藝路線的表單。

2.2 正向質(zhì)量追溯

舊方式的正向質(zhì)量追溯,需要依靠機(jī)加單位庫管人員的發(fā)放記錄,發(fā)放記錄經(jīng)常存在缺失、不規(guī)范等情況,需要借助歸檔質(zhì)量記錄交叉查詢;在反向質(zhì)量追溯實現(xiàn)后,檢驗平臺系統(tǒng)中已包含所有正向追溯所需的信息,只是需要增加相應(yīng)的正向追溯索引查詢界面,因此,分別在成品和組合件檢驗臺賬中增加關(guān)于原材料和子件的查詢窗口,即可實現(xiàn)該批次原材料或零件的發(fā)放去向查詢。

3 質(zhì)量追溯系統(tǒng)實現(xiàn)

3.1 MES系統(tǒng)的集成

MES系統(tǒng)已實現(xiàn)所有在制品的條碼化管理,系統(tǒng)采用條碼的方式從MES系統(tǒng)自動獲取零件生產(chǎn)過程數(shù)據(jù),從ERP(Enterprise Resource Planning,企業(yè)資源計劃)系統(tǒng)獲取材料合格證數(shù)據(jù),生成零組件電子臺賬。MES系統(tǒng)未提供的數(shù)據(jù)通過人機(jī)交互頁面錄入。用戶認(rèn)證及權(quán)限管理是本系統(tǒng)的基礎(chǔ),考慮到用戶操作的方便性,完成了與MES系統(tǒng)的權(quán)限集成,解決用戶身份認(rèn)證及權(quán)限管理。數(shù)字化檢驗平臺-軟件技術(shù)架構(gòu)如圖3所示。

3.2 用戶認(rèn)證及權(quán)限管理

登錄方式采用用戶名及密碼或掃描個人工作證條碼,授權(quán)人員通過上述方式登錄系統(tǒng)后可使用系統(tǒng)相關(guān)功能。針對檢驗平臺的分工,將人員權(quán)限分為3種,分別為系統(tǒng)管理員、檢驗組長、檢驗工3大類,根據(jù)每類人員,分別賦予不同的權(quán)限,完成用戶角色及模塊的劃分、密碼過期策略、操作日志。

圖3 數(shù)字化檢驗平臺軟件技術(shù)架構(gòu)

3.3 數(shù)據(jù)獲取

系統(tǒng)采用條碼自動識別技術(shù)從MES系統(tǒng)自動獲取零件生產(chǎn)過程數(shù)據(jù),從ERP系統(tǒng)獲取材料合格證數(shù)據(jù),生成零組件電子臺賬。MES系統(tǒng)未提供的數(shù)據(jù)通過人機(jī)交互頁面錄入。檢驗人員在錄入檢驗臺賬時,掃描或輸入二維條碼,成品臺賬從ERP中自動獲取原材料信息,組合件從制造大綱的零件配套欄獲取零件圖號、名稱、工藝路線信息,從MES中獲取質(zhì)量編號、數(shù)量信息。

3.4 質(zhì)量追溯系統(tǒng)的實現(xiàn)

3.4.1 反向質(zhì)量追溯系統(tǒng)

系統(tǒng)分別建立了零件、組合件的反向質(zhì)量追溯系統(tǒng)。針對零件反向質(zhì)量追溯系統(tǒng),在已有臺賬基礎(chǔ)上增加原材料信息(材料質(zhì)量編號、爐批號(母/子)、錠節(jié)號/系列號)欄目;對于組合件反向質(zhì)量追溯系統(tǒng),增加相關(guān)配套信息,按需求分析顯示配套零件的信息。

3.4.2 正向質(zhì)量追溯系統(tǒng)建立

系統(tǒng)分別建立了基于原材料、零件的正向質(zhì)量追溯系統(tǒng),重新開發(fā)材料質(zhì)量編號查詢、零件質(zhì)量編號查詢功能和界面。對于原材料,輸入原材料質(zhì)量編號,可查詢該材料的去向信息;對于零件質(zhì)量編號查詢,輸入圖號、質(zhì)量編號(非必填項),可查詢該零件的去向信息。

4 結(jié)束語

通過對質(zhì)量管理追溯系統(tǒng)的業(yè)務(wù)流程的梳理,明確質(zhì)量管理追溯系統(tǒng)流程所必需的信息,形成了一整套的質(zhì)量管理追溯機(jī)制;通過MES、ERP、無紙化檢驗臺賬等數(shù)據(jù)的集成,建立質(zhì)量管理追溯系統(tǒng),完成了質(zhì)量管理追溯業(yè)務(wù)的信息化,同時減少操作人員、檢驗人員的記錄、查詢工作量,也為全機(jī)質(zhì)量檔案工作的最終實現(xiàn)跨出了一大步。

基于MES的機(jī)加廠質(zhì)量追溯系統(tǒng)實現(xiàn)了從原材料→零件→組合件正、反向質(zhì)量追溯流程,做到信息流與實物流同步,突破了現(xiàn)有的質(zhì)量追溯的管理模式,為全機(jī)質(zhì)量檔案建立所需要的其他業(yè)務(wù)流程開拓了思維,提供了方法,也為全面推進(jìn)質(zhì)量管理流程信息化建設(shè)工作奠定了基礎(chǔ)。