整體式天然氣壓縮機組排溫及水溫高故障處理

邱 靜,何 劍,向清林,江勝飛,高 杰

(中石油西南油氣田蜀南氣礦,四川瀘州 646000)

1 項目背景

1.1 基本情況

國內某氣田現場,利用一臺型號為ZTY265H7 1/2×4的整體式壓縮機將氣井來氣增壓輸送至集氣干線,該機組于1998年3月投運,2級壓縮。2017年11月采取與另外1臺低壓機組對調的方式對該機組進行了改造,將其改為ZTY265M9.5×9.5,由2級壓縮改為1級壓縮。截至改造時,該機組累計運行117 365 h,機組吸入壓力0.5~1.5 MPa,排氣壓力3.0 MPa,最大處理氣量15×104m3/d。自改造后,一直存在排溫高故障。之前已更換機組壓縮缸氣閥[1]、活塞環,檢查冷卻系統水管線無氣阻,無缺水,管線各閘門開啟,潤滑油系統各單泵(點對點)注油正常,機組余隙已調到較大位置。

1.2 故障描述

2019年6月26日,因另外1臺機組保養,啟用該機組。10:09,現場數據為壓縮1#缸排溫139.4 ℃,壓縮2#缸排溫136.3 ℃,動力1#缸排溫363 ℃、動力2#缸344 ℃,動力缸水溫75.6 ℃,壓縮缸水溫72.1 ℃,曲軸箱油溫64.1 ℃,機組處理天然氣由5×104m3/d下降到3×104m3/d。正常工況下,動力缸出水溫度應不低于74 ℃,不高于82 ℃;對壓縮缸的冷卻,應遵循如下原則:最低進水溫度不低于32.2 ℃,不高于71 ℃;為保證水量,進水溫度不應比吸入氣體溫度高16.7 ℃以上,除非吸入氣體溫度低于15.6 ℃;水的流量應以5.6 ℃的溫升來規定[2]。

根據熱成像儀及測溫槍測試,進氣溫度24 ℃左右。根據公式排氣溫度Td=Ts(Pd/Ps)k-1/k;其中,k取1.26,進氣壓力Ps=0.62 MPa,排氣壓力Pd=2.01 MPa,進氣溫度Ts=307 K(24 ℃),計算排氣溫度應在391 K(118 ℃)左右較正常[3],與現場實際最高溫差22 ℃左右。

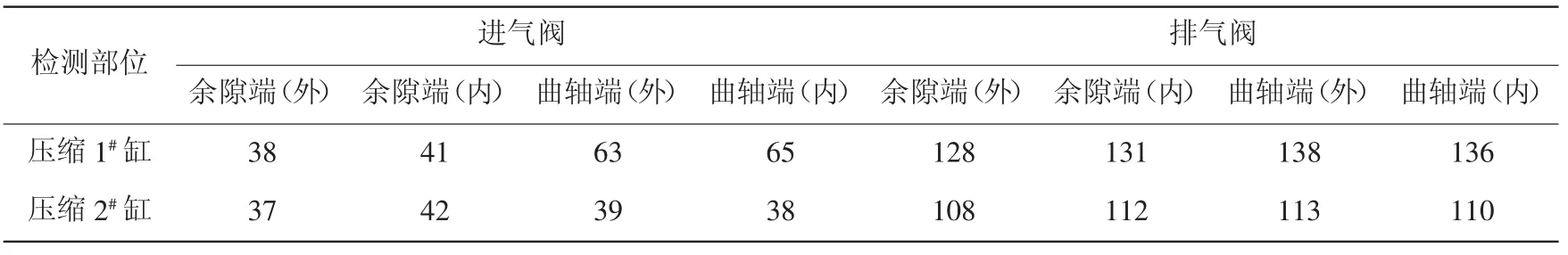

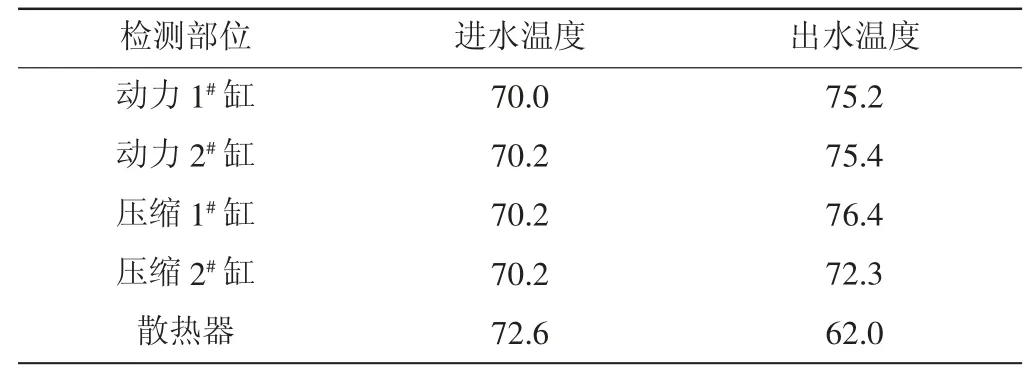

壓縮機壓縮缸氣閥各段溫度見表1,現場檢測水溫見表2。

表1 改進前壓縮缸氣閥各段溫度℃

表2 現場檢測水溫情況

圖1 冷卻水及溫度示意

2 分析驗證法

2.1 分析驗證法簡介

分析驗證法是分析法與驗證法的結合,是通過事物的某種表現對事物進行分析或者推測,得出事物出現表象的因素,進而通過對事物因素的改進來進行反向試驗得出有利的結果驗證。分析法有多種,常見的有對比分析法、因果分析法、數據分析法等;驗證法常見的有兩種,模擬驗證法及實踐驗證法。

對比分析法也叫比較分析法,是通過實際數與基數的對比來提示實際數與基數之間的差異,借以了解經濟活動的成績和問題的一種分析方法。因果分析法是在了解事物運轉原理的基礎上由事物的源頭改動推測結果變化,或者由事物的結果變化推測其源頭變化的分析方法。數據分析法是由事物變化的一連串數據進行相互佐證推導,綜合得出造成事物變化結果的原因的分析方法。

模擬驗證法是通過相關手段對事物進行模擬分析得出結論的方法,常見的有電腦模擬、模型對比等。實際實踐驗證就是在實際的事物上進行數據試驗,從而將實驗結果與分析結果進行對比驗證,從而佐證出分析原因正確與否的方法。本文采用了因果分析法、數據分析法與實踐驗證法對ZTY天然氣壓縮機組排溫、水溫高故障進行了分析驗證。

2.2 故障原因分析

通過上圖系統的溫度系統流程圖與相關數據表格進行因果分析與數據對比,綜合得出造成ZTY壓縮機組排溫、水溫高故障的原因有以下4個方面。

(1)壓縮1缸曲軸端進氣閥、排氣閥更換后依然存在故障,引起排氣溫度不斷上升,在環境溫度高時尤為明顯。

(2)節溫器因損壞未安裝,冷卻水同時經過大循環和小循環,小循環的冷卻水未經冷卻又再次進入動力缸、壓縮缸[4],使冷卻水溫不斷上升。

(3)冷卻系統效果不好,夾套、冷卻管束內有積垢,管束翅片被噴漆,散熱器表面較臟。

(4)水泵上水異常,水泵皮帶傳動性能降低。

2.3 結果驗證

2.3.1 處置措施根據上述得出ZTY壓縮機組排溫、水溫高故障的原因,對壓縮機進行相關改進處置,進而查看壓縮機運行后溫度數據是否有正確方向的改變。處置措施:①檢修故障進排氣閥;②修復節溫器或在小循環前加裝控制閘門;夏天環境溫度高時關閉冷卻水小循環;③化學清洗冷卻循環水系統;④清洗散熱器、調整水泵皮帶。

2.3.2 改進后的運行數據

壓縮機壓縮缸氣閥各段溫度見表3。

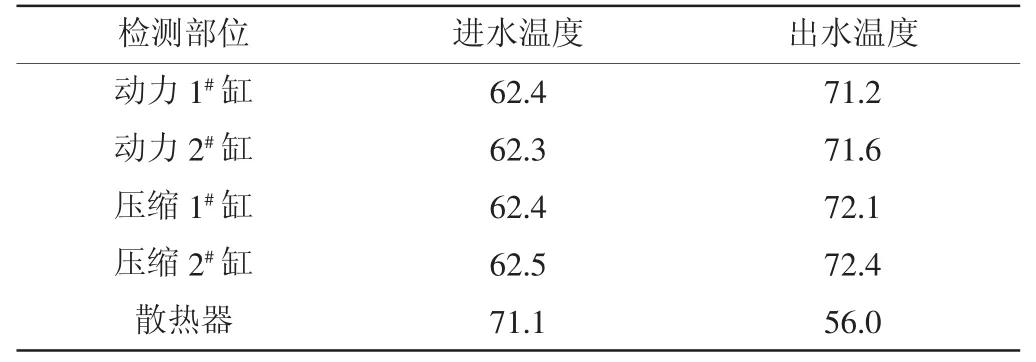

改進后,現場檢測水溫情況見表4。

3 結論

通過現場實際試驗,在上述相應處置措施下,壓縮機的排溫故障問題得到有效地改善,從而反向證明了分析原因的可行性,為壓縮機排溫故障問題提供了一種有效的解決方案。但是,為有效預防壓縮機組出現排溫系統問題,在實際應用中需要注意以下3個方面的問題:①加強氣閥的維護保養;②機組外防腐時注意避免散熱管束翅片被噴漆;③注意檢查水泵、皮帶完好情況。

表3 改進后壓縮缸氣閥各段溫度℃

表4 改進后現場檢測水溫情況℃