工藝設計在自動化生產線中的重要性

王宇璇,周 新,吳玉月,郭 飛

(合肥通用機械研究院有限公司,安徽合肥 230088)

1 工業發展進程概述

自17世紀蒸汽機出現,人類從依靠人力、畜力等原始動力中解脫了出來,實現了機器大生產[1],繼而引發了18世紀60年代的工業革命,自此人類進入了工業化時代。

此后伴隨社會經濟的發展,制造技術經歷了從手工到機械化到電氣自動化,再到機電一體化更新換代的變革。業內普遍將18世紀引入機械制造設備稱為“工業1.0”時代,20世紀初的電氣化與自動化稱為“工業2.0”時代,20世紀70年代開始的信息化稱為“工業3.0”時代[2]。

制造技術的水平和制造業的實力反映一個國家生產力水平、國防能力,決定著國家的經濟競爭力和綜合國力的強弱[3],因此進入21世紀后,世界上幾乎所有的制造強國和大國為提高各自的經濟競爭力,紛紛發布戰略計劃將制造業向智能化轉型:美國在2012年發布《先進制造業國家戰略計劃》;英國在2013形成“工業2050”戰略;德國在2013年正式推出“工業4.0”戰略;日本在2015年組建“產業價值鏈主導權”聯盟機制;中國在2015年5月19日正式印發《中國制造2025》,開始實施制造強國戰略。以上各國的表現標志著利用信息化技術促進產業變革的時代已到來,工業發展正式進入4.0——智能化時代。

2 工業自動化和機器人

工業自動化是得以啟動“工業4.0”的重要前提之一,生產制造只有實現了自動化,智能化才有實現的基礎和可能。

智能裝備作為自動化生產線上不可或缺的一環,越來越受到重視和發展,其中工業機器人和機械手作為智能裝備的代表,其使用數量的多少,反映現時代制造業生產線自動化、智能化水平這樣的理念已為人們所接受。言及智能制造,必提機器人。但也形成了一個誤解,將機器人的使用和智能化等同。有了工業機器人并不是智能制造,最多只算是自動化生產,我國的制造業技術水平基本處于“工業2.0”到“工業3.0”之間[4],即我國目前制造業的生產線還不能做到無人自動化生產,工廠現有工藝路線是基于現有的設備,工序十分分散,還有大量的手工工序,嚴重依賴于操作者的技能。

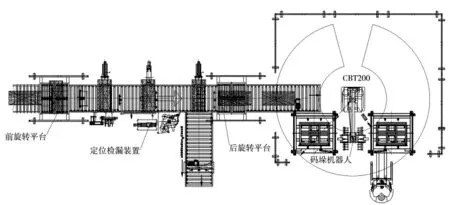

圖1 空調自動檢漏生產線

在我國的家用空調行業,格力、美的、海爾三大品牌公司在經過30多年的技術發展和資本累積,紛紛進行了產業升級和裝備更新。格力在2018年開始規劃布局工業機器人研究領域。美的自2015年起通過一系列的合作和并購,正在補齊機器人制造產業鏈的核心能力。海爾智能互聯工廠于2016年投產,可實現客戶個性化、定制化生產。盡管3家企業各自在智能制造和工業機器人領域有了一定的發展,也掌握了相當的智能技術,但在產品的制造生產中,依然做不到高水平的全自動無人化生產。能查閱到的有詳實數據的公開資料,顯示人工和工業機器人對比的有:位于武漢開發區楓樹四路的美的工業園,在130 m長的空調外機智能制造示范線上,46臺單臂工業機器人揮舞著“手臂”焊接、組裝,30名操作工人配合機器人作業[5]。該生產線作為示范線,投資巨大,尚且需要大比例的工人參與生產,可想而知行業的普遍生產狀況如何。因為產品工藝未能得到顛覆性的變革,人工依然在生產線上占據很高的比例。

在工業化進程中,任何一個國家都不可能將所有舊機器砸碎,而用新機器代替。一般總是在原有機器的水平上不斷改進和提高,一半采用新技術[6]。離開生產工藝的重新深化設計,為了追求更高的自動化噱頭而一味的濫用機器人,得不償失。“無人工廠”或“黑燈工廠”的概念固然誘人,但是達成“最后一公里”的自動化可能必須付出高昂的代價[7]。而工藝設計的參與至關重要。

3 工藝設計的重要性

近年來,國內制造業企業紛紛致力于生產線的自動化改造,但采用的方式往往是“頭痛醫頭、腳痛醫腳”的做法,更多的是關注于工序本身的需求,進行著機器換人的改造,雖然是減輕了工人的勞動強度,提高了生產效率和產品的一致性,卻因為未從工藝設計層面進行調整改進,從而帶來額外的設備投入,增加了設備的動作,并引起設備故障率提高、生產節拍加長等問題。

以國內某企業的自動化改造工作為例,在家用空調包裝后的檢漏工藝上,使用機器代替人工操作,要求設備故障率低于1%。因受廠房空間限制,定位檢漏裝置只能放置于產品前進方向的右側,碼垛機器人只能放置于線體的末端(圖1)。產品在上個工藝工序完成后,以縱向位置進入檢漏工序,而工藝要求在產品的端面進行檢測,因此需要增加前旋轉平臺,將產品旋轉90°。檢測結束后需要以產品縱向位置進入碼垛工序,則又需將產品旋轉90°,故增加后旋轉平臺。因為前端的故有工藝和現場空間限制,導致需要額外增加2臺旋轉平臺設備,如按照每臺設備故障率1%計算,則改造后的工藝功能段可能故障率會提高到3%。除了投資成本提高,也會帶來維修成本的增加。

如果進行自動化改造時,能統籌規劃、科學布局,合理優化前段工藝,就能有效降低成本,降低設備故障率,提高產能。

機器人和機器臂只是實現自動化生產的途徑和手段,而工藝設計才是智能化生產的根和魂。

智能制造對生產工藝設計提出了更高的要求,加工工藝必須重新編制,對現有工序進行大幅度整合,充分利用智能制造線的自動化設備優勢,采取工序集中原則,大幅減少工序,減少裝夾次數,利用設備的功能優勢保證加工的一致性及加工質量,減少對操作技能的依賴,實現零件在線內的高速加工與流轉[4]。

4 結束語

我國制造業需要基本實現工業化,邁入制造強國行列。就目前的制造業發展進程而言,后面還有大量的工作要做,尤其需要重視基礎工藝技術的研發,基于柔性制造系統的設計思路,進行生產工序的布局和配置,以減少生產線的設備使用,提高效率、降低故障率。