青貯秸稈高壓縮比打包機壓縮裝置的設計與試驗

盛凱,趙翔,張衍林,王秀之

1.華中農業大學工學院,武漢 430070; 2.湖北工業大學機械學院,武漢 430068

我國農作物多是一季一熟,因此秋冬季就會出現飼草料缺乏的現象,特別是鮮青飼草料。農民多數以干草飼喂牲口,這種飼喂方式極大地降低了飼草的營養成分和適口性。青貯是指將鮮棵植物壓實封閉起來,使貯存的青飼料與外部空氣隔絕,造成內部缺氧導致其厭氧發酵,從而產生有機酸,可使鮮棵飼料保存經久不壞,是一種既可減少養分損失又有利于動物消化吸收的貯存技術或方法。通過青貯加工做成的青貯飼料,不僅青鮮、適口,還解決了秋冬飼草匱乏的困擾[1-3]。傳統的青貯飼料技術主要有塔式青貯、窖式青貯、壕式青貯、堆式青貯和袋裝青貯等。目前我國大多數地區采用的主要青貯方式之一是將含水率為65%~75%的青綠飼料粉碎后,通過傳統的青貯方法在密閉缺氧的條件下,通過厭氧乳酸菌的發酵作用,抑制各種雜菌的繁殖,將青綠飼料中的養分保存下來[4-5]。但是這種青貯方式儲藏的飼料壓密實度小,導致青貯后的秸稈厭氧程度低、氨化不足,容易腐爛變質且打開使用后不便密封。

近些年來壓縮打包青貯技術應用發展較快,發達國家可用于青貯的秸稈壓縮打包機械大多為圓草捆卷捆機或高密度方草捆打捆機。我國通過自主研發及技術升級,生產的壓縮打包機械裝備與發達國家差距逐漸縮小,如中國農業機械化科學研究院呼和浩特分院、上海世達爾現代農機有限公司等也可以生產滿足需求的機型[6]。壓縮打包青貯技術應用方式靈活,能夠實現對原料壓實程度的控制,以及更有效提高飼料化利用效率,在降低養分損失的同時,實現青玉米秸稈均勻打包成型,減少人力物力支出,提高生產效率[7]。高壓狀態下的壓縮裹包方式可以使秸稈中的半纖維素和木質素撕碎變軟,秸稈密度更大,厭氧程度提高,氨化好,更利于牲畜的消化吸收,提高了飼料的口感。

本研究設計了一種全新高壓縮比機械化秸稈打包機,并對滿足高壓縮比秸稈打包機的關鍵部件進行了優化設計,通過整機試制運行對相關結構參數和工作參數組合的效果進行驗證,為該型號打包機進一步應用于生產實際奠定基礎。

1 材料與方法

1.1 青貯秸稈壓縮比試驗

以華中農業大學試驗基地玉米秸稈(圖1A)為研究對象,將新鮮玉米秸稈采收后,采用該校自行研制的多功能粉碎機(圖1B)進行粉碎,粉碎效果如圖1C所示。以MWYJ32型四柱壓力機作為壓力試驗裝置,進行壓縮比試驗。在MWYJ32型四柱壓力機上設計壓縮裝置,該裝置主要由壓縮圓筒、壓桿和圓形壓頭組成(圖1D),其中壓縮圓筒尺寸為60 cm×30 cm×0.4 cm,壓桿長80 cm,圓形壓頭直徑為29 cm,厚度為3 cm。將粉碎后的玉米秸稈放置于壓縮圓筒并置于液壓沖機上(試驗中機器最大壓力20 kN),分別按不同壓縮比進行壓縮試驗。啟動控制開關使得壓頭與壓縮筒平齊,作為壓縮的起始點。以6∶1壓縮比試驗為例,試驗中的圓筒高度為600 mm,當壓頭運動到500 mm,此時的壓縮比例接近6∶1,保壓一段時長后,壓縮桿收回,將壓縮塊取出測量壓縮塊成型高度。4∶1壓縮比例與5∶1壓縮比例試驗過程與6∶1相同。

A:青玉米秸稈 Green corn stalks; B:多功能粉碎機 Multi-function pulverizer; C:粉碎后的玉米秸稈 Crushed corn stalks; D:MWYJ32型四柱壓力機壓力試驗 MWYJ32 four column pressure test.圖1 青貯秸稈壓縮比試驗Fig.1 Experiment on compression ratio of silage straw

1.2 打包機壓縮裝置關鍵部件設計

青貯秸稈高壓縮比打包機的關鍵部件為壓縮裝置,由壓縮比試驗可知,設計目標是要達到6∶1的較高體積壓縮比,壓縮塊質量達到60 kg,1 h的壓縮成型量達到6 t以上,實現高密度、高效率、低成本目標。

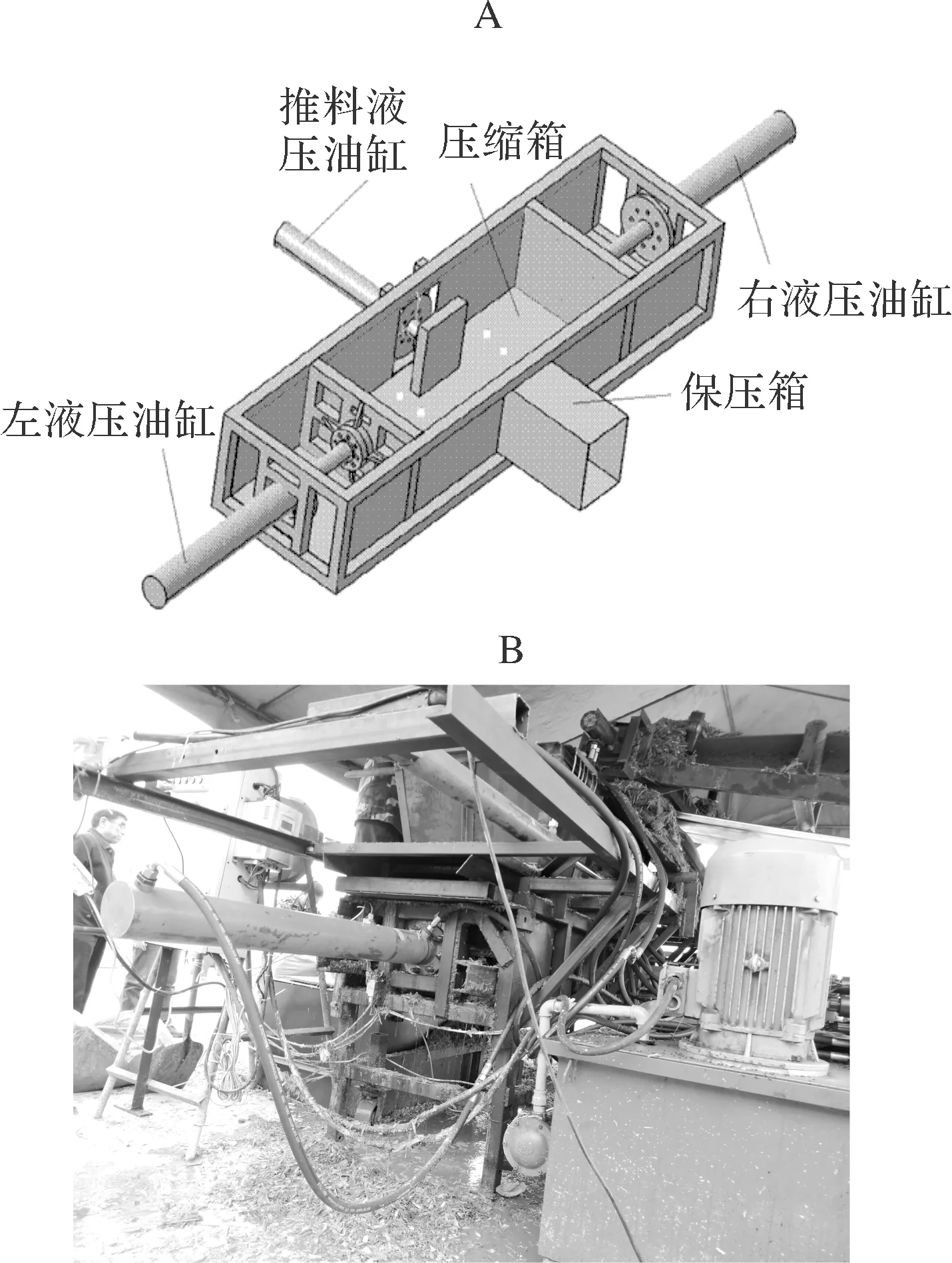

1) 壓縮裝置總體結構及工作過程。壓縮箱是壓縮裝置壓縮成型的主要工作部件。壓縮箱主要由壓縮室、保壓箱、左右2個主液壓油缸及壓頭、推料液壓油缸及推頭、壓縮箱活動蓋板及2個液壓油缸等部件組成(圖2)。根據生產效率和出料要求,以及對運輸儲存的便利綜合考慮,設計其保壓箱尺寸為600 mm×300 mm×365 mm,根據保壓箱尺寸,按壓縮比6∶1確定壓縮箱內部有效尺寸為1 800 mm×600 mm×365 mm,考慮兩端液壓油缸的安裝及推桿的行程余量壓縮箱的總長為2 400 mm,采用Q235的5 mm厚板材和50 mm×50 mm×5 mm方鋼做加強筋焊接而成。保壓箱也是采用Q235的5 mm厚板材焊接而成。

圖2 壓縮箱、壓頭、推料三維圖(A)及實物圖(B)Fig.2 The sketch map of compression chamber(A) and real products(B)

壓縮裝置的工作過程:粉碎后的秸稈通過傾斜15°皮帶運輸機構送至料斗,料斗裝滿后皮帶運輸機停止,左右2個主壓縮液壓油缸帶動壓頭退至左右初始位置,同時,推料液壓油缸帶動推頭也退至與箱體平齊位置,左右2個液壓油缸打開壓縮箱蓋板使秸稈落入壓縮箱,關閉壓縮蓋板后,左右2個主液壓油缸同時推動壓頭將壓縮箱內的秸稈壓至1/6的體積即與保壓箱口平齊,并保持不動,推料液壓油缸推動推料頭將壓縮的秸稈推入保壓箱保壓,同時,將前一周期在保壓箱中保壓的秸稈塊推出并進入編織袋中,同時2個壓縮液壓油缸和推料液壓油缸退回原位,打開蓋板,完成一個作業周期[8-11]。

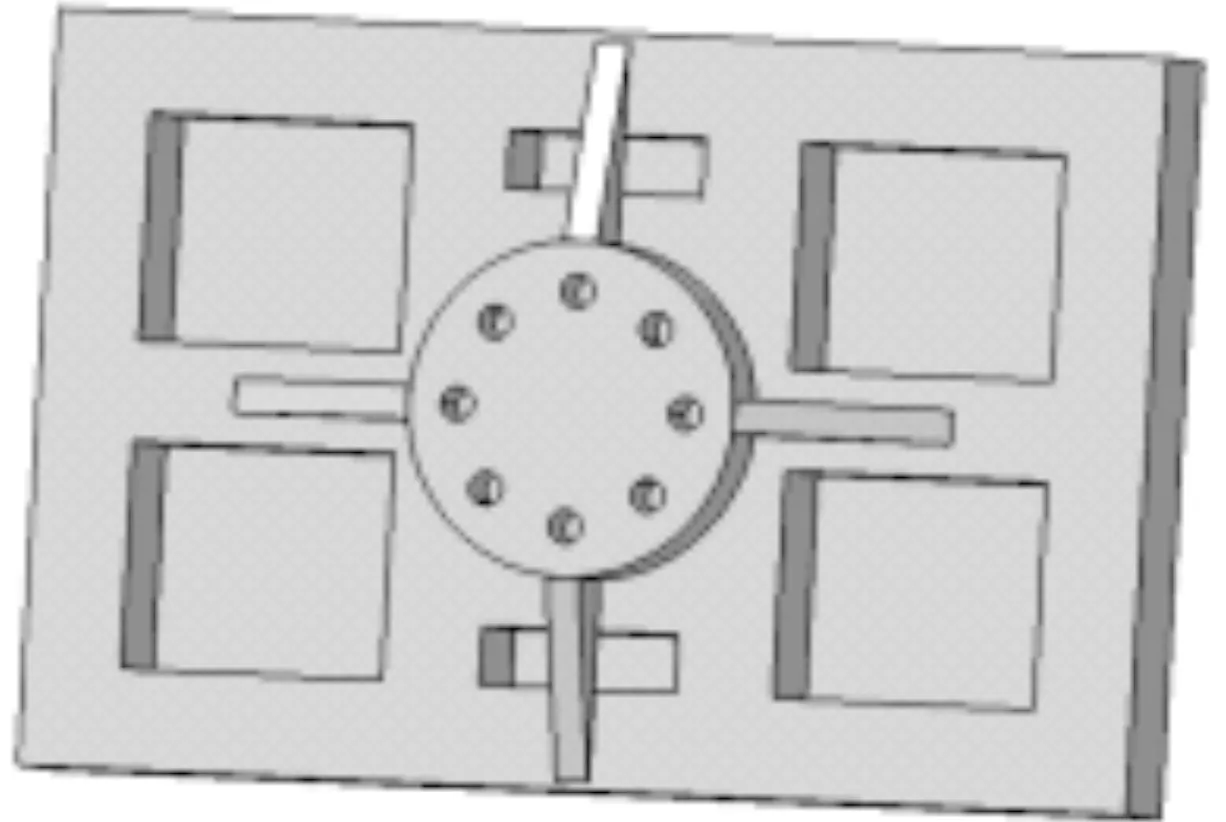

2)壓縮壓頭結構設計。壓縮壓頭與推料壓頭作為壓縮箱內的關鍵部件,其設計的可靠性與穩定性對秸稈高壓縮比打包機性能的優劣起著絕對性的作用,壓縮壓頭由鋼板焊接而成,固定在液壓油缸的缸桿端部,根據壓縮室及保壓箱尺寸,設計壓縮壓頭整體尺寸為680 mm×450 mm,鋼板厚度為60 mm。推料壓頭由鋼板焊接而成,固定在推料液壓油缸的缸桿端部,推料壓頭尺寸為300 mm×350 mm,底部的鋼板厚度為60 mm。壓縮液壓缸采用法蘭盤固定于壓縮箱端口,法蘭盤采用加強筋配合固定[12-13]。如圖3所示為壓縮壓頭的設計結構圖。

圖3 壓縮壓頭的設計圖Fig.3 Design of compression head

法蘭聯接作為可拆卸的一種聯接構件,聯接強度較高,結構簡單,拆卸方便,應用廣泛。在打包機的壓縮機構與推料機構中各設計3個法蘭盤進行壓縮壓頭、推料壓頭、活塞推桿等部件的聯接,根據壓縮壓頭尺寸,設計各法蘭盤的尺寸為:壓縮法蘭盤1外徑尺寸為330 mm,內徑為90 mm,螺紋通孔直徑為20 mm;壓縮法蘭盤2外徑為200 mm,螺紋直徑為20 mm,螺紋深度為30 mm;壓縮法蘭盤3外徑為200 mm,中間凸臺直徑為100 mm,內孔為M70×2規格的螺紋。推料法蘭盤1外徑為310 mm,內徑為80 mm,螺紋通孔直徑為18 mm;推料法蘭盤2外徑為170 mm,螺紋孔直徑為18 mm,螺紋深度為25 mm;推料法蘭盤3外徑為170 mm,內孔為M40×2規格的螺紋,凸臺直徑為85 mm(圖4)。液壓油缸通過法蘭盤1與支撐架焊接在廂體上的安裝座上,液壓油缸的缸桿通過螺栓與法蘭盤2和法蘭盤3聯接,壓縮壓頭利用方鋼焊接法蘭盤2,使得液壓油缸驅動壓縮壓頭與推料壓頭運動,2個法蘭盤采用螺栓聯接拉緊,法蘭在安裝時需要注意保持相對水平,避免法蘭盤的密封面刮傷。

圖4 法蘭盤結構工程圖(A)和法蘭盤結構示意圖(B)Fig.4 Engineering drawing(A) and schematic diagram(B) of flange

2 結果與分析

2.1 壓縮性能影響因素

青貯秸稈壓縮試驗是測定粉碎后的秸稈在軸向靜壓力作用下的力學性能試驗,為找到對試驗結果存在較大影響因素的最優水平組合,壓縮試驗采用正交試驗的方式進行[14],選擇壓縮比例、保壓時間、秸稈含水率為三因素,壓縮性能試驗因素水平如表1所示。

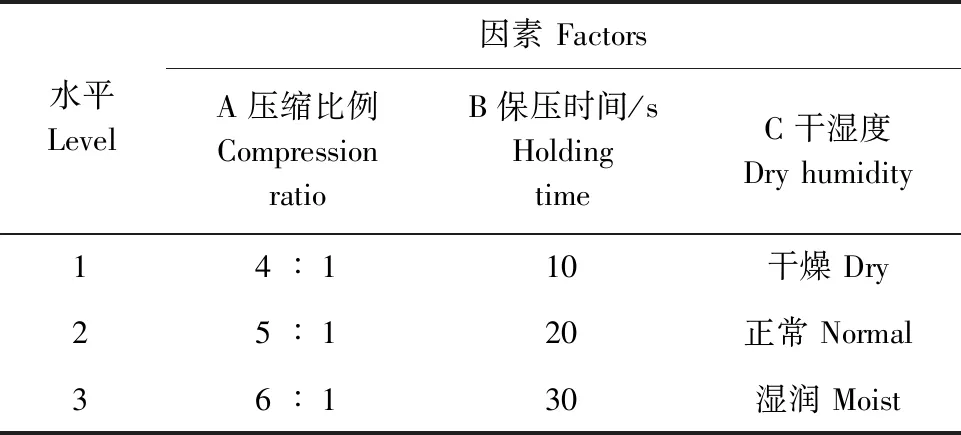

表1 打包機壓縮裝置的壓縮性能試驗因素水平表Table 1 Packer compression performance factor level test table

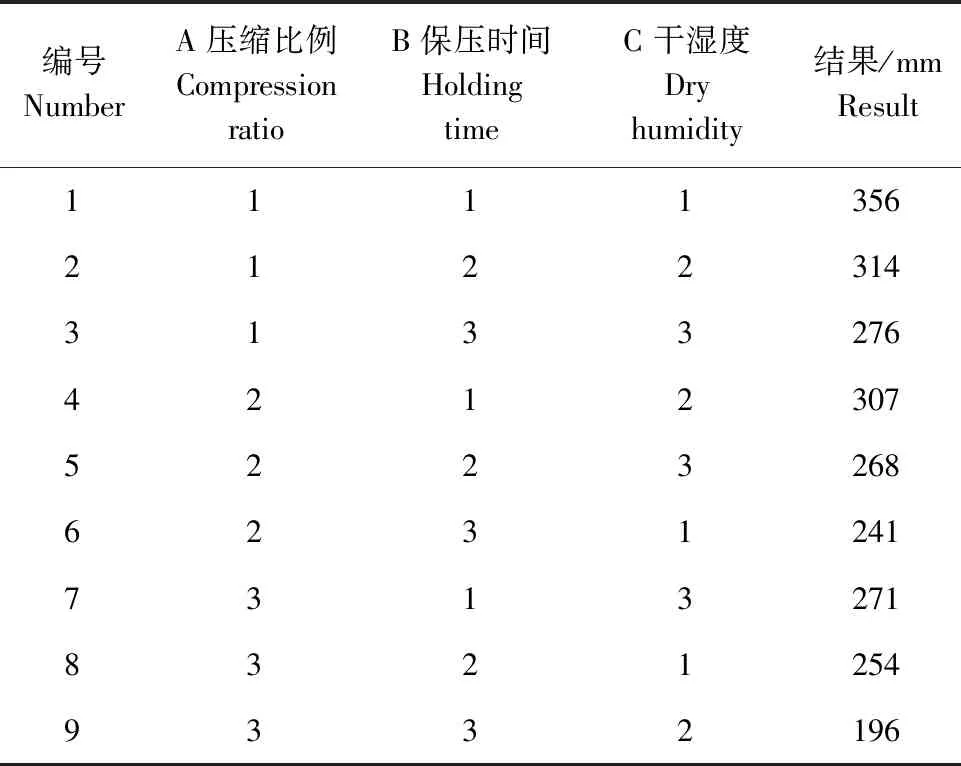

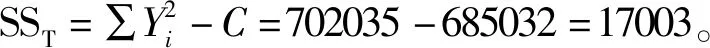

試驗不考察交互作用影響,選用正交表L9(34)進行試驗,通過對數據的極差分析,研究打包機壓縮比例、保壓時長和干濕度3個因素及其因素水平對壓縮性能的影響。根據極差Rj的大小確定因素的主次順序,比較各R值大小,得到RA>RB>RC,因素對試驗指標影響的主次順序是A、B、C。即秸稈壓縮比例影響最大,其次是保壓時長,最后是干濕度。試驗方案與壓縮性能影響因素試驗結果如表2和表3所示。

表2 打包機壓縮裝置三因素試驗方案Table 2 Three factors test program of baling machine

表3 打包機壓縮裝置壓縮性能影響因素試驗結果Table 3 Baling machine compression performance test results of affecting factors mm

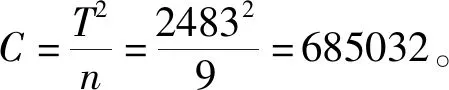

由試驗方差分析及回歸分析計算各項平方和與自由度,其矯正數:

自由度dfT=9-1=8,dfA=dfB=dfC=3-1=2,dfe=2。

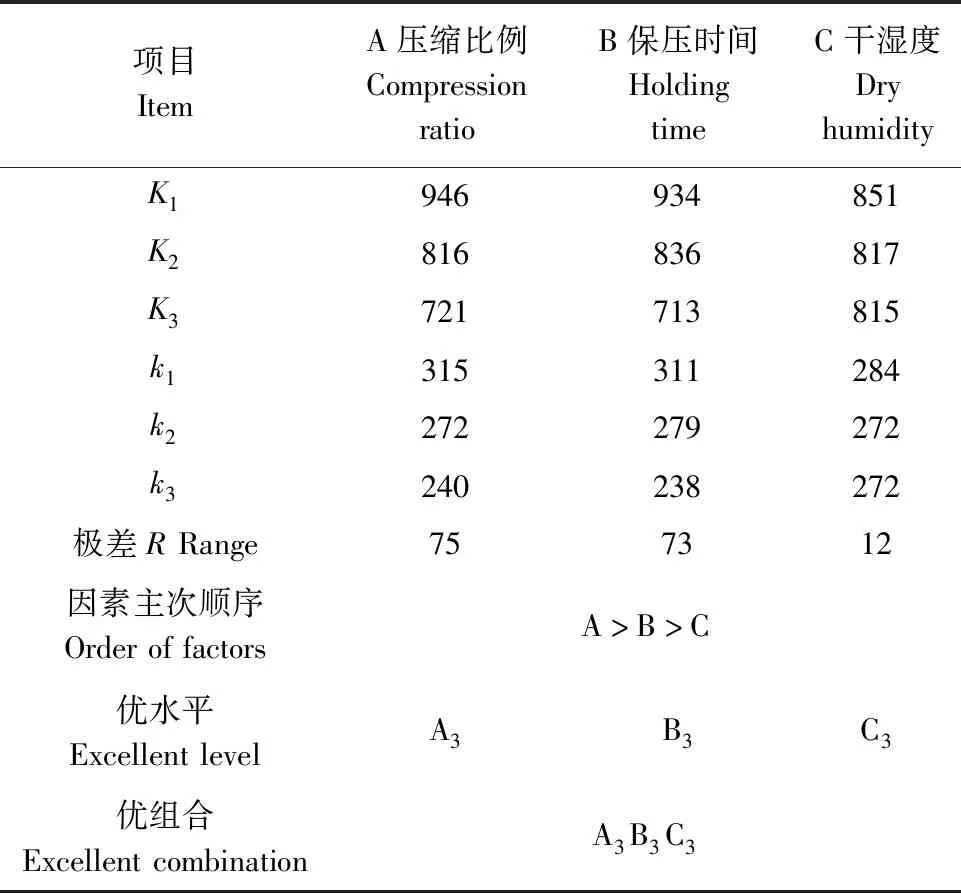

根據方差分析表(表4),進行F檢驗。查表F0.05(2,2)=19,F檢驗結果表明,壓縮比例和保壓時長對壓縮打包機壓縮性能影響顯著,而秸稈本身含水率因素影響不顯著。因此,在壓縮打包過程最終確定6∶1為打包機的最優壓縮比例。

表4 方差分析表Table 4 Anova table

2.2 壓縮壓頭模態分析

1)壓縮壓頭靜力學分析。青貯秸稈高壓縮比打包機的壓料和推料過程是該設備的關鍵動作,而壓縮壓頭是壓縮箱關鍵零部件之一,在靜力學仿真時,首先采用理想狀態下的受力情況,即不考慮機構慣性與阻力的影響,壓縮壓頭與秸稈作用力與反作用力是均勻的。通過靜力學分析將整體看成有限個單元部分,注意盡量減少單元個數,然后導出其剛度矩陣[K];利用結構整體,在單位節點的變形平衡條件下建立機構的矩陣方程組;最后,利用邊界條件,得出各單元節點的位移、應力和應變[15]。

[F](i)=[k](i)[δ](i)

(1)

式(1)中:[F](i)為在第i個單元的載荷矩陣;[k](i)為在第i個單元的剛度矩陣;[δ](i)為在第i個單元的位移矩陣:

(2)

式(2)中:[F]為整個機構的載荷剛度矩陣;[k]為整個機構的總載荷剛度矩陣;[δ]為整個機構的位移矩陣。

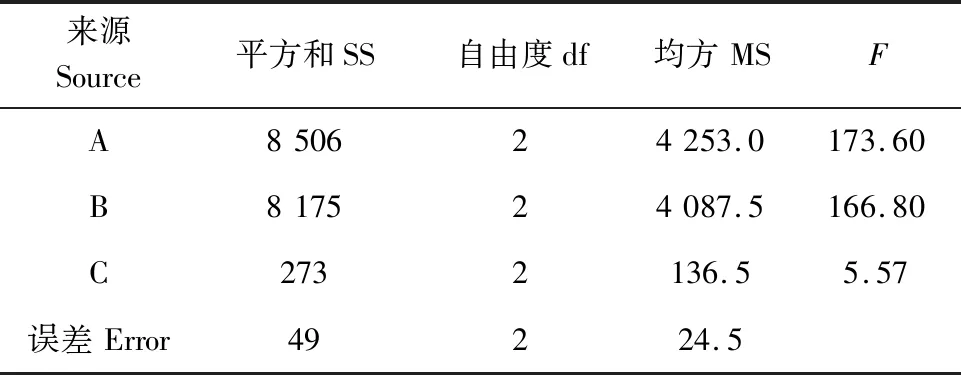

壓縮裝置關鍵部件均在CATIA環境下進行建模、網格劃分、添加約束和載荷、求解計算。在運行計算前,應對模型進行前處理,指定其所要求材料的屬性,在本模型中所有零部件的材料均為碳素鋼Q235,壓縮壓頭所受的推力為60 kN,材料的彈性模量E=206 GPa,密度7.85×103kg/m3,泊松比為μ=0.3。劃分網格是有限元分析的重要步驟之一,網格劃分的大小將直接影響分析結果的精準度,其目的是復雜模型劃分為若干個簡單模型,通過相關性將這若干個簡單的模型相互約束在一起,重新構成一個新的整體。因此,本研究設定壓縮壓頭的網格距離為10 mm,節點數與元素數分別為34 309個和17 754個(圖5)。由圖5B可知,壓縮壓頭的最大變形在壓頭端角位置,其變形量為0.76 mm,完全滿足設計的要求。

圖5 壓縮壓頭網格劃分圖(A) 和壓縮壓頭受力的變形圖(B)Fig.5 The mesh of compressing head (A) and the force deformation of compression(B)

2)壓縮壓頭動力學分析。動力學分析能夠準確地模擬部件在受到動載荷作用下的整個運動過程,模態分析是其中的核心,可以從機構的整體出發進行運動的動態校核。因此,本研究通過對打包機壓縮壓頭部件進行模態分析便于快速、清晰地認識結構的制動性能,保證結構設計的合理、穩定、安全性。在對壓縮結構進行模態分析時,其動力性能基本方程如下:

[M]{Dn}+(K){D}=0

(3)

式(3)中:[M]為結構的整體質量陣;(K)為結構的整體剛度陣;{D}為結構的整體位移向量。其中,設:

[D]={X}sinωt

(4)

式(4)中:{X}位結構的整體最大位移向量;ω為結構的自振圓周頻率;將式(4)代入式(3),得到:

([K]-ω2[M]){X}=0

(5)

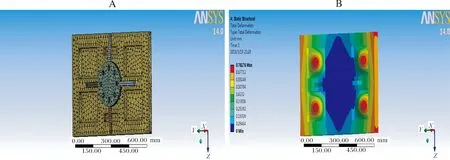

與靜態分析相同,對壓縮壓頭構件進行模態分析確定的參數有:壓縮壓頭構件材料的彈性模量E=206 GPa,密度為7.85×103kg/m3,泊松比為μ=0.3。為了取得比較有效的分析結果,選擇前6階模態進行分析。根據模態分析流程,完成壓縮壓頭的前六階模態分析(圖6)。

A:一階振型圖 First-order vibration of compressionram; B:二階振型圖 Second-order vibration of compressionram; C:三階振型圖 Third-order vibration of compressionram; D:四階振型圖 Fourth-order vibration of compressionram; E:五階振型圖 Fifth-order vibration of compressionram; F:六階振型圖 Sixth-order vibration of compressionram.圖6 壓縮壓頭振型圖Fig.6 Vibration of compression ram

通過對壓縮壓頭進行模態分析,得到1~6階的模態頻率和對應的振型。第1到第6階振型均主要表現為壓頭在YOZ面的彎曲振動。第1階和第3階最大變形量位于壓縮壓頭4個邊角位置;第2階最大變形量位于壓縮壓頭左右兩端位置;第4階壓縮壓頭呈兩邊大中間小狀態;第5階壓縮壓頭呈現出S式變形; 第6階壓縮壓頭呈現出三段式變形。壓縮壓頭的前6階模態頻率值均依次增大,并且壓縮壓頭的模態頻率均大于400 Hz。因此,為了符合可靠性設計要求,避免機器發生共振,打包機工作時應盡量避開400 Hz以下的發動機或其他因素對壓縮壓頭機構的激勵,保證機器運行的穩定、均勻,確保人機安全。

2.3 實際壓縮試驗

按照上述關鍵壓縮裝置關鍵部件的設計進行加工,采用液壓技術及相應的機構配合實現其功能,并根據壓縮打包機總體結構組裝各種液壓油缸及皮帶運輸機和配套15 kW電機、液壓系統、電控箱等組成部件,試制整體樣機出圖7A所示。

圖7 打包機實物圖(A)及打包效果圖(B)Fig.7 Physical picture of packing machine(A) and packaged product (B)

該樣機壓縮箱的總長為2 400 mm,壓縮箱內部有效尺寸1 800 mm×600 mm×365 mm,保壓箱尺寸為600 mm×300 mm×365 mm,在湖北省老河口市綠華環保科技有限公司試驗運行成功,并在武漢市漢南區玉米生產基地進行效果檢驗,打出的壓縮包如圖7B所示,達到了6 t/h的生產能力及秸稈體積壓縮比6∶1等高密度、高效率、低成本的預期目標,打包機運行穩定。

3 討 論

本研究以南方青秸稈或半青秸稈為研究對象,針對其在傳統青貯過程中由于研壓密實度小導致的物料厭氧程度低以及氨化不足、容易腐爛變質等問題,對青貯秸稈壓縮塊成型高度與壓縮比例,保壓時長與秸稈干濕狀態的關系進行了正交試驗分析,試驗證明粉碎后(1~5 cm)的青秸稈或半青玉米秸稈達到6∶1高壓縮比的成型物料塊壓縮性能最優。根據既定的設計方案對關鍵部件即秸稈打包機的壓縮機構進行Ansys分析,得出壓縮推桿與壓縮壓頭的最大變形量分別為0.06 mm和2.68 mm,其第1至6階固有頻率和振型均大于激勵頻率,得到了打包機關鍵部分壓縮裝置的性能參數,解決了傳統打包機在工作過程中可能出現的送帶故障和粘帶故障、機械式打捆秸稈塊密度小、生產效率低等問題。

本研究設計了一種全新高壓縮比機械化秸稈打包機,并對滿足高壓縮比秸稈打包機的關鍵部件進行了優化設計,通過整機試制運行對相關結構參數和工作參數組合的效果進行驗證,保證了打包機運行的安全可靠。