PLC在選煤廠集中控制系統(tǒng)中的應(yīng)用

李金陽 張艷麗

(唐山國華科技國際工程有限公司,河北 唐山 063000)

引言

作為工業(yè)自動化的重要支柱,PLC逐步加快了集中生產(chǎn)控制進(jìn)程。PLC優(yōu)勢眾多,主要成本低、能耗低、控制力強。為滿足工業(yè)自動化發(fā)展,PLC的智能化、模塊化、系統(tǒng)化發(fā)展勢頭很足,編程發(fā)展方向也為PLC軟件拓寬了領(lǐng)域。PLC廠家在加緊對編程設(shè)備以及系統(tǒng)硬件更新?lián)Q代的同時,也使得其通信協(xié)議與輸入輸出模塊更加標(biāo)準(zhǔn)化和系統(tǒng)化。目前,全國范圍內(nèi)只有三十多家PLC生產(chǎn)廠家,且PLC市場仍舊被國外技術(shù)所主導(dǎo),我國PLC仍有極為廣闊的發(fā)展空間。

作為集IT技術(shù)以及繼電邏輯控制于一體的新型控制器,目前PLC 已被多數(shù)工業(yè)所接受,尤其在選煤行業(yè)中發(fā)揮著中流砥柱的重大作用。選煤系統(tǒng)設(shè)備種類繁多、控制復(fù)雜,必須采用集中控制系統(tǒng)才能實現(xiàn)有效操控與監(jiān)測預(yù)報。對PLC系統(tǒng)進(jìn)行優(yōu)化,可大幅度方便管理與調(diào)度、排除故障、提升選煤品質(zhì),進(jìn)而實現(xiàn)對選煤工藝的統(tǒng)一管理與集中控制。

一、系統(tǒng)建設(shè)要求

依據(jù)選煤流程工藝指標(biāo)以及控制系統(tǒng)的發(fā)展現(xiàn)狀,可以將系統(tǒng)建設(shè)要求歸納出以下幾點:

1.具備系統(tǒng)、完善、標(biāo)準(zhǔn)的控制性能。控制系統(tǒng)既要兼顧設(shè)備的精細(xì)控制又要把控整個流程運行,集中并準(zhǔn)確地操控系統(tǒng)設(shè)備。

2.構(gòu)建起系統(tǒng)且牢靠的前沿信息網(wǎng),以保證采集信息的及時性、精準(zhǔn)性和控制設(shè)施的高品質(zhì)。

3.保證上位機基于設(shè)定工藝標(biāo)準(zhǔn)模擬現(xiàn)場畫面,監(jiān)控系統(tǒng)設(shè)備實時信息與現(xiàn)場狀態(tài)。

4.具備自動記錄設(shè)備故障的能力。控制系統(tǒng)要及時記錄設(shè)備故障以及維修訊息,以便后續(xù)工作開展安全排查和維修檢驗工作。

二、集中控制系統(tǒng)硬件設(shè)計

首先,為承載眾多設(shè)備,增加控制系統(tǒng)的使用壽命,并使控制成效達(dá)到較高水準(zhǔn),我們選擇在選煤現(xiàn)場實行“1+6”配備方式,即為集控室安置PLC總站、為配電室供安置六臺PLC分站,總站與分站共同連接成為百兆以太環(huán)網(wǎng)。位于集控室的工作人員利用PLC總站向各配電室分站發(fā)送控制指令,以實現(xiàn)對系統(tǒng)設(shè)備的操縱控制,繼而設(shè)備訊息通過百兆以太環(huán)網(wǎng)又輸回總站。此時,上位機承擔(dān)顯示器的功能,以顯示預(yù)警信息。

在分析各種控制方式的優(yōu)劣之后,決定綜合采取多種控制方式,以期揚長避短,將各種控制方式的控制效果最優(yōu)化。設(shè)備的開停方式取決于轉(zhuǎn)換開關(guān)的狀態(tài)。當(dāng)轉(zhuǎn)換開關(guān)位于集中控制狀態(tài)時,控制設(shè)備依據(jù)預(yù)設(shè)控制開停,而當(dāng)轉(zhuǎn)換開關(guān)就地時,自動化設(shè)備不可用,只能人工控制系統(tǒng)設(shè)備的開停。當(dāng)系統(tǒng)需要排查故障時,通常有兩種緊急制停方式:急停按鈕的啟用和轉(zhuǎn)換開關(guān)的禁起,在檢修時,裝置設(shè)施脫離閉鎖關(guān)系的約束。

三、控制系統(tǒng)軟件設(shè)計

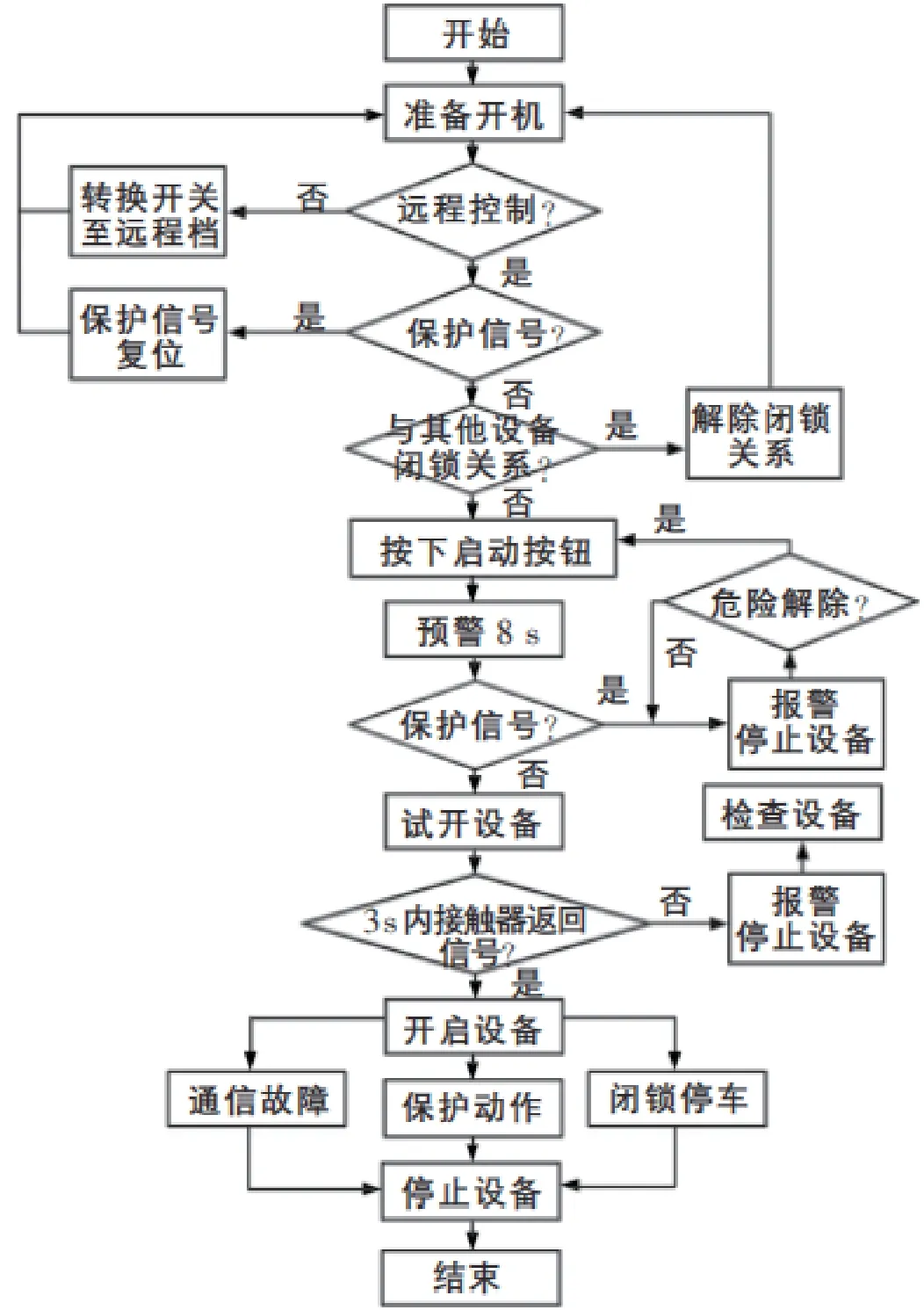

運用編程軟件對選煤廠集中控制系統(tǒng)進(jìn)行編程設(shè)計,包括開車條件、預(yù)警、保護(hù)信號、檢測環(huán)節(jié)、故障排除環(huán)節(jié)等。設(shè)備開啟前,當(dāng)設(shè)備開啟條件不滿足時,啟動按鈕為灰色,無法進(jìn)行對應(yīng)操作;預(yù)警過程中,現(xiàn)場工作人員按下保護(hù)信號,設(shè)備立即停止,聲光報警。在開機之前,若不滿足開機要求,啟動按鈕不工作,無法啟動,在預(yù)警流程中,設(shè)備的關(guān)停取決于保護(hù)信號的有無具體流程見圖1。

圖1 遠(yuǎn)程閉鎖開車流程圖解

四、上位機設(shè)計

在上位機設(shè)計環(huán)節(jié),需要明晰上位機的功能要求,以便選取合適的組態(tài)軟件。通過總結(jié)可知主要有以下幾種功能:

1.合理擇取工藝流程、控制運行設(shè)備。根據(jù)工作要求以及現(xiàn)場情況選擇合適的工藝流程。原則上開停工作設(shè)施需要滿足“順停、逆開”的條件,需要單獨操作時,只需利用對態(tài)軟件進(jìn)行相應(yīng)操作即可。2.實時監(jiān)控運行設(shè)備。對現(xiàn)場運行設(shè)施情況(運行狀態(tài)、控制方式等)進(jìn)行實時監(jiān)控。3.故障排除并報警。上位機要在重要位置設(shè)置報警設(shè)備,一旦發(fā)現(xiàn)設(shè)備出現(xiàn)故障現(xiàn)象,立即關(guān)停并顯示故障緣由。4.信息盤查。系統(tǒng)不僅要實時掌握現(xiàn)場作業(yè)情況與設(shè)備信息,也要對設(shè)備的歷史情況進(jìn)行把控。只有對設(shè)備的整體情況(開停次數(shù)、故障緣由等)駕輕就熟,才能更為精準(zhǔn)地分析故障原因。

因simaticwincc具有優(yōu)良的監(jiān)控性能,在上位機選擇方面具有獨到的優(yōu)勢,因而我們選取simaticwincc7.0進(jìn)行開發(fā),以便實現(xiàn)對工作現(xiàn)場的模擬演化,進(jìn)而實現(xiàn)對運行設(shè)備的監(jiān)控、運行參數(shù)的掌握以及運行設(shè)備操作、故障記錄。

五、應(yīng)用效果

經(jīng)過仔細(xì)推敲系統(tǒng)硬、軟件設(shè)計流程,PLC在實際工作中應(yīng)用情況良好,主要在兩個方面有杰出表現(xiàn):①故障排除更加迅速且精準(zhǔn)、設(shè)備利用率顯著提高、調(diào)度效率提高。②減少人力投入資本、優(yōu)化資源配置,使得選煤工藝流程向智能化、無人化方向發(fā)展,將工作人員從繁重的勞動中解放出來。

結(jié)語

集監(jiān)控、調(diào)度、信息采集管理于一體的控制系統(tǒng)在PLC軟件技術(shù)的支持下,在現(xiàn)代選煤廠的應(yīng)用中不可或缺。應(yīng)用PLC技術(shù)使得選煤廠不僅提高了故障排除精準(zhǔn)度,而且實現(xiàn)了社會效益與經(jīng)濟(jì)效益的共同發(fā)展。與此同時,選煤廠PLC軟件技術(shù)的開發(fā)也促進(jìn)了其他領(lǐng)域技術(shù)的發(fā)展。