同步頂升更換支座的過程模擬及效果分析

李鋒丹

(山東省公路設計咨詢有限公司 濟南市 250000)

0 引言

T形鋼筋混凝土梁橋因具有形式簡單、自重較小、施工便捷、造價低廉等諸多優點在我國上世紀七、八十年代大量修建[1]。經過多年運營,尤其是隨著時代進步與運輸車輛載重的不斷增大,在長期汽車荷載作用下,T形鋼筋混凝土主梁支點及跨中裂縫、橡膠支座老化、變形損毀、橋頭跳車等病害大量發生。在主梁結構尚能滿足行車要求的情況下對舊橋進行上部結構的更換或者重建是不經濟的,因此便需要單獨更換T梁的橡膠支座。同步頂升技術的日趨成熟顯然為此類需整橋更換支座的橋梁改造提供了更加廣闊的發展前景。

1 工程概況

研究分析依托于哈爾濱市呼蘭區二道河橋,該橋為鋼筋混凝土T梁橋,橋梁設計時荷載等級采用汽-20、掛-100,跨徑布置為7×20.00m,橫向7片T形主梁;下部結構采用鋼筋混凝土蓋梁接柱式墩臺、鉆孔樁基礎。改造以前該橋存在的主要病害為橡膠支座老化、變形、剪切破壞嚴重,此外,主梁跨中梁底存在橫向裂縫,且主梁間橫向聯系結構混凝土損毀、露筋。結合病害分析,該橋進行了同步頂升更換全橋支座施工、裂縫灌縫、主梁粘貼鋼板等加固改造,且竣工后進行了靜力、動力荷載試驗,現已正常運行。

2 同步頂升原理簡述

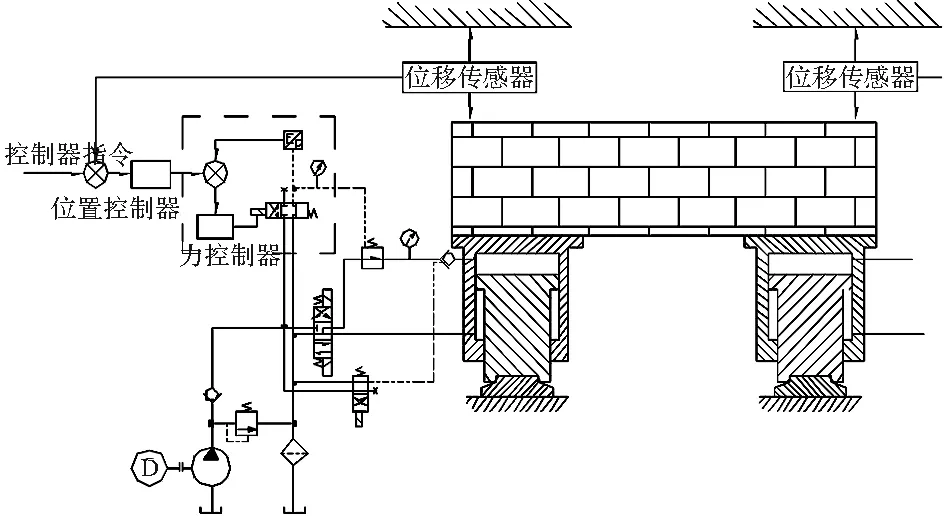

同步頂升技術又叫做同步位移升降控制技術,其最先在大型建筑物的移動中采用,比如我國的國家體育場主館鳥巢的鋼結構施工就是應用了此項技術。隨著技術的進步與公路橋梁設計理念的提升在橋梁施工領域的應用日益增多,其原理簡單說來就是應用若干可以承載的頂升裝置通過機電智能化控制系統統一且協調地進行結構物的頂升或下落[2]。目前較多采用液壓頂升設備,同步頂升技術實際施工工序眾多,簡單歸納總結,其簡化后的操作步驟大致如下:

(1)確定被頂升結構物的重量,經計算分析從而選定合適的頂升設備型號,頂升力需具備足夠的安全儲備。

(2)確定頂升點位置及區域,對于橋梁即選擇主梁上利于頂升的區域及區域大小。

(3)確定頂升量大小,需根據具體施工操作空間需求進行頂升量的確定。

(4)頂升施工,施工時需注意緩速進行,且需密切監測被頂升結構物的結構響應。

(5)頂升完畢,保持頂升狀態,更換橋梁支座。

(6)支座更換完畢,在檢查確定后對頂升設備進行回油、卸載,完成支座更換。

頂升系統典型組成如圖1所示。

圖1 頂升系統組成圖

3 支座更換過程的有限元模擬

3.1 結構有限元模型建立

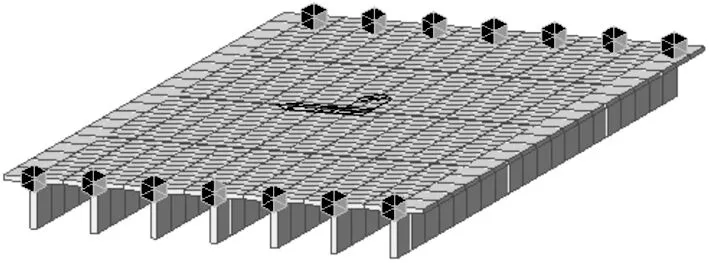

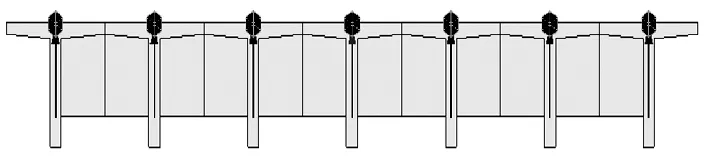

借助MIDAS/CIVIL空間計算軟件建立二道河橋模型,模型中共劃分368個單元、261個節點,其中節點1、21、41、61、81、101、121、141、161、181、201、221、241、261處為模擬支座位置。根據現場支座更換情況,擬定頂升高度為10mm,頂升方式為單側主梁支座處整體同步頂升[3]。有限元分析如圖2所示,頂升過程模擬如圖3所示。

圖2 有限元計算模型圖

圖3 單側整體頂升模擬圖

根據二道河橋原設計圖紙,進行結構自重計算,并考慮一定的頂升安全儲備后最終選擇采用QF50T-12.5b型分離式液壓千斤頂設備組進行二道河橋頂升施工,該型號頂升設備的頂升噸位為50t。

3.2 頂升過程中結構響應分析

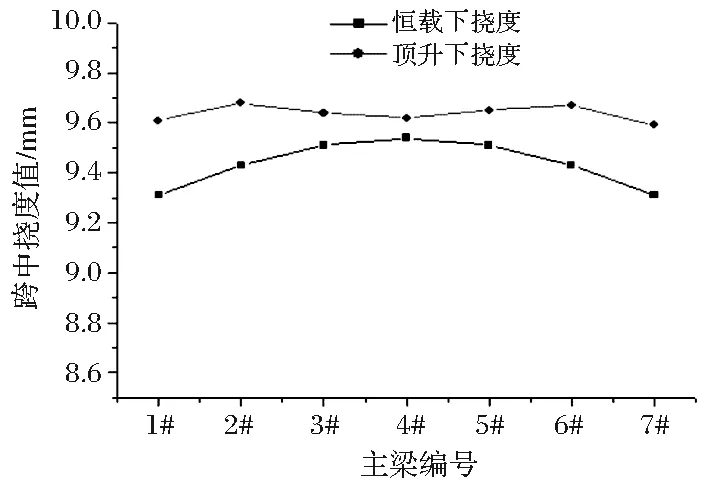

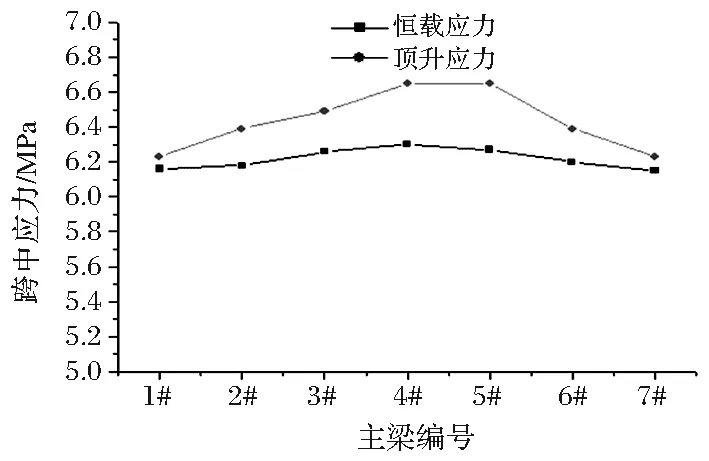

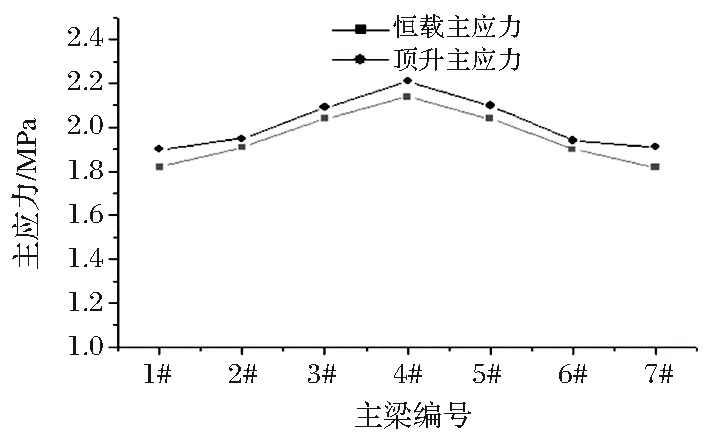

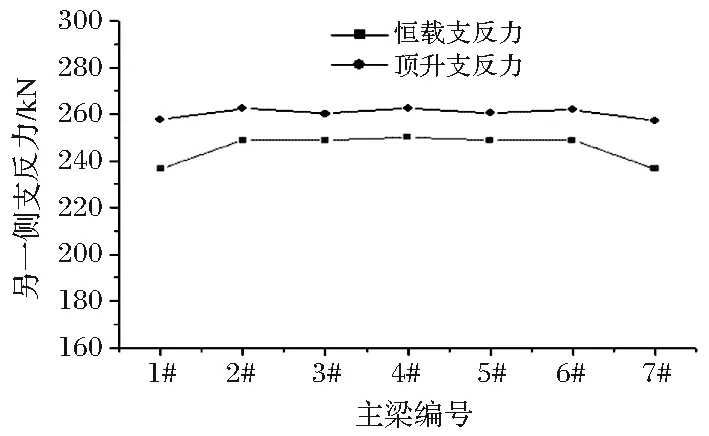

為驗證結構在單側支座同步頂升時的應力、位移等變化,計算模型中通過“支座強制位移”邊界條件定義單側梁端頂升10mm來模擬主梁單側頂升并運行模型計算。對T形梁橋關鍵的設計控制主梁應力、主梁跨中撓度、梁端主應力及頂升跨非頂升側主梁支反力的變化情況進行提取,通過與成橋狀態恒載下理論計算值進行對比,以此來模擬分析更換支座過程中主梁結構的各力學指標變化情況。數據提取及分析對比結果如圖4~圖7所示(圖中1#~7#梁是以橫橋向上游至下游編號)。

圖4 主梁跨中撓度對比圖

圖5 主梁跨中梁底應力對比圖

圖6 主梁支點主應力對比圖

圖7 另一側支點反力對比圖

由圖4~圖7分析對比結果可以看出:在結構同步頂升施工時,主梁跨中撓度、梁底應力、支點附近主應力及頂升跨非頂升端支反力指標均大于原靜態成橋階段,但變化幅度均小于10%,說明同步頂升施工對主梁力學指標有影響,但影響不大。

根據對比分析結果,還可以發現邊梁的撓度變化較中梁大,但主梁跨中應力與位移變化規律并非完全一致,而是中間主梁的應力變化更為顯著。結合橋梁現場病害調查,發現橫向連接部分出現混凝土破損、開裂露筋等較大病害,導致各片主梁間橫向聯系削弱,橋梁的橫向協調受力被削減,進而導致了上述現象的發生。這一結果也說明了對于T形鋼筋混凝土梁而言,其跨中撓度及主梁應力應變指標受橫向聯系完好程度的影響是顯著的,結構的病害發生往往是橫向聯系先出現了問題。二道河橋橫向聯系病害調查照片如圖8所示。

圖8 T梁橫向聯系損毀現狀圖

3.3 分析結果

通過對單側主梁支座模擬提升10mm,通過有限元軟件的仿真計算,得出二道河橋主梁的跨中撓度、跨中梁底應力、支點附近主應力及頂升跨非頂升端支反力等指標參數的理論值,并與模型原始初態理論值進行比較分析。總結如下:

(1)同步頂升施工進行時,主梁的跨中撓度、應力等力學指標均略高于原態時效應值,但影響程度不大。

(2)因為結構橫向聯系構件的較嚴重病害,導致各片主梁間不能協調受力,使得原本應均勻變化的主梁撓度及跨中應力值出現了不均勻的變化規律,也導致了邊梁撓度出現更大增長。

(3)頂升施工時由于整體抬升,導致另一側主梁的既有支座產生更大的反力作用。

4 加固效果評定

前文主要分析了同步頂升更換支座施工對橋梁結構變形、應力的影響。截稿前,二道河橋加固維修工程已施工完畢,為驗證施工的質量及加固后橋梁的承載能力指標,二道河橋加固后進行了靜力、動力荷載試驗,以全面、準確地評定橋梁加固后的使用性能參數[4]。

4.1 靜載試驗分析

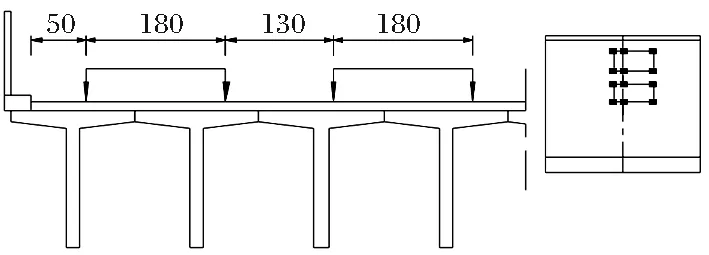

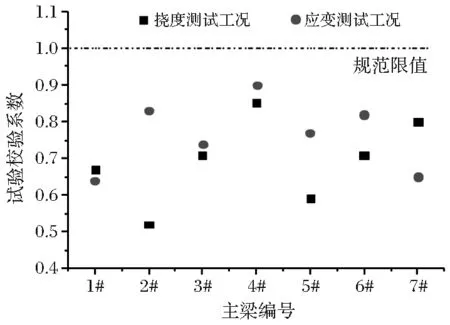

根據荷載試驗相關規范的要求,本次靜力荷載試驗采用兩輛35t的陜西重汽車輛進行加載。測試項目包括加固后主梁跨中的撓度變形、主梁跨中應變數據指標。采用電阻應變片實測應變數據,撓度測試儀器則采用電測撓度儀配合精密水準儀進行測量。測試結果可為驗證加固后橋梁的受力狀態提供科學依據。現場加載示意圖如圖9(跨中偏載工況加載示意圖)所示。試驗結果以荷載校驗系數來表征,校驗系數為荷載試驗實測值與按規范計算值的比值,荷載試驗校驗系數小于1時,說明結構實際工作時是安全的。荷載試驗測得校驗系數值分布如圖10所示。

圖9 荷載試驗加載示意圖(單位:cm)

圖10 校驗系數數據分布圖

由圖10中主梁跨中撓度及跨中應變測試校驗系數分布圖可以看出:在靜力荷載作用下,試驗跨實測撓度均小于設計荷載下計算理論撓度值,校驗系數在0.53~0.85之間,跨中梁底應變值校驗系數在0.64~0.90之間。荷載校驗系數均小于1,滿足安全使用要求,也說明二道河橋在同步頂升更換支座、粘貼鋼板等加固改造后靜態工作性能良好。

4.2 動載試驗分析

動載試驗可測試結構振動方面的各種參數指標,現場采集的這些動態指標標線為結構的振動和振動頻率及分布特性,進而分析結構的實際振動性能[5]。動力荷載試驗能在靜力承載試驗的基礎上更好地反應橋梁結構在行車動荷載作用時結構的力學性能。本橋采用DHDAS-5937動態測試系統進行動態參數采集。實驗設備如圖11所示。

圖11 DHDAS-5937動態測試系統

根據現場測得的振動指標,在車速為40 km/h的行駛狀態下,試驗跨測得的最大沖擊系數值是1.233,小于設計荷載作用下模型的理論計算值1.346,說明結構動力性能良好。

根據試驗現場統計結果看,舊橋原有的橋頭跳車現象在更換新支座后也改觀很多,可以看出更換支座對橋頭跳車病害的改良是有利的。

5 結論

依托哈爾濱市二道河橋實際工程,借助Midas有限元計算分析軟件,模擬分析了采用單側整體同步頂升更換橋梁支座的施工過程,并對比計算頂升施工時主梁跨中撓度、應力及非頂升端支反力等指標的影響程度,并結合橋梁靜力、動力荷載試驗驗證橋梁加固改造后的效果。總結得出如下結論:

(1)單側同步頂升施工時結構的支點及跨中應力、跨中撓度等指標均略高于原態,且受橫向聯系結構的破損程度影響較大。

(2)靜力荷載試驗結果表明更換支座后結構的靜態受力性能能夠滿足規范計算結果要求,動力荷載試驗結果表明結構改造后的動力性能良好,尤其是橋頭跳車現象明顯改善。

(3)采用同步頂升更換橋梁支座不僅實用、可行,而且造價低、施工速度快,這也為類似橋梁改造提供了思路和參考。