超聲相控陣在管道缺陷檢測中的優化設計分析

陳茹 趙瑋 王戈 開封市質量技術監督檢驗測試中心

對于大口徑長輸管道而言,在對物質進行運輸時,起到了非常重要的輸送作用。但是,在對大口徑長輸管道進行應用時,經常會面臨環焊縫缺陷問題的產生,如果不能提前采取有效的措施進行解決,將會引發非常嚴重的泄漏問題。針對這種現象,必須在一定的時間內對焊縫進行無損檢測,而超聲相控陣在無損檢測中實現了非常廣泛的應用,其聲場特點對于探傷靈活性起到了非常重要的決定性作用,并且在換能器設計環節中,也可以提供非常重要的參考依據。因此,加強對超聲相控陣設計的優化工作,保證可以將該技術的價值作用充分發揮出來。

一、超聲相控陣分析

(一)超聲相控陣的概念

對于超聲相控陣技術,主要是在雷達電磁波相控陣技術基礎上產生的。在相控陣雷達技術中,涉及到了非常多的輻射單元,通過對陳列天線中各單元幅度與位置的有效控制,可以實現對電磁波輻射方向的調整工作,在一定的時間與空間范圍內,可以形成聚焦掃描的雷達波速。在超聲相控陣換能器中,包含了非常多的壓點晶片,并且彼此之間具有一定的獨立性,通過一定的規律與流程,使用電子系統對各個晶片單元進行控制,最終實現對焦點位置以及聚焦方向的有效調節。

(二)超聲相控陣換能器

超聲相控陣探頭主要是由多個壓電晶片以排列的形式組合而成,并且彼此之間具有一定的獨立性,在對壓電晶片激勵順序進行調整的基礎上,可以完成聲束的有效轉移與聚焦。在對超聲相控陣換能器進行應用的過程中,為了可以滿足不同應用環境與條件的需求,可以根據實際情況實現對超聲相控陣換能器的多種組合,主要包括1維線陣、1.5維矩陣、2維矩陣、環形陣、扇形陣、1維凹面陣、雙線矩陣、雙1.5維陣等,具體如下圖1所示。

對于不同形式的相控陣,在對陣元發射延時的有效控制,最終可以獲取到比較靈活的聲束,同時在保證探頭穩定性的基礎上,可以實現大范圍的檢測工作。其中,1維線陣在具體的制造過程中,通常涉及到的制作流程比較簡單,所以如今獲得了比較廣泛的應用。2維矩陣因為在制作過程中對于工藝方面有著非常高的要求,同時在電路上呈現出了非常明顯的復雜性,需要較多成本的投入,所以一般主要是應用到了醫療領域當中,還沒有引起工業領域的高度重視。1維凸面陣主要適合應用在管道內部的檢測工作中。1為凹面陣主要是應用于彎管的檢測中,環形陣列不能對聲束偏轉進行有效控制,所以通常應用于醫學成像或者是脈沖多普勒體積流量計中。扇形陣列主要是應用到了棒材檢測中,雙1.5維陣與雙線型陣通常是對管道表面存在的缺陷問題進行檢測。

結合以上分類形式進行分析,主要是按照相應的陣元排列方式來進行的。同時,如果是在檢測對象或者是檢測條件比較特殊的情況下,也會選擇與之相符的超聲相控陣換能器。比如,當空間規模比較有限,檢測工作會受到一定的限制時,就可以選擇使用小腳印換能器。如果所檢測的管道表面不夠規則時,就可以選擇使用具有一定柔性的換能器。

(三)超聲相控陣檢測的特點分析

目前,采用超聲相控陣技術進行檢測時,一維線陣有著比較廣泛的應用。超聲相控陣主要是通過各個陣元發生的超聲,在經過一定的控制之后形成預期的聲束,利用同一頻率的脈沖來對各個陣元產生一定的激發作用,并且對于激發的時間進行延遲,因為每一個陣元的發射聲波會出現一定的相位差,這就會對最終的控制結果產生一定的影響,從而也就形成了偏轉與聚焦聲束,具體如下圖2所示。對于每一個陣元的激發延遲,通常被稱作為聚焦法或者是延時法則。

圖2 超聲相控陣偏轉與聚焦聲束的產生

與以往的單晶片換能器超聲檢測相比具有一定的差異,主要是因為超聲相控陣不同的陣元組合與不同的聚焦法之間進行了有效融合,從而形成了具有一定特殊性的工作方式,分別體現在了以下幾個方面:第一,線性掃查。對于線性掃查而言,主要指的是電子掃查,在具體的操作過程中,首先假設相控陣陣元的總數為N,將相鄰的n個陣元組合成一個組合,然后對于每一個組合斤采取同樣的聚焦法則。其次,通過對聚焦法則的設定,對于第一組陣元產生一定的激發作用。最后,按照陣列的長度方向,不但向前移動,采取一樣的聚焦法則,然后對第二組陣元進行激發,通過這種方式不斷推進,直到激發最后一組陣元。通常情況下,會將一組陣元作為一個序列,在將其全部掃查完之后,就會得到相應的序列回波信號,在保證探頭穩定性的基礎上,就可以實現大范圍的檢測工作;第二,扇形掃查。在采用扇形掃查方式時,通常都是對一組陣元進行明確,然后對這組陣元分別采用不同的聚焦法則,并且在每一次掃查中,分別轉變聲束的偏轉角度,這樣就能產生扇形的掃查范圍。與線性掃查方式相比具有一定的差異,主要是因為在對扇形掃查方式進行應用時,可以保證陣元的穩定性,只需要根據實際情況對聚焦法則做出相應的改變;第三,動態聚焦。在對動態聚焦進行應用時,主要是在面對不同深度的聲軸時,開展聚焦處理工作,也就是實現對晶片的動態控制,通過采用這種聚焦法則,在面對不同深度的聲軸時,也可以實現動態化聚焦。通常情況下,這種聚焦方式主要是應用在比較薄的管道檢測工作中。

二、相控陣換能器的優化設計分析

本文在具體的研究過程中,主要是對N個寬度為W,長度為L的矩形陣元共同形成的線性超聲相控線陣。對于每一個相鄰陣元之間,其距離為d,換能器的中心頻率為7.5MHz。超聲縱波在金屬焊縫當中的聲速為每秒5900m,焊縫當中超聲的波長為0.787mm。通過針對超聲相控陣開展相應的優化設計工作,主要是為了將聲音集中在主扳尖銳中,對于柵瓣中的聲束進行控制,通過這種方式可以在一定程度上降低旁瓣的幅度。

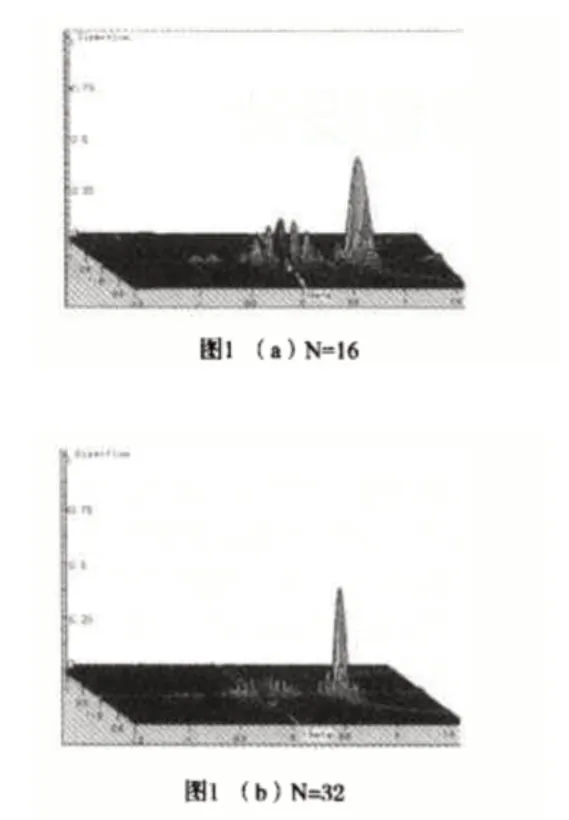

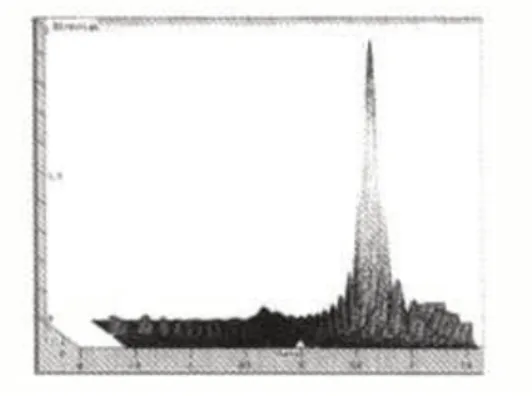

(一)陣元數量N對聲束指向性的影響

如下圖3所示,在陣元數量不斷增加的基礎上,聲束主瓣的寬度會逐漸縮小,并且也在一定程度上降低了旁瓣的幅度。另外,隨著系統通道數的不斷增加,后續硬件系統也相應提升,這就導致系統呈現出了非常明顯的繁瑣性,同時對于成本方面提出了更高的要求,因此,應該將陣元數量控制在16至128之間。

圖3 聲束的空間指向性

(二)陣元距離d對聲束指向性的影響

在對陣元寬度明確的基礎上,隨著之間距離的不斷增加,那么主瓣寬度就會在原來的基礎上不斷減小,同時會提升波束的聚焦指向性。如果是在陣元間距為0.6的情況下,當出現柵瓣時,就會造成假象問題的產生。針對這種現象,在增加距離的基礎上,可以使主瓣逐漸變得尖銳,同時保證聚焦能量的集中性,但是,如果陣元距離超出一定的范圍之后,就會導致柵瓣現象的產生,一般需要將陣元之間的距離控制在0.5以內。

(三)陣元長度L對聲束指向性的影響

對于陣元長度而言,在對陣元尺寸進行明確時,主要是作為一個參數而存在。如果是在陣元長度比較小的情況下,其聲束的柵瓣會增加,同時主瓣變寬,這時就會在一定程度上增加聚焦范圍,從而影響到最終的聚焦效果。在陣元長度不斷增加的基礎上,會縮小波束的形狀,能量相對降低。因此,應該將陣元長度控制在16倍左右。

(四)陣元寬度w對聲束指向性的影響

在陣元尺寸中,陣元寬度屬于另外一個比較重要的參數,通常與主瓣之間不存在太大的聯系。在陣元寬度不斷增加的基礎上,會導致柵瓣的幅度逐漸降低,這時會增加陣元的實際面積,減少陣元數量,使旁瓣幅度不斷增加。因此,在對探頭尺寸明確的基礎上,應該采取措施來提升陣元的寬度,同時還需要達到相控陣的組成條件,保證陣元寬度可以低于陣元距離。

三、試驗平臺與試驗結果分析

在對試驗平臺進行構建的過程中,主要是嚴格參照“全自動超聲檢測環形焊縫實施細則”中的相關規定,在對環焊縫坡口進行選擇時,主要是V型為主。結合對相控陣換能器參數的分析結果進行分析,在對相控陣探頭參數進行明確時,其中陣元數量為64,陣元之間的距離為0.5mm,陣元寬度為0.4mm,陣元長度為10mm,換能器的中心頻率為7.5MHz。在對超聲相控陣進行優化設計之后,其換能器發射聲束的指向性如下圖4所示。

圖4 優化之后的聲束指向性

在具體的試驗過程當中,首先在特定的試驗條件與環境下,分別使用超聲相控線陣與一個同頻的常規超聲探頭來開展試驗工作,最終對試驗結果進行了對比分析,具體如下圖3所示。在試驗過程當中對超聲相控陣進行設置時,主要是將四個陣元為一個組合,然后從中任意選出一個鎮元,來完成聲波發射或者是聲波接收操作,在此基礎上形成系統的聲束。在這次試驗過程當中,主要是進行了八路聲束聲波的合成聚焦。具體如下圖5所示,由圖中的相關內容進行分析,之前的回波次數要多于之后的試驗,并且增加幅度比較高,由此可以看出,聲波在能量方面具有一定的集中性。

相控陣探頭回波

常規超聲探頭回波

四、結語

綜上所述,將超聲相控陣技術應用于管道缺陷檢測工作中,要想保證最終超聲相控陣檢測效率達到相應的標準要求,同時保障最終檢測結果的準確性,與相控陣列尺寸之間有著非常密切的聯系。本文針對超聲相控陣的概念進行了深入分析,同時對線陣參數對超聲束聚焦產生的影響進行了深入探究,在此基礎上對相控陣轉換器的設計優化原則進行了明確,并進行了相應的試驗操作,從而有效保證這種方法在應用過程中的有效性與合理性。