船舶復合材料螺旋槳模型試驗的特殊性分析

武珅,宋明太

1 中國船舶科學研究中心,江蘇 無錫 214082

2 船舶振動噪聲重點實驗室,江蘇 無錫 214082

3 江蘇省綠色船舶技術重點實驗室,江蘇 無錫 214082

0 引 言

與傳統的金屬合金螺旋槳相比,復合材料螺旋槳具有高比強度、高阻尼等特性,利用這些特性可大幅降低螺旋槳的重量和轉動慣量,自適應船尾伴流場變化,提高推進效率和改善槳葉空泡性能以及材料阻尼特性,并減弱螺旋槳與軸系耦合振動,從而達到降低螺旋槳輻射噪聲的目的。因此復合材料螺旋槳在民船和軍船上都有廣闊的應用前景。

國外復合材料螺旋槳已有近50 年的發展歷史,早期應用于魚雷、自主式水下機器人(AUV)、游艇等小型船舶和航行體。近年來,復合材料螺旋槳在潛艇和大型商船上得到了應用,證明其在節能增效和減振降噪方面具有良好的效果。在國內,考慮到復合材料螺旋槳的減重優點,在小型潛器上應用了復合材料螺旋槳,以實現調整配重及延長續航時間的目的,但在大型艦艇上的應用尚不多見。

早期研究復合材料螺旋槳性能多采用勢流與有限元結合的方法來計算槳葉受力及變形[1],后來,逐漸發展到采用粘流與有限元結合的方法來計算湍流流動與槳葉的振動耦合[2-3]。從公開的文獻報道可見,國內外學者的研究工作主要集中在復合材料參數、槳葉變形等對螺旋槳水動力特性的宏觀影響方面[4-7],而鮮有涉及槳葉振動、湍流和渦系耦合作用下螺旋槳的發聲機制及減振降噪機理[8],研究對象也基本上局限于模型尺度,且多為數值模擬和理論分析,缺乏可靠的試驗驗證,公開的試驗結果也非常有限。

在復合材料螺旋槳模型(以下稱“槳模”)和實尺度螺旋槳(以下稱“實槳”)試驗的相似關系研究方面,Young[9]針對金屬合金螺旋槳比較了弗勞德數、雷諾數、馬赫數等相似帶來的差異,提出了理想狀態下幾何與材料相似的槳模試驗應滿足馬赫數相等的要求,即槳模與實槳葉梢線速度相同。但是,鑒于復合材料的各向異性,其具有細觀結構及眾多的力學性能參數,在制備工藝的影響下,加工后的槳模與實槳在材料、幾何和力學性能的縮比方面都還可能存在差異,難以保證二者的全部參數都滿足相似關系,故仍需結合實際的槳模與測試情況提取主要相似參數并分析其影響規律。

綜上所述,本文將對復合材料螺旋槳水動力與噪聲性能在模型試驗方面存在的特殊性進行分析。首先,考慮槳葉流固耦合特性,分析槳模試驗的特殊需求;然后,采用量綱分析方法,建立復合材料螺旋槳水動力與噪聲性能的特殊相似關系及其換算方法;最后,結合槳模實際加工情況,提出滿足槳模試驗要求所需的特殊測試技術,用以為合理開展試驗及制定標準化規程提供參考。

1 槳葉流固耦合作用的特殊性

與傳統的金屬合金螺旋槳相比,復合材料螺旋槳的剛度相對較低,在水動力載荷作用下槳葉易產生彎扭耦合變形(圖1),具有明顯的水彈性效應,導致槳葉螺距、縱傾、剖面攻角等參數及其水動力性能變化,進而再次造成槳葉的變形程度發生改變,即復合材料槳葉與流體間產生流固耦合的相互作用。

圖1 船舶復合材料螺旋槳槳葉變形示意圖Fig. 1 Schematic diagram of blade deformation of composite marine propeller

目前,國內基本上未在實船上應用大型復合材料螺旋槳,若不能充分解決許多基礎性問題,直接開展實船試驗會存在較大的風險。不僅如此,大尺度螺旋槳試驗對外場條件、驅動和測試設備的要求較高,且存在外界干擾和不確定因素的影響。因此,現階段應更多地開展實驗室環境下的縮比尺度模型試驗。

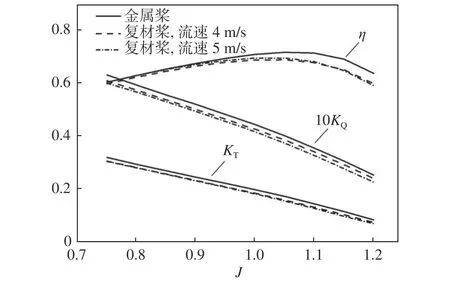

圖2 所示為不同試驗流速(4 和5 m/s)下某五葉復合材料螺旋槳槳模(圖中稱“復材槳”)與幾何型值相同的金屬合金槳槳模(圖中稱“金屬槳”)的水動力性能對比。需指出的是,金屬槳模在不同流速下的推力系數KT、扭矩系數KQ及效率η 曲線重合,故在圖2 中表示為一組曲線。而復材槳模試驗得到的KT,KQ及η 相比金屬槳模都呈現出下降的趨勢,不同流速下的推力系數和扭矩系數存在差異。這表明復材槳槳葉在水動力載荷作用下,其變形會導致螺旋槳水動力性能出現不同程度的變化,由二者槳葉材料力學特性的差異而導致的變化幅度可達20%。此外,槳葉變形導致的葉剖面攻角不同,使得流體經過槳葉剖面的流動特征不同,還會影響槳葉在流固耦合變形所在位置的非定常脈動力,進而影響復材槳的發聲機制,改變其低頻及中、高頻噪聲性能。在目前的螺旋槳噪聲性能模型試驗中,對于金屬槳多采用剛性處理,一般僅考慮水動力噪聲,而對于復材槳,若引入槳葉的彈性問題,則需綜合考慮水動力和振動耦合噪聲。

圖2 復合材料和金屬合金槳模水動力性能對比Fig. 2 Comparison of hydrodynamic performance between composite and metal alloy propeller models

復合材料螺旋槳的力學特性、旋轉過程中產生的槳葉變形和運動特征直接影響了螺旋槳的流固耦合水動力、振動和噪聲性能。模型試驗中,若不考慮槳葉變形的相似,未對模型尺度和實尺度槳葉的變形進行模擬,僅采用傳統金屬槳模試驗的相似準則,可能無法還原實尺度復合材料螺旋槳的真實工作點,以及模擬其運動和變形狀態,而且水動力和噪聲模型試驗結果與實槳之間也無法對應換算。因此,合理開展復合材料螺旋槳的水動力和噪聲性能模型試驗,一方面需建立考慮槳葉變形的相似關系和換算方法,另一方面還需結合槳模加工和模型試驗條件建立配套的檢驗和測試方法。

2 相似關系的特殊性

要想開展復合材料螺旋槳水動力和聲學性能的模型試驗及實尺度性能預報,建立二者的相似關系是基礎。

2.1 考慮槳葉變形的水動力相似關系

在開展傳統金屬槳模的敞水試驗時,需滿足螺旋槳幾何、運動和動力等特性的相似關系。根據量綱分析方法,幾何相似的槳模在敞水中運轉時若槳軸浸沒較深,其水動力性能只與進速系數J和雷諾數Re有關。但由于實驗室環境下槳模的進速系數及雷諾數都與實槳一樣很難實現,所以采取進速系數相等、雷諾數超過定義的臨界值的方式完成試驗。通過足夠的浸沒深度和超臨界雷諾數下的槳模敞水試驗,考慮雷諾數不同的尺度效應影響,將獲取的推力系數和扭矩系數經修正后則可用于實槳水動力特性的預報。而在開展空泡性能試驗時,則通過定義空泡數來保證槳模及實槳的空泡環境相似。

傳統金屬槳模試驗相似關系是將槳葉作為剛性處理而未考慮槳葉的變形因素,而復合材料螺旋槳槳葉變形對水動力的影響不可忽視,需要在槳模試驗相似關系的基礎上考慮槳葉變形相似,經補充修正形成復合材料螺旋槳水動力性能槳模試驗的相似關系。

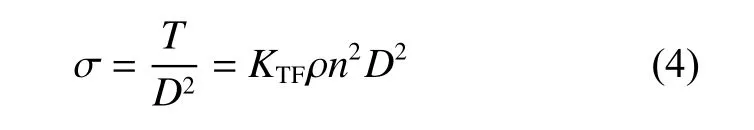

根據材料力學理論,幾何相似的彈性槳模與實槳的變形相似需滿足式(1),即

式中,σ 和E分別為應力和楊氏模量,下標m 和p 分別表示槳模和實槳。

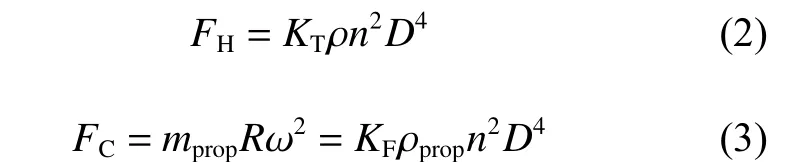

然而,螺旋槳旋轉中主要承受的是水動力FH和離心力FC的載荷作用,并分別表示如下:

式中:ρ 為水介質密度;D為螺旋槳直徑;n為螺旋槳轉速;mprop和ρprop分別為螺旋槳質量和材料密度;R為螺旋槳質心到槳軸中心距離;ω 為旋轉角速度;KF為提取出的無因次離心力系數。

由式(2)和式(3)可見,螺旋槳離心力與水動力呈線性關系,二者的差異由水介質和螺旋槳材料密度的關系及幾何系數決定。因此,螺旋槳承受的載荷T可由系數KTF統一表征,進而將槳葉應力σ 表示為

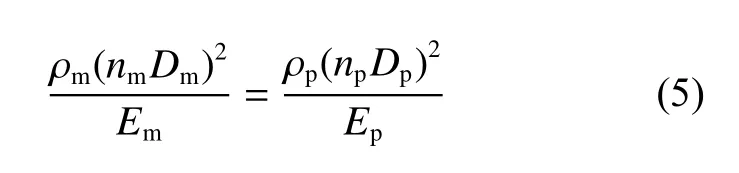

聯立式(1)和式(4),可得槳葉模型尺度和實尺度的變形相似需滿足式(5)所示的關系:

由式(5)槳葉變形的相似關系,可見物理量共包括了螺旋槳轉速及直徑、材料楊氏模量和水介質密度,因此槳葉變形相似需滿足剛度特性和葉梢馬赫數的組合相似關系。

然而,由于復合材料螺旋槳的制造工藝特殊且材料具有各向異性,所以難以做到槳模與實槳在細觀結構和力學性能參數方面完全相似,而只能從宏觀力學性能角度,通過約束復合材料螺旋槳的宏觀等效剛度和運動特性來控制槳葉在水動力承載下的變形量,以達到槳模與實槳運動和動力相似的目的。

復合材料槳模試驗與金屬槳模試驗相比,在確定相似關系時,其最大不同之處在于試驗前需獲取槳模和實槳的剛度特性信息,以用于確定水動力性能試驗的工況。當確定了復合材料槳模和實槳的縮比尺度、材料力學特性參數和水介質環境后,通過在實槳運行工況下計算得到一個確定的槳模轉速值,并計算實槳無量綱進速系數范圍內的槳模試驗流速值,而不僅是保持流速和螺旋槳轉速的比值不變來滿足進速系數相同的要求。針對實槳的不同運行工況,換算得到的模型試驗工況應滿足實驗室測試設備要求。此外,還需綜合考慮試驗模型的縮比尺度和槳模材料性能參數,以確定模型試驗工況。

2.2 復合材料螺旋槳噪聲相似關系

復合材料螺旋槳的聲學性能相似。首先,需滿足槳模與實槳的變形相似,以保證宏觀水動力特性相似,然后,研究旋轉的槳葉在宏觀變形位置處的水動力和振動噪聲作用機制,進而確定其聲學性能隨相似數的變化規律。

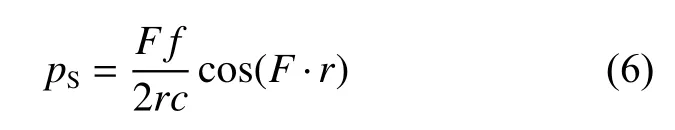

根據非定常推力引起的聲輻射理論,水動力噪聲聲壓可表示為

式中:pS和f分別為噪聲聲壓及頻率;F為非定常推力;r為聲源與測量點的距離;c為介質中的聲傳播速度。

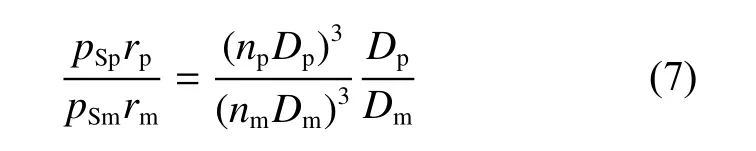

在相似理論π 定理的基礎上,通過具有獨立量綱的物理量水介質密度ρ、螺旋槳轉速n和螺旋槳直徑D來表征螺旋槳噪聲涉及的物理量,根據槳模與實槳的馬赫數相等,對式(6)進行歸一化處理,得到:

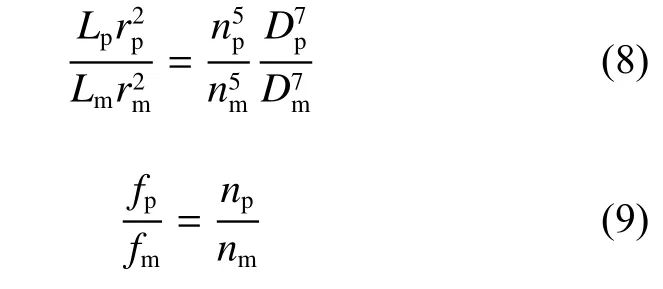

考慮到聲致密性,對水動力噪聲聲壓與速度關系進行修正,則槳模與實槳的水動力噪聲級和噪聲頻率之間關系可由式(8)和式(9)表示為:

式中,L為頻帶聲壓級。

除水動力噪聲外,螺旋槳振動噪聲由螺旋槳非定常推力激勵槳葉產生的振動所致,槳葉振動速度與非定常推力正相關,由此產生的振動噪聲聲壓、振動速度與水動力噪聲聲壓相似,振動噪聲聲壓級及頻率分別如式(10)和式(11)所示。

式 中,L′和f′分 別 為 振 動 噪 聲 的 頻 帶 聲 壓 級 和頻率。

由于振動噪聲與槳模及實槳的剛度?阻尼材料成分、固有特性等密切相關,而現階段復合材料螺旋槳的實船應用和實船數據相對有限,對影響復合材料螺旋槳聲學性能的主要相似參數仍認識不足,未完全掌握相關參數的影響規律。當槳模對實槳參數無法完全模擬時,對于槳模與實槳振動噪聲聲壓與速度的冪方k關系,還需根據多次不同試驗工況下的螺旋槳噪聲性能測試結果,從中分析提取隨主要相似數的變化規律,從而研究建立復合材料螺旋槳聲學性能的理論修正值和外推方法。

3 測試技術的特殊性

與金屬槳模相比,為滿足復合材料螺旋槳水動力特性與噪聲性能槳模試驗的相似關系要求,結合加工成型的槳模實物和槳葉在水介質中旋轉產生的流固耦合特點,在試驗前和試驗過程中都需要建立特殊的測試技術。

3.1 槳模靜態型值和力學性能測試技術

試驗前需對復合材料槳模的幾何型值及力學性能等進行測試。鑒于復合材料螺旋槳與金屬合金螺旋槳的材料組成和加工工藝不同,現階段采用模壓、編織、樹脂傳遞模塑等成型工藝制作槳模,其幾何型值均難以達到金屬槳模的加工精度(±0.1 mm 左右)。對照國家標準GB/T 12916—2010[10]中有關船用螺旋槳加工精度的定義,目前金屬槳模可達到高于S-s超特高精度級槳的加工精度,而復合材料槳模僅能達到1 級高精度槳的精度水平。尤其是葉梢部和導隨邊的處理方面,由于復合材料的纖維布鋪層和膠水粘結方式及成型槳葉強度的要求限制,局部特殊處理后槳模有可能與實槳的縮比尺度存在一定差異。此外,為方便成型工藝的實現和精度控制,復合材料螺旋槳多為單片槳葉與金屬合金槳轂組裝連接的分體式構型,而槳葉和槳轂一體式的全復合材料槳模較少,所以槳模除槳葉自身加工存在的誤差外,還存在與金屬合金槳轂的裝配誤差以及各片槳葉間的一致性誤差等。

因此,為滿足復合材料槳模的幾何相似要求,試驗前,需建立對槳模實物幾何型值的檢測技術,以輔助分析水動力性能的測試結果。如圖3所示,在被測槳葉上散布標志點,利用三維激光攝像掃描系統得到槳葉三維模型,然后與數值模型對比分析,可得到槳模在不同半徑和弦長位置區域的厚度、螺距等型值及加工誤差信息。

圖3 螺旋槳型值檢測Fig. 3 Measurement of propeller offset

由于復合材料的各向異性及剛度?阻尼可設計性特點,相同幾何型值的槳葉會因內部纖維布鋪層方式及位置差異而具有不同的固有特性,所以若要滿足槳模槳葉的變形相似,還需獲取待測槳模的細觀及宏觀結構的力學性能信息,借此進行變形相似數、運行工況和模型測試結果的實船換算。如圖4 所示,首先利用動態材料測試系統測試槳葉在不同承載下的位移?載荷關系,可得到不同加載方式下模型槳葉的等效剛度信息,然后結合實槳的材料性能參數和實船運行工況,確定模型的試驗工況。如圖5 所示,測量槳葉的固有頻率和模態振型,可以獲取復合材料螺旋槳的振動特性[11],以進行振動噪聲性能的換算。

通常情況下,結構性能試驗多選用縮比不大于6 的大尺度模型,而水動力和噪聲性能試驗的槳模則尺度較小,約在250 mm 左右,因此在模型縮比尺度的選擇上也需予以權衡考慮。也就是說,應保證結構性能試驗能獲取槳模的宏觀力學性能信息,不能在僅幾何相似而力學性能未知的情況下直接開展水動力性能試驗;由相似關系換算得到的槳模試驗運行工況還應滿足實驗室槳軸轉速和動力儀測試量程的要求。此外,槳模縮比也需結合實驗室測試設備條件和模型材料特性等因素來權衡確定。在試驗前開展相應的檢測分析工作,以滿足相似關系和測試系統的綜合要求。

圖4 力學性能檢測Fig. 4 Measurement of mechanics property

圖5 振動特性檢測Fig. 5 Measurement of vibration performance

3.2 槳葉動態變形測試技術

開展復合材料螺旋槳的水動力和噪聲性能測試分析,除常規的螺旋槳軸向推力、扭矩等穩態參數測量外,還需開發復合材料旋轉葉片在水動力作用下的變形測量技術,以獲得槳葉的動態變形特征,從而對復合材料螺旋槳水動力和噪聲性能測試結果進行輔助分析。

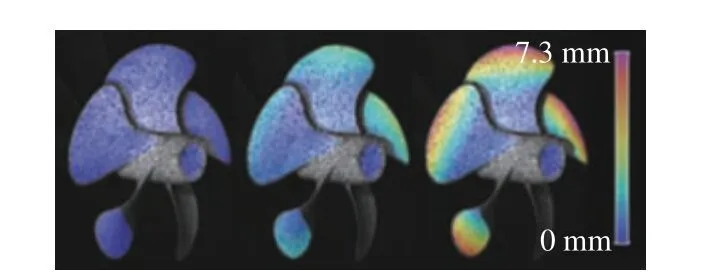

如圖6 所示,模型試驗前,對槳葉噴灑黑白散斑圖像,利用2 臺高速攝像機拍攝槳葉在旋轉過程中的圖像,然后,根據互相關分析方法對2 臺攝像機在同一時刻的槳葉散斑圖像進行重構,獲取槳葉在不同水動力載荷下的槳葉變形量[12-13],進而得到復合材料螺旋槳在旋轉過程中的螺距、縱傾、剖面攻角等參數的變化信息。

復合材料旋轉槳葉的動態變形測試,一方面可對槳葉變形計算模擬方法進行試驗驗證,另一方面則是檢測模型試驗中槳葉是否達到水動力變形相似條件,還原實槳工作點的槳葉運行狀態,進而依據水動力和噪聲模型試驗結果進行對應的實尺度換算。

圖6 槳葉動態變形測試Fig. 6 Measurement of blade dynamic deformation

4 結 論

本文針對船舶復合材料螺旋槳的流固耦合作用、槳模試驗相似關系和測試技術的特殊性進行了討論,得到如下結論:

1) 復合材料螺旋槳的力學特性、旋轉中槳葉變形和運動特征直接影響了其流固耦合水動力、振動和噪聲性能,試驗中需建立槳模與實槳的變形相似關系。

2) 開展復合材料螺旋槳水動力和噪聲性能槳模試驗除需滿足金屬槳模試驗的相似關系外,還需滿足槳葉剛度特性和葉梢馬赫數的組合相似度,而不僅是保持流速和轉速的比值不變來滿足無量綱進速系數相同。

3) 在槳模試驗前和試驗中,需建立靜態的槳模幾何型值、力學性能和動態的槳葉變形等測試技術,以選擇合理的槳模縮比尺度及其材料,保證槳模試驗滿足相似關系要求后,才能進行綜合性能分析和實尺度換算。