基于工業機器人的高鐵腕臂預配系統研發與應用

李承連

(中鐵十一局集團電務工程有限公司 湖北武漢 430074)

1 引言

高速鐵路接觸網腕臂作為電氣化鐵路的重要組成部分,其工藝質量影響著工程質量和施工效率,在整個施工過程中發揮著重要作用。腕臂預配作為接觸網施工最關鍵的工序,存在測量強度大、精度要求高、安裝后需要多次調整等諸多難點[1],需進一步提高工效。現階段的腕臂預配仍根據計算結果,在車間內采用人工方式進行預配,標記、切割、組裝、搬運,效率不高,精度難以控制,故需要投入大量的成本來保證高質量的接觸網工程建設。為了建設精品高速鐵路工程,提高施工工藝標準,降低生產投入成本,加強技術管理效率,急需有針對性地研發新型機械化、自動化設備,實現腕臂流水線預制,從而實現接觸網腕臂預配的質量管控。

2 基于工業機器人的全自動化腕臂預配裝置

腕臂生產線采用全自動噴碼機技術、工業機器人運動技術、伺服電機技術,具備自動噴碼、切割、管件轉運、零部件定位、力矩緊固等功能,提出零部件自動定位、螺栓按力矩緊固、管件自動流轉等方法[2],替代傳統人工參與環節,實現預配工序全機械作業,為高速鐵路接觸網工程提供有效質量保障技術手段。

2.1 全自動噴碼切割系統

系統整體采用一體化設計,主要由高精度噴頭、噴頭控制系統、伺服運動控制系統等組成,利用plc進行數據讀寫[3]、參數設置。采用非接觸式小字符、高解析噴頭,可連續進行弧面管件上文字、條形碼或二維碼噴涂。

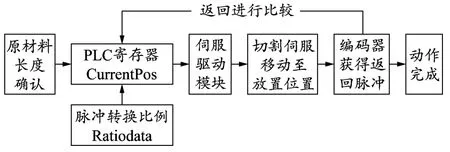

腕臂管件長度切割精度為預配要點之一,以固定一端為基準,利用編碼器反饋實際轉動的脈沖數,完成閉環反饋控制,實現腕臂高精度預配。工作系統如圖1所示。

圖1 切割系統

2.2 機器人運動系統

工業機器人由主體、驅動系統和控制系統三個基本部分組成[4]。主體即機座和執行機構,包括臂部、腕部和手部;驅動系統包括動力裝置和傳動機構,用以使執行機構產生相應的動作;控制系統按照輸入的程序對驅動系統和執行機構發出指令信號并進行控制,實現抓取、轉運等功能。

(1)機器人選型

工業機器人按臂部的運動形式分為四種:直角坐標型、圓柱坐標型、球坐標型、關節型[5]。腕臂預配過程中要實現腕臂的抓取、轉運、放置、螺栓緊固,需要機器人具備可移動、升降等功能,因此選用關節型工業機器人。所選機器人如圖2所示。

圖2 所選六軸關節型工業機器人

(2)抓取部件設計

腕臂管件由于其重量較大且為圓形,單個抓手無法將其固定。腕臂管抓取涉及兩個關鍵點:一是具備張開、收緊功能。此處采用了響應、動作更可靠的氣缸,利用氣缸收縮推動卡件握緊、放開動作。二是牢靠抓緊腕臂管件。根據腕臂圓弧尺寸設計出一種可分離式的卡件,同時為保持平衡,機械手臂采用雙固定模式,如圖3所示。

圖3 抓取部件設計

(3)力矩緊固槍設計

腕臂管上的零部件有4~6個種類,零部件上螺栓有2種以上不同規格,預配要求為每個零部件螺栓按不同力矩對角線進行緊固。設計一種定轉矩電動扳手,通過電子監控技術實時采集扳手阻力矩的反饋數據并與設定值比對,如表1所示[6]。

表1 力矩數據分析比對

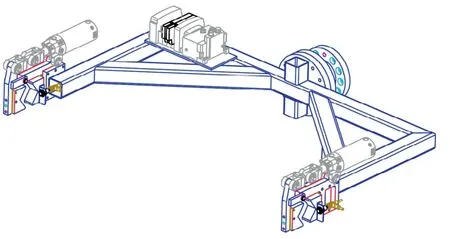

(4)機器人行走系統設計

行走系統主要由座、直線軌道、直線型齒條和防塵罩組成。結合電氣控制系統,在不同工位之間往復運動,達到高精度、重復運動、速度快等設計目標要求[7]。同時為了滿足不同轉配環境下的預配車間組裝,可以改變行走系統軌道長度,拓展預配車間的適應性。行走系統設計如圖4所示。

圖4 行走系統設計

2.3 零部件自動上件系統

腕臂管件分為平、斜腕臂管兩種類型,需要分別單獨進行零部件安裝。每根管件上零部件種類有3~5個,部件分布位置每套腕臂均不相同,差異性較大,種類繁瑣。上件系統如圖5所示。

圖5 零部件自動上件系統

(1)可翻轉式工作臺

為解決平、斜腕臂管不同工序裝配的問題,研發團隊創新提出一種可翻轉式工作臺,一側裝配平腕臂,一側裝配斜腕臂,通過plc控制工作臺的翻轉伺服機,在下一步工序前進行翻轉,實現同一機位上差異化裝配,提升裝配效率。

(2)零部件上件工位設計

為解決零部件在每套腕臂管件上精確定位,實現所有零部件的差異化自動裝配,團隊通過對不同零部件的外觀尺寸進行三維數據掃描采集,制作了可拆卸設計的固定零部件夾具,以確保零部件安裝姿態。工人放置零部件到對應夾具上,按下工序啟動鍵,系統調用腕臂預配數據,通過電氣控制系統控制變位機的移動[8],將卡件滑動到裝配位置。

3 數據追溯系統

腕臂預配生產原始數據、裝配數據、現場安裝數據作為腕臂裝配施工質量追溯的源頭,每個過程均至關重要。利用自動噴碼技術實現數據信息標記,設置預配數據反饋真實記錄車間組裝數據[9],從而實現數據預配到裝配全過程可追溯、有記錄,作為竣工數據移交接管單位。

(1)腕臂生產數據中心

為確保生產數據的唯一性,建立有效的數據流轉機制,在設計之初便考慮到設備的信息交互,建立腕臂生產數據綜合控制中心。總部設置服務器,將腕臂預配數據、生產信息整合至云端,供遠端進行控制,時刻掌握腕臂生產狀況及設備信息。

(2)二維碼數據標記

采用時下最常用的二維碼技術,配置全自動噴碼系統,為每根腕臂賦予身份信息,支持二維碼掃描身份識別,保證每一根腕臂都能夠從數據計算、腕臂預配、出廠時間進行追溯[10]。同時在數據中加入了疊加消除算法,同一個編號腕臂,二次生產自動更新為最近數據存儲,避免數據重疊,保證現場安裝與預配數據庫同步。

4 人機交互界面設計

人機交互作為操作者控制整個預配系統的接入口,其設計邏輯、簡潔程度直接關系預配系統的整體運轉,為滿足多數人員經培訓后,均可以使用腕臂預配系統,采用基于PLC的電氣控制系統,整個界面簡潔易懂。主界面如圖6所示。

圖6 人機交互主界面

(1)系統狀態監控系統

預配狀態監控界面由通訊總線、伺服手動畫面、報警、維護畫面、打孔操作畫面、噴碼和切割數據設定畫面、扭力值監控畫面等界面組成。可供操作者判斷預配系統伺服電機、機器人、工作平臺的通訊狀態、操作狀態以及系統各工位異常狀態情況[11],在故障或緊急狀態可快速判斷故障點。

(2)生產狀態監控系統

在腕臂智能化預配過程中,獲取原始接觸網腕臂相關數據,通過RS232串口與PLC通信[12],傳輸數據生產。監控系統由數據導入、任務修改、歷史數據查詢、用戶管理等界面組成[13],可實現生產數據的導入、修改、查詢管理,如圖7所示。

圖7 生產狀態監控界面

5 應用效果評價

在新建武漢至十堰高鐵工程隨縣至襄陽段,接觸網腕臂預配施工均采用本系統進行裝配。線路開通以來,運行狀態良好,實現了腕臂預配重要工序無人工化的目的,保證了腕臂預配的質量,提升了預配效率。

(1)重要工序無人工參與

腕臂的數據調用、切割,螺栓按力矩緊固、零部件定位均無人工參與,從源頭上避免了人工誤差,統一了質量標準。

(2)質量可控

嚴格控制管件的長度、零部件位置、螺栓緊固力矩的大小,同時引入噴碼標記,可用人工進行質量復核,進一步控制成品質量。

(3)腕臂裝配效率提升

采用本系統后,以自動化機械為主、人工監控方式,將一套成品腕臂預配時間縮短一半以上,人工投入減少2/3以上。

6 結論

(1)采用工業機器人進行高速鐵路腕臂預配提高了工作效率、減輕了作業人員的勞動強度、節約了生產成本。

(2)與傳統人工預配方式相比,杜絕了人為誤差,提升了裝配精度,有效避免了腕臂在安裝之后的二次調整,保證了接觸網腕臂安裝進度。

(3)腕臂預配從數據計算到裝配信息全過程的可追溯,可供運維單位作為管理依據,提升了腕臂數據的利用效率。

(4)采用可拆卸設計,除滿足鋁合金腕臂預配,還適用于鋼腕臂預配,更換方式簡單,適用范圍廣。

(5)簡潔的人機交互操作系統、清晰的語言邏輯、智能管件物料提示推送功能,實現技術人員快速上手控制,確保腕臂預配生產有效運轉。