大型LNG儲(chǔ)罐承臺(tái)砼裂縫控制的探討

黨鵬

上海電力建筑工程有限公司 上海 200437

前言

中海油江蘇濱海LNG項(xiàng)目一期工程,規(guī)劃建設(shè)4個(gè)直徑約90米,高約60米的LNG儲(chǔ)罐,建成后每個(gè)儲(chǔ)罐可儲(chǔ)存液化天然氣22萬立方米,將是全國最大的單體LNG儲(chǔ)罐。儲(chǔ)罐承臺(tái)作為整個(gè)儲(chǔ)罐的基礎(chǔ),其對(duì)裂縫控制有著較高的要求,本文將主要從施工控制著手,研究承臺(tái)裂縫的防控措施,為類似工程施工提供參考。

1 施工段劃分

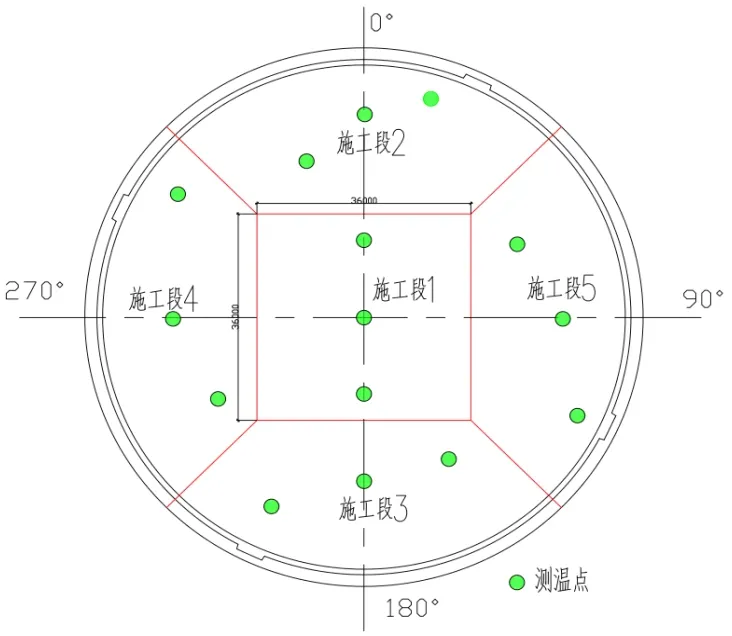

根據(jù)以往的經(jīng)驗(yàn),混凝土結(jié)構(gòu)形式對(duì)溫度應(yīng)力和裂縫的產(chǎn)生具有重要影響。澆筑區(qū)塊越大,溫度應(yīng)力也越大,也越易產(chǎn)生裂縫。在中海油江蘇 LNG 儲(chǔ)罐承臺(tái)施工階段設(shè)計(jì)中,為了預(yù)防混凝土產(chǎn)生裂縫,將承臺(tái)分成5個(gè)施工段(圖1),按時(shí)間間隔要求依次進(jìn)行澆筑和采用推移式連續(xù)澆筑[1]。

圖1 承臺(tái)混凝土澆筑施工段劃分

2 混凝土配合比設(shè)計(jì)及原材料的選定

優(yōu)化配合比的思路是:利用混凝土的后期強(qiáng)度,采用60d齡期強(qiáng)度來設(shè)計(jì)配合比,達(dá)到降低水泥用量、增加礦物摻和料用量、大幅降低水化熱的目的,同時(shí)使混凝土又具有良好的和易性、可泵性,選用的承臺(tái)基礎(chǔ)C50P8F200混凝土配合比為:水泥∶摻和料(粉煤灰和礦粉)∶砂∶石子∶外加劑∶水(蘇博特高性能復(fù)合減水劑):=269∶196∶777∶1010∶6.98∶143,配制的混凝土坍落度為(200±20)mm。原材料選擇應(yīng)遵循以下原則:

(1)水泥。所用水泥應(yīng)符合現(xiàn)行國家標(biāo)準(zhǔn)GB175—2007《通用硅酸鹽水泥》的有關(guān)規(guī)定。

(2)外加劑。所用外加劑的質(zhì)量及應(yīng)用技術(shù)應(yīng)符合現(xiàn)行國家標(biāo)準(zhǔn)GB8076—2008《混凝土外加劑標(biāo)準(zhǔn)》、GB50119—2013《混凝土外加劑應(yīng)用技術(shù)規(guī)范》以及有關(guān)環(huán)境保護(hù)的規(guī)定。

(3)細(xì)骨料和粗骨料。骨料要求依據(jù) GB 51081-2015《低溫環(huán)境混凝土應(yīng)用技術(shù)規(guī)范》、GB/T 14685-2011《建筑用卵石、碎石》和 JGJ 52-2006《普通混凝土用砂、石質(zhì)量及檢驗(yàn)方法標(biāo)準(zhǔn)》。

(4)拌和水。拌和水的質(zhì)量應(yīng)符合國家現(xiàn)行標(biāo)準(zhǔn) JGJ 63—2006《混凝土用水標(biāo)準(zhǔn)》的有關(guān)規(guī)定。

為達(dá)到工程要求,充分發(fā)揮膠凝材料效用,粗骨料選用粒徑5~25mm,級(jí)配選用連續(xù)級(jí)配,含泥量不得大于2.0%,泥塊含量為0,選用非堿活性的粗骨料。細(xì)骨料采用中粗河砂,其細(xì)度模數(shù)宜為2.3~2.7,含泥量不大于2%,泥塊含量不大于0.5%,可降低混凝土溫升并減少收縮。

大體積混凝土施工中,為降低水泥水化熱的集中且不容易散發(fā)的問題,可適量添加外加劑。一般添加聚羧酸高效減水劑,它具有摻量少、減水率高、保坍性能好、與水泥適應(yīng)強(qiáng)、混凝土收縮小等諸多特點(diǎn),同時(shí)可延遲水化熱散發(fā)時(shí)間避免造成混凝土早期開裂,在承臺(tái)大體積混凝土中應(yīng)用較為廣泛[2]。

3 施工技術(shù)措施

混凝土施工的溫控是大體積混凝土施工的重中之重,一般要求混凝土入模溫度不低于5℃不宜且不超過30℃。本項(xiàng)目LNG儲(chǔ)罐承臺(tái)施工已進(jìn)入冬季,為保證混凝土入模溫度,通常可采取以下措施:

(1)混凝土用的骨料必須清潔,不得含有冰雪和凍塊,以及易凍裂的物質(zhì)。嚴(yán)格控制混凝土水灰比,根據(jù)砂石料含水率調(diào)整施工配合比。取料棧橋需加裝遮雨、雪棚,可有效減少在上料過程中雨、雪落入原材中,預(yù)拌混凝土攪拌時(shí)間應(yīng)較常溫時(shí)間延長(zhǎng)15s~30s,每盤攪拌時(shí)間為150s~165s。采用電加熱棒加熱拌和水的措施使最終混凝土入模溫度不低于5℃,當(dāng)加熱拌和水使混凝土入模溫度達(dá)不到要求時(shí),同時(shí)對(duì)砂、碎石等原材料進(jìn)行覆蓋保溫。

(2) 混凝土在攪拌站出機(jī)后立即進(jìn)行測(cè)溫并記錄該車次混凝土出機(jī)溫度,待運(yùn)輸至現(xiàn)場(chǎng)進(jìn)行澆筑再進(jìn)行測(cè)溫記錄溫度并分析溫度損失保證澆筑時(shí)的入模溫度不低于5℃,澆筑前泵管可采用與施工混凝土同配比的砂漿進(jìn)行預(yù)熱。混凝土澆筑前,應(yīng)清除模板和鋼筋上,特別是新老混凝土交接處的冰雪及垃圾。保溫材料應(yīng)在澆筑前搬運(yùn)至澆筑區(qū)域附近,待澆筑完成后可及時(shí)覆蓋。

(3)承臺(tái)混凝土分層澆筑的同時(shí)應(yīng)及時(shí)覆蓋已澆筑的混凝土,并保證已澆筑的混凝土被上層混凝土覆蓋前實(shí)測(cè)溫度不得低于2℃。本工程承臺(tái)面積較大,混凝土澆筑過程中應(yīng)注意避免混凝土溫度的損失,采取合適的澆筑方法和保溫措施。混凝土澆筑時(shí),為盡量減少新澆筑混凝土的暴露面積,宜采用推移式連續(xù)澆筑法、小面積向前推進(jìn),對(duì)于已澆筑完的混凝土表面,及時(shí)覆蓋薄膜、保溫棉被被擋風(fēng)、保溫[3]。

(4)考慮到承臺(tái)大體積混凝土體積巨大,水化熱不容易散發(fā),為降低混凝土內(nèi)外溫差,澆筑常采用分區(qū)、分塊澆筑的澆筑方法,分區(qū)澆筑過程中又可采用分段分層與斜面分層的方式相結(jié)合,且分層厚度不宜超過500mm。經(jīng)實(shí)踐分析,在圓形承臺(tái)施工為降低約束應(yīng)力對(duì)混凝土裂縫的影響,采用跳倉法分區(qū)澆筑施工時(shí),相鄰分區(qū)澆筑間隔應(yīng)不少于7天。分層澆筑過程中,混凝土澆筑可從一端底層開始,逐漸上移到頂,以縮小混凝土暴露面積,降低混凝表面因接觸冷空氣造成迅速降溫,同時(shí)確保分層時(shí)間不能超過初凝時(shí)間避免產(chǎn)生冷縫。

(5)為防止集中堆料,先振搗出料點(diǎn)的混凝土,使之形成自然坡度,然后成行列式由下而上進(jìn)行全面振搗,混凝土振搗應(yīng)快插慢拔,插點(diǎn)要均勻排列,每點(diǎn)間距30~40cm為宜,每一插點(diǎn)振搗時(shí)間以20~30s為宜,以混凝土表面呈水平并出現(xiàn)均勻的水泥漿和不再冒氣泡時(shí),不顯著下沉表示已振實(shí)即可停止振搗。每個(gè)階段考慮采用6臺(tái)以上振動(dòng)棒振搗混凝土。混凝土需振搗密實(shí),嚴(yán)防漏振。采用2次振搗工藝,以提高混凝土密實(shí)度,對(duì)大面積的板面要進(jìn)行拍打振實(shí)去除浮漿,實(shí)行3次抹面,以減少表面收縮裂縫。

4 混凝土養(yǎng)護(hù)、測(cè)溫控制

混凝土養(yǎng)護(hù)前,應(yīng)避免太陽光暴曬,并且需進(jìn)行保溫、保濕養(yǎng)護(hù),避免溫度、濕度的急劇變化,并避免振動(dòng)以及外力的擾動(dòng)。混凝土養(yǎng)護(hù)時(shí)間應(yīng)在14d以上。混凝土應(yīng)連續(xù)養(yǎng)護(hù),養(yǎng)護(hù)期內(nèi)要始終保持混凝土表面保持濕潤和適宜的溫度。

大體積混凝土施工時(shí),由水泥水化放熱引起的混凝土內(nèi)部劇烈溫升以及內(nèi)外溫差易導(dǎo)致混凝土產(chǎn)生溫度裂縫,因此保證大體積混凝土硬化質(zhì)量的關(guān)鍵是防止或減少溫度裂縫,為此,需掌控其內(nèi)外溫度變化,落實(shí)保溫措施[4]。

(1)每個(gè)施工段布置3臺(tái)EX4/Cu50型測(cè)溫儀,澆筑前預(yù)埋測(cè)溫點(diǎn),每塊施工區(qū)域 3個(gè),記錄混凝土溫度變化值。

(2)每個(gè)測(cè)溫點(diǎn)設(shè)4個(gè)傳感器,分別測(cè)混凝土底、中、表面溫度及大氣溫度。澆筑過程中、完成后均需測(cè)溫度變化,記錄14d 內(nèi)每 2 h 的溫度。

(3)專人負(fù)責(zé)測(cè)溫和養(yǎng)護(hù),根據(jù)采集的測(cè)溫和天氣預(yù)報(bào)資料進(jìn)行數(shù)據(jù)分析,通過對(duì)基礎(chǔ)內(nèi)外溫差和基礎(chǔ)降溫速率的測(cè)定及比較,采取必要措施。如降溫速率過快應(yīng)加大保護(hù)層覆蓋厚度。當(dāng)降溫梯度超過2℃/d 時(shí)應(yīng)加強(qiáng)養(yǎng)護(hù)保溫,升、降溫階段嚴(yán)禁隨意揭開養(yǎng)護(hù)材料。

(4)當(dāng)混凝土內(nèi)部溫度與大氣溫度差值恒小于25℃,且大氣溫度不低于 +5℃ 時(shí),方可逐步拆除保溫。

(5)在測(cè)溫保溫階段,要加強(qiáng)巡檢。特別是大風(fēng)天氣,發(fā)現(xiàn)塑料掀起等異常情況及時(shí)組織人員處理。

(6)對(duì)于大體積混凝土施工,養(yǎng)護(hù)和澆筑同樣重要,保濕是前提,控制降溫速度是關(guān)鍵,監(jiān)測(cè)是保障。

5 保溫層計(jì)算及保溫效果

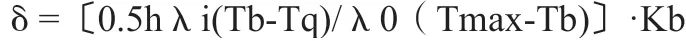

(1)保溫層厚度計(jì)算:

式中:δ為保溫材料厚度/m;h為混凝土結(jié)構(gòu)的實(shí)際厚度/m;λi為保溫材料導(dǎo)熱系數(shù),W/(m·K);Tb為混凝土澆筑體表面溫度/℃;Tq為混凝土達(dá)到最高溫度(澆筑后3~4d)時(shí)的大氣平均溫度/℃;λ0為混凝土導(dǎo)熱系數(shù),W/(m·K);Tmax為混凝土的最高溫度/℃;Kb為傳熱系數(shù)修正值,取1.3~2.0。

本項(xiàng)目h取1.4m,λi取0.03W(m·K),λ0取2.33W/(m·K),Tmax-Tb取最大溫差25℃,根據(jù)以往項(xiàng)目施工經(jīng)驗(yàn)Tb取值為35℃,實(shí)測(cè)Tb為2.7攝氏度,Kb取1.3。則本項(xiàng)目所需保溫材料的厚度為:

δ=0.5×1.40×0.03×32.3×1.3/(2.33×25)=0.015m

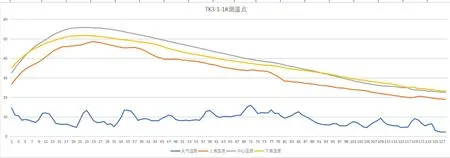

保溫效果:本項(xiàng)目施工過程中,采用一層塑料薄膜,加一層棉被的保溫措施,有效地保住了混凝土表面的潮濕和溫度,既有利于表層混凝土強(qiáng)度的增長(zhǎng),又使降溫階段不致出現(xiàn)干燥收縮[5]。

圖2 儲(chǔ)罐承臺(tái)施工段1測(cè)溫曲線圖

6 結(jié)束語

由于嚴(yán)格加強(qiáng)施工過程的監(jiān)管,做好事前、事中控制,江蘇濱海LNG項(xiàng)目22萬m3LNG儲(chǔ)罐承臺(tái)混凝土裂縫得到有效的控制。經(jīng)檢測(cè)統(tǒng)計(jì),3#、4#儲(chǔ)罐承臺(tái)裂縫均少于同類型項(xiàng)目且均未出現(xiàn)超過規(guī)范及設(shè)計(jì)文件要求的0.3mm及以上寬度的裂縫。