超長沖程抽油機運行參數對舉升效果影響

侯宇 張婉情 王洋 孫延安 汪清波 鞏宏亮 戚興 張凱波 鄭東志 董巧玲 徐福軍

(1.大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室)

隨著某油田開發的不斷深入,低產低滲井逐年增多[1],針對常規游梁式抽油機效率低、桿管偏磨嚴重、管理難度大等問題,開展了超長沖程采油技術研究,取得了良好的應用效果。隨著超長沖程抽油機推廣應用規模逐年擴大,如何優化調整運行參數使舉升效率提高是一個十分重要的研究方向[2-3]。

1 超長沖程抽油機概況

超長沖程抽油機以長沖程、低沖次、大泵徑機采系統為目標,在機、桿、泵3個方面完成了技術創新,實現了“超長沖程,超低沖次”的舉升理念[4]。

1.1 技術原理及構成

通過控制系統驅動電動機正、反轉,經行星減速器同軸減速后帶動滾筒旋轉,驅動柔性繩、井下抽油桿及超長沖程抽油泵完成整個采油過程[5],超長沖程抽油機現場見圖1。

1)動力驅動系統:采用永磁同步電動機和行星減速器一體化集成設計,直接驅動井下載荷,優化整機結構,提高傳動效率。

2)柔性光桿:內部采用多重鋼絲纏繞結構,提高抗拉、抗彎強度;外部采用特殊高分子涂層,實現上、下沖程交變載荷下,與內部鋼絲繩形變一致,保證可靠密封,延長使用壽命。

3)超長沖程抽油泵:針對50 m超長沖程抽油泵運輸和下井困難問題,研發了多級泵筒連接工藝技術,采用特殊加工工藝,實現泵筒連接內徑同心度小于0.02 mm,內孔與連接螺紋同軸度小于0.01 mm,多級泵筒無縫同軸連接。

圖1 超長沖程抽油機現場

1.2 技術優勢

1)系統效率高:超長沖程、超低沖次的運行方式,沖程損失比例小,僅為常規抽油機的1/13,大幅提高泵效[6]。

2)檢泵周期長:同排量情況下,超長沖程抽油機每天沖次僅為常規游梁式抽油機的1/60,桿管磨損次數顯著降低。

3)清蠟效果好:配備專用井筒刮蠟器,隨抽油桿往復運動對全井筒進行清蠟。

4)管理效率高:通過控制裝置直讀日產液量、動液面、電參及功圖等參數,降低人工成本。

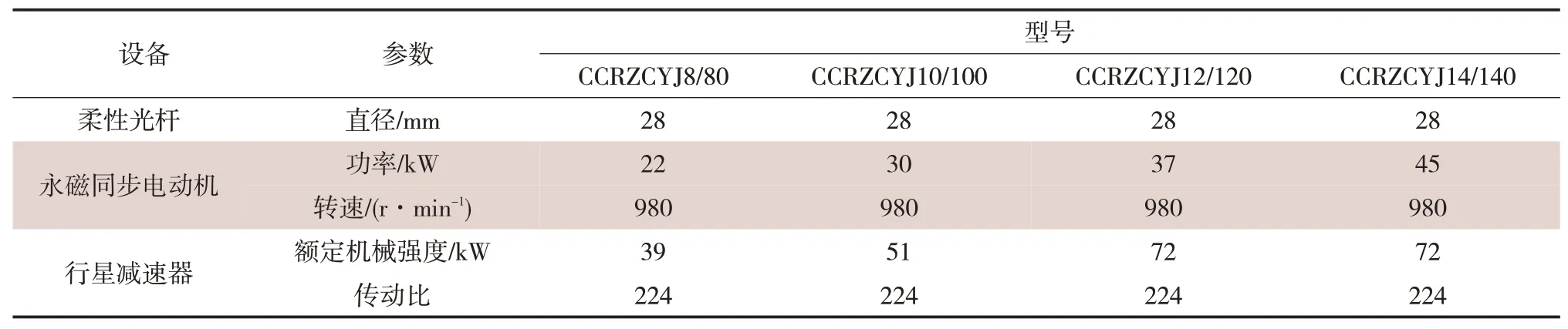

1.3 技術系列化

目前,超長沖程抽油機已形成產品系列化,共有4種機型,技數參數見表1,滿足井斜角≤30°、泵掛深度≤1 500 m、日產液量≤40 m3機采井舉升需求,如表1所示。

2 運行參數調節方法

2.1 沖程調節

與游梁式抽油機相比,超長沖程抽油機的主要特點在于沖程1~50 m范圍內無級可調,現場實際應用過程中,考慮到井下防沖距及滾筒安全繩等長度要求,一般將沖程設定在48 m左右[7],沖程調節操作可直接在控制柜操作面板及觸摸顯示屏上完成。

2.2 沖次調節

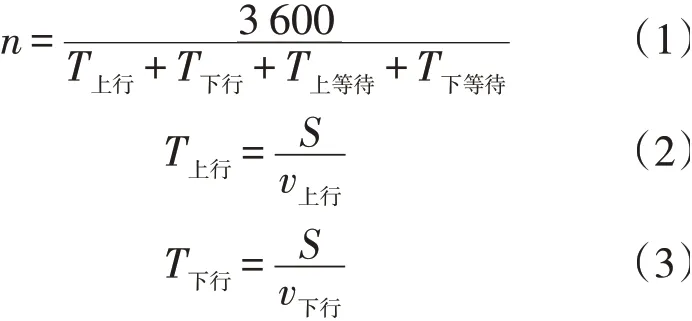

超長沖程抽油機沖次在1~8次/h無級可調[8],具體是通過改變上行繩速、下行繩速、上等待時間及下等待時間運行參數來實現,其計算公式為:

式中:n為沖次,次/h;T上行為上行程時間,s;T下行為下行程時間,s;T上等待為上死點等待時間,s;T下等待為下死點等待時間,s;S為沖程,m;v上行為上行繩速,m/s;v下行為下行繩速,m/s。

2.2.1 繩速調節

游梁式抽油機常規工作運行參數為沖程3 m,沖次6次/min,經過計算可知,光桿運行速度為0.6 m/s。超長沖程抽油機目前現場柔性光桿運行速度為0.06~0.21 m/s,平均繩速0.12 m/s,與游梁式抽油機相比,光桿運行速度大幅降低。

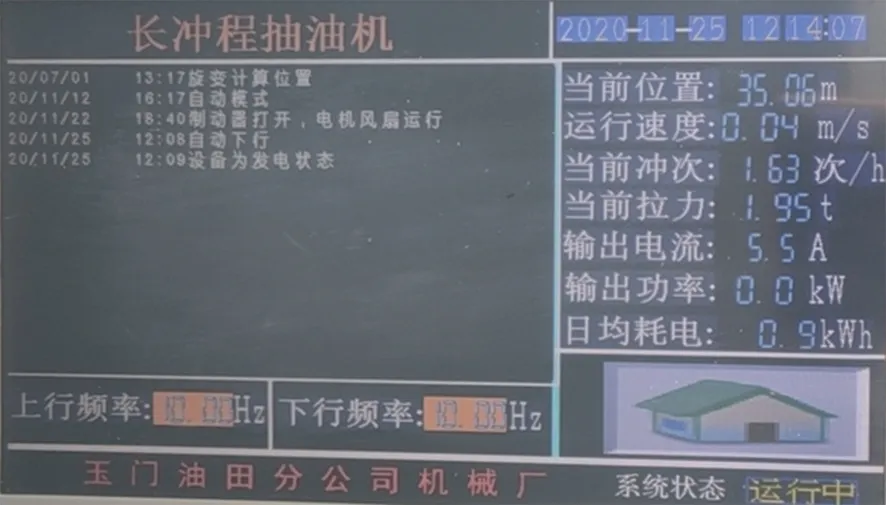

柔性光桿上、下行程運行速度是通過調節電動機上、下運行頻率來實現的。控制柜顯示主界面見圖2,點擊主界面“上行頻率”、“下行頻率”數字處,輸入需要調節的頻率即可。需注意單次調節頻率勿大于10 Hz,以免對機器造成損傷,如需進行大幅調速,可通過少量多次的操作方式完成。

式中:k為比例系數;f上行為上行頻率,Hz;f下行為下行頻率,Hz。

圖2 控制柜顯示屏主界面

2.2.2 等待時間調節

超長沖程抽油機可通過調節等待時間實現間歇采油[9]。控制柜顯示屏安裝參數設定界面見圖3,在顯示屏上點擊“菜單”鍵,進入“安裝參數設置”頁面,單擊“上等待時間”及“下等待時間”,輸入需要調節的等待時間即可完成調節。

圖3 控制柜顯示屏安裝參數設定界面

表1 超長沖程抽油機不同型號下的額定載荷對比

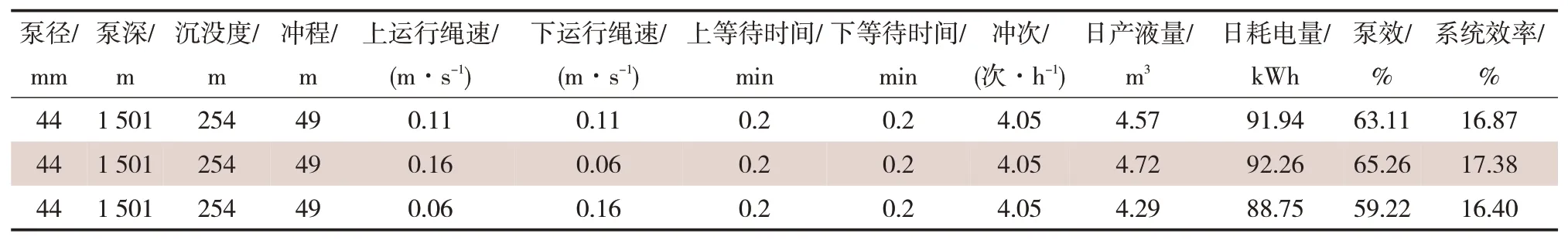

表2 不同運行繩速現場測試

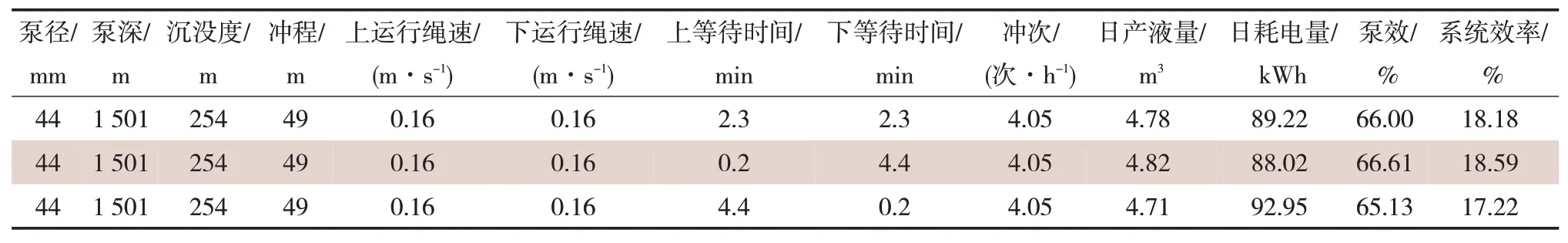

表3 不同等待時間現場測試

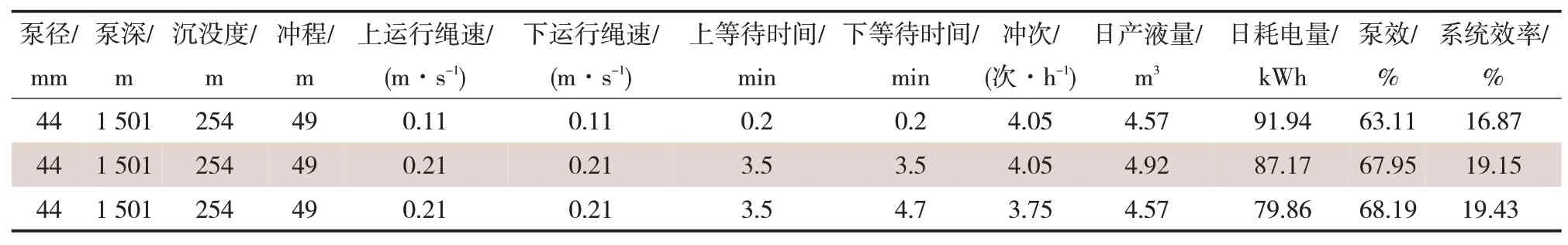

表4 相同日產液量下不同沖次現場測試

3 不同運行參數對舉升效果影響測試

超長沖程抽油機現場應用節能提效效果明顯,適用于φ38 mm、φ44 mm、φ51 mm、φ70 mm、φ80 mm五種抽油泵,推廣數量逐年攀升,但目前缺少統一的參數優化調整標準[10]。為進一步挖掘設備潛力,提升舉升效率,在A采油廠B井開展了不同運行參數下舉升效果現場試驗,本次試驗保持泵徑、泵深、沖程不變,主要探究不同運行繩速、等待時間對泵效及系統效率的影響,為超長沖程抽油機參數優化調整提供指導方向及理論支撐。

3.1 不同運行繩速對舉升效果影響測試

保持沉沒度、沖次及等待時間不變,通過調節上、下運行繩速,測量B井日產液量及日耗電量變化,不同運行繩速現場測試見表2,隨著上行繩速提高、下行繩速下降,泵效由63.11%提高至65.26%,系統效率由16.87%提高至17.38%。

3.2 不同等待時間對舉升效果影響測試

保持沉沒度、沖次及運行繩速不變,通過調節上、下等待時間,測量B井日產液量及日耗電量變化,不同等待時間現場測試見表3,隨著上等待時間縮短、下等待時間延長,泵效由66%提高至66.61%,系統效率由18.18%提高至18.59%。

3.3 相同日產液量下不同沖次對舉升效果影響測試

根據上述現場測試結果可知,在保持沖次不變的前提下,通過調節上、下運行繩速及上、下等待時間,可有效提高泵效及系統效率,由于優化過程中理論排量沒有發生變化,泵效提高會導致實際日產液量提升,降低井下沉沒度。為保證油井處于合理流壓狀態生產,應在保持日產液量不變的前提下,通過優化調整運行參數,系統效率進一步提高,由19.15%提高至19.43%,相同日產液量下不同沖次現場測試見表4。

4 結論

1)在根據井下液面恢復速度確定超長沖程抽油機沖程及沖次情況下,應適當提高上行繩速、降低下行繩速,減少超長沖程抽油泵上行過程漏失量,提升舉升效果。

2)在確定超長沖程抽油機沖程、沖次及運行繩速情況下,應適當縮短上等待時間、延長下等待時間,保證泵筒內井液充分進入柱塞上方,為超長沖程抽油泵上行過程提液做準備,提升舉升效果。

3)在超長沖程抽油機進行參數優化調整后,為保證處于合理流壓下生產,應在泵效提高的前提下繼續適當延長下等待時間,保持日產液量不變,降低運行沖次,提高油井生產效率,降低生產能耗,進一步提升舉升效果。

4)當油井供液能力較強時,可在降低沖次的前提下適當提高沖次,擴大超長沖程抽油機排量適應性。

5)進行的試驗均在目前設備允許繩速情況下,即最大0.21 m/s,與常規游梁式抽油機光桿運行速度相比還有很大的空間。下步可繼續擴大設備允許繩速,通過試驗找到參數調整臨界點,確定最佳運行繩速,進一步優化超長沖程抽油機現場運行。