生物質直燃電廠超凈排放技術研究

王斌 徐長棱 周軍

摘要:隨著我國對火電廠環保排放要求的提高,對生物質直燃電廠的排放要求也日益嚴格,滿足超凈排放標準已成必然的趨勢。本文針對超凈排放標準,并結合生物質直燃鍋爐煙氣的特性,介紹了生物質直燃電廠常用的幾種脫硝技術,以及幾種適用于生物質直燃電廠典型的超凈排放技術路線,對不同類型超凈排放技術的優缺點進行了分析比較,并對超凈排放技術的發展方向進行了展望。

關鍵詞:生物質直燃電廠? 脫硝? 超凈排放技術? 技術發展方向

產業背景

我國幅員遼闊,農林生物質資源豐富,每年可作為能源利用的生物質資源總量約4.6億t標準煤;其中農業廢棄物資源量約4億t,折算成標準煤約2億t;林業廢棄物資源量約為3.5億t,折合標煤量約為2億t[1]。生物質直燃發電是我國生物質發電最主要的技術路線,占整個生物質發電裝機容量的40%以上。

自從2018國務院發布《打贏藍天保衛戰三年行動計劃》以來,隨著火電廠排放環保要求的提高,對生物質直燃電廠的排放要求也日趨嚴格,不少省份出臺了超凈排放的地方標準。參照燃煤電廠制定的生物質直燃電廠的超凈排放指標,并沒有很好地考慮到生物質直燃電廠的燃料和機組特性,尤其是NOx超凈排放控制的難度遠大于燃煤電廠;生物質直燃電廠為實現超凈排放,需大大增加電廠的建設和運維成本,給電廠的生存和盈利造成了巨大壓力。

生物質直燃電廠常用脫硝技術

生物質直燃電廠鍋爐的煙氣具有含水量高、粉塵密度小、重量輕、鈉鉀等堿金屬含量高、灰熔點低等特性,且生物質燃料的多樣性導致NOx排放濃度的波動性較大;選擇適用于生物質直燃鍋爐煙氣特性的超凈排放技術,特別是控制NOx排放濃度的脫硝技術尤為重要。

SNCR脫硝技術

SNCR(Selective Non-Catalytic Reduction)即選擇性非催化還原技術,原理是不使用催化劑,在鍋爐爐膛適當位置噴入氨基還原劑(如氨水、尿素溶液等),將NOx還原為N2和H2O,反應溫度窗口在850~1100℃左右。SNCR脫硝技術的原理如下:

4NH3+ 4NO +O2→ 4N2+ 6H2O (氨水做還原劑)

2NO+CO(NH2)2 +1/2O2→ 2N2+ CO2+ 2H2O (尿素做還原劑)

SNCR脫硝技術系統簡單、占地面積小,操作方便、能耗低,因此建設周期短,投資和運營成本較低,是生物質直燃電廠最常用的脫硝技術。還原劑噴射位置是影響脫硝效率的關鍵,爐排爐一般選擇在爐膛中上部,循環流化床鍋爐一般選擇在旋風分離器入口位置[2]。但由于生物質直燃鍋爐爐膛溫度較低的影響,SNCR脫硝效率通常在50%~60%左右,單獨使用很難達到NOx超凈排放的要求,需要與其他脫硝技術組合使用。

SCR脫硝技術

SCR(Selective Catalytic Reduction)即選擇性催化還原反應,是通過向合適溫度的煙氣中噴入氨基還原劑,在催化劑的作用下,將其中的NOx還原成N2和H2O,金屬氧化物(如V2O5、MnO2 等)是最常用的SCR工業催化劑。SCR脫硝技術的原理如下:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

6NO+4NH3 →5N2+6H2O

NO+NO2+2NH3→2N2+3H2O

SCR裝置在生物質直燃電廠中通常采用中(低)溫低塵布置,即煙氣通過脫硫除塵后,再通過SCR反應器進行脫硝,避免煙氣粉塵造成催化劑孔堵塞和堿金屬對催化劑的毒化作用[3]。SCR脫硝技術成熟、運行穩定、脫硝效率高,但同時建設期投資和運維成本也較高,除需要蒸汽加熱煙氣外,催化劑也需要定時更換。

PNCR高分子干法脫硝技術

PNCR高分子干法脫硝技術與SNCR技術類似,在鍋爐爐膛適當位置(溫度800~950℃)噴入高分子脫硝劑。脫硝劑主要由高分子還原材料(CnHmNs)組成,還含有緩釋劑、活化劑等輔助成分[4],高溫下氨基和高分子鏈接的化學鍵斷裂后,釋放出大量氨基與煙氣中的NOx反應。PNCR脫硝技術的原理如下:

CnHmNs+NOx→CO2+N2+H2O

PNCR脫硝技術系統簡單、投資省、運行費用低,理論上脫硝效率可達80%,已接近SCR。目前PNCR技術在生物質直燃電廠的應用還處于起步階段,由于沒有統一的技術標準,導致市場成熟度不夠,設備廠家良莠不齊,后續還需制定相應的規范和標準,使PNCR技術獲得市場的進一步認可。

塵硝一體化技術

塵硝一體化技術是通過在復合陶瓷濾筒上加裝脫硝催化劑,將除塵器的濾筒與脫硝催化劑兩者合二為一。脫硫后的高溫煙氣先通過濾筒除去粉塵,再與濾筒壁內催化劑接觸,反應去除煙氣中的NOx,因此塵硝一體化技術不受粉塵性質的影響,避免了催化劑的中毒。

塵硝一體化技術相對于傳統的“布袋除塵+SCR脫硝”技術,占地小、耐腐蝕和高溫性能強、運行和維護成本低。但由于陶瓷濾筒價格較高,且需要定期更換,導致塵硝一體化設備價格昂貴,增加了系統運維費用,一定程度限制了該技術的廣泛應用。

煙氣再循環技術

煙氣再循環技術是一種控制燃燒的技術,通過煙氣再循環風機,將除塵后的潔凈煙氣,按一定比例送入鍋爐一次風、二次風,混合后送入鍋爐,通過降低燃燒區域的O2濃度和燃燒溫度,從而抑制熱力型NOx的生成;再循環風的循環量一般取煙氣量的15%~20%。

國內對于生物質直燃鍋爐煙氣再循環的研究多數還在理論研究和數值模擬階段,浙江大學的研究團隊[5]及山東大學的研究人員[6]都對二次風混合再循環煙氣對生物質鍋爐爐膛燃燒的影響進行了數值模擬,結果表明,煙氣再循環使得爐內O2濃度和燃燒溫度降低,NOx的生成減少。但該技術在實際工程中應用較少,再循環風的配比調節困難,且效果不明顯。

生物質直燃電廠超凈排放典型技術路線

采用“中(低)溫SCR”超凈排放技術

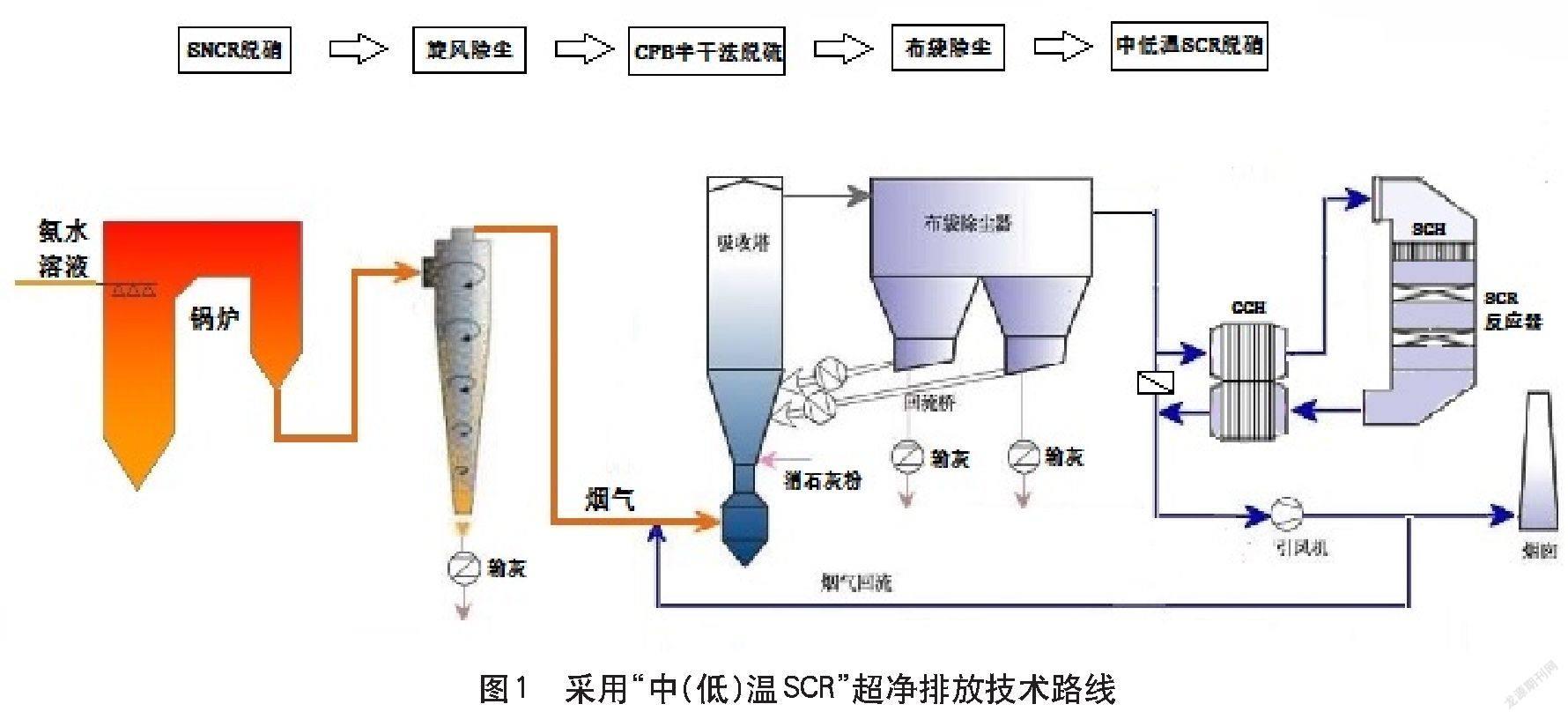

目前生物質直燃電廠最成熟、運行最穩定的超凈排放技術路線是采用了中(低)溫SCR脫硝技術的工藝路線,此技術路線中典型的工藝路線如圖1所示。

首先,通過SNCR脫硝技術,脫除煙氣中約50%的NOx;其次,煙氣經過熱器、省煤器及空預器后進入旋風除塵器去除5μm以上的顆粒;再次,煙氣進入CFB半干法脫硫塔,使SOx排放濃度滿足超凈排放要求;然后,煙氣通過布袋除塵器去除5μm以下的粉塵顆粒,滿足含塵量超凈排放的要求;最后,煙氣通過中(低)溫SCR脫硝滿足NOx超凈排放要求后,通過引風機從煙囪排到大氣,SCR反應器前設置GGH及SGH加熱煙氣,使煙氣溫度滿足SCR催化劑反應溫度。

該工藝路線技術成熟、運行穩定,在生物質直燃電廠應用較為廣泛,例如華潤曹妃甸生物質電廠及寧波明州生物質電廠均采用了此工藝路線。該技術路線缺點是系統復雜、占地較大,需要蒸汽加熱煙氣,且定期需要更換催化劑,因此設備費用和系統運維費用較高。以單臺30MW機組為例,設備費約1800萬元人民幣,SCR年運行費用需要約870萬元人民幣,其中加熱用蒸汽的年運行費用就高達580多萬元人民幣,極大地影響了企業的盈利能力。

采用“PNCR高分子干法脫硝”超凈排放技術

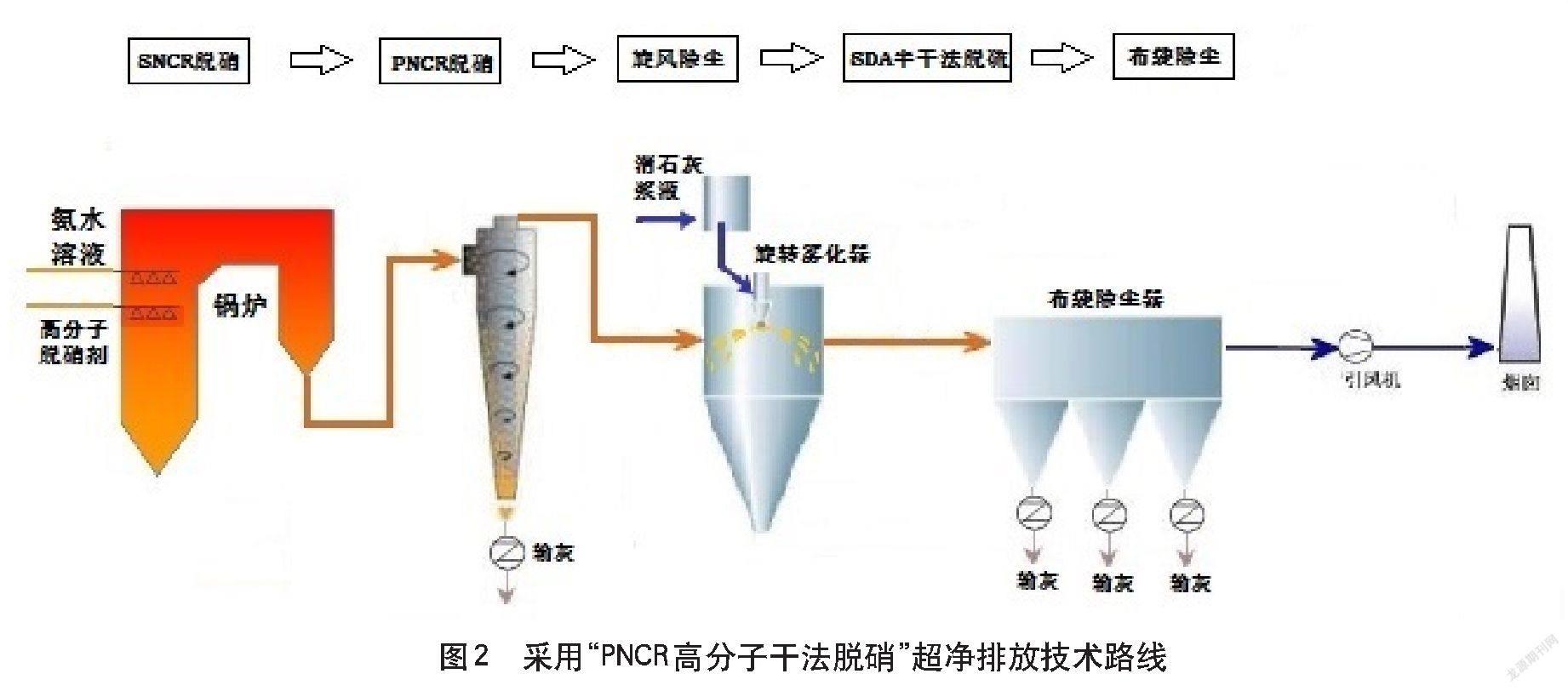

PNCR技術最初應用于燃煤電廠及垃圾焚燒電廠,近幾年才逐步應用于生物質直燃電廠。例如安徽中電鳳臺生物質電廠、山東金緣集團生物質熱電廠等都采用了PNCR技術。采用了PNCR技術超凈排放的典型工藝路線如圖2所示。

首先,通過“SNCR+PNCR”技術,將尿素溶液及高分子脫硝劑噴入鍋爐爐膛,脫除煙氣中的NOx達到超凈排放標準;其次,煙氣經過熱器、省煤器、及空預器后進入旋風除塵器去除5μm以上的顆粒;再次,煙氣進入SDA半干法脫硫塔,使SOx排放濃度滿足超凈排放要求;最后,煙氣通過布袋除塵器去除5μm以下的粉塵顆粒,滿足含塵量超凈排放的要求后,通過引風機從煙囪排往大氣。

該技術路線采用PNCR脫硝技術替代了常規的SCR脫硝技術,節省了設備費用,降低了系統運行能耗。以單臺30MW機組為例,PNCR系統設備費用約230萬元人民幣,不到SCR系統設備費用的一半,年運行費用約450萬元人民幣,其中絕大部分為高分子脫硝劑的費用。此外,PNCR技術特別適用于超凈排放的技術改造項目,改造費用少、新增占地小且改造實施時間短。現階段采用了PNCR脫硝技術的生物質直燃電廠,多數還處于調試階段或運行初期,該技術的運行情況還需要時間來進行進一步的檢驗。

采用“塵硝一體化”超凈排放技術

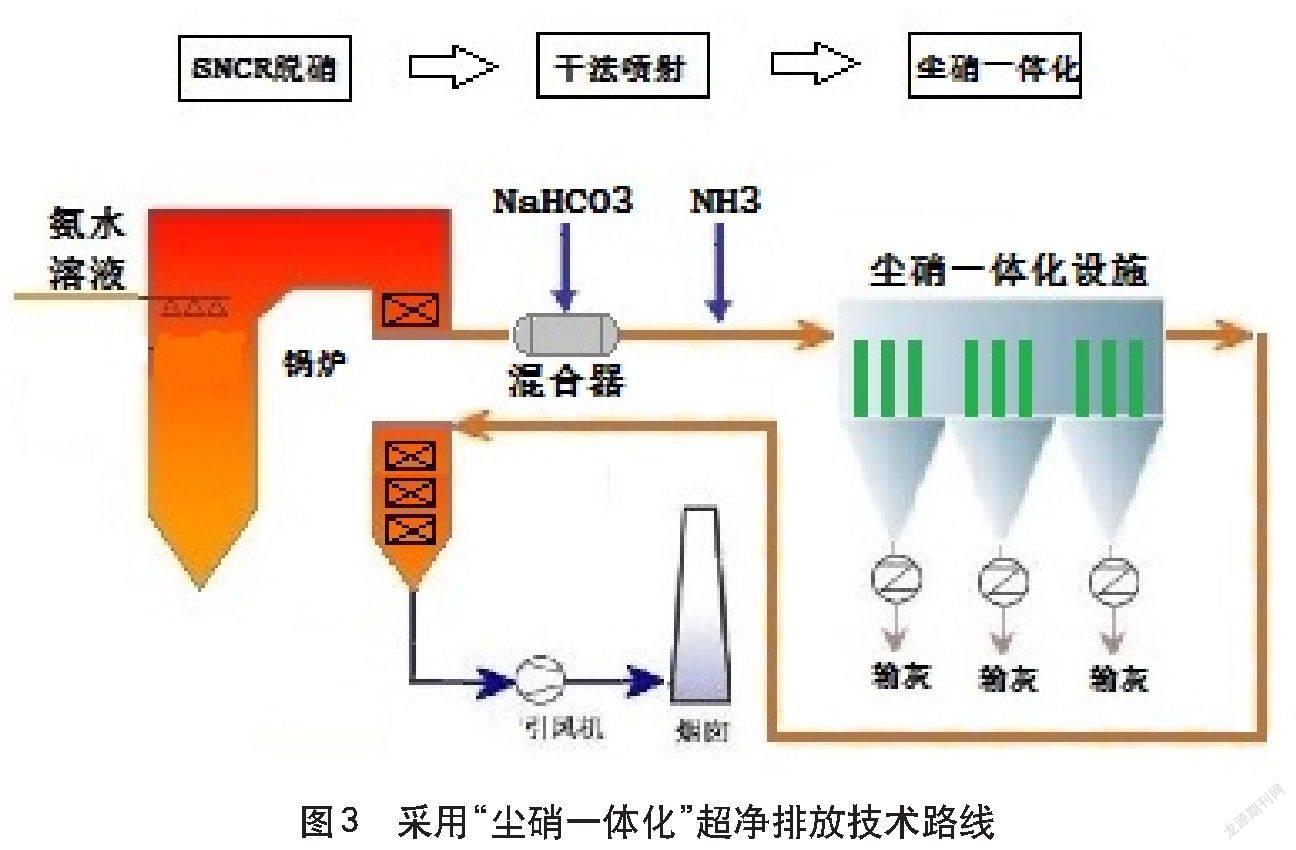

塵硝一體化技術最初應用于玻璃爐窯的尾氣處理,近幾年才逐步應用于生物質直燃電廠。琦泉集團商河玉泉生物質電廠超凈排放技術改造采用了塵硝一體化技術,是國內最早商業化運行的項目,至今已經運行3年,其典型的工藝路線如圖3所示。

煙氣通過SNCR初步脫硝后,從鍋爐尾部的省煤器中間段抽出,煙氣溫度320~400℃。高溫煙氣通過小蘇打干法脫硫后,進入塵硝一體化設備進行脫硝除塵,脫硝除塵后的煙氣達到超凈排放標準,返回鍋爐后端的省煤器,繼續換熱后,最終由引風機從煙囪排往大氣。該工藝路線的脫硫系統也可采用半干法脫硫。該工藝路線需要在鍋爐尾部煙道的省煤器之間預留高溫煙氣接出和返回的接口,會加長鍋爐的尾部煙道,增加鍋爐的制造成本。

采用“塵硝一體化”的超凈排放技術相對于采用常規SCR的技術路線,系統簡單、運行能耗較低,但該技術路線的設備費用太高,以單臺30MW機組為例,系統設備投資約2500~3000萬元人民幣,限制了該技術在生物質直燃電廠的應用。此外,該技術路線也適用于老機組的超凈排放技術改造,可在原有除塵器的位置進行改造,不需額外新增太多占地。隨著技術發展,尤其是解決復合陶瓷濾芯的生產成本問題后,該技術會有較好的市場前景和發展潛力。

結論及展望

從目前市場情況來看,生物質直燃電廠的超凈排放技術還處于起步和發展階段,存在建設投資大、運維成本高、占地大、市場不成熟等一系列問題。因此,著手發展適應于市場需求的生物質直燃電廠超凈排放技術,尤其是控制NOx排放的脫硝技術勢在必行,應著重從以下幾個方面入手。

4.1出臺符合生物質直燃鍋爐煙氣特性的超凈排放標準

國家政策層面,應針對生物質直燃鍋爐的煙氣特性,出臺適用于生物質直燃電廠的超凈排放標準。現階段參考燃煤電廠所制定的超凈排放指標,主要是NOx的超凈排放指標,會極大地增加企業的建設和運維成本。因此,在目前的技術條件下,對生物質直燃電廠實施超凈排放需要在客觀調研的基礎上認真研究討論。

4.2簡化系統配置,減少占地和建設期投資

在穩定排放的基礎上簡化現有生物質直燃電廠超凈排放技術的系統配置,是今后技術發展的主要方向。塵硝一體化技術和PNCR技術可取代SCR脫硝技術,簡化系統工藝、節省占地。研發生產出低成本、高效率的復合陶瓷濾筒,降低該技術建設期的投資費用、延長陶瓷濾筒的更換周期,是塵硝一體化技術的發展方向。PNCR技術的發展方向,一方面需要規范其市場,編制統一的技術標準,另一方面需要解決高分子脫硝劑的生產、運輸和儲存問題,同時還需密切關注和改進在實際應用過程中出現的問題,獲得市場的認可。

4.3減少系統運行維護費用

通過降低生產期間的運行維護成本,提高企業的生存和盈利能力,是生物質直燃電廠超凈排放技術重要的發展方向。SCR運行費用中占比最大的是加熱煙氣所需的蒸汽耗量,若能減少蒸汽耗量,就可有效減少運行費用。低溫SCR技術由于運行溫度低,相比中溫SCR可降低約40%的蒸汽耗量。但低溫型催化劑對于煙氣中的SOx濃度、含水量有更加嚴格的要求,且低溫型催化劑相比中溫型催化劑用量更多、單價更高,而中溫型催化劑脫硝效率更高,排放更穩定,因此低溫SCR的應用還有待于市場的檢驗。此外,如果能夠研發出有效的高溫抗鈉鉀催化劑,解決催化劑堿金屬中毒問題,則可將SCR反應器布置在鍋爐省煤器段,省去了SGH、GGH和加熱用蒸汽,不僅簡化了系統配置,節省了占地,同時也省去了加熱蒸汽的運行成本。

參考文獻

[1] 張晟義,張杰,王童.我國農林生物質發電產業SWOT分析[J].農村經濟與科技,2020,31(7):4-7.

[2] 周建強,高攀,董長青,等.生物質鍋爐脫硝技術及工程應用[J].熱力發電,2018,47(10):1-5.

[3] 薛玉寶,郜光偉,武新虎,等.生物質直燃鍋爐超低排放脫硝技術研究[J].河北電力技術,2020,39(2):29-32.

[4] 張煥亨.PNCR脫硝技術及其試驗研究[J].鍋爐技術,2021,52(4):65-68.

[5] 陸燕寧,章洪濤,許巖韋,等.煙氣再循環對生物質爐排爐燃燒影響的數值模擬[J].浙江大學學報,2019,53(10):1898-1906.

[6] 劉健.煙氣再循環對生物質層燃特性及脫硝性能的影響[D].濟南:山東大學,2020.