某大型國產(chǎn)客機發(fā)動機空中測試平臺引氣模擬系統(tǒng)設(shè)計

王磊

(中國商用飛機有限責任公司上海飛機設(shè)計研究院,上海201210)

0 引言

大型客機發(fā)動機為了獲得CCAR33部型號合格審定批準,需要完成空中測試平臺試驗,確保發(fā)動機性能符合設(shè)計要求。在發(fā)動機空中測試平臺中,引氣負載是對發(fā)動機性能影響最大的功率提取負載,因此需要研制一套能真實模擬原型機引氣的引氣模擬系統(tǒng),并安裝在發(fā)動機空中測試平臺上,從而確保發(fā)動機順利取得適航批準。

由于引氣系統(tǒng)關(guān)乎飛機座艙內(nèi)供氣、機翼防冰等重要功能,因此,國內(nèi)外有關(guān)研究者對引氣系統(tǒng)的性能及故障開展了大量的研究。宋俊虓等[1]、趙競?cè)龋?]對飛機氣源系統(tǒng)的動態(tài)特性開展了研究,研究結(jié)果表明該系統(tǒng)對引氣動態(tài)特性一維流動模擬較為準確,但是無法開展三維仿真特性模擬;潘明旭[3]、朱明[4]對飛機氣源系統(tǒng)的故障模式開展了研究,結(jié)果表明系統(tǒng)測試方法可有效維護和隔離引氣故障;段小維等[5]開展了飛機飛行臺發(fā)動機引氣負載系統(tǒng)方案設(shè)計,然而該設(shè)計并未進行地面試驗驗證;A.B.Evan[6]、A.J.Yuhas等[7]對不同發(fā)動機開展了引氣對性能的影響分析;F.Conan等[8]、鄧皞等[9]、張皓光等[10]介紹了引氣動態(tài)仿真的CFD建模方法;S.R.Wellborn等[11]、B.A.Leishman等[12-13]介紹 了引氣 口設(shè)計 方法,并分析了引氣入口對系統(tǒng)動態(tài)特性的影響;趙斌等[14]分析了引氣對跨音軸流壓氣機性能的影響;R.Gomes等[15]開展了引氣系統(tǒng)動態(tài)性能研究。總之,已有的研究大多借助于仿真工具,且仿真模型缺少真實原型機數(shù)據(jù)的驗證,而實際適航驗證試驗需要能夠模擬真實原型機的引氣模擬系統(tǒng)。

在發(fā)動機空中測試平臺中,引氣模擬系統(tǒng)與原型機上的引氣系統(tǒng)有很大差異。首先,原形機引氣流量由空調(diào)、機翼防冰等用氣系統(tǒng)控制,而測試平臺上沒有空調(diào)、機翼防冰等用氣系統(tǒng),導(dǎo)致引氣流量無法控制;其次,原形機上引氣系統(tǒng)與空調(diào)、機翼防冰系統(tǒng)等的信號交聯(lián)通過控制器內(nèi)部通信,而空中測試平臺無用氣系統(tǒng),進而無法完成此類內(nèi)部通訊。

本文針對引氣流量無法控制問題,采用孔板限流方法,進行不同構(gòu)型下孔板設(shè)計,針對無法內(nèi)部通訊問題,單獨開發(fā)出引氣系統(tǒng)控制器(BMC)與試驗臺進行通訊交流,研制引氣模擬系統(tǒng),并通過地面臺架試驗進行驗證。

1 引氣模擬系統(tǒng)設(shè)計原理

1.1 引氣模擬系統(tǒng)功能

為確保空中測試平臺引氣模擬系統(tǒng)能夠真實模擬原型機引氣系統(tǒng)的功能、性能,本文研制引氣模擬系統(tǒng),該系統(tǒng)的預(yù)期靜態(tài)和動態(tài)特性如下:引氣溫度調(diào)節(jié),引氣壓力調(diào)節(jié),引氣流量調(diào)節(jié)。

1.2 引氣負載模擬設(shè)計

某大型國產(chǎn)客機發(fā)動機空中測試平臺引氣模擬系統(tǒng)采用發(fā)動機中壓級/高壓級兩級引氣,經(jīng)壓力調(diào)節(jié)關(guān)斷活門(PRSOV)進行壓力調(diào)節(jié),后經(jīng)預(yù)冷器被來自發(fā)動機外涵道的低溫風(fēng)扇引氣冷卻,經(jīng)高壓管路將調(diào)節(jié)后的空氣供給下游。風(fēng)扇空氣活門(FAV)控制風(fēng)扇進氣的流量使預(yù)冷器熱邊引氣溫度冷卻至要求值。高壓活門(HPV)實現(xiàn)發(fā)動機不同引氣口之間的切換。

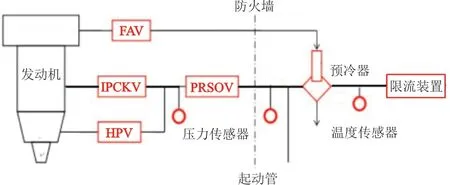

與原型機相比,由于沒有下游的用氣系統(tǒng),而是直接通過排氣管路排出機外。沒有下游用氣系統(tǒng),意味著空中測試平臺的引氣系統(tǒng)沒有下游負載和流量控制。因此,采用孔板限流環(huán)原理,設(shè)計空中測試平臺引氣負載模擬系統(tǒng)的物理架構(gòu)如圖1所示。

圖1 引氣模擬系統(tǒng)物理架構(gòu)Fig.1 Physical configuration of simulated bleed air system

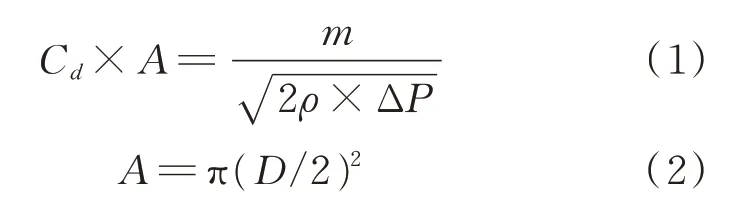

引氣負載模擬系統(tǒng)中孔板限流環(huán)計算方法為

式中:A為孔板流通面積;Cd為流量系數(shù),一般取0.610~0.843;m為 質(zhì) 量 流 量;ρ為 密 度;ΔP為壓差。

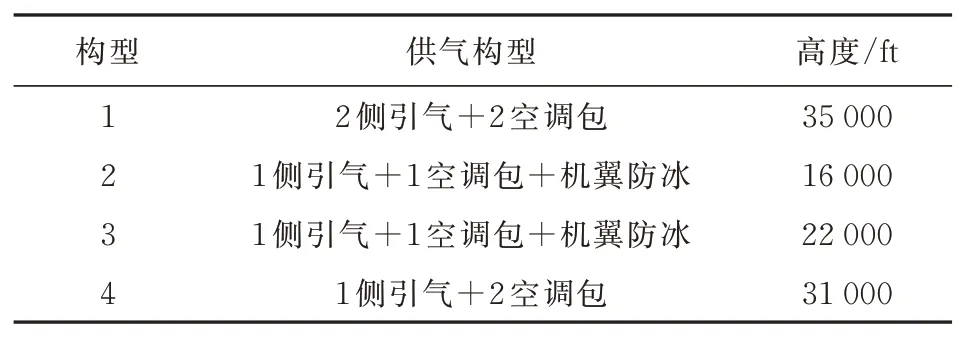

為了保證發(fā)動機空中測試平臺試驗真實模擬原型機,考慮下游空調(diào)、機翼防冰等主要用氣系統(tǒng),模擬各種供氣的構(gòu)型,設(shè)計四種構(gòu)型限流環(huán),如表1所示(其中1 ft=0.304 8 m),滿足不同狀態(tài)的引氣負載模擬。

表1 引氣模擬系統(tǒng)限流環(huán)設(shè)計構(gòu)型Table 1 Orifice design configuration of simulated bleed air system

1.3 引氣控制設(shè)計

1.3.1 控制架構(gòu)

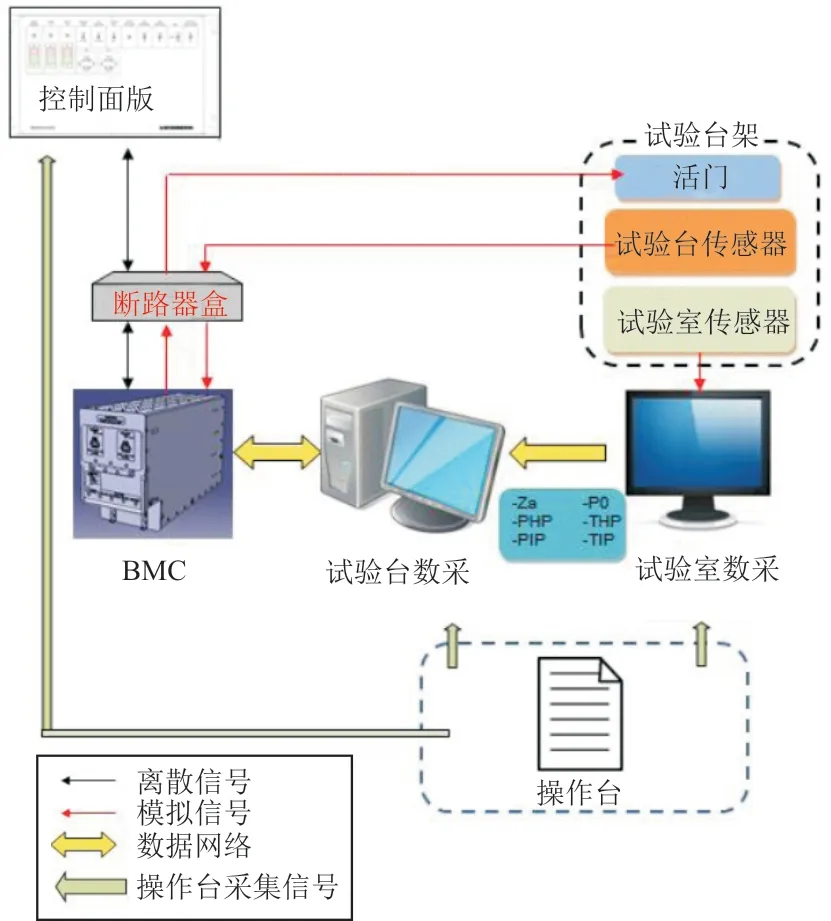

空中測試平臺上沒有原型機的用氣系統(tǒng),內(nèi)部無法與用氣系統(tǒng)通訊,因此針對空中測試平臺特點,采用空臺外部控制方式,并單獨研制引氣系統(tǒng)控制器(BMC),解決與用氣系統(tǒng)通訊的問題。

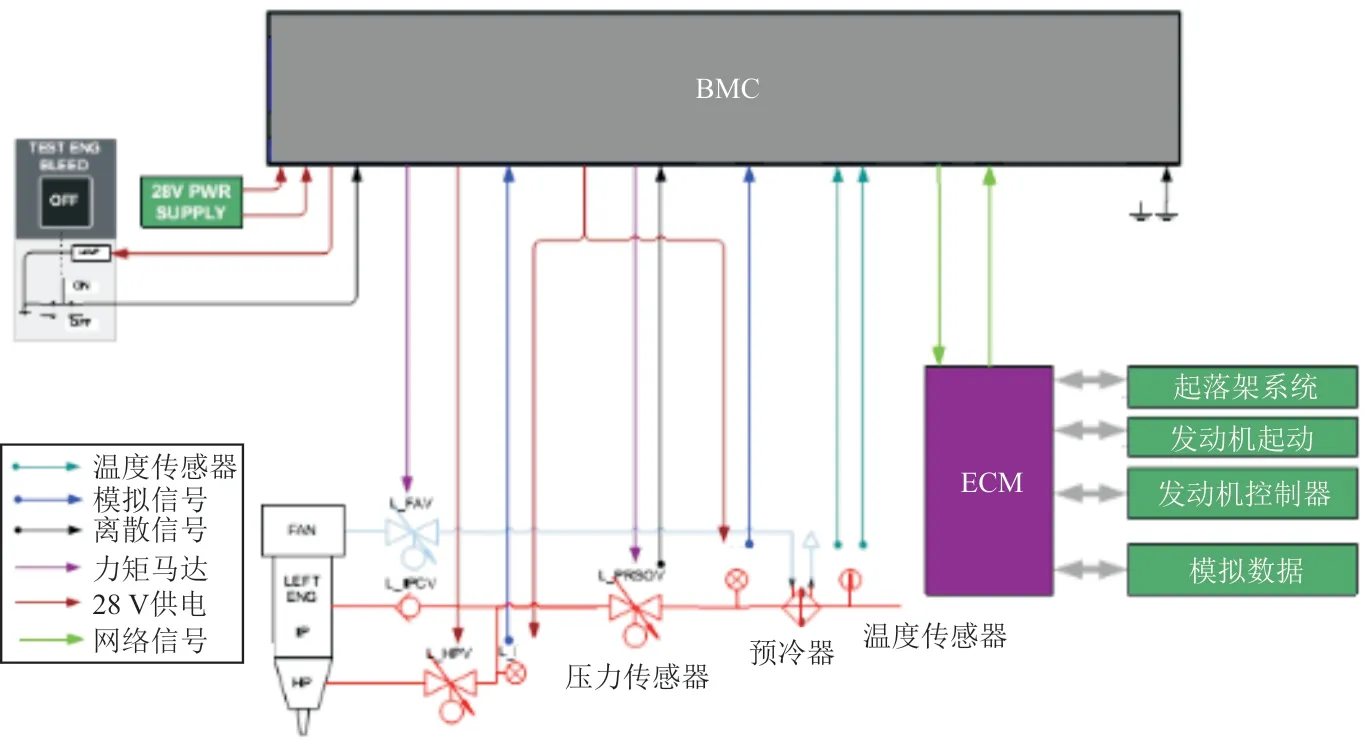

BMC與空中測試平臺通訊通過電子控制模塊(ECM)完成。ECM傳輸系統(tǒng)外部信號供BMC進行系統(tǒng)控制,BMC向ECM發(fā)送引氣系統(tǒng)控制、指示告警和維護信息。ECM與空中測試平臺的模擬控制面板、前起落架系統(tǒng)、發(fā)動機起動活門、發(fā)動機控制器(FADEC)以及信號模擬系統(tǒng)通過ARINC 429總線交聯(lián),如圖2所示。

圖2 引氣模擬系統(tǒng)控制架構(gòu)Fig.2 Control configuration of simulated bleed air system

1.3.2 引氣溫度控制

氣源系統(tǒng)溫度調(diào)節(jié)功能通過預(yù)冷器、風(fēng)扇空氣活門、溫度傳感器及BMC來實現(xiàn)。溫度傳感器測出預(yù)冷器出口溫度,并將信號傳遞給BMC,經(jīng)過控制器運算并輸出信號來調(diào)節(jié)風(fēng)扇空氣活門的開度,改變風(fēng)扇空氣流量,從而將預(yù)冷器出口溫度控制在合適的范圍內(nèi)。

1.3.3 引氣壓力控制

氣源系統(tǒng)壓力調(diào)節(jié)關(guān)斷功能由壓力調(diào)節(jié)關(guān)斷活門、壓力傳感器及BMC實現(xiàn)。壓力傳感器采集活門下游引氣壓力,并將信號傳遞給BMC,經(jīng)過控制器運算并輸出信號來調(diào)節(jié)活門的開度,進而將上游壓力控制到合適的值從而滿足用氣系統(tǒng)需求。

1.3.4 引氣口自動切換控制

氣源系統(tǒng)可通過高壓活門的開啟和關(guān)閉來自動選擇從發(fā)動機壓氣機中壓級或高壓級引氣,當發(fā)動機中壓壓力不足時,BMC打開高壓活門,系統(tǒng)從發(fā)動機高壓級引氣。發(fā)動機壓力、溫度信號均來自發(fā)動機控制器FADEC。FADEC信號由ECM模塊傳至BMC。

2 引氣模擬系統(tǒng)驗證

2.1 地面試驗臺架設(shè)計

本試驗采用一臺獨立的計算機與BMC通過ARINC 429通訊。計算機可模擬ECM把飛行高度、環(huán)境壓力、中壓和高壓的引氣溫度/壓力同步提供給BMC,同時也能記錄所有BMC通過總線發(fā)出的系統(tǒng)參數(shù)。

試驗設(shè)計了單獨的控制面板,可以模擬所有離散的輸入?yún)?shù),同時也可以手動關(guān)閉HPV和PRSOV等功能,控制方式與空中測試平臺引氣模擬系統(tǒng)相同。試驗臺架原理圖如圖3所示。

圖3 地面試驗臺架原理圖Fig.3 Schematic of ground test rig

2.2 地面試驗結(jié)果

試驗依據(jù)系統(tǒng)設(shè)計需求,對需求進行逐項試驗驗證。以單引氣供單空調(diào)包兩側(cè)機翼防冰構(gòu)型為例,即孔板限流環(huán)構(gòu)型2,對主要特性驗證進行說明。

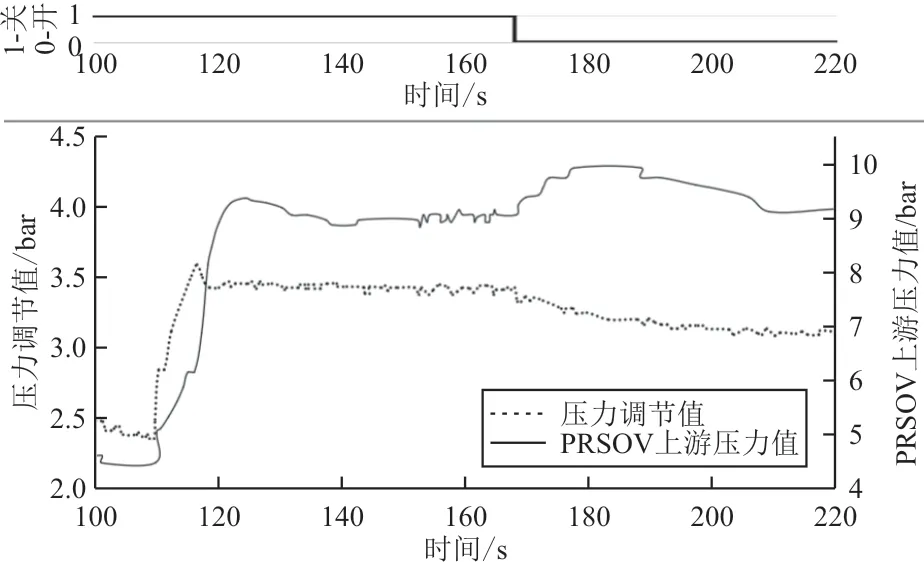

(1)引氣壓力調(diào)節(jié)特性驗證

單引氣空調(diào)包兩側(cè)機翼防冰構(gòu)型的壓力調(diào)節(jié)需求驗證試驗結(jié)果如圖4所示。

圖4 單引氣單空調(diào)包兩側(cè)機翼防冰構(gòu)型的壓力調(diào)節(jié)驗證試驗結(jié)果Fig.4 Pressure regulation test result for single bleed dual pack wing anti-ice on configuration

從圖4可以看出:引氣模擬系統(tǒng)在防冰系統(tǒng)打開時可以把引氣壓力調(diào)節(jié)到3.5 bar,與原型機引氣系統(tǒng)壓力調(diào)節(jié)值3.5 bar靜態(tài)特性要求一致;上游引氣壓力波動后,引氣模擬系統(tǒng)在20 s內(nèi)能使壓力調(diào)節(jié)波動幅值小于±0.14 bar,符合原型機引氣系統(tǒng)的動態(tài)特性要求;引氣模擬系統(tǒng)在防冰系統(tǒng)關(guān)閉時可以把引氣壓力調(diào)節(jié)到3.1 bar,與原型機引氣系統(tǒng)壓力調(diào)節(jié)值3.1 bar靜態(tài)特性要求一致。

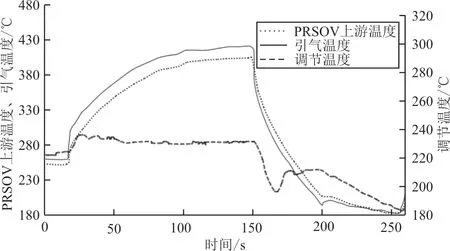

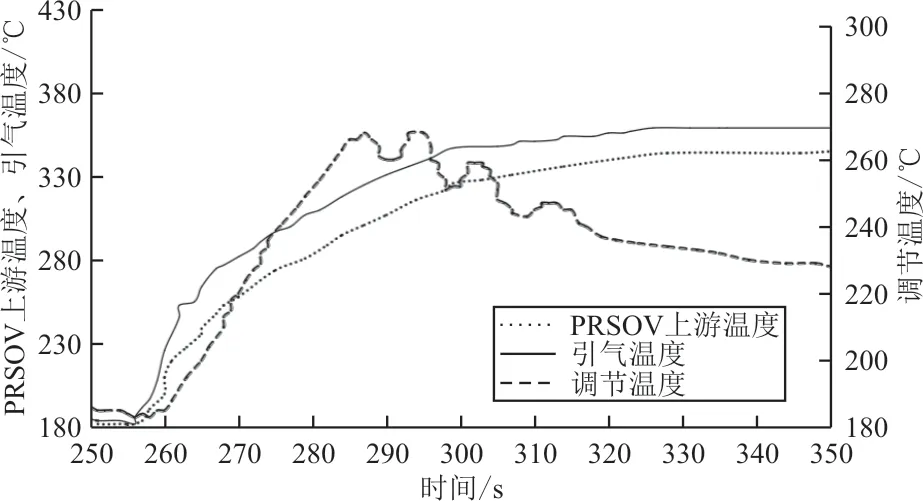

(2)引氣溫度調(diào)節(jié)特性驗證

單引氣單空調(diào)包兩側(cè)機翼防冰構(gòu)型的溫度調(diào)節(jié)需求驗證試驗結(jié)果如圖5~圖6所示。

圖5 單引氣單空調(diào)包兩側(cè)機翼防冰構(gòu)型的溫度調(diào)節(jié)驗證試驗結(jié)果1Fig.5 Temperature regulation test result 1 for single bleed single pack wing anti-ice on configuration

圖6 單引氣單空調(diào)包兩側(cè)機翼防冰構(gòu)型的溫度調(diào)節(jié)驗證試驗結(jié)果2Fig.6 Temperature regulation test result 2 for single bleed single pack wing anti-ice on configuration

從圖5可以看出:引氣模擬系統(tǒng)防冰系統(tǒng)工作時可以把引氣溫度調(diào)節(jié)到225℃,與原型機引氣系統(tǒng)溫度調(diào)節(jié)值225℃靜態(tài)特性要求一致。

從圖6可以看出:上游引氣溫度波動后,空中測試平臺引氣系統(tǒng)在引氣溫度超過232℃后63 s內(nèi)能使引氣溫度調(diào)節(jié)到225℃,溫度調(diào)節(jié)波動幅值小于±7℃,符合原型機引氣系統(tǒng)該狀態(tài)下的動態(tài)特性要求。

(3)引氣流量調(diào)節(jié)特性驗證

單引氣單空調(diào)包兩側(cè)機翼防冰構(gòu)型的流量調(diào)節(jié)需求驗證試驗結(jié)果如圖7所示,可以看出:引氣模擬系統(tǒng)開啟時,引氣流量迅速上升,10 s后壓力調(diào)節(jié)值穩(wěn)定在3.5 bar,引氣流量在5 s內(nèi)穩(wěn)定在目標值1.42 kg/s,引氣流量精度控制在5%以內(nèi),符合原型機引氣系統(tǒng)該狀態(tài)下的動態(tài)特性要求。

3 結(jié)論

(1)本文針對某型發(fā)動機的空中測試平臺試驗內(nèi)容及要求,結(jié)合發(fā)動機飛行臺,設(shè)計研發(fā)了一套發(fā)動機空中測試平臺引氣負載系統(tǒng)。該系統(tǒng)實現(xiàn)了對發(fā)動機各狀態(tài)設(shè)計值范圍內(nèi)發(fā)動機引氣的控制及監(jiān)控,引氣溫度、壓力一定范圍內(nèi)可調(diào),引氣量滿足發(fā)動機空中測試平臺需求,并且完成了多個狀態(tài)下地面的引氣試驗。

(2)該系統(tǒng)能夠按試驗要求模擬發(fā)動機空中測試平臺引氣過程,真實模擬原型機引氣系統(tǒng)靜態(tài)和動態(tài)特性,滿足發(fā)動機空中測試平臺設(shè)計指標及功能要求。