基于SOPC 的石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng)

范勁松,崔 躍,葉 苗,李 歡

(中國石油天然氣股份有限公司西南油氣田分公司重慶氣礦,重慶 401120)

S135鉆桿是石油、天然氣開發(fā)過程中的重要鉆井機(jī)具,可以承受巨大的壓力、扭矩和轉(zhuǎn)速,但磁性材料產(chǎn)品的各種缺陷是現(xiàn)代工業(yè)機(jī)器的嚴(yán)重隱患[1-2]。漏磁檢測最初由傳統(tǒng)檢測演變而來,其原理是在材料周圍增加外來磁場,使磁力線在被檢測材料中改變磁通路徑,檢測出具有缺陷的磁性材料。當(dāng)經(jīng)過缺陷處時(shí)會(huì)產(chǎn)生缺陷漏磁場,以判斷漏磁場的存在[3]。許志浩基于有限元法檢測方鋼表面具有裂紋的漏磁場[4]。戴光等通過研究缺陷金屬表面與近表面的漏磁場,仿真分析了缺陷參數(shù)對漏磁場的影響[5]。此外,國外學(xué)者采用非接觸式的無線紅外激光方法進(jìn)行檢測,但使用此類方法檢測鉆桿漏磁時(shí)誤差較大,且檢測結(jié)果易受溫度影響[6-8]。

設(shè)計(jì)了基于SOPC 的石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng),采用互相關(guān)測距算法控制,并通過SOPC系統(tǒng)完成,具有精度高、能耗低的特點(diǎn)。該系統(tǒng)基于Ahera 公司的Nios II 概念,在FPGA 上搭建Nios II 雙核系統(tǒng)。系統(tǒng)的硬件部分由SOPC 模塊、AGC 模塊、超聲波發(fā)收模塊、功率放大模塊組成。軟件部分主要由數(shù)據(jù)采集模塊、數(shù)據(jù)計(jì)算模塊、顯示模塊組成。通過系統(tǒng)測試,可以精準(zhǔn)檢測石油S135 鉆桿的漏磁現(xiàn)象。該系統(tǒng)在檢測中存在的測量誤差在可接受范圍內(nèi),在工程應(yīng)用中具有良好的效果。

1 石油S135 鉆桿漏磁檢測系統(tǒng)方案設(shè)計(jì)

1.1 檢測方法的確定

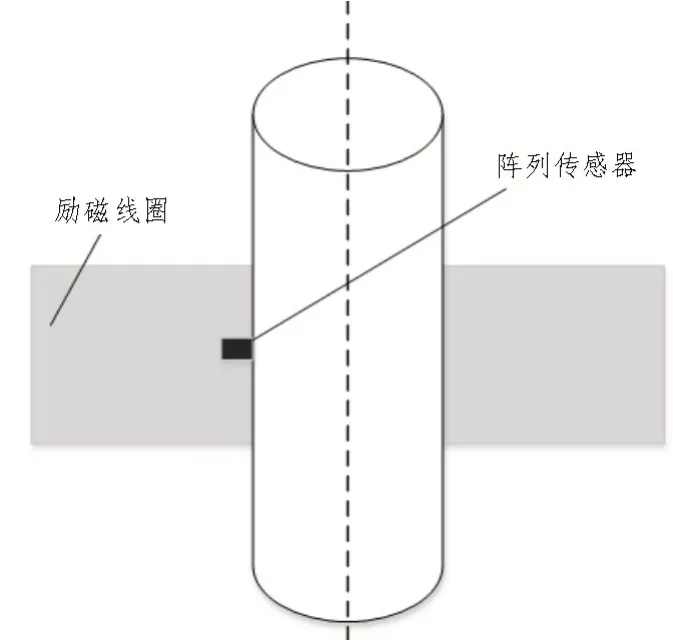

石油S135 鉆桿漏磁檢測方法的形式較多,但每種方法均存在優(yōu)缺點(diǎn),需要綜合考慮多種因素,如鉆桿的材質(zhì)、檢測效率、檢測精度等,因此,選擇合適的漏磁檢測方法極為重要[9]。目前,較為主流的檢測方法是采用探測鉆桿表明渦流或漏磁以及內(nèi)部缺陷的超聲波組合方法。該方法可以大幅度提高檢測的效率,但精度無法保證[10]。文中基于SOPC 方法,采用超聲波檢測法探測石油S135 鉆桿漏磁。漏磁檢測原理圖,如圖1 所示。其優(yōu)點(diǎn)如下:

1)可做到石油S135 鉆桿的內(nèi)外表面無損探傷,且從設(shè)備的角度考慮易于安裝、成本較低;

2)彌補(bǔ)了常規(guī)檢測方法的缺陷,可較為方便地維修與更換探頭;

3)采用超聲波檢測方法,可快速實(shí)現(xiàn)縱向與橫向缺陷的匹配。

圖1 鉆桿漏磁檢測原理示意圖

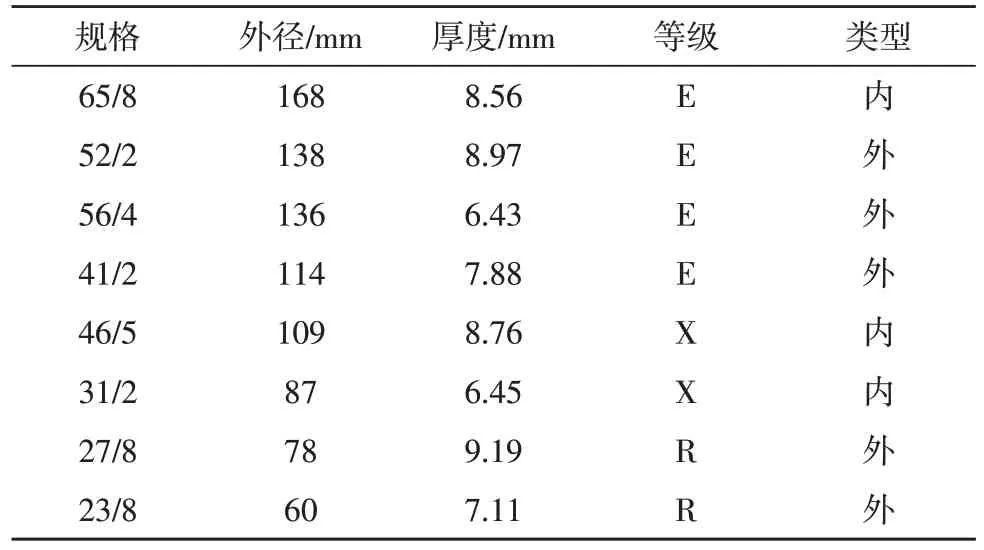

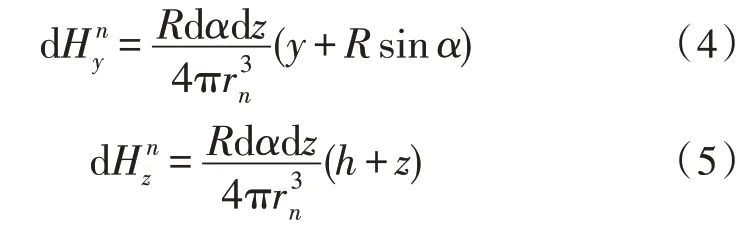

美國石油學(xué)會(huì)(API)于2001 年10 月制定規(guī)范[11],按照石油鉆桿的外徑不同可以將鉆桿分為8 類,其桿體外徑介于60~170 mm 之間。8 種石油鉆桿的主要規(guī)格參數(shù)如表1 所示。

表1 常用石油S135鉆桿主要參數(shù)

1.2 漏磁場特征分析

鉆桿能否繼續(xù)使用,取決于通孔的檢測效果,在檢測期間通孔處于傳感器的不同位置。若檢測到的信號(hào)幅值一致性較高,則可以判斷鉆桿的使用效果良好[12-13]。為了達(dá)到更優(yōu)地檢測效果,對Φ為1.6 mm 通孔的漏磁場進(jìn)行分析。鐵磁材料由飽和狀態(tài)過渡到欠飽和狀態(tài)是漏磁檢測的關(guān)鍵問題,由于石油S135 鉆桿在漏磁處的磁通量下降,此處的磁阻也因此增大。周圍的磁場線發(fā)生畸變,通過傳感器采集到漏磁信號(hào),在上位機(jī)顯示漏磁缺陷信息。由于石油S135 鉆桿在磁場飽和狀態(tài)可避免磁化強(qiáng)度的變化,研究過程中需要建立鉆桿的磁偶極子模型。假設(shè)通孔的一面為N 極,另一面為S 極,通孔半徑為R,磁場密度為σn,磁載荷微量dq可表示為:

距離向量r、磁場向量dH與磁載荷微量dq之間的關(guān)系為:

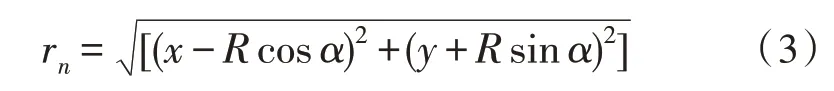

僅考慮通孔的N 極(y<0)和α,且傳感器的提離值用h表示,磁荷微量到鉆桿漏磁表面上方任意一點(diǎn)的距離,可表示為:

假設(shè)磁場密度值為1,若距離為rn時(shí),可推導(dǎo)出漏磁場的y、z方向分量為:

因此,石油S135 鉆桿通孔的整個(gè)缺陷漏磁場的y方向分量為:

2 系統(tǒng)硬件設(shè)計(jì)

2.1 系統(tǒng)整體硬件設(shè)計(jì)

基于SOPC 的石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng)的硬件設(shè)計(jì)總體框圖如圖2 所示。該系統(tǒng)由SOPC 模塊、AGC 模塊、超聲波發(fā)收模塊、功率放大模塊組成。由于超聲波在空氣中傳播時(shí)會(huì)受到氣溫的影響,因此在電路中增加溫度補(bǔ)償電路模塊。該模塊可以抑制溫度的變化感知幅度,從而提高漏磁的檢測精度。

圖2 系統(tǒng)硬件總體框圖

2.2 SOPC系統(tǒng)模塊

SOPC 模塊是石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng)的核心部件,硬件內(nèi)部的機(jī)器語言由VerilogHDL編譯完成,并同時(shí)轉(zhuǎn)換為底層的機(jī)器語言,系統(tǒng)芯片選用Stratix Ⅱ型FPGA。SOPC 內(nèi)部結(jié)構(gòu)如圖3 所示。數(shù)字/模擬信號(hào)模塊、溫度補(bǔ)償模塊、頻率發(fā)生器模塊分別采集數(shù)字信號(hào)、時(shí)鐘信號(hào)、溫度信號(hào),信號(hào)經(jīng)過處理后傳輸至測距模塊,即完成信號(hào)處理后的輸出結(jié)果。

圖3 SOPC內(nèi)部結(jié)構(gòu)圖

2.3 溫度補(bǔ)償模塊

石油S135 鉆桿漏磁采用超聲波進(jìn)行檢測,而超聲波的傳播速度受溫度影響較大,其關(guān)系可用式(7)表示:

式中,T表示石油S135 鉆桿漏磁缺陷處周圍的平均溫度。

溫度補(bǔ)償模塊可進(jìn)行溫度的采集工作,溫度補(bǔ)償會(huì)引起超聲波波速發(fā)生變化,若μ為補(bǔ)償因子,δ為擾動(dòng)因子,則其變化值可用式(8)表示:

2.4 超聲波發(fā)射、接收電路

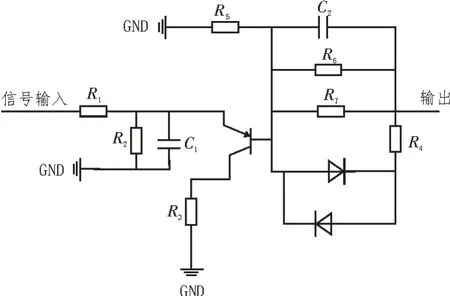

超聲波模塊由發(fā)射、接收電路組成。其電路圖如圖4 和圖5 所示。電路中的超聲波傳感器換能器的中心頻率高于電力系統(tǒng)額定頻率,為69 kHz。SOPC 系統(tǒng)中的震蕩頻率由頻率發(fā)生器產(chǎn)生,最終轉(zhuǎn)換成電壓為200 V 的脈沖。該脈沖對換能器產(chǎn)生作用,可引起信號(hào)接收電路發(fā)生信號(hào)偏移[14-16]。超聲波接收電路由兩部分組成,分別為信號(hào)放大電路和信號(hào)濾波電路,兩者共同完成信號(hào)的接收與處理工作。由于接收電路的接收信號(hào)相對較弱,SOPC 系統(tǒng)無法精確采集。故將接收到的信號(hào)放大1 000 倍,形成正反饋?zhàn)饔茫岣邫z測系統(tǒng)的穩(wěn)定性。

圖4 超聲波發(fā)射電路

圖5 超聲波接收電路

2.5 自動(dòng)增益電路

采集到的超聲波信號(hào)幅值波動(dòng)較大,需控制其增益,采用精度高、共模抑制比高、可編程性的AD620AN 放大器。

在檢測石油S135 鉆桿是否漏磁的過程中,返回的超聲波回波信號(hào)幅值變化較大,需要對其進(jìn)行控制[17]。該控制電路采用可編程性的AD620AN 放大器抑制超聲波回路信號(hào)的幅值以提高信號(hào)的共模抑制比與精度。該電路的放大增益可表示為:

式中,rG為等效電阻,單位為kΩ。

3 軟件系統(tǒng)設(shè)計(jì)

3.1 數(shù)據(jù)采集模塊軟件設(shè)計(jì)

數(shù)據(jù)采集模塊的軟件部分實(shí)現(xiàn)石油S135 鉆桿漏磁的模擬信號(hào)經(jīng)A/D 轉(zhuǎn)換器操作后,得到可識(shí)別的數(shù)字信號(hào)。通過定義的IP內(nèi)核實(shí)現(xiàn)AD7710對模擬信號(hào)的操控,設(shè)計(jì)的核心是儲(chǔ)存實(shí)施過程中的測量信號(hào)。而在系統(tǒng)中片上存儲(chǔ)器一般被看作采集處理器,與顯示處理器共享數(shù)據(jù)存儲(chǔ)區(qū)域,成為兩者進(jìn)行數(shù)據(jù)交互的中間通道。但當(dāng)兩者同時(shí)處理共享區(qū)域內(nèi)的數(shù)據(jù)時(shí),系統(tǒng)會(huì)發(fā)生數(shù)據(jù)紊亂,從而導(dǎo)致崩潰的局面。此時(shí),需要使用Mutex core 控制處理器對該系統(tǒng)進(jìn)行訪問。數(shù)據(jù)計(jì)算、顯示模塊軟件流程圖如圖6所示。

圖6 數(shù)據(jù)計(jì)算、顯示模塊軟件流程圖

數(shù)據(jù)采集模塊程序由Altera公司設(shè)計(jì)的QuartusⅡ軟件編譯完成,底層采用匯編語言完成,核心包括溫度補(bǔ)償采集與互相關(guān)法測距,另外還包括鍵盤掃描子程序。數(shù)據(jù)采集模塊的軟件部分設(shè)計(jì)均在新版本Nios II嵌入式處理器系統(tǒng)軟件開發(fā)工具Nios II SBT上完成。

3.2 軟件設(shè)計(jì)

數(shù)據(jù)計(jì)算、顯示模塊是系統(tǒng)的另一重要組成部分。在該模塊前,首先需要建立石油S135 鉆桿的磁鏈曲線。通過擬合方式將測得的數(shù)據(jù)代入計(jì)算,最終將計(jì)算得到的結(jié)果展示在顯示系統(tǒng)上。在石油S135 鉆桿周圍用磁場監(jiān)測裝置對磁場濃度進(jìn)行測量,記錄場強(qiáng)并輸入系統(tǒng)。使用最小二乘法擬合方程,如式(10)所示。

式中,y為磁場強(qiáng)度,x為電壓值,a、b為擬合參數(shù),可由下列方程求出:

上述最小二乘法的擬合工作均在集成開發(fā)環(huán)境中完成,采用Ahera 公司開發(fā)的Character LCD 作為Nios II 與液晶屏的Avalon 接口。

4 系統(tǒng)測試

對石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng)的可靠性進(jìn)行相關(guān)測試,利用實(shí)驗(yàn)室中的DE2.115 進(jìn)行性能測試。在DE2.115 中,植入Cyclone IV 系列的SOPC 模塊。該模塊同時(shí)具備HD44780 和LCDl602的功能,提高了系統(tǒng)測試的準(zhǔn)確性。將自動(dòng)化檢測系統(tǒng)的軟件程序拷貝到開發(fā)板,利用某地石油S135鉆桿漏磁數(shù)據(jù)進(jìn)行實(shí)驗(yàn),并采用多組實(shí)驗(yàn)進(jìn)行對照。

利用前期處理的漏磁信號(hào)片段作為信號(hào)輸入,在實(shí)驗(yàn)室中模擬9 種漏磁現(xiàn)象,采集多組數(shù)據(jù)集,形成實(shí)驗(yàn)樣本庫。通過神經(jīng)網(wǎng)絡(luò)訓(xùn)練得到權(quán)值與閾值,將帶識(shí)別的信息再次輸入網(wǎng)絡(luò)中,進(jìn)行漏磁檢測識(shí)別。實(shí)驗(yàn)中,模擬的輸入節(jié)點(diǎn)數(shù)的漏磁信號(hào)片段長度為250,隱含層節(jié)點(diǎn)數(shù)為5 個(gè),輸出節(jié)點(diǎn)數(shù)為2個(gè),共有9 種漏磁缺陷。其測試結(jié)果,如表2 所示。

表2 測試結(jié)果

經(jīng)過計(jì)算分析可知,雖然該系統(tǒng)在檢測中仍存在一定程度的測量誤差。但此誤差在可接受范圍內(nèi),在工程應(yīng)用中具有良好的效果,基本與設(shè)計(jì)的預(yù)期標(biāo)準(zhǔn)誤差相符。

5 結(jié)論

針對石油鉆桿漏磁檢測精度問題,設(shè)計(jì)了基于SOPC 的石油S135 鉆桿漏磁自動(dòng)化檢測系統(tǒng)。結(jié)合該系統(tǒng)的實(shí)際要求,確定了鉆桿漏磁的檢測方案,并應(yīng)用磁場的有限元分析研究缺陷檢測方案。該系統(tǒng)的數(shù)據(jù)處理系統(tǒng)與控制系統(tǒng)均通過SOPC 系統(tǒng)實(shí)現(xiàn),充分利用了FPGA 的硬件資源。融合自動(dòng)增益電路與溫度補(bǔ)償電路,可在線升級軟件安裝包,且結(jié)構(gòu)簡單、精度較高、應(yīng)用前景廣闊。