基于SOLIDWORKS 與ADAMS 的自動貼標機構仿真及優化設計

陸武慧,趙 哲

(1.西安航空職業技術學院通用航空學院,陜西西安 710089;2.陜西科技大學 機電工程學院,陜西西安 710021)

貼標機是將標簽或商標貼在產品上的一種常見的設備,是現代包裝不可缺少的組成部分。產品走向市場前,必須經過包裝、貼標和打碼等環節才能裝箱入庫。主要適用于在線路板、汽車精密部件、紙盒、雜志、手機電池、醫藥、日化等小尺寸平面物料上進行高精度準確貼標的理想設備,使產品標識更美觀。魏會芳等利用機器人機構完成對熱卷鋼材頂面和側面的標記[1]。張付祥等提出了3T2R 混聯機構,對其進行了運動學分析及工作空間研究[2]。

貼標機是包裝或者運輸生產線上重要的一個環節設備,且結構比較復雜。貼標機構是保證貼標效果及效率的關鍵部分,根據貼標的具體工作要求,貼標機構應該具有足夠的速度以及一定的工作能力[3-4]。文中提出的貼標機構的基本機構是五桿機構,具有傳遞路徑短、結構簡單緊湊、容易制造生產等優點。隨著自動化生產技術的日益發展,貼標機在自動化生產線上具有非常廣泛的應用,貼標機技術從手工貼標、半自動貼標到自動貼標,發生了巨大的變化。文中對貼標機的機構設計與建模仿真進行了分析,為實際物理樣機的生產提供了依據,對其進一步優化設計和提高生產效率提供了參數支持[5-8]。

1 貼標機的機構分析

如圖1 所示的貼標機的機構包括曲柄、連桿、后搖桿、貼標桿、前搖桿、標簽和標簽盒。當曲柄1 轉動時,帶動連桿2、后搖桿3、貼標桿4 和前搖桿5 轉動,后搖桿3 和前搖桿5 固結在地面上,通過連桿機構驅動貼標桿4 在標簽盒7 前方的標簽6 處吸取標簽,之后,通過貼標桿4 的運動粘貼到自動化生產線批量生產的產品上,然后往復運動,實現貼標動作。自動貼標機的機構本質上可簡化為連桿機構,貼標機的機構運動簡圖如圖1 所示。

圖1 貼標機的機構簡圖

且桿3 和桿5 滿足θ5=θ3-π。

將閉環矢量方程寫成三角函數形式,并消去θ5,得到位置方程:

方程組中θ1為初始條件給定值,θ2、θ3、θ4、θ6為未知量。該方程組為非線性超越方程組,可以先利用作圖法給出各角度的估計值,再利用牛頓-辛普森方法迭代求得各桿角度的數值解。

位置方程對時間求導,得到速度方程:

速度方程對時間求導,得到加速度方程:

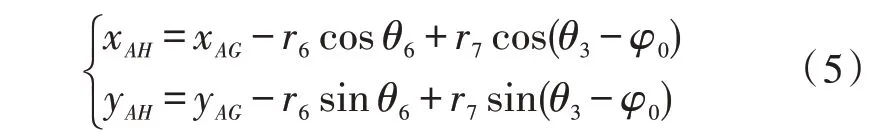

由圖中矢量關系可知,貼標點H的位置方程如下:

對貼標點H的位置方程求導,得到貼標點H的速度方程如下:

對貼標點H的速度方程求導,得到貼標點H的加速度方程如下:

由此可以求得貼標點H的位置、速度、加速度特性。

2 仿真模型建立

2.1 貼標機的機構建模

當前,虛擬樣機技術廣泛應用于機械制造、設計研發等多個領域,它充分借助計算機軟件,建立產品和設備的三維實體模型,在三維模型的基礎上,完成運動學和動力學模型的仿真模擬,為產品的設計、研發和制造提供基礎和依據。通過在計算機軟件上建立虛擬樣機,對其動力學模型進行仿真計算、分析和優化,用仿真的方式創新了傳統實際樣機的試驗環節[9-10]。

ADAMS 是一種可實現三維建模及運動仿真的虛擬樣機軟件,用戶可以對所研究機構進行運動學和動力學仿真,可以確定部件在對應時間下的位移、速度和加速度等參數。同時,通過動力學模型,可以仿真計算出各構件的力、力矩等涉及到的參數[11-12]。

產品三維建模是進行運動學和動力學仿真模擬的前提,三維模型的建立也為導入到動力學仿真軟件提供了依據。根據貼標機構的結構特點,其簡化模型包括曲柄、連桿、前后搖桿、貼標桿、標簽盒等尺寸信息。在SOLIDWORKS 軟件中對貼標機的機構進行三維建模,建立自動化傳送帶,并在傳送帶上均勻布置建模需要貼標的批量產品,完成貼標機的機構建模。

2.2 貼標機動力學仿真模型建立

動力學仿真軟件ADAMS,不僅可以作為機械系統進行運動學和動力學仿真分析的工具,而且它具備多種接口,可以作為虛擬樣機的開發工具,適合多種開放性程序類型,為產品和設備樣機的二次開發提供平臺和基礎[12-13]。

利用SOLIDWORKS 軟件強大的三維建模功能,在該軟件中建立好實體模型,導出ADAMS 軟件能夠讀取的parasolid 格式,在動力學軟件ADAMS 中導入該格式的貼標機三維模型,檢查當前軟件中模型相應的參數設置,修改零件名稱、材料和顏色等。然后,對其添加運動副和驅動,從而建立貼標機的動力學模型,為其進行運動分析和軌跡判斷打好基礎。在貼標機三維模型建立的基礎上,添加各項運動副信息。

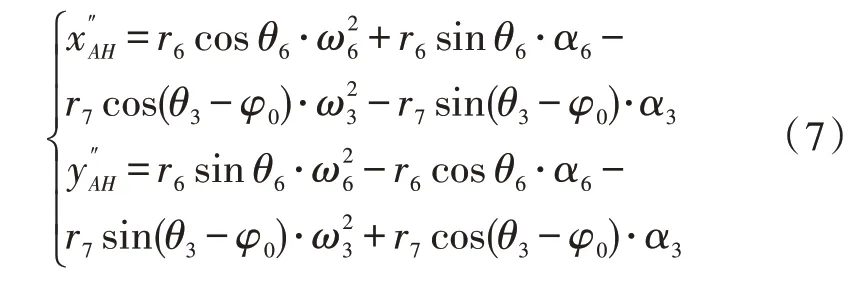

添加約束如下:1)7 個旋轉副:在電機與貼標機曲柄之間建立旋轉副約束,使貼標機曲柄能夠隨著電機的轉動而旋轉;貼標機曲柄和連桿之間建立旋轉副約束,形成鉸鏈;貼標機連桿和貼標桿之間建立旋轉副,形成鉸鏈約束;后搖桿與貼標桿之間建立旋轉副,形成鉸鏈約束;前搖桿與貼標桿之間建立旋轉副,形成鉸鏈。前搖桿和后搖桿各自的轉動形成兩個旋轉副;2)給傳送帶上設置移動副,當添加移動速度后,被貼標的物品將隨著傳送帶移動到貼標的位置;3)傳送帶上物品與傳送帶之間建立固定副約束[14-16]。

設置初始條件,定義曲柄驅動和傳送帶移動速度等參數,從而建立起貼標機的動力學模型,如圖2所示[17-18]。

圖2 貼標機構的動力學模型

3 模型仿真分析

3.1 驗證機構合理性

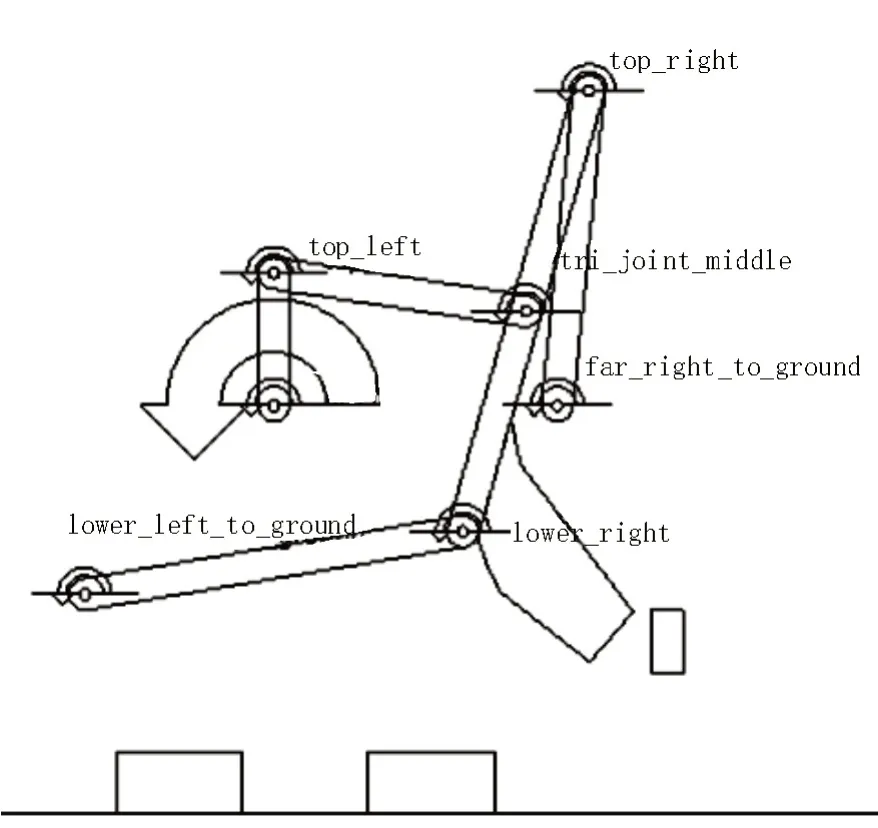

根據貼標機的機構實際運動過程,設置仿真時間為3 s,步數為1 000 步,對貼標機的機構進行運動學仿真計算,在貼標桿末端設置一個測量標記點,在ADAMS 仿真模型中,該點命名為trace_point,位于貼標桿末端位置,通過運動仿真模擬,從而得到貼標機中貼標桿末端的位移曲線。

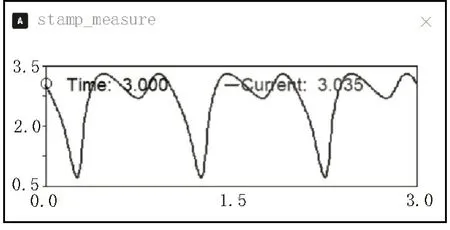

以貼標機中貼標桿的末端為研究點,貼標機的位移曲線光滑、平穩,具有周期性,如圖3 所示。貼標桿在標簽盒粘貼過程中存在位移的小幅變動,運行過程平穩、無死點,驗證了貼標機采用該連桿機構的合理性。

3.2 曲柄長度對貼標特性的影響

圖3 貼標桿末端位移圖

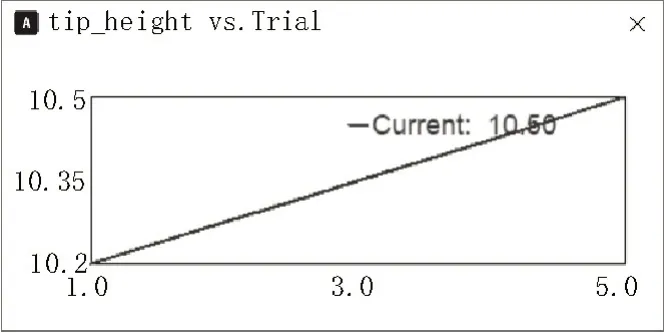

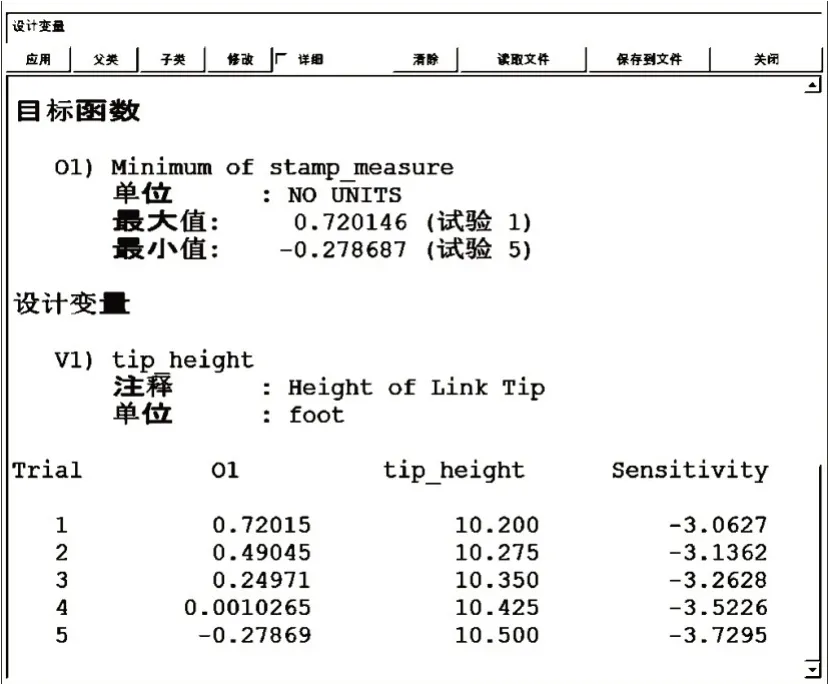

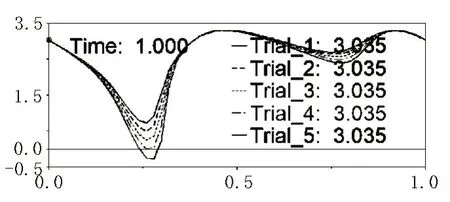

貼標機構是自動貼標機中的重要組成部分,其中貼標高度將影響到貼標的效果和準確性,為了探索曲柄長度對貼標高度的影響,選擇曲柄長度為10.2 cm、10.275 cm、10.35 cm、10.425 cm、10.5 cm 的5 種情況,對曲柄長度進行參數化設計,如圖4 所示,對其進行運動學仿真分析,得到在5 種不同曲柄長度情況下的貼標桿末端高度結果和運動仿真模擬,如圖5、圖6 所示。

圖4 曲柄長度參數化取值

圖5 不同曲柄長度貼標高度結果

圖6 變曲柄長度的貼標桿末端運動仿真

通過對比發現,當曲柄長度不同時,貼標機的貼標高度也隨之不同。當曲柄長度為10.425 cm 時,貼標桿末端與貼標物體表面剛好重合,且誤差最小,較好地完成了貼標動作;當曲柄長度為10.2 cm、10.275 cm、10.35 cm 這3 種情況時,貼標桿的末端與被貼標物體表面間存在距離,會出現不能成功貼標的情況;當曲柄長度為10.5 cm 時,會出現貼標桿末端與被貼標物體擠壓的情況,可能會導致標簽出現損傷的情況。

因此,對貼標機構的曲柄長度進行優化設計,讓貼標桿末端與被貼標物體成功貼合,完成貼標動作,符合工程實際情況,說明仿真的正確性。

4 結論

通過借助SOLIDWORKS 軟件的建模功能,建立貼標機的機構三維模型,導出成parasolid 格式,將導出格式的模型導入到動力學軟件ADAMS 中建立貼標機的機構動力學仿真模型,并得出了自動貼標機中貼標桿末端的位移曲線,符合工程實際情況,驗證了貼標機構的合理性,并得出了不同曲柄長度下,貼標桿末端高度結果和運動仿真模擬曲線。仿真結果表明:該五桿機構在貼標過程中,無運動干涉現象,模型準確,可應用于實際中,并探索了曲柄長度對貼標性能的影響,有助于提高產品設計的準確性,為后續的優化設計、有限元分析以及實際的物理樣機生產提供了依據。