高溫空氣下C/SiC 復(fù)合材料斷裂韌性實(shí)時(shí)測(cè)試和微觀結(jié)構(gòu)表征分析*

陳偉華,王麗燕,張晗翌,李冠姝,遲蓬濤,馬 靜

(1. 中國運(yùn)載火箭技術(shù)研究院空間物理重點(diǎn)實(shí)驗(yàn)室,北京 100076;2. 哈爾濱工業(yè)大學(xué)化工學(xué)院,黑龍江 哈爾濱 150001;3. 首都航天機(jī)械有限公司,北京 100076)

碳纖維增強(qiáng)碳化硅陶瓷基復(fù)合材料(C/SiC)是一種發(fā)展迅速的先進(jìn)復(fù)合材料,具有耐高溫、高強(qiáng)度、低密度和抗沖擊性的特點(diǎn),并且具有優(yōu)異的耐燒蝕性能和耐腐蝕性能,在航空航天和國防軍工領(lǐng)域有廣闊的應(yīng)用前景[1-2],被認(rèn)為是可重復(fù)利用高速飛行器關(guān)鍵結(jié)構(gòu)材料和功能材料[3]。歐空局將C/SiC 復(fù)合材料作為研制可重復(fù)使用飛行器的重要材料[4],美國國家航空航天局也在X-33、X-37 系列驗(yàn)證機(jī)上的許多部件采用C/SiC 復(fù)合材料替代原有金屬材料[5]。隨著C/SiC 復(fù)合材料的大范圍應(yīng)用,深入系統(tǒng)研究其高溫氧化條件下的力學(xué)性能非常必要。

近年來,國內(nèi)外學(xué)者對(duì)C/SiC 復(fù)合材料的高溫拉伸[6-8]、剪切[9]、彎曲[10]等性能進(jìn)行了大量研究,取得了優(yōu)異成果。陳俊等[11]利用自主研發(fā)的高溫散斑技術(shù)和改進(jìn)的三維變形光學(xué)測(cè)試系統(tǒng)對(duì)采用先驅(qū)體浸漬裂解法制備三維編織的C/SiC 復(fù)合材料進(jìn)行研究,發(fā)現(xiàn)隨著溫度的升高,材料由脆性斷裂逐漸轉(zhuǎn)變?yōu)轫g性斷裂。索濤等[12]通過試驗(yàn)研究了2D C/SiC 復(fù)合材料在20~600 ℃時(shí)壓縮性能,發(fā)現(xiàn)高溫下C/SiC 復(fù)合材料仍有較好的抗壓能力,且600 ℃時(shí)壓縮強(qiáng)度較20 ℃僅下降10%。Chen 等[13]用三點(diǎn)彎曲法對(duì)PIP 工藝處理的2D C/SiC-TaC 復(fù)合材料的斷裂強(qiáng)度進(jìn)行研究,得到了材料的斷裂強(qiáng)度在1200 ℃、1 800 和2 000 ℃時(shí)分別為174(室溫下的74%)、98 和122 MPa,即隨溫度從室溫升高到1 800 ℃,C/SiC-TaC 復(fù)合材料的斷裂韌性線性下降。Labrugère 等[14-15]對(duì)2D nicalon/C/SiC 復(fù)合材料的高溫拉伸及三點(diǎn)彎曲試驗(yàn)結(jié)果表明,2D nicalon/C/SiC 復(fù)合材料在1 100~1 300 ℃表現(xiàn)出優(yōu)異的力學(xué)性能。迄今,C/SiC 材料高溫力學(xué)性能研究成果大多是在真空或氬氣環(huán)境中獲得,與材料在航空航天領(lǐng)域?qū)嶋H服役環(huán)境很不相同。材料在服役過程中處于有氧環(huán)境,且承受高溫和氣動(dòng)剪切作用。高溫下復(fù)合材料內(nèi)產(chǎn)生大量微裂紋,氧易沿裂紋進(jìn)入材料內(nèi)部,與碳發(fā)生氧化反應(yīng),改變材料性能[16]。

本文中采用單邊切口梁三點(diǎn)彎曲法,研究采用 ICVI-PyC 聯(lián)合工藝制備的C/SiC 復(fù)合材料,在高溫空氣條件下的斷裂強(qiáng)度和斷裂韌性,并通過電子掃描顯微鏡 (scanning electron microscope,SEM)和X 射線衍射分析儀 (X-ray diffraction, XRD)等方法從根本上分析其影響因素。

1 試 驗(yàn)

1.1 試樣制備

先將T300 纖維通過2D 編織制成碳纖維預(yù)制體,再采用等溫化學(xué)氣相浸滲法(isothermal chemical vapor infiltration,ICVI)致密。為了改善纖維和基體之間的結(jié)合力,材料制備分3 階段完成。首先為ICVI-PyC 界面層制備階段,該階段制備過程中對(duì)纖維進(jìn)行高溫處理,直到預(yù)制體沉碳量檢測(cè)合格后界面制備完成。其次為ICVI-SiC 制備,利用ICVI 法在預(yù)制體內(nèi)沉積多層SiC 基體,此過程中H2為載氣,Ar 為稀釋氣,制備溫度為 1 100 ℃;經(jīng)過沉積、粗加工、沉積多輪工藝后得到樣品初樣,然后經(jīng)過精加工得到100 mm×100 mm×3 mm 平板狀 C/SiC 試驗(yàn)件。最后,在試驗(yàn)件表面多次采用ICVI 工藝,形成多層防氧化SiC 涂層,經(jīng)表面打磨、拋光完成試驗(yàn)件制備。

1.2 試驗(yàn)原理

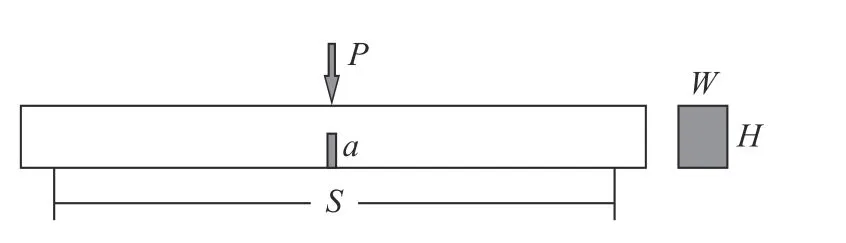

本文中C/SiC 材料斷裂韌性采用單邊切口梁三點(diǎn)彎曲法進(jìn)行測(cè)試,試驗(yàn)參照GB/T 23806?2009《精細(xì)陶瓷斷裂韌性試驗(yàn)方法》[17]。試驗(yàn)件如圖1 所示,長(zhǎng)18 mm,寬3 mm,高4 mm,切口深度為2 mm。試驗(yàn)在INSTRON 8862 萬能疲勞試驗(yàn)機(jī)上完成,如圖2 所示,跨距為16 mm,加載速率為0.05 mm/min,測(cè)試升溫速率為10 ℃/min,升至800 和1 000 ℃,保溫30 min。測(cè)試溫度分別為25、800 和1 000 ℃,試驗(yàn)結(jié)果為5 根試樣的平均值,根據(jù)下式計(jì)算得到材料的斷裂韌性[17]:式中:KIC為斷裂韌性,P 為斷裂載荷,S 為跨距,a 為切口深度,W 為寬度,H 為高度。

圖1 斷裂韌性測(cè)試示意圖Fig.1 Diagram of fracture toughness test

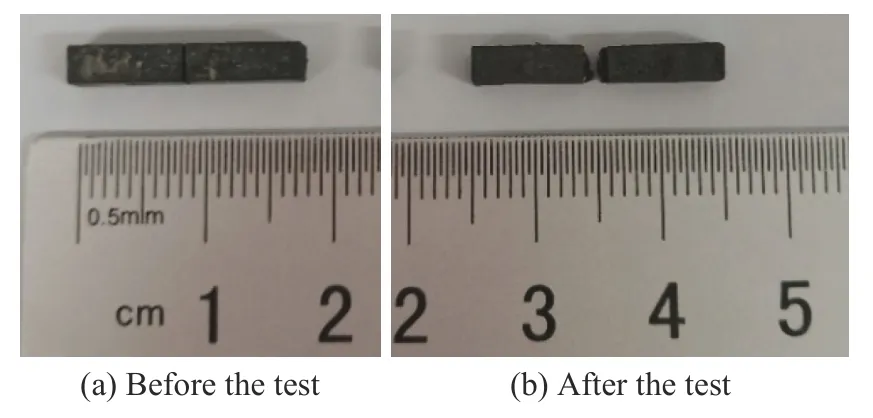

為了模擬真實(shí)環(huán)境,整個(gè)加熱氛圍為有氧環(huán)境,其中氧含量為21 %,氧分壓為21.2 kPa。圖3 為斷裂韌性測(cè)試前后樣品宏觀形貌。

圖3 試驗(yàn)前后樣品Fig.3 Sample before and after the test

2 結(jié)果與討論

2.1 物相表征和形貌表征

圖4 給出了常溫下C/SiC 復(fù)合材料的表面和斷面掃描電子顯微鏡(scanning electron microscope,SEM)圖片,從圖中可以看出,復(fù)合材料的纖維絲和單絲間的基體填充均較為緊密,無明顯孔洞。

圖4 常溫下C/SiC 復(fù)合材料的微觀形貌Fig.4 Microscopic morphologies of C/SiC composites at 25 °C

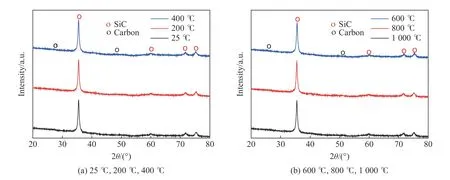

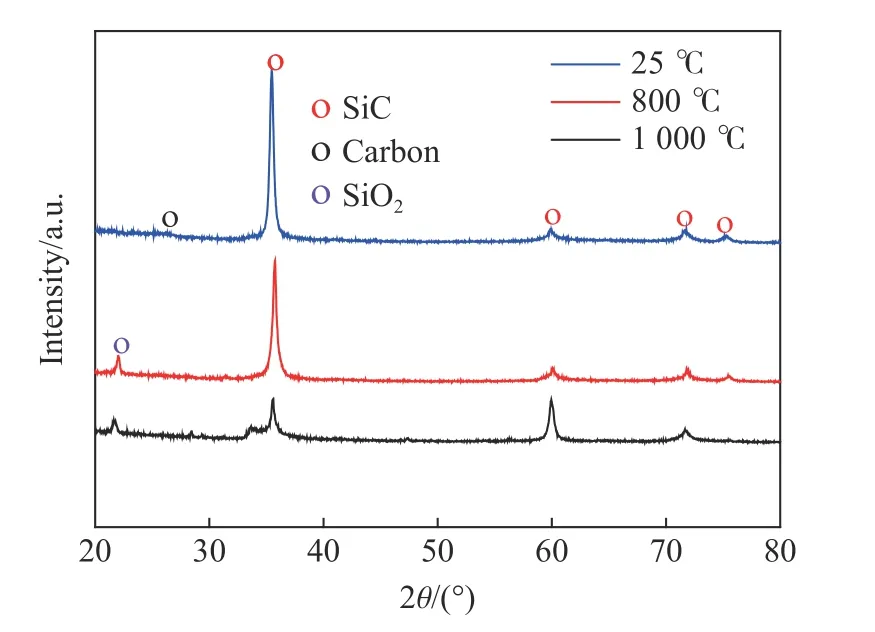

采用X 射線衍射分析儀對(duì)材料進(jìn)行表征,分析25 ~1 000 ℃氧化氛圍下相組成的變化及C/SiC復(fù)合材料各組分隨溫度升高的變化規(guī)律。圖5 給出了C/SiC 試樣在不同溫度下的X 射線衍射(X-ray diffraction, XRD,)譜,對(duì)比標(biāo)準(zhǔn)卡片發(fā)現(xiàn),2θ 角為22°和44°時(shí)的2 個(gè)衍射峰分別與C 的(120)和(111)晶面衍射峰相對(duì)應(yīng)。2θ 角約等于35.5°位置的衍射峰與基體的(111)晶面衍射峰相對(duì)應(yīng),且在2θ角為60°、71.5°和75.5°時(shí)的衍射峰分別與SiC 的(220)、(311)和(222)晶面衍射峰相對(duì)應(yīng)。同時(shí),由圖5可知,在25 ~1 000 ℃范圍內(nèi),材料具有相同的結(jié)構(gòu),表明在此溫度區(qū)間內(nèi)材料保持了室溫相,其熱穩(wěn)定性較好。

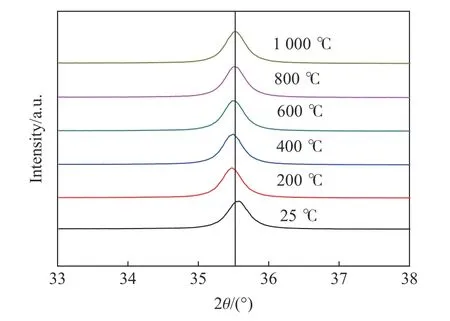

圖6 是復(fù)合材料的不同溫度下XRD 局部放大圖,可以看出,25~600 ℃時(shí),隨著溫度的升高,2θ變小,約減小0.078°。600~1 000 ℃時(shí),隨著溫度的升高,2θ 增大0.02°。整體上看,25~1 000 ℃時(shí),SiC 的特征峰隨溫度的升高,往低角度方向偏移。根據(jù)Bragg 方程[18]可知,2θ 變小,晶面間距變大,它的晶胞參數(shù)總體上變大。

圖5 不同溫度下復(fù)合材料的XRD 譜Fig.5 XRD patterns of composites at different temperatures

圖7 所示為C/SiC 復(fù)合材料在含氧氛圍條件下的熱重曲線(氧分壓為21.2 kPa),升溫速率為20 ℃/min,從室溫加熱到800 ℃,時(shí)長(zhǎng)40 min。熱失重百分比為剩余質(zhì)量與原始質(zhì)量之比:

式中:? m為質(zhì)量剩余百分比,m 為試樣剩余質(zhì)量,m0為試樣原始質(zhì)量。

圖6 不同溫度下復(fù)合材料的XRD 局部放大圖Fig.6 XRD partial enlargement of composite materials at different temperatures

圖7 C/SiC 復(fù)合材料熱重曲線Fig.7 Thermogravimetric curve of C/SiC composites

由圖7 可知,從25 ℃逐漸升溫到100 ℃時(shí),試樣質(zhì)量微量減少,此時(shí)吸附在試樣表面的水分隨溫度升高排出材料表面。由100 ℃升溫至500 ℃時(shí),樣品質(zhì)量出現(xiàn)微小波動(dòng),因?yàn)檠鯕庠跇悠繁砻姘l(fā)生了吸附/解附現(xiàn)象。樣品在約500 ℃時(shí),質(zhì)量開始快速下降,材料出現(xiàn)明顯失重現(xiàn)象,這主要是由碳纖維被氧化消耗導(dǎo)致。表明在高于500 ℃有氧氛圍下,C/SiC 材料長(zhǎng)時(shí)間暴露,材料中的纖維會(huì)與氧發(fā)生反應(yīng),導(dǎo)致復(fù)合材料力學(xué)性能變化,若采取措施降低碳纖維的暴露幾率,可大幅度提升材料的力學(xué)性能。其中,C/SiC 材料的氧化失重過程為:

2.2 高溫?cái)嗔秧g性測(cè)試分析

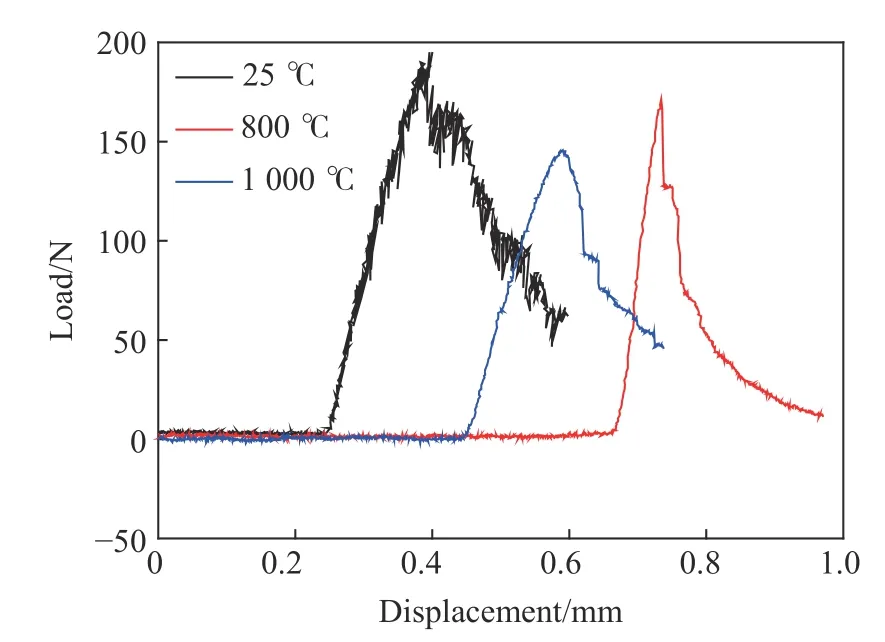

圖8 給出了不同測(cè)試溫度下C/SiC 材料斷裂韌性載荷-位移曲線。測(cè)試過程中按加載速率為0.05 mm/min 漸次增加作用在試樣上的力,當(dāng)作用力增大到最大值時(shí),試樣失效,此時(shí)獲得的最大載荷為復(fù)合材料在此試驗(yàn)條件下斷裂載荷。從圖8 中可知,載荷達(dá)到最高點(diǎn)后,緩慢下降,而未出現(xiàn)常規(guī)脆性斷裂中載荷斷崖式下降的現(xiàn)象。說明此試驗(yàn)條件下復(fù)合材料沒有馬上失效,而是仍能承受部分載荷。因?yàn)镃/SiC 復(fù)合材料中有碳纖維增韌相存在,在受到較大載荷作用時(shí),碳纖維增韌相起到一定的緩沖作用,使復(fù)合材料不會(huì)馬上發(fā)生顯著破壞。在高溫下,材料中碳化硅基體不斷地產(chǎn)生裂紋,然后碳纖維開始承擔(dān)載荷。且隨著溫度的升高,碳纖維與碳化硅基體間界面結(jié)合力下降,纖維能夠較好地拔出,承擔(dān)主要載荷,材料表現(xiàn)出假塑性特征。隨載荷繼續(xù)增大,纖維承擔(dān)了大部分的載荷,當(dāng)載荷增大到最高點(diǎn),材料達(dá)到了極限強(qiáng)度,之后材料中未斷的纖維仍能承擔(dān)部分載荷,并不斷脫粘、拔出,在曲線上表現(xiàn)為呈階梯狀下降,直至材料最終斷裂[19]。根據(jù)載荷位移測(cè)量結(jié)果,通過式(1)和式(2),計(jì)算得到不同溫度下復(fù)合材料的斷裂韌性,得到如圖9 所示結(jié)果。

圖8 不同溫度下材料斷裂韌性的載荷-位移曲線Fig.8 Load-displacement curves of fracture toughness of composites at different temperatures

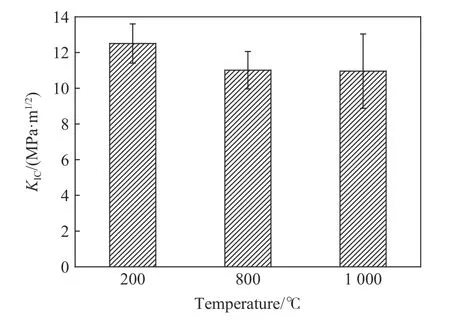

圖9 復(fù)合材料不同溫度下的斷裂韌性Fig.9 Fracture toughness of composites at different temperatures

圖9 給出了C/SiC 材料在室溫、800 和1 000 ℃時(shí)的斷裂韌性。試驗(yàn)測(cè)試條件下,25、800 和1 000 ℃時(shí)復(fù)合材料的斷裂韌性分別為12.5、11.01 和10.96 MPa·m1/2。隨著溫度的升高復(fù)合材料的斷裂韌性整體上呈現(xiàn)降低趨勢(shì),800 和1 000 ℃時(shí)材料抗壓強(qiáng)度變化較小。但與室溫時(shí)相比,溫度升高到1 000 ℃時(shí)斷裂韌性降低了12%,變化顯著。

2.3 SEM 和XRD 測(cè)試分析

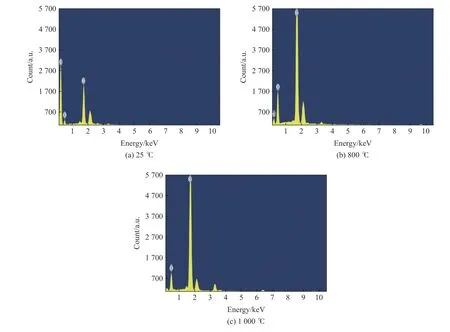

高溫空氣條件下C/SiC 復(fù)合材料會(huì)發(fā)生氧化,此高溫氧化現(xiàn)象會(huì)對(duì)其力學(xué)性能產(chǎn)生影響。對(duì)不同溫度下斷裂韌性測(cè)試后的試件采用SEM 和XRD 進(jìn)行分析,探究試樣的氧化情況。圖10 給出了不同溫度下試樣的能譜分析(energy dispersive spectrometer,EDS)圖,表1~3 給出了對(duì)應(yīng)溫度下EDS 譜圖結(jié)果,其中原子百分比等于標(biāo)定原子數(shù)與標(biāo)定原子總數(shù)之比,質(zhì)量百分比等于標(biāo)定原子質(zhì)量與標(biāo)定原子總質(zhì)量之比。從圖10(a)和表1 可以看到,常溫下C/SiC 復(fù)合材料含有C、Si 和O 等3 種元素,隨著溫度的升高,由圖10(b)~(c)和表2~3 可以看到O 元素的含量顯著增大,C 元素含量快速下降,Si 元素先增加后減少,表明有氧條件下,隨著溫度升高,試樣被逐漸氧化,有新的相生成。

圖11 給出了不同溫度下測(cè)試后試樣的XRD 譜圖。從圖中可以看到,從25 ℃到1 000 ℃試樣中碳的衍射峰明顯降低,因?yàn)樵谟醒醴諊拢祭w維在溫度高于500 ℃時(shí)很容易與氧發(fā)生氧化反應(yīng),使纖維變細(xì),增韌作用減弱,導(dǎo)致C/SiC 材料的整體力學(xué)性能降低。另一方面,高溫下出現(xiàn)了SiO2晶體的衍射峰,說明在此試驗(yàn)條件下氧與基體中的碳化硅發(fā)生了反應(yīng),生成了二氧化硅。從25~1 000 ℃有氧條件下復(fù)合材料斷裂韌性測(cè)試結(jié)果來看,高溫下材料的斷裂韌性雖然有所衰減,但下降不是很顯著,降幅僅為12%。主要是因?yàn)楦邷叵伦鳛樵鲰g相的碳纖維雖然與氧發(fā)生了氧化反應(yīng),但同時(shí)作為基體的碳化硅也與氧發(fā)生了反應(yīng),生成了少量的液態(tài)二氧化硅,游離在材料表面,阻止了氧氣進(jìn)一步滲進(jìn)試樣內(nèi)部,保護(hù)內(nèi)部碳化硅基體和碳纖維。這一過程可用以下反應(yīng)式描述:

圖10 斷裂韌性測(cè)試后樣品能譜圖Fig.10 Spectral energy spectra of composite fracture toughness test

表1 25 °C 時(shí)EDS 能譜Table 1 EDS energy at 25 °C

表2 800 °C 時(shí)EDS 能譜Table 2 EDS energy at 800 °C

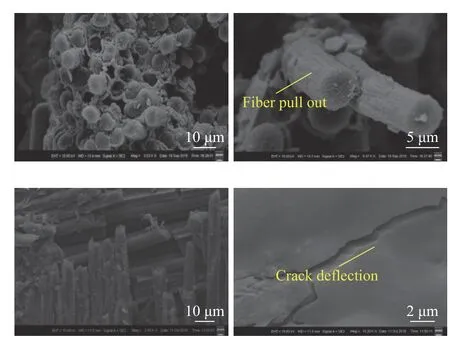

圖12 展示了25 ℃有氧條件下試樣斷裂韌性試驗(yàn)后的斷口形貌。由圖可知,材料的纖維絲和單絲間的基體填充均較為緊密,纖維與基體之間無明顯縫隙。試樣斷口表面凹凸不平,碳纖維斷裂和拔出現(xiàn)象顯著。試樣中碳纖維2D 編織,在斷面的法向上均有碳纖維束存在,該方向上的碳纖維從基體中拔出,并在基體中留下孔洞,這種現(xiàn)象使復(fù)合材料在斷裂過程中通過裂紋偏轉(zhuǎn)、纖維斷裂和纖維拔出吸收能量,有利于提高復(fù)合材料的斷裂韌性并起到增韌效果。盡管大多數(shù)碳纖維也以碳纖維束的形式整體拔出,但同一纖維束的纖維拔出長(zhǎng)度長(zhǎng)短不一,相鄰斷面高低起伏。因?yàn)椋诮缑鎻?qiáng)度較高時(shí),基體中的微裂紋沿界面擴(kuò)展,使應(yīng)力在相鄰碳纖維附近集中,導(dǎo)致材料斷裂時(shí)相鄰碳纖維的斷面基本在一個(gè)平面上[20]。而當(dāng)界面強(qiáng)度較低時(shí),纖維與基體容易分離,應(yīng)力不會(huì)在相鄰碳纖維附近集中,因而相鄰碳纖維斷面參差不齊。常溫下復(fù)合材料斷口為解理斷口,是脆性斷裂。

表3 1000 °C 時(shí)EDS 能譜Table 3 EDS energy at 1000 °C

圖11 復(fù)合材料斷裂韌性測(cè)試后樣品的XRD 譜圖Fig.11 XRD pattern of samples after fracture toughness test of composites

圖13 展示了800 和1 000 ℃兩個(gè)高溫條件下試樣斷裂韌性測(cè)試后的斷口形貌。由圖13 可知,高溫有氧條件下試樣斷口處纖維拔出現(xiàn)象基本消失,部分被拔出的碳纖維也被氧化變細(xì),殘留碳化硅基體,在圖中可以看到纖維離開基體后留下淺孔洞。隨著溫度的升高,材料的斷裂截面變得更加平整,纖維與基體之間縫隙明顯,因而可推測(cè),隨著溫度的升高,纖維氧化加快,材料的斷裂形式由脆性斷裂逐漸演變成塑性斷裂,并呈現(xiàn)出不同形式的斷裂形貌。

圖12 常溫下斷裂測(cè)試斷口微觀形貌Fig.12 Fracture microscopic topography at normal temperature

圖13 高溫下斷裂韌性測(cè)試后的斷口微觀形貌Fig.13 Fracture micromorphology after fracture toughness test at elevated temperatures

3 結(jié) 論

通過對(duì)不同溫度空氣條件下C/SiC 復(fù)合材料熱重分析、斷裂韌性實(shí)時(shí)測(cè)試及微觀結(jié)構(gòu)表征分析,得到如下結(jié)論。

(1)在室溫~1 000 ℃高溫下含氧氛圍中C/SiC 復(fù)合材料的相組成結(jié)構(gòu)沒有發(fā)生變化,保持了室溫相,該材料具有很高的熱穩(wěn)定性。

(2)隨測(cè)試溫度升高,C/SiC 復(fù)合材料斷裂韌性降低,材料性能衰減。在室溫到1 000 ℃測(cè)試溫度條件下,材料的斷裂韌性由12.5 MPa·m1/2降低為10.96 MPa·m1/2,降幅僅為12%,材料的高溫?cái)嗔秧g性較好。

(3)隨著溫度的升高,材料由脆性斷裂逐漸演變成塑性斷裂,并呈現(xiàn)出不同的斷裂形貌。常溫下斷口形貌主要可以看到纖維拔出的現(xiàn)象,隨著溫度的升高,該現(xiàn)象基本消失,纖維變細(xì),纖維與基體之間縫隙明顯,斷裂截面也變得更平整,此時(shí)材料的強(qiáng)度主要取決于基體的強(qiáng)度。