郵輪薄板分段生產車間智能化管控和設備物聯技術

陳剛,黃詠文,張學輝,袁軼

(上海外高橋造船有限公司,上海 200137)

豪華郵輪在結構上采用了大量較薄的鋼板,在郵輪建造過程中,薄板分段的變形及精度控制是主要難點,分段質量好壞將直接影響郵輪的整體建造質量。有必要通過信息化手段對分段生產進行智能化管控,提升分段建造質量。以某郵輪薄板分段生產車間為例,開展車間智能化管控及系統設備物聯集成技術應用分析,考慮基于郵輪薄板車間典型布局,結合生產工藝方法,構建車間智能化管控方案以及系統設備物聯集成技術方案,使郵輪薄板分段建造更加迅速,質量更加穩定。

1 智能化管控和設備物聯技術

智能化管控就是運用數字化手段包括傳感器、物聯網以及底層控制系統將車間的生產物流計劃與排程進行信息化管理,實現生產制造過程的智能監測,連接數字化的虛擬空間與真實的物理空間并對車間實現“感知—分析—決策—執行”全封閉鏈管控[1]。研究智能化管控技術首先要明確車間現場所包含的信息,例如場地規劃信息、物料信息、托盤信息、堆場庫存信息以及運輸車輛信息等,將上述車間現場信息通過智能化管控技術手段實現場地設施規劃管理、零部件及托盤管理、堆場庫存管理、車輛設備管理以及物流系統的各項數據統計分析管理,以此提高車間生產效率與產品的質量。

設備物聯技術就是通過互聯網技術、通信技術、嵌入式系統技術以及RFID技術等相融合進行設備間通信協作解決車間的生產調度及控制問題,實現設備資源與信息資源之間采集、傳輸、計算、分析及反饋與服務的新模式[2]。設備物聯技術通過對車間在生產制造過程中全方位、多角度的傳遞與處理使得生成的信息數據符合預期目標,從而將“人、機、物”三者相互聯系。擁有感知、交互、分析以及執行是設備物聯技術的一個典型特征,這種由傳統的車間生產要素與物聯技術結合成的智能生產車間為船舶生產建造提供了關鍵技術支撐。

2 郵輪薄板分段生產車間智能化管控方案

2.1 薄板分段生產車間典型布局

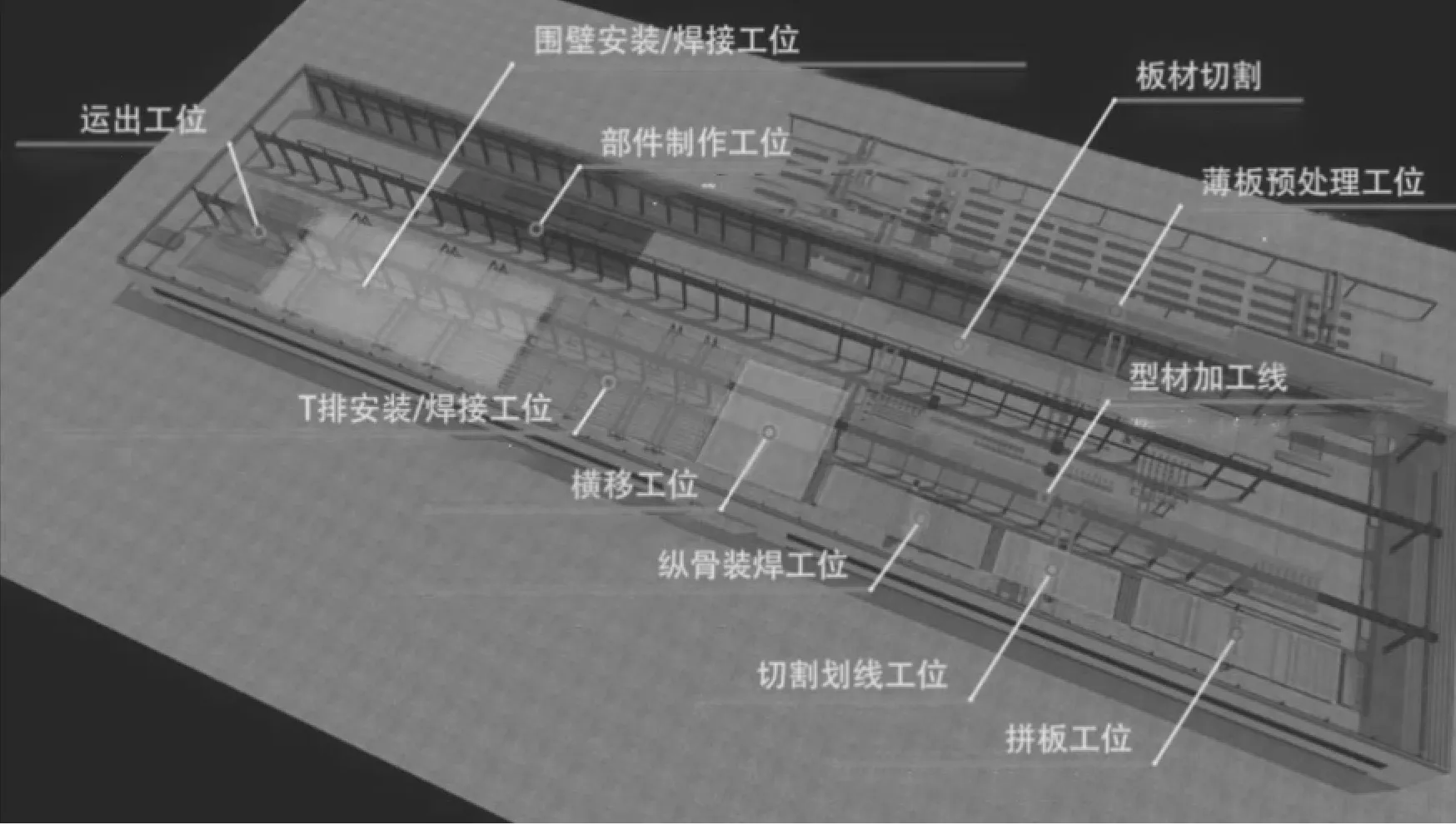

在現代造船模式下,船舶企業在生產過程中,依照殼、舾、涂同步協調的作業要求開展生產,不同造船企業在分段制造的工藝流程方面差異較小,以某郵輪薄板分段生產車間為例,其生產車間典型布局見圖1。

圖1 郵輪薄板分段生產車間典型布局

2.2 薄板分段智能生產車間總體架構

基于5G和工業互聯網技術,按照智能車間構架,重點進行智能化生產執行過程管控、智能設備與生產線、智能倉儲/運輸與物流、智能化生產控制中心4個方面的車間智能化建設,突破船舶薄板生產的網絡化協同管控技術,構建智能薄板生產車間。

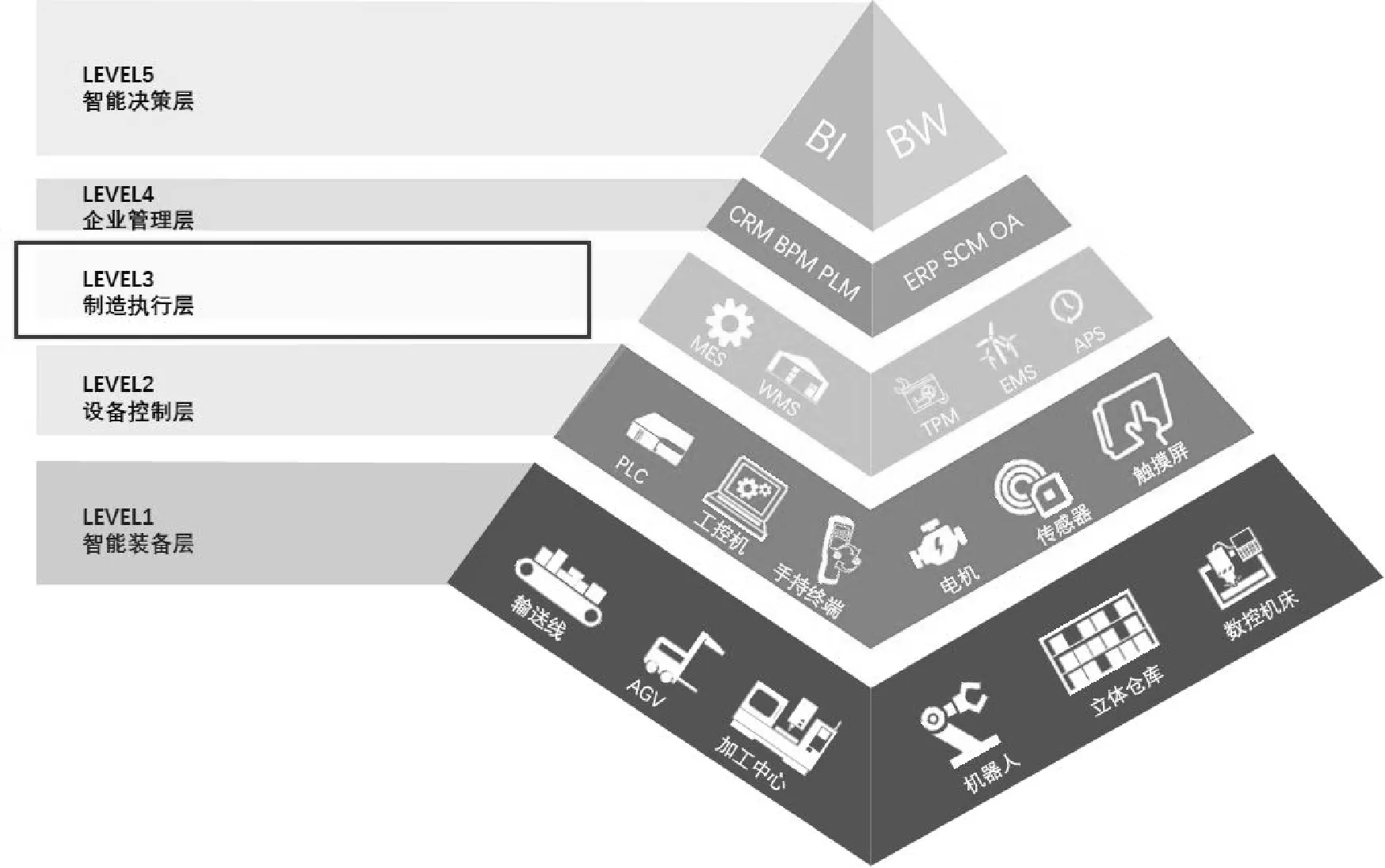

薄板智能車間建設的總體指導原則,是按照感知、網絡、決策控制3個層次,基于工業互聯網的技術架構,結合車間建設和運營狀況,按照漸進明細的原則,逐步構建薄板智能車間。具體到系統建設層級上,薄板智能車間將按照智能設備層、設備控制層、制造執行層、車間管理層、智能決策層5個層次進行建設,具體結構見圖2。

圖2 薄板智能車間建設層級

其中,智能設備和智能控制層建設主要涉及對人、機、料的感知和控制,通過對各類生產設備、PLC、工控機、傳感器、工位和移動終端、輸送線、AGV小車、立體倉庫等的物聯網和互聯網建設,實現這3大生產要素的自感知、互感知、自適應、互適應,從而建立實時動態的感知和控制系統;制造控制層和車間管理層建設,主要是建設以MES為核心的智能生產過程管控系統和物流管控系統,MES是實現智能車間的核心和中間橋梁,起到承上啟下的關鍵作用,對車間來說,無論是企業級的系統PLM、ERP、SCM、OA等,還是部門或車間級的系統APS、WMS、TPM、EMS等,都需要與車間MES系統進行深度集成,以實現數據世界里的萬物互連、協同一致[3-4]。

智能決策層的建設一方面基于上述的4個層次建設的基礎,同時在工業互聯網海量數據采集的背景下,需要建立相應的車間數據中心和集控室,充分運用工業大數據分析技術,以工業機理模型庫和決策分析模型庫建設為對象,建立與車間工業系統相映射的“數字孿生”,提升車間運營管理的綜合預見性,做到決策科學,控制精準、處置快速、柔性,形成閉環。

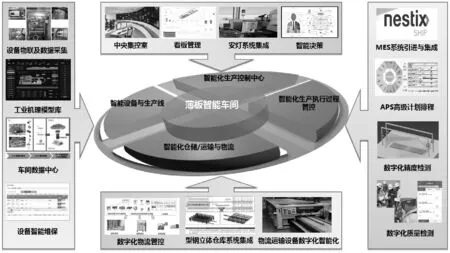

如圖3所示,從功能建設上來說,薄板智能車間重點進行智能化生產執行過程管控、智能設備與生產線、智能倉儲/運輸與物流、智能化生產控制中心4個方面的車間智能化建設,在系統框架上,采用總控、分控的布局,以車間集控室、工位終端為建設重點,方便車間智能運營管理。

圖3 薄板智能車間功能框架

3 郵輪薄板分段生產設備物聯技術

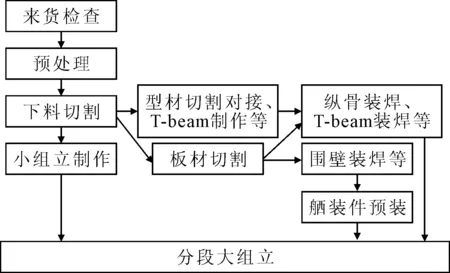

大型郵輪薄板分段生產設備布局包括運出工位、圍壁安裝/焊接工位、部件制作工位、T排安裝/焊接工位、橫移工位、縱骨裝焊工位、板材切割、切割劃線工位、拼板工位、薄板預處理工位、型材加工線等,每個工位布置著相應的智能生產設備,例如:切割設備、型鋼加工設備、T-Beam焊接設備等,將生產設備聯網并形成智能化的生產線,是推進車間智能化管控需要解決的首要問題。薄板分段生產車間主要工序流程見圖4。

圖4 薄板分段生產車間主要工序流程

郵輪薄板分段生產線為節拍式生產,為確保流水線的生產效率、質量,必須對每個工位的生產節拍進行管控,但是由于生產過程零部件信息量大,自動化生產效率高,節奏變化快,靠人工進行協調管理難度大,且易出錯,較難以發揮出流水線的特點和效率[5]。

薄板分段生產線的拼板工位、切割工位、縱骨裝焊工位、型鋼加工線、T-Beam焊接工位等都需要設計提供生產信息。T-Beam工位為3D模型導入數據,切割工位可通過設計軟件套料并生成切割指令;型鋼線讀取設計套料文件生成切割加工指令,在不同的工位設備來源及工作運行模式并不完全相同。因此,需要建立基于5G和工業互聯網的智能制造集成控制系統,才能有效提高流水線設備自動化程度,保障設備正常生產。

郵輪薄板分段生產設備物聯的目標是結合各生產設備及工位情況,針對車間生產及過程管控特征進行薄板生產線智能化適應性改造,進行傳感器及智能裝備的設置,通過合理的空間布局和技術選擇,實現設備與設備、設備與環境和人與設備間的信息交互以及即時通訊,完善信息化系統,使其具備薄板分段建造的智能化與數字化效果進而提升生產效率。按照工作流程,薄板分段智能設備物聯系統可以分為信息感知系統、數據采集處理系統、數據分析應用系統。

3.1 信息感知系統

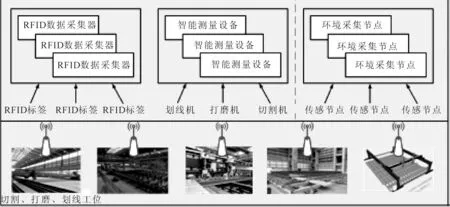

信息感知系統(見圖5)可以實現對薄板車間各種要素的實時監控與過程管理,一方面通過傳感器對車間的設施設備進行信息采集與分析,另一方面針對物料、工件、人員等對象采用電子標簽對進行標識和追蹤,這樣便搭建了車間級物聯網數據采集系統,將收集到的信號信息進行處理與轉化成數據信息,實現車間各生產要素的集成管理。

圖5 信息感知傳感系統

作為底層感知系統由RFID標簽、RFID讀寫器、智能測量器、傳感器、采集器等組成。車間現場要素由人員、機器、物料、工裝及環境等構成。以上要素由相關設備采集、分析及處理后,由物理模型轉換成數值信號進而通過軟件系統進行分析與展示。RFID采集器將感知區域內的信息讀取出來并將管理要素信息的寫入與采集。智能測量設備對現場的設備運作狀態進行信息的采集與讀取。環境設備的采集負責對車間現場的環境信息(例如:溫度、濕度、噪音、粉塵等)的動態采集。感知系統是對物體信息的獲取以及信息的互通,為數據采集層提供支撐。

3.2 數據采集處理系統

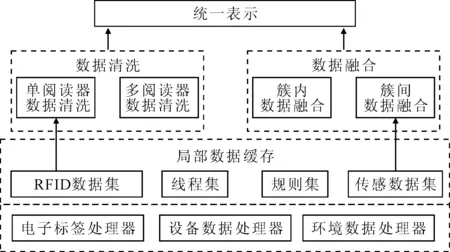

數據采集處理系統包括電子標簽讀寫模塊、數據清洗模塊、設備數據采集模塊、環境數據采集模塊、數據融合模塊,以及在數據采集基礎上的存儲模塊和基于消息機制的數據處理模塊,見圖6。

圖6 數據采集處理系統

薄板分段車間因組成要素的種類較多,使得延伸出的數據異常分散,因此采集到的數據必須通過組網技術上傳至服務器中的數據處理中心進行處理。電子標簽讀寫模塊可通過車間現場中的臺式計算機連接485總線組網,由各電子標簽的讀寫器進行信息讀取與寫入操作。單個的讀寫器得到的原始數據并入數據清洗模塊,該模塊的主要功能是對原始數據進行去噪、去冗余、排錯、數據漏讀填補處理,經過初篩的數據進入讀寫器的清洗層進行深度清理。設備數據采集模塊可以對生產設備的相關信息進行采集與傳輸,如變量開關、運行狀態等,該類數據將以數據形式發送到數據處理模塊。

環境采集模塊可根據預先設定的參數對車間環境進行信息采集與傳輸,該模塊統一部署在環境數據處理器上,其數據傳輸原理是運用Zigbee 組網技術與車間部署的傳感器節點組網,采集到的數據按簇內數據融合和簇間數據融合模式進行數據匯聚,通過軟件系統進行信息匯聚,將匯聚后的數據進行數據清洗,轉化為系統可以處理的統一形式。

采集到的信息可以保存到數據庫供歷史查詢并寫入服務器全局內存變量中供實時檢索,也可以轉化為消息傳輸到基于消息機制的數據處理模塊。

3.3 數據分析應用系統

基于信息的感知、采集、處理,最終形成的數據庫,可以通過應用對象要求,將請求響應信息按應用領域中對象要求的方式呈現出來。展示界面主要通過圖形圖標、數據列表、曲線樣條等直觀形象展示車內各種要素的基本信息給有關用戶,有關用戶可觀看可視化界面并通過操作系統進行實時交互,從用戶的可視化界面了解車間生產環境、生產流程以及生產狀態。將系統導入平臺,連接移動式終端以及顯示屏幕、臺式機等,各類信息均可以直觀可視化形式展示給用戶并加以體驗。

4 結論

基于薄板分段生產車間典型布局,形成以智能設備層、設備控制層、制造執行層、車間管理層、智能決策層5個層次進行建設的薄板車間智能化管控方案,結合大型郵輪薄板分段生產設備布局,形成以信息感知系統、數據采集處理系統、數據分析應用系統組建薄板分段智能設備物聯系統的方案,并落地實施,保障了郵輪薄板分段建造的高效和質量,為新一代的智能化船舶分段生產車間建設提供借鑒。