FPSO總段異地總組工藝

王曉剛,何映潼,鐘浩東

(上海外高橋造船有限公司,上海 200137)

Fast4ward FPSO由SBM集團獨創,其基礎方案是一艘儲油能力達200萬bbl原油的海上生產、儲存平臺,是當今世界最大噸位、最大儲油量的新型海上浮式生產儲卸油裝置。該船滿足廣泛海洋環境條件,適用于全球各個海域的油氣開發作業。

該船型為單底雙殼船體,強框架的形狀不規則,線型較大,含有海水提升管,IGG模塊,模塊支撐等特殊結構,建造難度較大[1]。首制船已按節點完成合同規定的船體、舾裝等工作,并進行了試航。目前停泊在碼頭進行最后的修改。由于公司的產品線增加豪華郵輪等眾多船型,生產節奏較快,對FPSO的建造資源產生很大的影響。公司用于總段總組場地將大幅減少,該船的建造對總組場地的需求將更為急迫,為此必須通過工藝創新實現總組場地資源平衡,實施廠內異地總組就是解決此難點的有效工藝方法之一。

區別于常規總組需要在船塢平臺且按船體方向布置胎位,總段異地總組即:總段在非船塢平臺總組(含內外協建造和本司其他平臺總組)[2],可以用于總組的區域更廣,完工后利用特定運輸設備運至船塢平臺,進而吊裝下塢搭載。

1 總段異地總組的必要性

1.1 突破日益緊張的總組場地限制

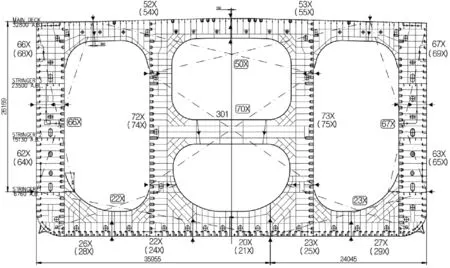

為了能夠快速搭載,船體分段必須按照分段總段劃分圖,事先總組完成后搭載下塢。本船型型寬60 m、型深32.8 m,典型貨艙底部、舷側總段劃分見圖1。

圖1 總段劃分典型橫剖面

策劃規定底部總段以外底板為基面正態總組,舷側總段以外板為基面側態總組。 按常規平臺總組,底部總段全寬為60 m,舷側總段總組時投影寬度約27 m。貨艙船長共272.89 m,底部總段總組面積為60×272.89=16 373.4 m2,舷側總段總組面積為27×272.89×2=14 736.06 m2,貨艙總組場地面積為31 109.46 m2。

正常情況下,船塢3號平臺可用于總組的面積約為11 780 m2,4號平臺可用于總組的面積約為26 115 m2,基本滿足民品和海工船舶總組場地流轉。但是因豪華郵輪建造需要,公司二號船塢需要擴建,將原3#船塢平臺挖掉,因施工需要,4#船塢平臺被占用約200 m長的場地,所以3、4號平臺的總組場地縮減了約1.8萬 m2,后續船建造時總組場地缺口約40%。

1.2 能滿足船塢連續搭載需求,保證船塢周期

總段異地總組好后運回本部,不僅能減輕加工、組立、涂裝等生產部門的工作負荷,而且可以直接搭載,從而實現快速搭載。異地總組可確保工序前移的有效實施,能大大降低塢內工作負荷,提升了搭載效率從而確保實現船塢周期。

本船型(FPSO)首制船船塢周期約199 d,總組場地為3.8萬m2,第二條船建造的船塢周期要求為167 d,而總組場地為1.8萬m2。如此塢期縮短32 d,總組場地減少40%,若不實行異地總組,第二條船的塢期必然難以完成。

2 異地總組難點及應對措施

異地總組與常規總組在場地要求、胎位布置等方面有著明顯差異,見表1。

表1 常規/異地總組要素差異

無論分段建造基面與總組基面是否一致,常規總組均需要用龍門吊將分段吊運至胎架上,定位裝配后方可脫鉤,這導致船塢龍門吊被較長時間占用。而異地總組突破了這一限制,若分段建造基面與總組基面一致,則可通過運輸設備直接運至胎架上,再通過拉泵等工裝實現定位,對起吊設備的需求相對較小。

異地總組最大難點在于總段脫胎時,無大型起吊設備可用。為了克服這一難點,考慮采用大型運輸設備頂升總段脫胎并運輸。為保證大型運輸設備駛入,對胎架間距等有要求,這需要精細編制總組工藝設計流程。

3 異地總組工藝設計

3.1 確定可異地總組的總段

根據運輸設備的能力、尺寸限制等因素,確定能異地總組的總段。①總段的總重量不能超過運輸設備的額定載荷;②總段(專用門架上總組的除外)總組基面的投影長或寬不能小于運輸設備的寬度;③總段總組高度(包含工裝擱墩)不能超過涂裝車間門的高度。

本船型同時滿足上述條件的主要是貨艙底部和舷側總段。這類總段最大重量約670 t,船長方向長度大于12 m,總組胎架擱墩間距大于10 m,滿足最大運輸設備1 000 t平板車駛入要求。另外,機艙底層總段10A、12A和13A也能進行異地總組,正態總組基面為外底板,總段寬度滿足1 000 t平板車駛入要求,總段重量小于680 t,總段高度小于11 m能夠整體進涂。甲板總段56R、56S內協臨港建造,在200 t門架上總組,利用1 000 t平板車運輸、進涂,完工后駁運回本司。

3.2 專用工裝準備和選定運輸設備

結合總段情況,劃分專用場地并選定運輸設備。除了使用常規的穩向架、水泥塢墩、活絡支撐工裝外,還需開發并制作專用工裝。

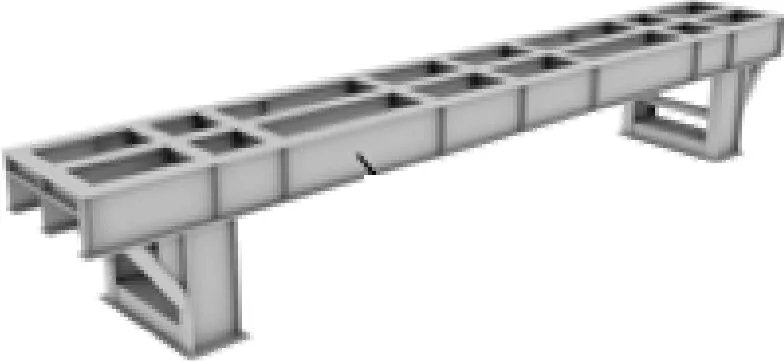

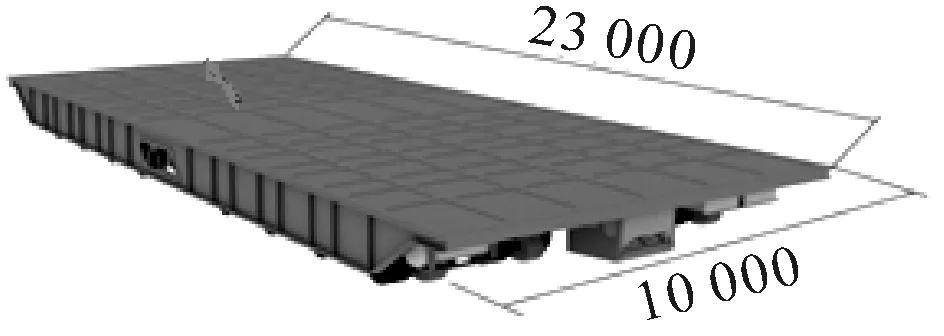

劃分的總段重量大多在400 t以上,故需選用1 000 t(23×10 m)平板車,少數不規則總段如56R/56S缺少運輸基面,必須在200 t門架上總組,總組完成后用1 000 t平板車運輸,見圖2、3。

圖2 200 t門架

圖3 1 000 t平板車

3.3 工藝文件編制

1)不規則的總段正態總組時無運輸基面,必須在200 t門架上總組,比如,56R/56S。

2)為了增大擱置面積,規避因支撐點減少而造成結構變形,選用水泥塢墩(鋼塢墩)。

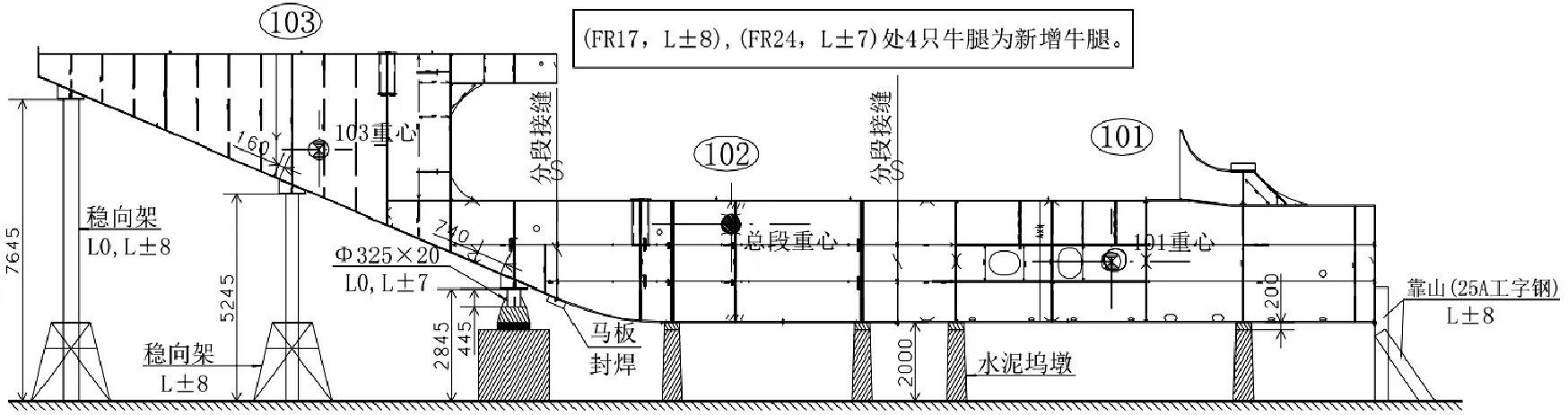

3)有折邊總段正態總組時選用水泥塢墩(鋼塢墩),配合使用鋼梁支撐和牛腿支撐,且塢墩需要墊高至1.8 m及以上,保證平板車(墊枕木)能夠駛入,比如10A總段,見圖4。

圖4 10A總組布置

4)平直總段在水泥塢墩(鋼塢墩)上總組。因總組基面有舾裝或結構突出,塢墩需墊高,至少為1.8 m,保證平板車能駛入。

5)塢墩間距要與平板車寬度匹配,即總段重量大于380 t選1 000 t平板車運輸,對應塢墩間距最小11 m。

6)總段在進涂時胎位布置方向及胎架高度必須與平臺總組時一致。

7)防止因積砂等因素引發變形、危險,需在總段中心區域布置適量支撐,平板車駛入前移除。

8)總組完工后,周邊平整度矯正,總段尺寸符合精度要求。

4 異地總組實例

4.1 艏部總段56R、56S內協臨港,總段駁回

56R、56S屬于艏貨艙舷側總段,由2個外板分段和1個艙壁分段總組。在臨港高臺總組,避免爬坡運輸,見圖5。

圖5 高臺總組布置

現場200 t門架的擺放、門架上的圓管支撐及靠艉的臨時穩向架的布置均嚴格按照工藝圖紙擺放到位。561、562、563、564定位時在門架上預先設置的靠山也按圖安裝到位。利用1 000 t平板車頂起4只2 00 t門架進行高臺至港池的運輸,運輸前現場將封焊點逐一檢查,將圓管工裝與門架、圓管工裝與肋板、肋板與門架進行封焊固定,確認無誤后頂起總段,平板車從艉進從艉出,運至碼頭上駁船駁回本部,見圖6。

圖6 56R/56S平板車運輸現場

4.2 貨艙底部、舷側總段在8#平臺總組

貨艙底部及舷側總段長度(沿船長方向)大部分大于16 m,而最大運輸設備1 000 t平板車寬10 m,且總段重量不超過1 000 t平板車的額定載荷,故總段是有條件進行異地總組的。這樣能降低船塢平臺場地占用,減輕平臺負荷,確保船塢周期不延期。

少許分段總組前需要翻身、吊運,因此分段所在總段總組時,注意胎位朝向,以便能夠使用4 00 t龍門吊。若現有吊馬布置方案不能滿足吊裝,則進行優化,增加必要吊馬。

所有分段擱置在總組胎架(活絡支撐或鋼塢墩)上,擱墩中心間距必須大于12 m,以便1 000 t平板車能夠駛入。而外板上有舾裝,所以運輸前,需在平板車上墊高(至少為舾裝的最大突出距離),見圖7、8。

圖7 底部總段

圖8 舷側總段

4.3 機艙10A、12A/13A總段異地總組、進涂

此類總段結構特點為平底待折邊,翹起部位需要支撐工裝頂牢。總段(船寬方向)寬度大于16 m,擱墩間距能滿足1 000 t平板車駛入要求。因折邊翹起部分大,總段進涂時胎架布置基本與總組的一致,為了減少積砂引起變形、不安全等情況,在局部位置增設活絡支撐,增強支撐能力,同時圓管下端與13 m橫梁焊牢并用三角板加固,上端與牛腿底板焊牢,見圖9。

圖9 10A側視圖

5 異地總組實效和后續優化方向

經在現有單船上的推廣應用,貨艙60個總段、貨艏2總段、機艙3總段,總計65個總段可進行異地總組、進涂,超半數總段不需要在船塢平臺總組,大大降低了船塢平臺負荷;異地總組進涂能提升舾裝完整性,減少涂裝破壞,降低塢內補漆工作量。主要的這兩點實效對確保甚至縮短船塢周期起了很大作用。

目前異地總組對象僅限于特定總段,主要是貨艙底部和舷側總段。后續應考慮在前期做好策劃,根據不同總段的結構特點,規劃好總組場地、胎架設計、運輸設備及路徑。還應設計更大的門架、托架等專用工裝,擴大異地總組對象的范圍。