船用節(jié)能導管總組定位方法改進

項勛,樊冬輝,趙永平

(上海外高橋造船有限公司,上海 200137)

在對節(jié)能導管總組定位的生產過程中,原來總組定位時間太長,吊裝加復位使用龍門吊的次數較多,嚴重影響總組生產進程。為了減少節(jié)能導管的總組定位時間[1],減少龍門吊的吊裝復位次數,對節(jié)能導管總組定位方法進行改進。

1 節(jié)能導管定位方法

1.1 要點

初始定位安裝時,由于其線型復雜,加放了較多的余量,導致定位困難,消耗了大量人力物力,特別是使用龍門吊要經過吊裝、復位好幾次,增加了作業(yè)難度。為此,經過再三分析,決定利用節(jié)能導管進廠到安裝之間的一段時間,采用仔細測量加預先劃清余量后完全修割等前期工作,達到快速定位到位的目的。

1.2 主要性能、技術指標

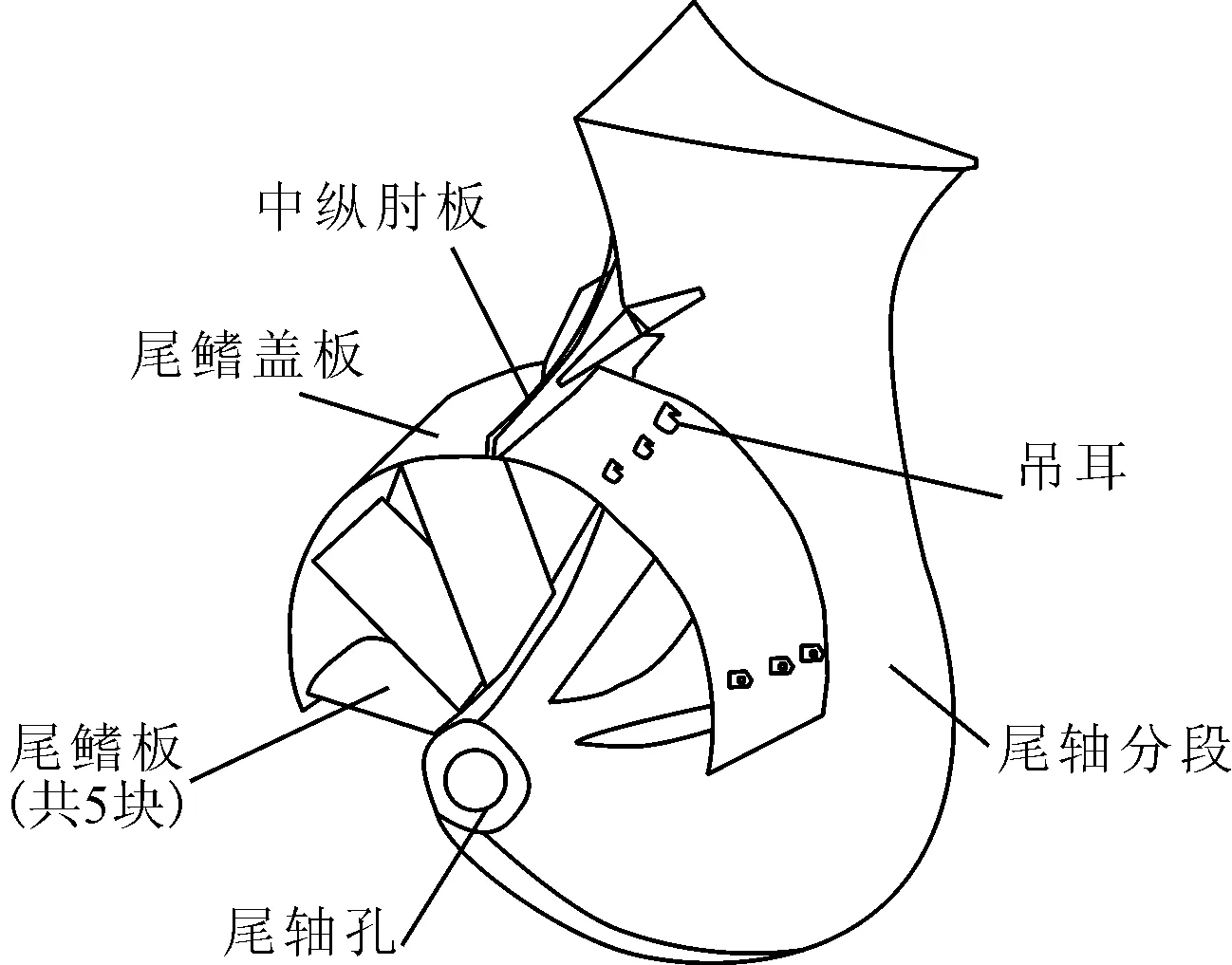

節(jié)能導管為半圓筒形結構,導管中心線與水平線成4.5°夾角,向尾傾斜[2],結構名稱和結構形式見圖1。

圖1 節(jié)能導管結構形式

1.3 方法

1.3.1 艉軸分段準備

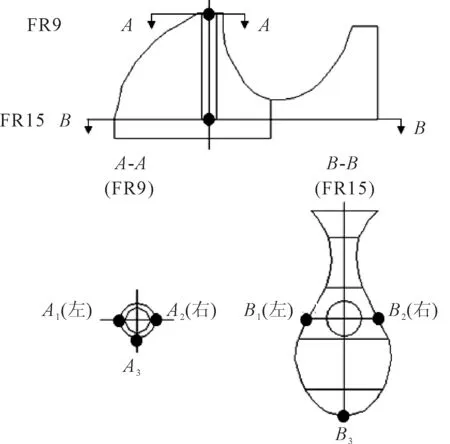

為了確保軸系鏜孔的精度,節(jié)能導管必須在鏜孔前安裝電焊結束。根據各肋位線型情況對節(jié)能導管上的鰭板進行余量修割,按工藝要求鰭板單邊預留150 mm余量。確定艉軸后端面的切削余量后,劃出前后位置,并把軸系的上下和左右的中心線劃到分段外板上,做好樣沖標記,這是后面測量的依據[3]。見圖2。

圖2 尾軸分段上艉軸中心線標記

1.3.2 前期工作

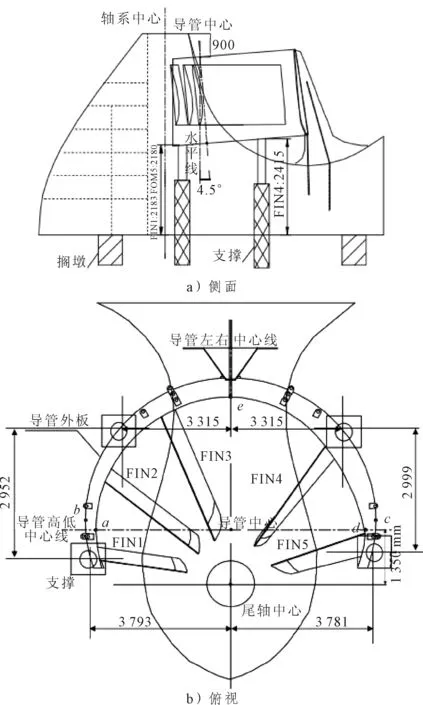

根據定位工藝找出節(jié)能導管上口左右方向上中心點e點,做好樣沖標記。根據定位工藝找出節(jié)能導管下口尾端高低中心定位基準點a點和d點,做好樣沖標記。根據定位工藝找出節(jié)能導管下口首端高低中心定位基準點b點和c點,做好樣沖標記[4]。

圖3 節(jié)能導管上中心線標記

1.3.3 定位要求

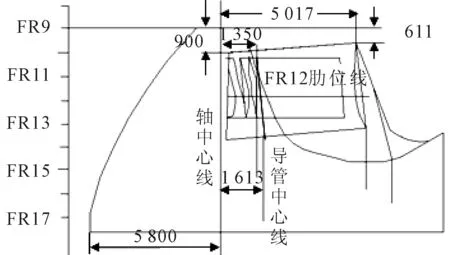

節(jié)能導管翻身套入艉軸管,初步定位,使用全站儀以艉軸管尾端面為基準對節(jié)能導管首尾進行定位,導管后端面a點d點距離艉軸管理論端面900 mm。e點距離該端面611 mm[3]。見圖4。

圖4 節(jié)能導管上5點和艉軸尾端面之間距離

使用全站儀以艉軸端面上下中心線2個樣沖點作為節(jié)能導管寬度方向定位基準,先對導管上e點進行中心線偏差定位,后對a、d點進行半寬尺寸定位,a、d點距艉軸中心點3 678 mm。見圖5。

圖5 節(jié)能導管a、b、c、d 4點和艉軸中心線之間距離

節(jié)能導管高低方向以艉軸管尾端左右中心線2個樣沖點為基準進行定位,導管后端面a點d點距離艉軸管理論中心1 350 mm,導管首端面b點c點距離艉軸管理論中心1 613 mm,e點距離艉軸管理論中心5 017 mm。見圖4。

節(jié)能導管在定位過程中根據船體尾部結構外形輪廓修割鰭板,同時監(jiān)控a、b、c、d、e點的定位偏差,實時做出調整。

1.4 定位方法改進及實施效果

1.4.1 初始的定位方法

初始的定位,是按照節(jié)能導管的定位工藝,鰭板放150 mm的余量,節(jié)能導管進廠后一般不割余量直接吊裝總組定位。進行多次的余量修割,多次復位,最終節(jié)能導管定位時間非常長,嚴重影響平臺總組生產的節(jié)點。

節(jié)能導管的總組定位方法,一般采用艉軸分段橫艙壁為基準進行臥態(tài)定位,然后把節(jié)能導管套在尾軸分段的尾軸轂上進行逐步定位、修割、復位等多次作業(yè),才能完成對節(jié)能導管的總組安裝定位作業(yè)。見圖6。

圖6 節(jié)能導管套入時尾軸分段為臥態(tài)

節(jié)能導管翻身套入艉軸管后,在節(jié)能導管下方直接用4根定位支撐固定。這時節(jié)能導管的位置高約300 mm,在上面約300 mm,需要多次修割定位才能逐步減少高度和前后位置。見圖7。

圖7 節(jié)能導管剛吊裝時狀態(tài)

第一次測量,保證節(jié)能導管左右方向b點和c點的水平,上下方向的4.5°,還要測量e點的偏差。根據鰭板和尾軸分段外板之間的間隙給出第一次余量。

第一次復位,一般要求把e點放對中心位置,左右方向b點和c點放水平,還要把4.5°放對,給出第二次余量。

修割一次,給一次余量,再復位一次,經過5次才能使節(jié)能導管到位,用原來的方法定位節(jié)能導管需要5 d的時間。定位到位情況見圖8,測量數據以某型船為例,見表1。

圖8 節(jié)能導管定位到位作業(yè)現場

表1 某型船節(jié)能導管定位數據

1.4.2 現行的定位方法

關于劃余量方法,在前面做過的相同船型的節(jié)能導管上測量鰭板長度。按照測量所得再加放50~70 mm作為節(jié)能導管的余量數據,劃出余量線進行切割,這樣就相當于節(jié)能導管只加放了50~70 mm的余量,減少了在整個定位過程中的修割次數,見圖9。

圖9 按照原來數據再加放切割余量

定位方法上,定做節(jié)能導管專用定位工裝[5]托架(見圖10);再使用三維調整儀來調整節(jié)能導管的中心位置和水平狀態(tài),經過不停的測量、修割、移位,3 d左右時間定位到位。比初始節(jié)能導管的定位節(jié)省了吊裝復位次數4次,時間上提前2 d完成定位作業(yè)。

圖10 使用定位工裝托架和三維調整儀進行節(jié)能導管定位

2 節(jié)能導管定位方法的改進

2.1 節(jié)能導管在平臺上預劃余量方法

首先在110艉軸分段上(和節(jié)能導管相貫部分)使用輔助平面法進行劃線劃出1,2,3,4,5各平面,測量各平面上點(1、2、3、4、5)的三維坐標,記錄得到的數據。

其次,調整好節(jié)能導管的水平度,用儀器劃出1~5點所在平面位置的位置線,見圖11。

圖11 節(jié)能導管在平臺上預劃余量示意

在節(jié)能導管下方的平臺上劃出節(jié)能導管的中心線,劃出艉軸分段軸孔中心位置。然后把上面測量的1~5幾個平面數據劃到地平面上,連接起來形成光順的曲線,見圖12。

圖12 劃節(jié)能導管中心線及輔助平面輪廓線

把地面上各平面輪廓線投影到節(jié)能導管上相應的平面剖線上,即1號地平面線投影到節(jié)能導管1號平面線上,就能得到各鰭板的精確余量線[6]。

劃好余量線以后,切割線方向按照艉軸轂線型方向切割,割好后清除氧化鐵,按工藝開好坡口,等待定位吊裝。

2.2 定位方法

把切割好余量,開好坡口的節(jié)能導管吊裝套入艉軸轂。在艉軸分段旁預先安置節(jié)能導管定位工裝,使節(jié)能導管正好放在定位工裝上面,定位時使用三維調整儀移位微調。

使用改進后的定位方法一般情況只要做少量修割,用三維調整儀移位一次就到位。只要1 d左右時間就能完成節(jié)能導管的定位工作。在某型船上采用了改進方法定位,定位效果良好。

2.3 節(jié)能導管定位方法改進前后的比較

表2 節(jié)能導管定位各階段定位數據分析

由表2可見,初始的定位方法吊裝時需要撐定位支撐,吊裝花的時間長,復位次數多,到位天數多,準備時間少;現行的方法使用了節(jié)能導管專用工裝,加快了吊裝速度,使用三維調整儀,減少了吊裝的復位次數,到位時間明顯縮短,準備專用工裝多花了一些時間;而改進后大大縮短了定位時間。

3 結論

實踐證明,提出使用三維調整儀替代龍門吊復位的改進方案及利用總組吊裝前的一段時間對艉軸分段的軸轂部分進行截平面放樣來確定正確的余量數據的定位方法是切實可行的。關鍵在于艉軸分段和節(jié)能導管截取在同一截平面內,數據要精確無誤,嚴禁產生不必要的誤差而導致間隙超標等精度問題的出現。這一改進方法和原始定位方法相比能有效縮短4 d定位時間,并且減少龍門吊4次復位次數,對節(jié)能導管定位工藝進行歸納總結,形成一整套標準化工藝,并作為以后節(jié)能導管定位的依據,具有一定的推廣意義。