舾裝安裝順序智能化設計技術

楊振,龔建東,胡小才

(上海外高橋造船有限公司,上海 200137)

在船舶建造過程中船舶舾裝貫穿船舶整個建造過程,舾裝作業面廣,工程量大,舾裝工程量通常占船舶建造總工程量的50%~60%,對復雜船型和特種船甚至更高[1],船舶舾裝的效率和質量,直接決定了船舶的生產周期和運行成本[2]。目前國內的舾裝率已經達到較高水準,但舾裝設計仍存在一定問題,主要體現在預舾裝托盤以分段為單位進行劃分,托盤劃分不夠精細,且對現場施工工序考慮不足,導致現場作業時會在一個大的托盤內來回翻找物資,影響現場施工效率。為解決此問題,通過調研相關的生產設計、生產管理、船裝等部門,掌握舾裝作業特點,以機艙分段為對象,分析舾裝作業分解的原則和方法,研究船舶舾裝安裝順序(DOP)智能化設計方法,改變船廠粗放的預舾裝作業現狀,完成舾裝托盤精細劃分,達到精細化作業的目標,提高舾裝效率。

1 舾裝作業基本原則

1)作業工序前移。實施單元舾裝、區域舾裝、分總段預舾裝等作業,充分提升每一作業階段的預舾裝率及完整性,碼頭作業船塢做、船塢作業平臺做、平臺作業內場做,這樣既能有效改善施工條件,又能提高生產效率,縮短舾裝作業周期。

2)作業環境優化。充分考慮作業人員安全、生產效率、施工環境等因素,將一些在密閉的、狹小的、高空的、不安全區域的舾裝作業通過工序優化、作業分解等手段放置到敞開的、寬敞的、低空的、安全的施工階段和位置進行,實現對舾裝作業環境及施工工況的優化,以實現安全作業及高效作業。

3)平衡托盤物量。合理考慮每一個工作包(托盤)的物量,盡量做到物量均衡、工序合理、物資齊全,確保生產節拍均衡連續,盡可能避免等工、等料而導致的勞動力浪費、生產節拍不穩定等情形的出現。

2 基于物量及工序劃分的舾裝設計

2.1 面向作業對象的舾裝托盤劃分原則

現代造船是以托盤為主線,合理、有效地組織整個造船生產全過程,并以達到控制現場生產進度為目的[3-4]。按生產設計生成的各類托盤不僅包含了安裝作業用的施工圖紙,還包括了該區域內安裝物量和作業信息在內的托盤表。所謂托盤舾裝,是把舾裝件、 舾裝區域、舾裝階段和生產管理一一相互對應。即確定以每一個作業小組在同一作業場所,使用同一張工作圖,在同一作業階段中完成一個小單位的舾裝工作量,它是將物量、日程、使用的工具設備、作業人員、信息集成在一起的作業單元[5]。

2.1.1 基本原則

1)按專業進行劃分,一般分為:機裝管系、機裝鐵舾、電氣、船裝管系、船裝鐵舾,以及上建。

2)按作業階段進行劃分,一般舾裝作業階段分為C(組立)、B(分段)、P(總段)、D(區域)、U(單元)。

3)按施工部門進行劃分,一般分為機調部和船裝部。

4)按產品來源進行劃分,如管子(自制)和支架(采購)。

5)按施工工種進行劃分,如鐵舾件(裝配工)和基座(鉗工)。

2.1.2 特殊原則

1)按物資數量進行劃分,主要考慮托盤內物資防止被壓壞,如機艙管子安裝托盤的劃分原則:除上述總原則之外,另要求60根左右管子劃分一個安裝托盤表,且一個系統的管子必須在一個安裝托盤內。

2)按材料進行劃分,主要考慮不同材料之間的保護。如上建管子安裝托盤的劃分原則:除上述總原則之外,另要求管子材料劃分安裝托盤表。

3)按物資類別進行劃分,主要考慮細分托盤內的物資,如民船管舾安裝托盤的劃分原則:除上述總原則之外,另要求物資類別劃分安裝托盤表。再如,海工電舾裝件按照扁鋼、托架、貫通件和基座等劃分安裝托盤。

2.2 基于托盤物量設置的舾裝安裝順序

根據目前作業工時、物量信息統計情況、現場作業順序調研等,確定舾裝安裝順序基本原則如下。

1)施工班組人數固定,安裝和焊接占比7:3,管舾件安裝6~7 d,焊接2~3 d(以上時間是指同時開工時間)。

2)單個分段舾裝作業一般分配給單個班組。

3)舾裝基本順序:①電舾件(電纜托架、扁鋼、基座等);②管舾件(先支架后管系);③通風鐵舾件(先支架后風管)。

4)施工人員按照先銅工后電焊工的順序工作,預舾裝屬于實物量承包,人員由班組自行分配。

其中以管舾件安裝最為復雜與典型,管舾件的安裝現狀如下。

1)預舾裝作業區主要涉及2個工種:銅工(屬于復合工種)和電焊工,銅工主要負責以上舾裝件的安裝和點焊,電焊工主要負責以上舾裝件的焊接。

2)典型機艙分段的管系安裝標準周期一般設置為10 d。管舾件安裝6~7 d,焊接2~3 d(以上時間是指同時開工時間)。

2.3 面向現場的舾裝工序優化

船舶上的舾裝件種類繁多,且數量巨大。按專業分,可分為管舾件、鐵舾件和電舾件;按物資種類分,可分為欄桿、直梯、斜梯、風管支架、管支架、管子、風管、電纜托架、電纜扁鋼等。其中最為典型的是機艙內的舾裝件,現場的施工需要按照一定的工序進行安裝施工,即安裝需要有先后順序,否則就會出現舾裝難以安裝或是無法安裝的情況。

目前,國內船廠預舾裝作業區的一般作業工序層次見圖1。

圖1 舾裝安裝順序分層

現場預舾裝安裝,一般應按照先冷后熱、先大管后小管、從難到易、從下至上的原則。根據此基本原則,對現行的分段舾裝工序進行拆解分析,優化舾裝工作分層和打包工序,形成面向現場的舾裝工序優化。

1)以分段為單位,1個班組負責1個分段的預舾裝。設計在劃分托盤的時候應以分段為單位將管子、支架、閥附件、管附件等放在對應的托盤里。分段較大管段較多時,將管子盡量平分到幾個托盤里。避免出現由于管子數量較大,現場的安裝工人在1個較大的托盤里很難找到需要的管子,而把一個托盤里的管子平鋪在地上的情形。

2)應充分考慮現場場地資源和吊車資源。船廠預舾裝作業流程,預舾裝作業分為劃線、定位、電焊固定、管子安裝和焊接5個流程。應充分考慮現場預舾裝風雨棚空間及起吊能力限制,保證資源負荷平衡。

3)應充分考慮現場的焊接作業習慣。現場作業人員按照設計提供的施工圖進行舾裝件安裝,班組長拿到分段安裝圖后會將安裝圖分頁下發到各個安裝工人,工人按照安裝圖中所需要的管子在托盤中尋找所需安裝的管舾件,為了減少翻看圖紙的次數,工人一般會將一張圖紙上的管子安裝完之后再安裝下1張安裝圖上的管子,因此設計階段及托盤劃分階段應考慮現場工人操作習慣,盡量將同1張圖紙上的管系形成一個工作包。

4)應充分考慮現場管子安裝順序。通常有經驗的安裝師傅會將安裝圖中的大管徑管子和可能出現遮擋的管子以及穿艙件標記出來,工人會優先安裝這些管子。安裝管子通常按照先易后難的原則,所以大口徑的管子應該先安裝,而且大口徑的管子需要利用吊車吊裝。穿艙件由于需要定位準確也要先安裝,如果先安裝其他管子由于安裝誤差可能導致穿艙件定位不準確。其他的管子一般按照自下而上的安裝方式依次安裝,艙壁上的管子如果沒有遮擋,一般最后安裝。

3 典型機艙分段舾裝安裝順序智能化設計的實現

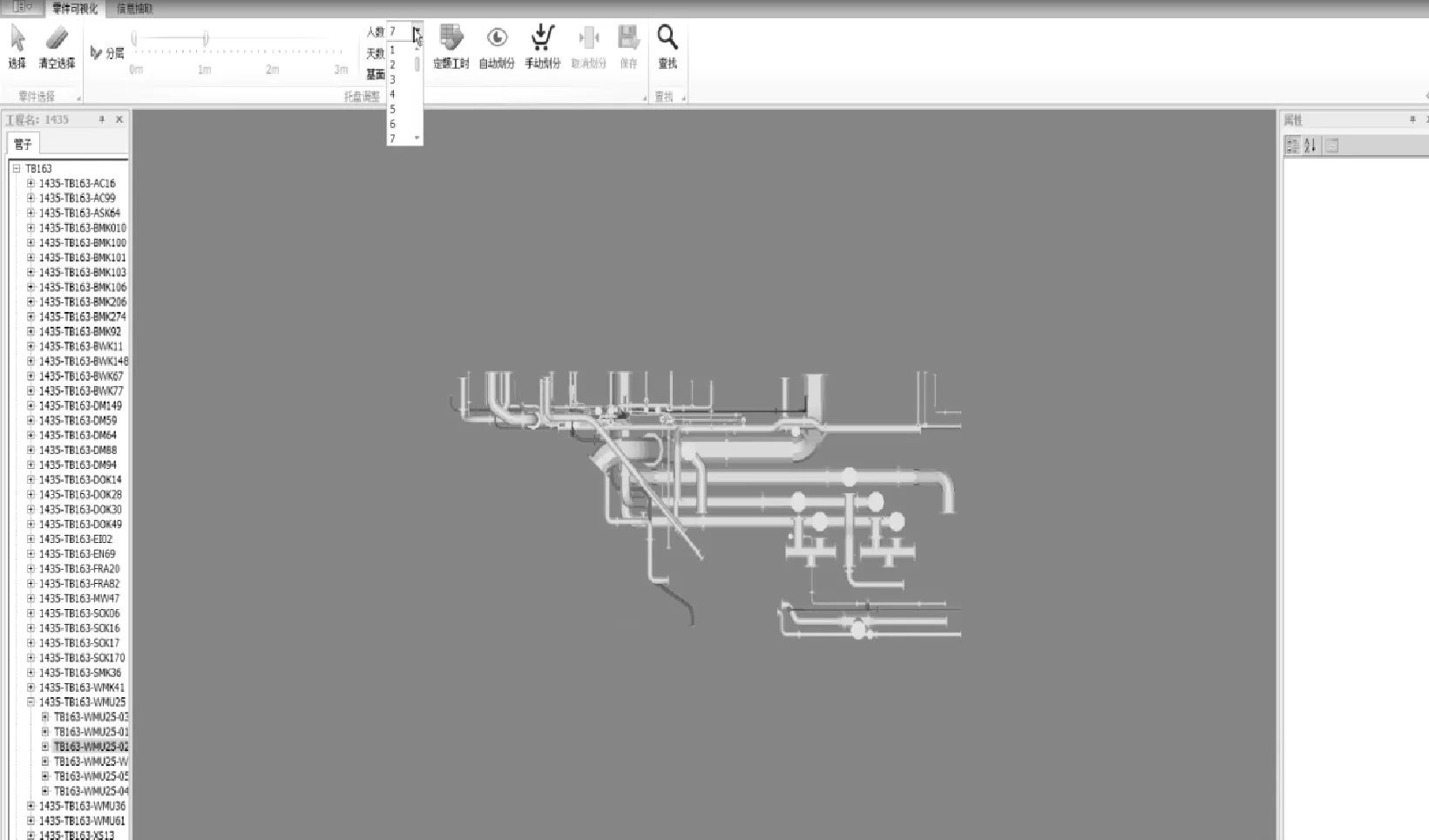

基于以上考慮,以典型分段為例對分段舾裝安裝順序(DOP)進行智能化設計,其托盤劃分和安裝圖出圖見圖2~4。

圖2 舾裝設計模型提取主界面

圖3 舾裝安裝順序托盤劃分示意

1)提取分段模型信息、獲取舾裝件信息,提取分段的三維模型信息以及舾裝件的尺寸大小、位置,以及型號等信息,結合船體結構分段的劃分考慮制作、吊運、安裝工藝、安裝階段的合理性,模塊劃分考慮其結構尺寸、功能,盡量使小的設備、管子、部件、附件組裝一個整體,形成功能完整而且獨立的模塊,簡化系統構成。

圖4 管子安裝圖分頁示例

2)將管舾件先按其位置信息進行分塊分層,甲板面1 m內為的管舾件劃分為第一層,1~2 m內的管舾件劃分為第二層,超過2 m的管舾件作為第三層。

3)利用工時信息計算出管舾件安裝所需要的定額工時,對托盤進行精細化劃分,將每個托盤內管舾件安裝的定額工時控制在2 d以內,對于定額工時超過2天或者不足1天的進行重新劃分,直至托盤劃分完畢。

4)托盤劃分完成后將信息導入設計軟件內,利用托盤劃分信息進行安裝圖分頁劃分,使得安裝圖分頁與托盤相對應,得到符合詳細舾裝順序的安裝圖。

利用分段舾裝安裝順序(DOP)智能化設計方法所劃分的托盤符合詳細舾裝順序,托盤內管子數量適中,安裝圖按照托盤內的管子分頁,方便現場工人在安裝時會在托盤內找到需要的管子,提高施工效率;雖然不同設計人員的出圖習慣不同,但在軟件條件下所出的安裝圖基本結構相差不大,可減小現場工人的識圖難度,有利于現場施工。