剛果(金)年處理400kt銅精礦冶煉工程設計實踐

劉 旸,熊家強

(中國瑞林工程技術股份有限公司, 江西南昌 330038)

剛果(金)盧阿拉巴銅冶煉有限公司由中國有色集團與云銅集團共同出資組建。該銅冶煉建設項目是繼謙比希銅冶煉項目后,又一中資企業投資的非洲火法銅冶煉項目,更是剛果(金)第1 個火法銅冶煉項目。該項目設計年處理銅精礦達到400 kt (干基),年產粗銅118 kt、硫酸 240 kt 以及液體二氧化硫和銅鈷合金。主要工藝流程采用側吹熔煉—多噴槍頂吹吹煉—雙圓盤澆鑄機澆鑄粗銅,同時配套1 臺還原電爐處理熔煉渣提鈷;制酸和脫硫系統采用一轉一吸+可再生法有機胺脫硫工藝。經過2 年的建設,該項目于2019 年11 月順利投產,并產出合格的粗銅產品。

本文擬對該項目的設計及初步運行情況進行介紹,并分析此項目的工藝技術特點,以期為海外類似大型火法銅冶煉項目的建設提供參考與借鑒。

1 原料特點

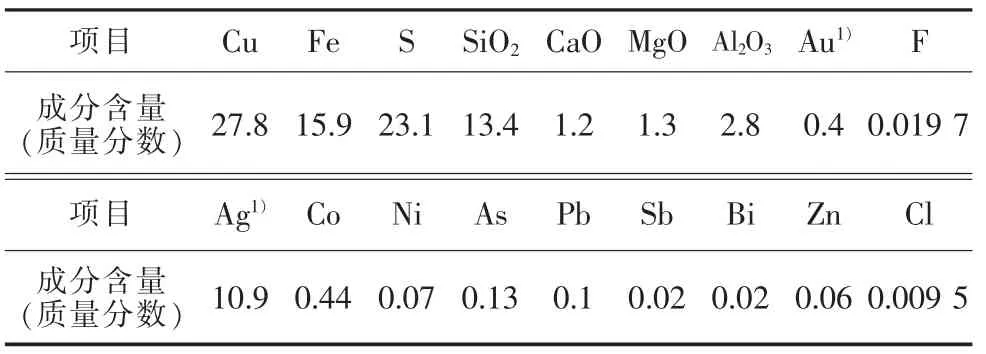

本項目所需銅精礦約57%產自Frontier 礦山,其余產自Likasi 周邊礦山和Kolwezi 周邊的礦山。本項目銅精礦的設計成分如表1 所示。

表1 銅精礦成分(干)%

由表1 可看出,本項目銅精礦含銅較高,高出國內冶煉廠的銅精礦品位約6%。隨著剛果(金)周邊地區的礦山的進一步采掘和開發,銅精礦的品位還會進一步提高。但其硫質量分數只有23.1%,低于國家現行設計規范的最低值25%[1],這就導致熔煉過程中硫的自熱燃燒放出熱量較低。此外,該銅精礦還有0.44%的鈷,每年可從中回收約1 kt 鈷金屬,潛在價值在億元以上。

2 工藝流程

銅精礦在庫內按照精礦種類分別送至精礦庫不同的礦格內貯存。通過抓斗起重機將物料送入配料倉。銅精礦、熔劑等分別按照設定的成分要求自動按比例配料,并通過膠帶輸送機將混合物料輸送至熔煉爐內。

本工程熔煉主工藝采用環保條件好、 指標先進的側吹熔煉+多噴槍頂吹吹煉工藝[2-4],產出粗銅送圓盤澆鑄機系統進行粗銅澆鑄,以粗銅錠作為產品外售。熔煉產生的熔煉渣進入還原電爐處理;吹煉產生的渣經緩冷破碎后,返回精礦配料系統。熔煉產生的煙氣經余熱回收、除塵凈化后送入制酸系統生產硫酸及相關產品。為防止放銅放渣過程SO2的逸散,在放銅口、放渣口、流槽、包子房處設置通風口,收集的煙氣通過環境集煙系統最終也匯入送制酸系統,最終產出硫酸和液體二氧化硫兩種產品。吹煉煙氣經過余熱回收、除塵凈化后送入制酸系統。余熱鍋爐捕集的煙塵送入精礦庫,經過配料后返回熔煉爐。電收塵收集的煙塵外售。該工藝流程如圖1 所示。

圖1 工藝流程

3 側吹熔煉系統

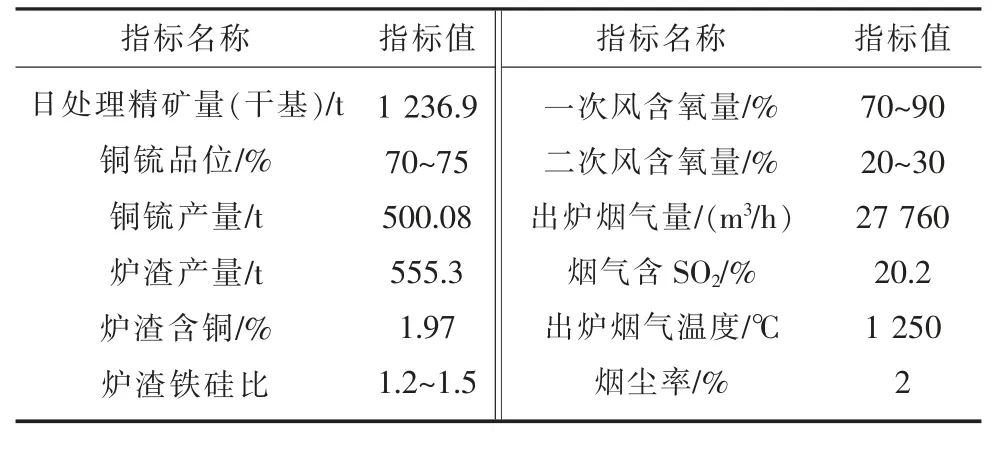

側吹熔煉工段配置1 臺側吹熔煉爐對混合銅精礦進行雙側吹熔煉。銅精礦通過爐頂膠帶送入進料口。在一次風的攪拌下,混合銅精礦在渣層完成造锍造渣反應,反應生成的熔體在爐內分離成銅锍和爐渣[5-6]。一次風直接由制氧站提供含氧濃度符合要求的富氧空氣。爐體兩端分別設有銅锍虹吸排放口和爐渣溢流排放口,銅锍通過溜槽連續進入吹煉爐內,熔煉渣連續排至電爐。側吹熔煉主要工藝參數見表2 所示。

表2 側吹熔煉工藝參數

4 電爐貧化系統

電爐工段配置1 臺圓形還原電爐。熔煉渣由溜槽連續流入電爐。電爐頂設置了1 臺硫化銅鈷礦倉、1 臺焦炭倉和1 臺石灰石倉。在電爐熔煉過程中,硫化銅鈷礦、焦炭、石灰石各自計量后進入匯總膠帶,再經過埋刮板輸送機送入爐頂各個進料點。

側吹熔煉產出的熔煉渣進入電爐后,電極加熱將渣溫進一步提升,焦炭將渣中的四氧化三鐵還原,硫化銅鈷礦中的硫將銅、鐵、鈷硫化,形成金屬化冰銅,即銅鈷冰銅。銅鈷冰銅打眼排放至銅鈷冰銅包內,使用渣包車運輸至緩冷場緩冷后送磁選,磁選得到銅鈷合金和渣精礦,銅鈷合金外售,渣精礦返回熔煉系統。電爐渣含銅0.7%,排放至渣包內,使用渣包車運輸至緩冷場緩冷后堆存。電爐產生的煙氣,經二次燃燒室燃燒掉剩余的CO 后,送入余熱鍋爐回收余熱,再與熔煉、吹煉煙氣合并后送入制酸系統。

本電爐貧化系統在有效降低熔煉渣含銅的同時,可以銅鈷合金的形式回收金屬鈷,創造一定的經濟效益。

5 頂吹吹煉系統

頂吹吹煉工段配置1 臺多噴槍頂吹吹煉爐。進入吹煉爐的銅锍品位為75%,吹煉送入21%~28%的富氧空氣,產出含銅(質量分數)為99%的粗銅。吹煉爐頂設置了1 個石灰石中間倉和1 個冷料倉,用于吹煉過程中向爐體加入熔劑和冷料。熔煉產出的銅锍通過溜槽流入吹煉爐內,進行造銅吹煉。吹煉爐通過頂吹氧槍吹煉脫雜。吹煉爐持續穩定地作業。吹煉爐產出的粗銅定期打孔排放,通過溜槽流至圓盤澆鑄機,鑄成每塊約1 t 的粗銅錠。頂吹吹煉主要工藝參數見表3 所示。

表3 頂吹吹煉主要工藝參數

6 工藝創新與優化

本項目建設地點位于剛果(金),當地電力供應狀況不穩定,經常停電(預計1 年 15~20 次,每次停電時長4~20 h);且剛果(金)方員工操作水平普遍較低。以上情況可能會導致側吹熔煉爐和頂吹吹煉爐無法連續生產,嚴重時可能會導致死爐。

為避免出現頻繁排空或死爐后爐內凍結的爐料難以處理等情況,增加有效的熔體加熱或保溫手段十分必要。項目團隊充分結合側吹熔煉爐和多噴槍頂吹吹煉爐的布置特點,分別為兩臺爐子增加了風/油噴槍,該噴槍可實現爐內熔體溫度的迅速升溫。

該項目從投產至今,熔煉和吹煉爐多次因旱季的停電而中斷。此燃油噴槍的使用避免了由于長時間供風停止而導致的熔體溫度低形成的熔體 (熔煉渣及吹煉渣)凍結問題,保證了生產的安全與穩定。

7 結論

剛果(金)年處理400 kt 銅精礦冶煉工程是剛果(金)第1 個火法銅冶煉項目。本項目在充分考慮剛果(金)銅精礦原料及公輔設施特點的基礎上,采用了主工藝“側吹熔煉+多噴槍頂吹吹煉+還原電爐”,實踐證明該工藝可高效、環保地處理周邊地區礦山產出的銅精礦。該項目的順利投產為剛果(金)乃至非洲未來的火法銅冶煉項目建設提供了參考與借鑒。