汽車螺柱焊接質量監測系統應用研究與行業影響

孫樹韜 劉洋 楊威

摘 要:汽車螺柱自動焊接? 質量受影響的因素較多,如板材尺寸變化、表面清潔度、焊接參數、焊接軌跡等均可能造成螺柱焊接不良,因此存在螺柱焊接開焊、內部存在瑕疵的風險較大。2019年,根據大眾“康采恩質量標準”,汽車螺柱焊接檢驗標準除三檢件時可利用力矩檢查外,其余零件只可用目視檢查,不允許使用橡膠錘敲擊螺柱。但目視檢查無法對存在問題的螺柱準確進行檢測,也因此提高了汽車螺柱的質量風險。本文以一汽-大眾汽車有限公司長春生產焊裝二車間實際項目使用經驗,汽車螺柱焊接質量監測系統在汽車制造業使用的應用實例與分析研究,重點介紹汽車螺柱焊接質量監測系統基本構成、工作方案,尤其該系統對汽車制造行業產生的深遠影響。

關鍵詞:汽車螺柱焊接 螺柱質量監測 汽車制造業

1 監測系統設計方案

本文作者所屬工作地為一汽-大眾汽車有限公司長春生產焊裝二車間,焊裝二車間的自動螺柱焊工位,由5套PLC控制8個自動工位的27臺機器人,生產4個車型共計527個螺柱,螺柱焊接位置分為上表面區域和車身下表面區域,設立兩個檢查工位進行檢查。

其中車身上表面區域螺柱是由3套PLC控制6個自動工位19臺機器人進行焊接,跨越6個空中機械化區域,每個自動工位生產4個車型共計269個螺柱,設立一個終檢工位。

車身車身下表面區域螺柱是由2套PLC控制2個自動工位8臺機器人,需要重點說明這兩個工位是由4個工作面的180度旋轉工作臺構成,每個工位生產4個車型共計258個螺柱,設立一個終檢工位。

1.1 監測系統設計方案工作原理

整個焊接流程要求將527個螺柱焊接信息分別傳送到兩個終檢工位PLC中,通常情況下,PLC之間的信息傳遞都使用網關,但網關的缺點是傳遞信息量少,同時只能是相鄰的PLC之間進行傳遞。

一汽-大眾汽車有限公司長春生產焊裝二車間領導、技術人員、員工為解決這個難點問題,創新性使用車身載碼體傳送螺柱信息。焊裝車間的每個加工的車身骨架(俗稱白車身)都有一個載碼體,車身載碼體承載著車身的車型、功能、配置等相關信息。在生產過程中,車身載碼體會固定在白車身上,跟隨車身共同前進。

焊裝二車間使用的電子載碼體,具備可讀寫功能。載碼體內部分為“UII讀寫”和“USER讀寫”等四個部分,前期制定方案將螺柱焊信息寫入“用戶寫入區域”, “用戶寫入區域”的存儲格式是64個字節(BYTE)512個位(BOOL),完全能夠滿足焊接信息存儲要求。目前“USER寫”這個部分在大眾集團新電氣安裝標準中沒有應用。

機器人在焊接每一個螺柱前需要將螺柱編號信息發送給PLC,當螺柱焊接出現焊接參數超差(包括焊接電壓、焊接電流、焊接時間、焊接能量、提升高度、熔池深度等超差)報警后,螺柱焊機將焊接質量不合格報警信號發送機器人,機器人收到信息后發送給PLC。

當PLC收到螺柱焊接質量不合格報警信息后,將出現焊接質量不合格報警的螺柱編號通過“RFID寫入命令”載碼體中指定的位置。車身到達終檢工位后,PLC通過“RFID讀取命令”取載碼體中“USER讀”部分的數據并在顯示屏上目視化,操作者根據目視化結果對出現焊接質量不合格的螺柱進行檢查。

1.2 螺柱焊接質量監測系統應實現以下功能

監測系統實現的功能較多,重點突出以下六大功能的實現。

功能一:正確識別各車型,將車型在顯示屏進行目視化展示;

功能二:系統對出現焊接質量不合格的螺柱進行目視化,不但要顯示螺柱型號,還需要顯示螺柱編號及在車身中的具體位置;

功能三:采用人機界面對相應的車型、螺柱信息和位置進行提示;

功能四:可以對螺柱焊接質量不合格信息進行統計分析查詢;

功能五:對焊接異常的報警螺柱進行人工復檢,如確認存在質量缺陷將重新進行焊接。

1.3 監測系統工作流程如下:

螺柱焊接質量監測系統工作流程如下:

第一步:螺柱焊機發送螺柱焊接故障信號給機器人;

第二步:機器人發送螺柱焊接故障信號給PLC;

第三步:PLC控制“RFID讀取命令”載碼體信息存儲到DB塊;

第四步:工作結束后,PLC將螺柱故障信息通過“RFID寫入命令”到載碼體;

第五步:載碼體跟隨車身進入終檢工位;

第六步:PLC控制“RFID讀取命令”載碼體中螺柱信息存儲到DB塊中;

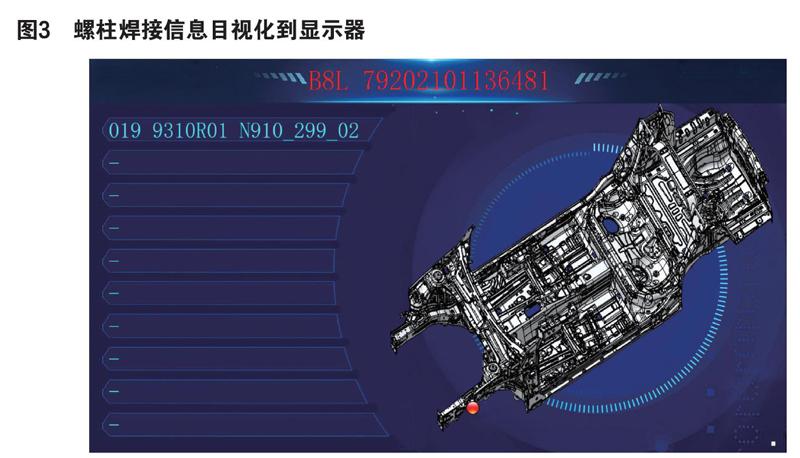

第七步:服務器讀取PLC中的DB塊信息目視化到顯示器上。

第八步:系統對螺柱焊接質量不合格信息進行統計分析查詢;

第九步:對焊接異常的報警螺柱進行人工復檢,如確認存在質量缺陷將重新進行焊接,見圖3。

2 車身上下表面區域監測系統分析

在汽車的車身骨架裸車生產過程中,整個車身螺柱總數量527個螺柱中,車身下表面區域螺柱數量占比例40%左右,上表面區域螺柱數量占比例60%左右。本文分別講解上下表面區域監測系統運行模式。

2.1 車身上表面區域螺柱監測系統

當車身進入第一套PLC的螺柱焊2工位后,PLC通過“RFID讀取命令”載碼體中的信息后將數據存儲在PLC的DB數據塊中,機器人焊接螺柱過程中如果出現螺柱焊接質量不合格,PLC將修改DB數據塊中的相關信息,在螺柱焊2工位焊接結束后,PLC通過RFID將帶有本工位螺柱焊接信息的DB數據塊中的數據寫入到載碼體中。請參照圖2。

載碼體跟隨車身經過空中機械化輸送裝置進入第二套PLC的螺柱焊2工位,PLC使用同樣的方法,將帶有本工位螺柱焊接信息的DB數據塊中的數據寫入到載碼體中,當載碼體跟隨車身進入終檢工位后,PLC通過RFID將讀取到的焊接質量不合格螺柱信息通過顯示屏進行目視化。

顯示屏上將顯示車型、車號和焊接質量不合格螺柱的型號、編號、工位及機器人,當沒有焊接質量不合格螺柱時,只顯示車型、車號信息并且顏色為綠色。

當有焊接質量不合格螺柱時,顯示屏中顯示出現焊接質量不合格的螺柱信息并且在車身圖示中有紅色原點標注,同時車型、車號顯示為紅色,見圖4。

2.2 車身下表面區域螺柱監測系統

相對于車身上表面區域,車身下表面區域的螺柱數量較多,焊接操作更加復雜,對螺柱焊接質量的要求更嚴格。

2.2.1 車身下表面區域螺柱檢測系統運轉流程

車身下表面區域螺柱焊工位是由V01面夾具組和V02面夾具組在一個180度翻轉的大型轉鼓上,本工位只有一個“RFID讀取命令”,位置在工位下面。

當第一臺車身進入地面PLC1螺柱焊工位后,PLC通過“RFID讀取命令”載碼體中的信息后將數據存儲在PLC的DB數據塊中,這個DB數據塊是V02面夾具組單獨使用,以下簡稱DB_V02。載碼體數據成功讀取車型后,工位轉鼓進行180度旋轉,這時V02面夾具組在工位上面,V01夾具組在工位下面,機器人進入V02面夾具組進行螺柱焊接并且將焊接質量不合格螺柱信息寫入DB_V02數據塊。

同時第二臺車身進入地面PLC1螺柱焊工位后,PLC通過“RFID讀取命令”載碼體中的信息后將數據存儲在PLC的DB數據塊中,這個DB數據塊是V01面夾具組單獨使用,以下簡稱DB_V01。

V02面夾具組焊接結束,V01面車身進入結束后,轉鼓進行180度翻轉,V02面重新回到工位下面,V01面夾具組回到上面,機器人進入V01面夾具組進行螺柱焊接并且將焊接質量不合格螺柱信息寫入DB_V01數據塊。

第一臺車在離開工位前,將DB_V02數據塊內容寫入到本工位共用數據塊DB中,PLC通過RFID執行寫命令,將DB塊中的信息寫入到載碼體中。

綜上所述,當第二臺車在離開工位前,將DB_V01數據塊內容寫入到本工位共用數據塊DB中,PLC通過RFID執行寫命令,將DB塊中的信息寫入到載碼體中。

當載碼體跟隨車身進入終檢工位后,PLC通過RFID將讀取到的焊接質量不合格螺柱信息通過顯示屏進行目視化,顯示屏上將顯示車型、車號和焊接質量不合格螺柱的型號、編號、工位及機器人,當有焊接質量不合格螺柱時,顯示出現焊接質量不合格的螺柱信息并且在車身圖示中有紅色原點標注,同時車型、車號顯示為紅色。當沒有焊接質量不合格螺柱時,只顯示車型、車號信息并且顏色為綠色。

3 螺柱焊接質量監測系統對汽車制造行業的影響

螺柱焊接質量監測系統不但破解了人工檢測、目視檢測螺柱質量存在的不準確性,提高了螺柱焊接質量檢測的精確度,也對汽車制造業產生深遠的影響。

螺柱焊接質量監測系統對汽車制造行業的影響如下:

(1)微觀上講,螺柱焊接質量監測系統對螺柱焊接質量提高了保障,螺柱在汽車行業制造中涉及諸多維度應用,例:線速的固定、零部件安裝等。螺柱強度得到更高標準的保障就是對產品以及產品生命周期內質量的更高標準的保障。

(2)宏觀上講,通過載碼體方式的生產信息傳遞方式,對汽車生產模式影響巨大,這是一個平臺性的技術革新,日后可橫向拓展,打破以往生產信息傳遞受限制的局面,即可實現生產信息跨工藝鏈條的超遠傳遞、隨車身傳遞(作用相當第二代身份證的意義,可在身份證內隨時寫、讀可變信息且對應每個個體)汽車生產的起始工位信息可直接在終點讀取并伴有數據庫功能,可宮查詢、留存、統計、計算、分析使用。

(3)從制造模式上講,由大量的人工100%檢查變更為數字化的有針對性的點對點模式檢查,帶來諸多優點:

第一、降低人工操作工時節約人員;

第二、減少螺柱焊接生產成本;

第三、質量更加穩定(人工識別存在誤檢或漏檢,且標準因每個人理解不同而不同);

第四、建立了數據庫,對以往數據可追述。

數字化生產是未來生產模式主流,在人員優化、精益質量控制、大數據等維度都有極其客觀的優勢。本文主要思想是以數字化生產為背景,通過一系列設備改進達到由原來簡陋的人工生產模式升級為數字化生產模式,汽車制造過程中進行技術革新,使用了新的監測信息傳遞方式,并在螺柱焊接自動監測系統方面在此得以應用。

注:此項目中使用的RFID是SICK公司產品。