碳酸鈣對磷渣-煤矸石燒結多孔微晶玻璃結構和性能的影響*

管艷梅,陳 偉,孫道勝,劉開偉,李 萍

(安徽建筑大學 先進建筑材料安徽省重點實驗室,合肥 230022)

0 引 言

多孔微晶玻璃是由玻璃相、微晶相和微小氣孔相組成的一種具有防潮隔熱、吸音防火、抗化學腐蝕性強等優越性能的新型環保材料。因其比微晶玻璃輕質,比泡沫玻璃高強的特點,得到國內外學者的廣泛關注[1-3]。在多孔微晶玻璃制備原料方面,學者們積極尋求以固體廢棄物為多孔微晶玻璃的制備原料,以降低多孔微晶玻璃的制備成本,并能使固體廢棄物得到資源化利用。A.A.Francis[4]等以30%(質量分數)高爐礦渣,70%廢玻璃粉為原料,SiC作為發泡劑,采用燒結法,950 ℃熱處理制備出體積密度為0.95 g/cm3,抗壓強度為7.1 MPa的多孔微晶玻璃;Mengguang Zhu[5]等以40%粉煤灰,60%廢玻璃粉為原料,CaCO3作為發泡劑,800 ℃制備出孔徑為0.2~1.5 mm,抗壓強度>5.0 MPa的低熱導率多孔微晶玻璃;Marián Lázár[6]等通過將50%水泥石棉瓦和50%粉煤灰混合均勻后,置于等離子體反應器中進行高溫熔融,得到玻璃質熔渣。并將得到的玻璃質熔渣與發泡劑CaSO4混合,于1 030 ℃發泡,最終制得體積密度為0.998 g/cm3,孔隙率為66%的多孔微晶玻璃;Haibo Wang[7]等以30%含鈦高爐礦渣,70%廢玻璃為原料,摻加5%~7%的發泡劑,900 ℃熱處理制得體積密度為0.79~0.82 g/cm3,孔隙率為73.13%~75.28%的多孔微晶玻璃。可見,目前以燒結法制備多孔微晶玻璃研究中,多數以廢玻璃粉為主要原料,其他固體廢渣利用率不高;且未見以磷渣和煤矸石復合制備多孔微晶玻璃的報道。

眾所周知,我國是最大的黃磷生產和出口國,僅2018年我國黃磷消費達81萬噸。磷渣作為黃磷生產中產生的工業固體廢渣,在我國年排放量超過800萬噸[8]。而煤矸石作為選煤過程中產生的工業固體廢物,在我國年排放量超過7 000萬噸[9]。這兩種工業固體廢渣以露天堆放為主,造成環境污染和資源的浪費。部分磷渣和煤矸石被作為輔助性膠凝材料使用[10-12],但產品附加值不高。由于磷渣的主要化學組成CaO和SiO2,煤矸石的主要化學組成SiO2和Al2O3是構成玻璃體系的基本成分,且以磷渣和煤矸石復合高溫下能夠形成粘性液相。因此可利用這兩種工業固體廢渣制備多孔微晶玻璃。

本文探索以磷渣和煤矸石為原料,以分解溫度較低、分解溫度范圍較寬的CaCO3為體系發泡劑,采用燒結法制備CaO-Al2O3-SiO2系多孔微晶玻璃。研究發泡劑CaCO3摻量對多孔微晶玻璃結構和性能的影響規律,為磷渣和煤矸石作為制備多孔微晶玻璃原料的開發和利用提供有益探索。

1 實 驗

1.1 原 料

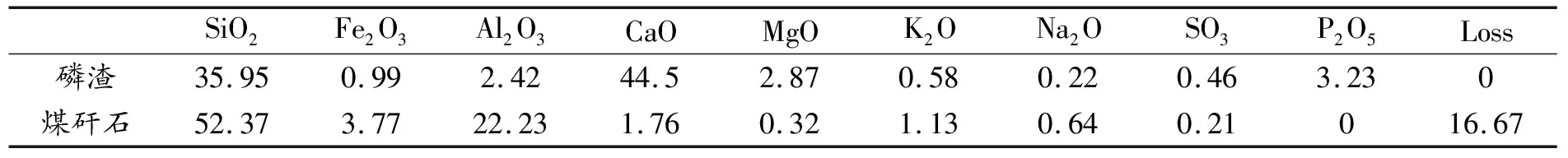

實驗主要原料磷渣來自四川省川投化學工業集團有限公司,煤矸石來自兩淮礦區。用X射線熒光光譜法對磷渣和煤矸石的化學組成進行測定,結果如表1所示。實驗所用發泡劑CaCO3,穩泡劑H3BO3均為分析純試劑。

表1 磷渣和煤矸石化學組成(wt%)

1.2 試樣制備

將磷渣和煤矸石分別球磨過160目篩,按照80%磷渣,20%(質量分數)煤矸石混合,于1 250 ℃熔制120 min,水淬得到基礎玻璃顆粒。將基礎玻璃顆粒粉磨過200目篩,與5% H3BO3組成基礎配方。然后在基礎配方的基礎上分別添加2%、4%、6%、8%、10%、12%(質量分數)的CaCO3混合均勻,于8 MPa壓力下壓制φ15 mm×20 mm的圓柱體坯體。最后將坯體于設定溫度保溫,制得多孔微晶玻璃試樣。

1.3 結構觀察與性能測試

用北京恒久HSC-4型差示掃描量熱儀測定基礎玻璃粉體的熱分析曲線,升溫速率為10 ℃/min;多孔微晶玻璃試樣的結晶相由D8 ADVANCE型X射線衍射儀檢測,利用Jade6.5計算試樣析晶度;由SU8220型場發射掃描電子顯微鏡對樣品形貌和顯微結構進行觀察,并借助Nano Measurer 1.2軟件對試樣孔徑進行計算;試樣的體積密度和真密度由阿基米德法和比重瓶法測得,并通過公式%孔隙率=(1-體積密度/真密度)×100計算試樣的孔隙率;抗壓強度測試是將多孔微晶玻璃試樣磨平、拋光,用QJ-212型電子萬能試驗機進行,加載速率為0.5 mm/min。

2 結果與分析

2.1 差熱分析與熱處理工藝制定

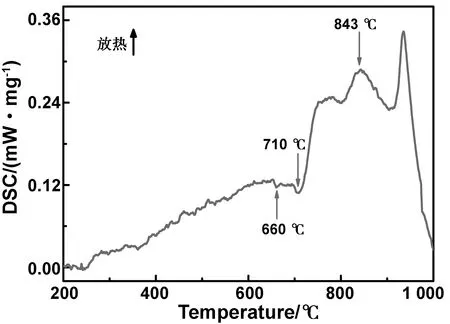

圖1為基礎玻璃200~1 000 ℃的差熱分析曲線。由圖可以發現,當溫度介于660~710 ℃,曲線出現明顯的吸熱峰,這是由基礎玻璃粉體軟化和少量晶體成核所致。結合前期研究結果知,目標晶相-硅灰石的晶化溫度在850 ℃左右,對應著曲線843 ℃出現的放熱峰[13]。因CaCO3的分解溫度介于800~900 ℃[14],一方面為在發泡劑分解前形成足夠的玻璃液包裹發泡劑,避免氣體的大量逸出;另一方面,為協調發泡劑發泡和體系析晶兩個過程,實驗選擇將試樣在760 ℃進行保溫,以形成足夠的玻璃液,并于850 ℃進行發泡和析晶,保溫時間均為30 min。同時為避免在升溫過程中CaCO3的瞬態分解,實驗選擇快速升溫方式,升溫速率設定為25 ℃/min。

圖1 基礎玻璃的差熱分析曲線

2.2 CaCO3對多孔微晶玻璃物相組成的影響

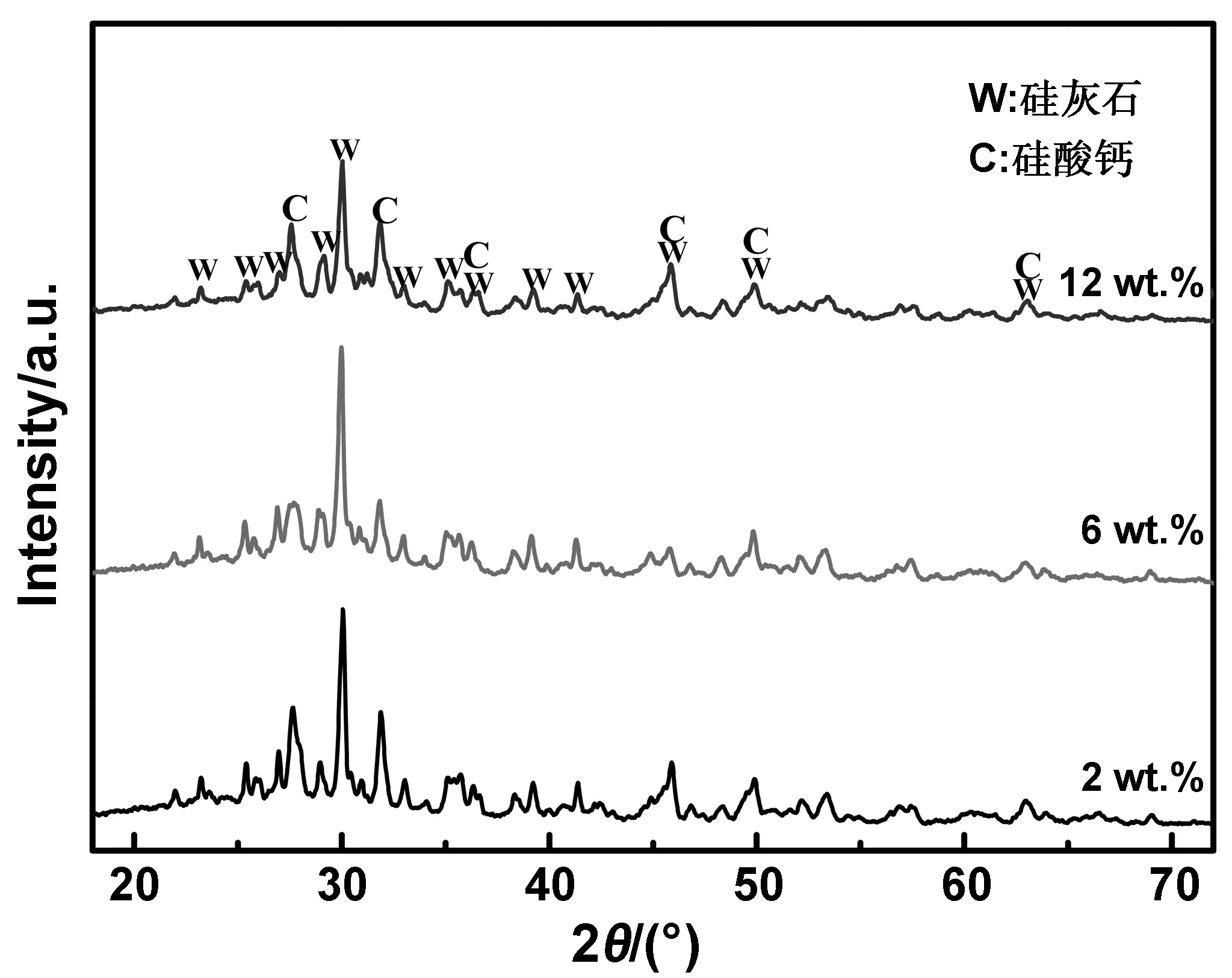

圖2為不同CaCO3摻量下多孔微晶玻璃的XRD圖譜。從圖2可以看出,多孔微晶玻璃的物相由主晶相硅灰石(CaSiO3, PDF﹟27-88),次晶相硅酸鈣(CaSiO3, PDF﹟2-506)及部分玻璃相組成。CaCO3摻量不影響體系析晶相的種類,但對晶相衍射峰的強度有影響。隨著碳酸鈣摻量由2%增加到6%和12%,體系中晶體衍射峰強度先增強后減弱,對應的結晶度為58.60%、83.60%和64.35%。

圖2 不同CaCO3摻量制得試樣的XRD圖譜

這主要是由于CaCO3摻量增加,體系中CaCO3分解生成更多的CaO。這些CaO一方面降低玻璃基質粘度,使質點移動速率增大,利于析晶;另一方面,分解生成的CaO會與玻璃基質中的化學成分發生反應(如:SiO2+ CaO→CaSiO3),促進更多晶體的析出[15]。但當CaCO3超過一定量時,CaCO3分解產生的大量CaO會使體系析晶溫度降低,體系發泡同時伴隨著較大程度的析晶,體系粘度增加,對后期析晶不利[16]。

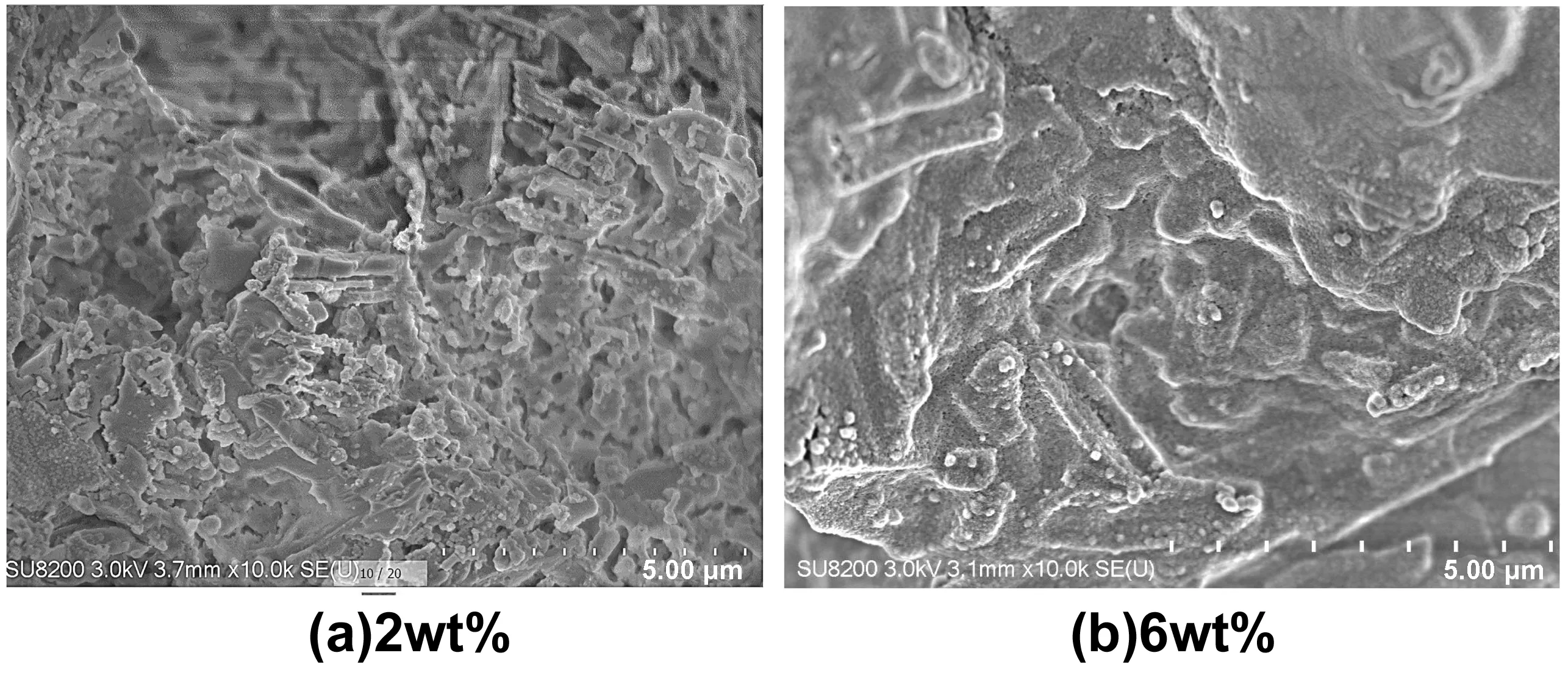

CaCO3摻量為2%和6%時,制得試樣的晶體形貌如圖3所示。由圖3可以看出,摻加2%和6%的試樣析出的晶體微觀形貌大體相同,呈現柱狀,符合硅灰石的柱狀形貌特點。與摻加2 % CaCO3的試樣相比,摻加6% CaCO3的試樣中晶體數量增多,尺寸變大,這與XRD圖譜中6% CaCO3摻量的試樣析晶相衍射峰強度較高相吻合。

圖3 不同CaCO3摻量制得試樣的析晶相形貌:

隨CaCO3摻量增加,分解產生的CaO一方面與基質中SiO2反應,生成更多的晶核,使晶體數量增加;另一方面,CaO提供“游離氧”,使體系粘度降低,質點移動阻力減小,質點附著到晶核上的速度增大,利于晶體生長。且粘度較低的玻璃基質更易形成連續基體,晶體不規則的分布在連續基體中,對試樣力學性能有利。

2.3 CaCO3對多孔微晶玻璃微觀結構的影響

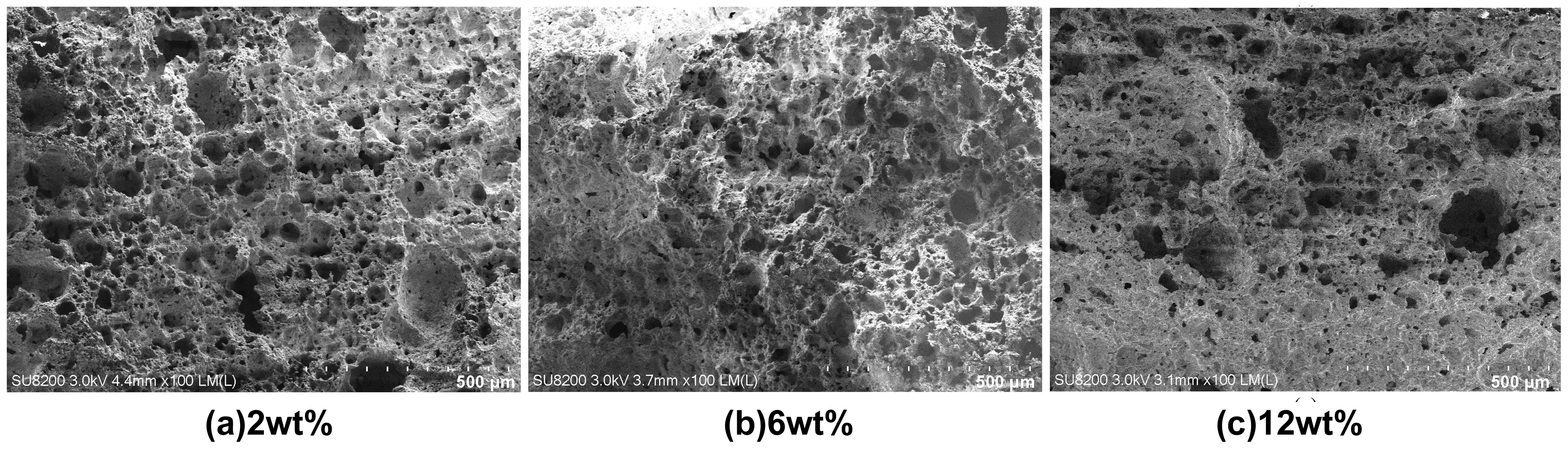

圖4是不同CaCO3摻量燒結試樣的SEM圖。3個試樣中氣孔均以閉合型氣孔為主,且大量沒有長大的氣泡核在大孔孔壁上形成微孔,提高了試樣孔洞的連通性。當CaCO3摻量為2%時,試樣中氣孔呈圓形,且存在少量孔徑較大的氣孔。當CaCO3摻量為6%時,較摻加2% CaCO3的試樣,氣孔尺寸增大,試樣中較大孔徑氣孔數量明顯減少,氣孔均勻性較高。當CaCO3摻量為12%時,試樣中形成的氣孔圓形度明顯降低,氣孔數量減少,孔的尺寸、分布極不均勻。

圖4 不同CaCO3摻量制得試樣的SEM圖

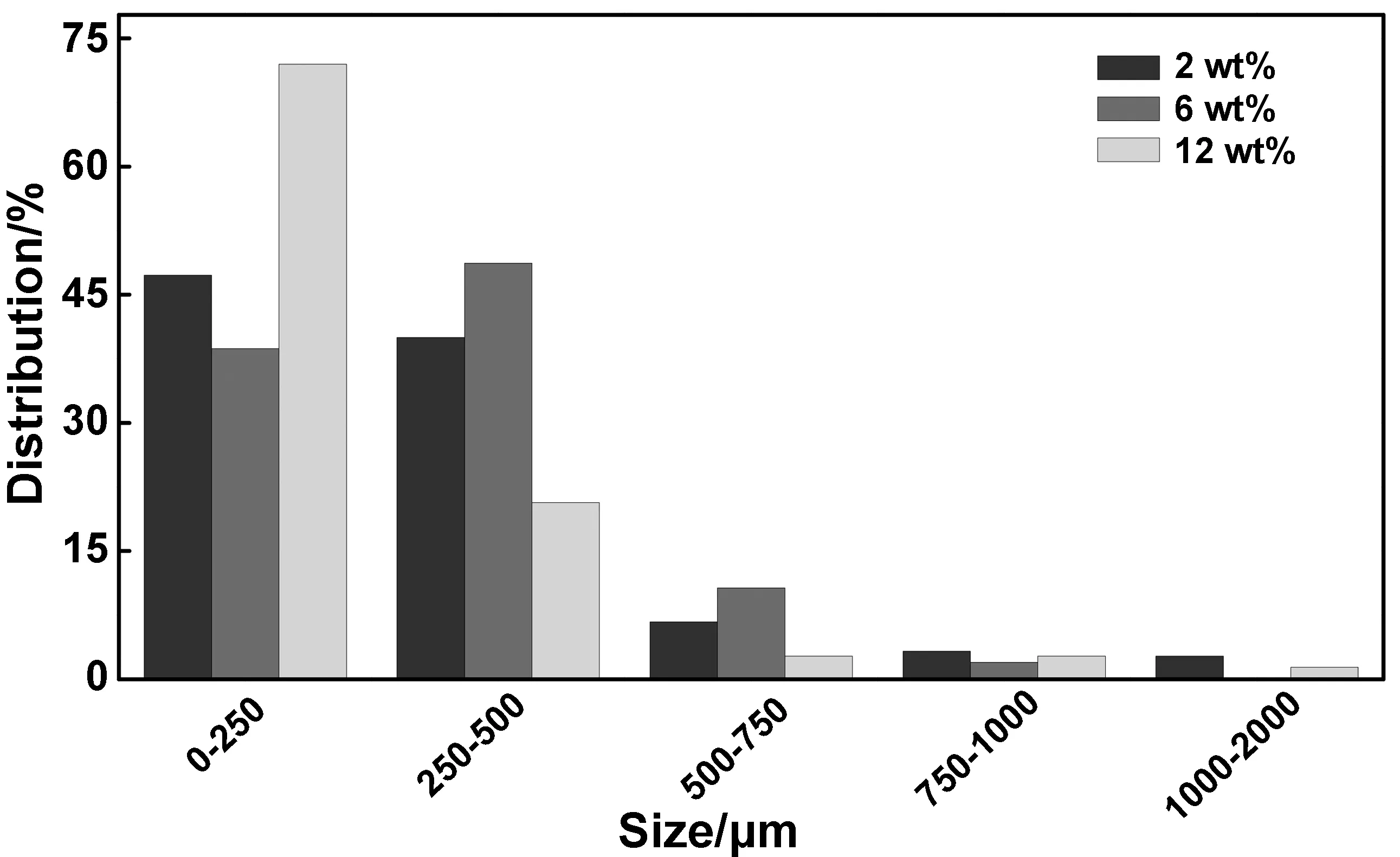

對不同CaCO3摻量燒結試樣的氣孔孔徑進行計算,結果如圖5所示。由圖可以看出,3個試樣中的氣孔孔徑均以小于500 μm為主。CaCO3摻量為2%時,孔徑<250 μm的氣孔數量較多,占總氣孔的47.3%。同時試樣中存在孔徑較大氣孔,孔徑>1 000 μm的氣孔數量占總氣孔的2.7%。CaCO3摻量為6%時,試樣中孔徑介于250~500 μm的氣孔較多,占總氣孔的48.7%。孔徑分布相對較窄,不存在孔徑>1 000 μm的氣孔。CaCO3摻量為12%時,體系中孔徑<250 μm的氣孔數量明顯增加,同時試樣中存在孔徑介于1 750~2 000 μm的較大孔。

圖5 不同CaCO3摻量多孔微晶玻璃的氣孔孔徑分布

因為CaCO3摻量較低時,一方面CaCO3分解生成的CO2氣體較少,氣體壓力較小,氣孔長大阻力大,試樣中氣孔尺寸小;另一方面,低溫燒結形成的氣泡核較少,在高溫發泡階段,這些氣泡核不均勻長大,在體系中會形成少量孔徑較大的氣孔[17]。隨著CaCO3摻量增大到6%,體系表面能與孔隙內的氣體壓力在這一摻量下達到平衡,氣孔均勻長大。當繼續增大CaCO3摻量,體系中生成的大量CO2產生的高氣體壓力使玻璃液無法維持,氣泡最終逸出、坍塌或合并,形成較大的不規則孔洞[18-19]。

2.4 CaCO3對多孔微晶玻璃宏觀性能的影響

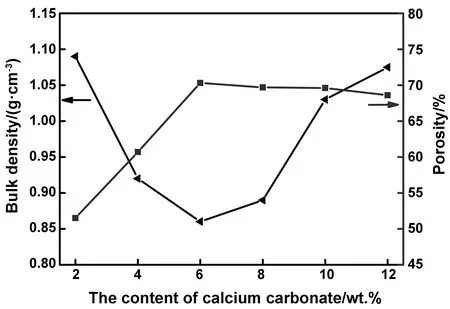

圖6是多孔微晶玻璃孔隙率和體積密度隨CaCO3摻量的變化曲線。CaCO3摻量在2%~6%時,隨摻量增加,試樣孔隙率增大;當摻量大于6%,摻量增加,試樣孔隙率略有減小。試樣體積密度隨CaCO3摻量變化趨勢與孔隙率相反。摻量增加,試樣體積密度先減低后增加。當CaCO3摻量為6%時,制得的試樣體積密度最小(0.86 g/cm3),孔隙率最高(70.3%)。

圖6 不同CaCO3摻量多孔微晶玻璃的體積密度和孔隙率

試樣的孔隙率和體積密度主要受體系發泡性能影響。在2%~6%摻量范圍內,隨CaCO3摻量增加,CaCO3分解的CO2增多,氣孔中的氣體壓力與系統表面能逐漸達到平衡,對獲得高孔隙率結構有利。CaCO3摻量繼續增加,氣孔中的氣體壓力過大,致使產生的氣體不能被玻璃液包裹而逸出,引起體系孔隙率的降低,體積密度的增大。Karamanov[20]等人通過研究還發現,體系析晶會伴隨著孔洞的產生,這些孔洞不能被剩余玻璃液填充,進而在系統中形成氣孔。他們通過計算得出硅灰石析晶引起的孔隙體積約為4%~4.5%。可見,CaCO3摻量為6%時,高的析晶度同樣促進了試樣獲得較高的孔隙率。

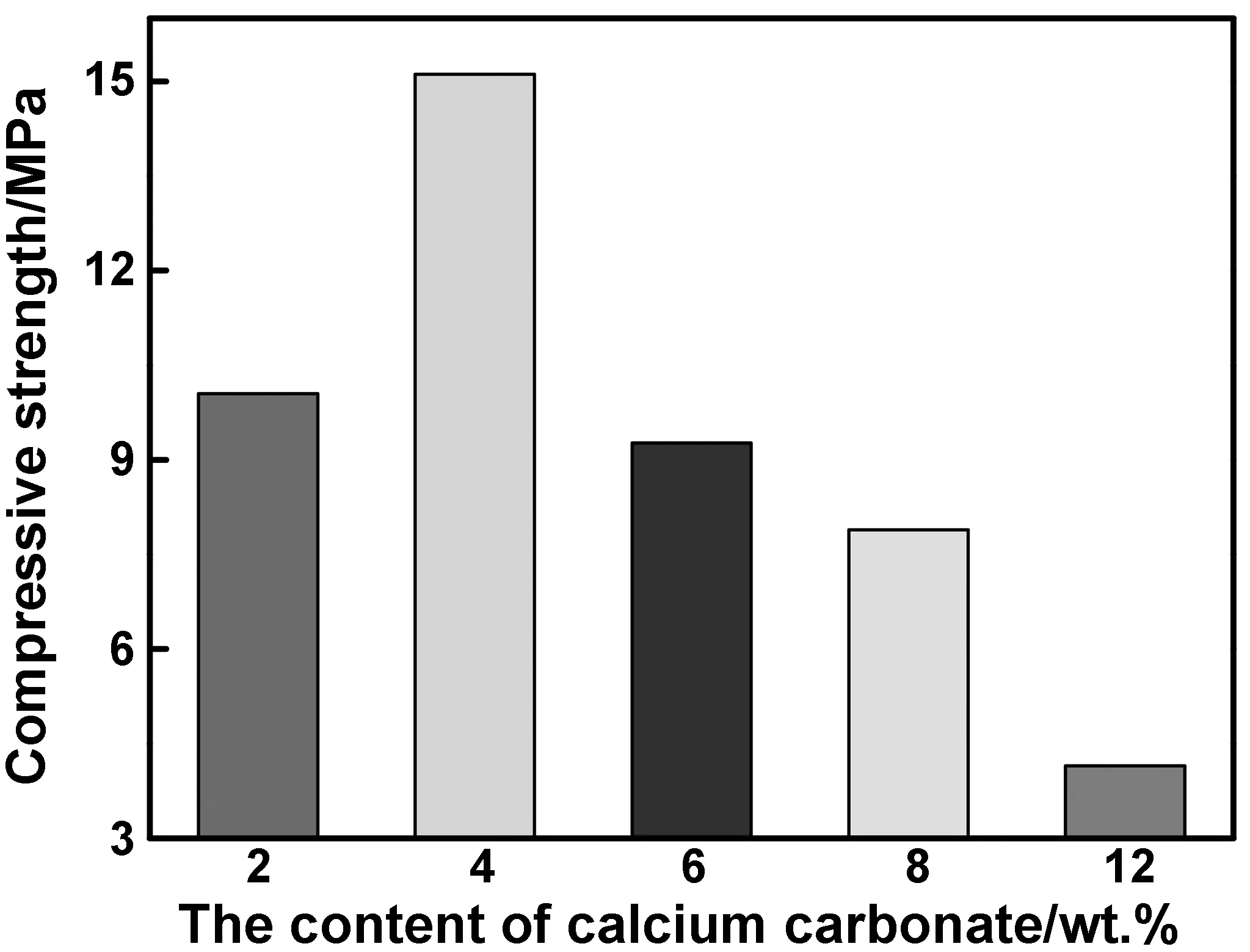

多孔微晶玻璃試樣的抗壓強度隨CaCO3摻量的變化見圖7。抗壓強度隨CaCO3摻量增加呈現先增大后減小的趨勢。當CaCO3摻量為12%時,多孔微晶玻璃的抗壓強度最小。這主要是由試樣中的氣孔分布不均勻所致[7]。當CaCO3摻量為6%時,體系高的析晶度和氣孔分布均勻性,使試樣具有較高孔隙率的同時,具有較高的抗壓強度[21]。

圖7 不同CaCO3摻量多孔微晶玻璃的抗壓強度

3 結 論

(1)利用磷渣和煤矸石的成分互補,以80%磷渣和20%煤矸石為原料,碳酸鈣為發泡劑制得CaO-Al2O3-SiO2系多孔微晶玻璃。拓展了多孔微晶玻璃的制備原料范圍,同時為固體廢渣復合資源化利用提供新途徑。

(2)發泡劑碳酸鈣摻量不影響體系析晶相種類,體系以硅灰石為主晶相,硅酸鈣為次晶相。但隨著碳酸鈣摻量增加,體系析晶度先增大后降低。

(3)隨著碳酸鈣摻量增大,試樣體積密度先降低后增加,孔隙率先增加后降低。過多或過少的碳酸鈣都不利于獲得綜合性能較好的多孔微晶玻璃試樣。當碳酸鈣摻量為4%~8%時,可制得體積密度為0.86~0.92 g/cm3,孔隙率為60.7%~70.3%,抗壓強度為7.89~15.11 MPa的多孔微晶玻璃。