生物工業離心分離設備選用原則與設備選型及新發展

齊齊哈爾大學食品與生物工程學院(齊齊哈爾 161006)

在生物加工業中,目的產物的分離方法常用的有機械分離和傳質分離兩大類。實現離心分離操作的機械稱為離心機或離心分離設備,它是通過高速回轉部件產生的離心力實現懸浮液、乳濁液的分離和固相濃縮,液相澄清的分離機械。因多數分離物系中溶質間性質差別較小,即分離因子較小,單級分離效率很低,故多采用多級分離技術,使用2種或2種以上分離原理及技術共同作用,促進分離效率的提高[1-2]。

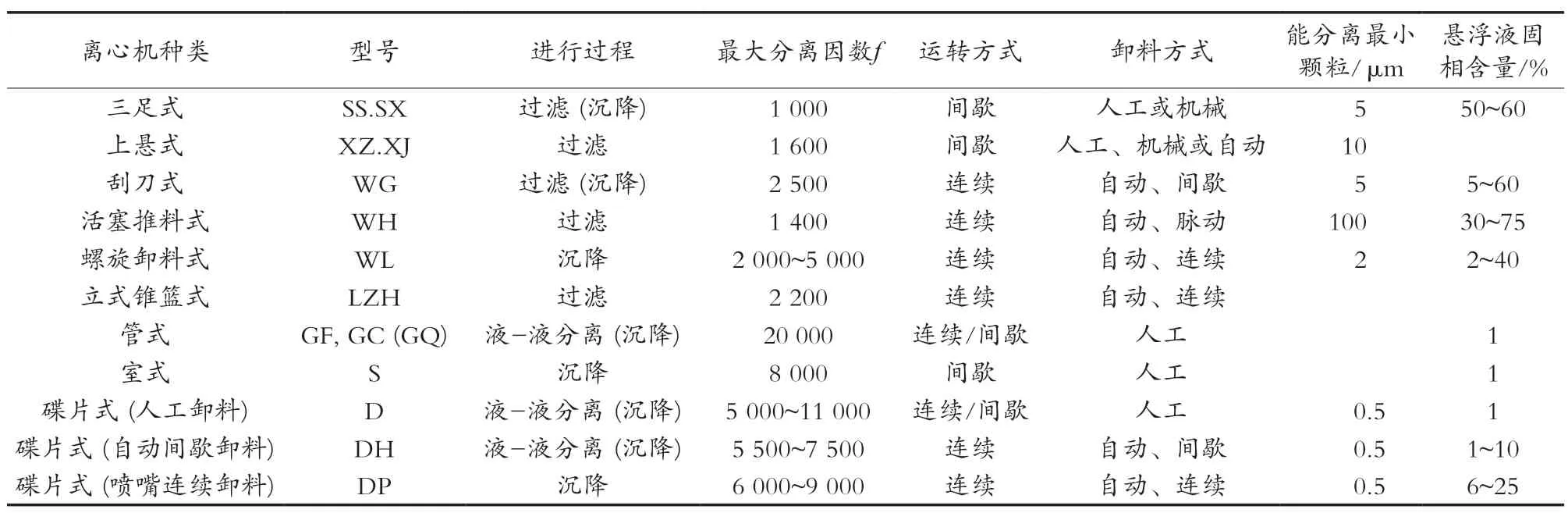

離心機的種類很多,分類方法也很多,如按離心分離因數可分為:普通分離機,分離因數f>3 500;中速分離機,分離因數3 500<f<50 000;高速分離機,分離因數f>50 000。按操作性質可分為過濾式分離機和沉降式分離機;按結構可分為上懸式、三足式、管式和碟片式離心機。按分離過程進行方式可分為連續式和間歇式。各類離心分離機的性能見表1。

表1 各類離心分離機的性能

1 離心分離設備的選用原則

選擇離心機類型一般遵循以下原則,主要從兩大方面考慮:一是要了解被分離物料的理化性質;二是要了解各類離心機的特征。

1) 明確被分離物料的性質,是懸浮液還是浮濁液。是懸浮液,可采用過濾式或沉降式離心機;如乳濁液,可選離心分離因數高的管式離心機(或碟片機)。

2) 懸浮液中固相顆粒密度大于液相時,可采用沉降式;反之,固相顆粒的密度小于或等于液相時,只能采用過濾式離心機。

3) 顆粒直徑在19 μm以下時,則采用普通沉降式離心機;如顆粒在100 μm以上時,兩者均可采用。

4) 如濾餅具有可壓縮性時,多采用沉降式;如懸浮液固相含量大于1%時,采用間歇式操作不太合適,因為頻繁開停機對離心機有損害,而采用連續式離心。

5) 分離量大的場合不適合選用管式離心機,螺旋式離心機適用于密度差大,固體含量高的場合。

2 離心分離設備的選用

生物加工過程中越來越多地使用離心機,如酒液澄清、菌體分離等。選擇生物加工中常用的幾種離心機予以介紹。

2.1 離心過濾設備類型與選用

常用離心過濾設備有三足式離心機、上懸式、刮刀卸料式、活塞卸料式、離心卸料式等。

離心過濾離心機的種類及其運轉方式、濾餅形式、卸料方式等見表2。

表2 各種離心過濾離心機參數

2.1.1 三足式離心機選用

三足式過濾離心機是最早出現的一種過濾式離心機,如今仍被廣泛應用于生物工業,由于各種新技術的相繼應用,三足式過濾離心機得到迅速發展,出現許多新型的自動操作的三足式過濾離心機,整個操作在完全自動的周期性循環過程下進行。三足式離心機的轉鼓有過濾和沉降2種類型,國產三足式離心機主要技術參數范圍為內徑300~1 500 mm,高度165~500 mm,轉速600~2 800 r/min,容積8~400 L。根據卸料部位、方式及控制方法可分為SS型、SD型、SGF型,SX、SC、SG等多種型式[3]。三足式過濾離心機被廣泛用于輕工、制藥和微生物化工等部門,用作分離懸浮液的分離操作。表3列出部分三足式離心機的技術參數。

表3 三足式離心機的技術參數

2.1.2 臥式刮刀卸料式離心機選用

臥式刮刀卸料離心機的轉鼓是水平安裝的,轉鼓的一側與傳動軸連接,另一側為中空,裝有卸料斗、刮刀、耙齒等。轉鼓置于外殼中,下部為濾液出口,外殼的前蓋上裝有刮刀的進刀機構及耙齒,進料管(兼作洗滌管)也由此端伸入,進料和洗滌用電磁閥或氣動閥控制。刮刀裝在刀架上,油缸內的活塞通過活塞桿與刀架相連接,作用在活塞上的油壓使刀架沿2根導向柱上下移動,卸料時提升刮刀就可將濾餅從轉鼓內沿卸料斗排出。臥式刮刀卸料離心機的轉鼓直徑240~2 500 mm;離心分離因數250~3 000;轉數450~3 500 r/min。這種離心機既可作為過濾用,也可作為沉降用,操作方便。

2.2 碟片式離心機類型與選用

碟片式離心機是應用最廣泛的分離機械之一,也是生物工業中用量最多的離心分離機械。

碟片式離心機其內部結構特點是轉鼓內裝有錐形碟片,碟片數50~180片,錐角60°~120°,碟片一般用0.8 mm不銹鋼制成,碟片間的間隙0.5~1.5 mm,由于數量眾多的碟片及很小的碟片間距,增大沉淀面積,縮短沉降距離,因而碟片式離心機具有較高分離效率。

碟片式離心機按排渣方式的不同,可分為人工排渣、噴嘴排渣和自動排渣等形式,這種分類能更好反映出各種碟片式離心機的結構特征,見表4。

表4 碟式分離機的基本技術參數

2.2.1 人工排渣碟片式離心機選用

人工排渣碟片式離心機是指在每批分離澄清完成之后,或沉渣積存至一定質量之后,停機并用人工清除鼓內沉渣的一種離心機。轉鼓由圓柱形筒體、錐形頂蓋及鎖緊環組成,轉鼓中間有底部為喇叭口的中心管料液分配器,中心管及喇叭口常有縱向筋條,使液體與轉鼓有相同的角速度。中心管料液分配器圓柱部分套有錐形碟片,在碟片束上有分隔碟片,其頸部有向心泵。現代的這種離心機,轉鼓內多可容納沉渣60~80 kg,如果被澄清的懸浮液內懸浮物濃度較高,則運轉很短時間就要停機清除沉渣,這顯然是不經濟的[4]。因此,這種機器適用于懸浮固體濃度較低的場合(<5%),固體顆粒的直徑大于0.5 μm,小于500 μm的液-固系懸浮液,這種離心機在發酵工業中應用有較久的歷史,廣泛用于啤酒、葡萄酒、麥芽汁的澄清。

特點:結構簡單,價格便宜,沉渣密實,可用于澄清作業。缺點:間歇操作,勞動強度大。

2.2.2 噴嘴排渣碟片式離心機選用

這種機器的特點是在運轉的同時,懸浮固體物以被增濃的漿體狀態,從轉鼓周圍均勻分布的噴嘴中連續排出。在酵母廠中用于酵母培養液的增濃有很久歷史,又稱酵母離心機。轉鼓底都有沿圓周分布的濃縮液出口通道數量2~24個,每條的出口端旋上一只噴嘴,噴嘴口徑0.5~3.2 mm。由于排渣含液量較高,因此多用料液的濃縮,適用于顆粒直徑0.1~100 μm,進料液固體含量<25%的懸浮液。濃縮液流量也相應加大,但其中固體物濃度低。一般可使面包酵母培養液的酵母增濃5~7倍,以絕干酵母計的濃度為60~80 g/L。

特點:生產連續,產量大;產品為濃縮液。缺點:噴嘴易磨損,需經常更換,操作要保持平衡,防止噴嘴堵塞。

2.2.3 自動排渣碟片式離心機選用

自動排渣碟片式離心機被廣泛用于生物加工業發酵液菌體分離,也應用于酒類、果汁、麥芽汁的澄清。在化工、醫藥、食品等工業都有應用。

待澄清的液體如麥芽汁從中央進液管進入鼓芯快速回轉的轉鼓底部,折而向上從碟片芯的周圍平行進入各碟片間隙,在慣性離心力的作用下,重度不同的麥芽汁與凝固物分離。轉鼓在正常運轉中,根據定時器的操縱,定期自動把底向下開啟一定距離,在轉鼓的最大直徑處打開一條狹窄的環隙,沉渣達到一定數量時,停止進料,同時換入洗滌水,沉渣與洗滌水一起在慣性離心力作用下,從此拋出并從周圍的匯集管里排出機外,各處又復位,整個過程只有幾秒鐘,上述過程均由程序機構次序控制[5]。該離心機的進料和分離液的排出是連續的,濃度過高會使環隙啟閉過于頻繁。分離因數5 000~15 000,它適用于懸浮固體物直徑大于0.5 μm、小于500 μm的情況,能分離最小顆粒0.5 μm,最大生產能力可達60 m3/h[6-7]。

2.3 管式離心機選用

管式分離機是高分離因數的離心機,分離因數可達15 000~65 000。管式分離機有澄清型和分離型2種,結構上有密閉式和開式2種結構。

特點:適用于含固量低于1%,固相粒度小于5 μm,黏度較大的懸浮液澄清,或用于輕液與重液相密度差小、分散性很高的乳濁液及液-液-固三相混合物的分離;結構上簡單,體積小,運轉可靠,操作維修方便。缺點:單機轉筒容量有限,處理量偏小[8-9]。

管式分離機可分為2類:一種是GF型,主要處理乳濁液,液-液分離;另一種是GQ型,用于處理懸浮液,液-固分離。液-液分離是連續性,液-固分離是間歇性,沉渣需人工清除。管式離心機型號由兩部分組成:一部分類型代號;另一部分是轉鼓內徑。如GQ 150,其中150即轉鼓直徑150 mm。表5是部分管式離心機的技術規格。

表5 部分管式離心機的技術規格

圖1 高速刮刀卸料離心分離機

圖2 高速活塞排料離心分離機

2.4 其他類型離心機選用

生物工業中用的其他類型的分離機,有多室式離心機、螺旋卸料離心機等,螺旋卸料離心機可分為臥式螺旋卸料離心機、立式螺旋卸料離心機和臥式螺旋卸料沉降/過濾復合離心機等機型[10]。其中,臥式螺旋卸料離心機應用最為廣泛,該機的轉動部分是由轉鼓和螺旋2個部件組成,轉鼓兩端水平支撐在軸承上,螺旋兩端用2個止推軸承裝在轉鼓內,螺旋與轉鼓內壁間有微量間隙。轉鼓一端裝有三角皮帶輪,由電動機帶動,螺旋與轉鼓間用一差動變速器使二者維持約1%的轉差。料液由中心管加入,進料位置約在螺旋的中部,在離心力作用下固形物被沉降在轉鼓壁上,液體由左側溢流孔排出,固體則由螺旋從大端推向小端,同時被甩干,落入外殼排渣口排出。

為滿足生物技術和制藥工業等領域分離的特殊需求,離心分離設備制造廠相繼開發一系列特殊專用機型,包括食品醫藥行業潔凈度要求的GMP離心機、細黏物料分離需要的雙錐筒螺旋離心機和SPT螺旋板分離機、生物制藥的高速刮刀卸料離心分離機(見圖1)和APD高速活塞排料離心分離機(見圖2)等[11]。

3 結語與展望

國內生物技術領域離心分離設備與國外尚有差距,為盡快縮小與國外的差距,在技術上應瞄準世界先進水平,少走彎路,經過消化吸收與創新,創造具有中國特色的高新技術產品。離心分離設備的技術發展趨勢是高效、節能、專用化、大型化,對發展方向進行展望。

1) 向多功能節能方向發展。隨著醫藥生物工程發展,為節能和防止貴重制品的污染,需求集反應、過濾、分離、干燥功能和節能減排為一體的設備。

2) 向全自動化智能方向發展。為提高生產率和適應特殊場合,需求全自動化連續作業的設備,向電腦控制、機器人操作方面發展,隨著自動控制和傳感技術發展,許多先進的自動控制手段已被引入離心機中,并對離心機運行過程中的各項參數,如溫度、流量、速度、振幅和噪音等進行全方位的測量,如無人操作碟型分離機等。

3) 向機型專用化、多樣化方向發展。為對高壓縮性、高分散性、高黏性、高精度的難分離物料、微粒子進行有效的分離和復雜物系提純,需研制新型專用設備,包括專用新技術的應用,即專用化、多樣化機型。