神經網絡優化膳食營養補充劑膠囊支架3D打印工藝

陳虹竹,張 良,姚 佳,胡小佳,劉倩楠,劉 偉,孫欽秀,胡宏海,劉書成※

(1. 廣東海洋大學食品科技學院,廣東省水產品加工與安全重點實驗室,廣東省海洋生物制品工程實驗室,廣東省海洋食品工程技術研究中心,水產品深加工廣東普通高等學校重點實驗室,湛江 524088;2. 中國農業科學院農產品加工研究所,農業農村部農產品加工綜合性重點實驗室,北京 100193;3. 北京城市學院生物醫藥學部,北京 100083)

0 引 言1

食品精準營養與個性化制造是中國食品科技發展的戰略方向,通過新技術開發個性化食品是未來食品領域的研究熱點[1]。3D食物打印技術是適合柔性制造的食品加工技術,它可以采用多種營養素混合復配,使微量元素、維生素或其他功能因子按照需求比例,采用分層制造、逐層疊加的增材原理,將固體、粉末或流體等原料打印成為特定形狀的新型食品,實現對人群或特殊人群個性化膳食補充需求,是推動食品科技變革的顛覆性技術[2-6]。

熔融沉積成型(Fused Deposition Modeling,FDM)3D打印是最為常見的增材制造技術之一[7-9]。在醫藥領域,FDM通常與熱熔擠出(Hot-Melt Extrusion,HME)相結合,利用無毒且可生物降解的熱塑性聚合物與藥物活性成分混合擠出載藥線材。通過FDM打印具有各種特殊形狀,內部精細結構的藥片或膠囊,還可以打印具有特定釋放曲線的劑型,即可以根據患者需求,聚焦個體差異(年齡、疾病情況、代謝等),實現藥物的個性化定制,在藥物遞送系統中顯示出巨大的潛力[10-15]。Goyanes等[11]研究了不同形狀的3D藥物在胃腸道釋放的效果,立方體、金字塔、圓柱、球形和圓環形的藥物呈現不同的釋放曲線。藥物釋放效果不僅受藥物形狀影響,內部精細結構對藥物釋放效果的影響更大,如打印雙室嵌套膠囊,并向兩個小室中添加不同劑量的藥物,得到不同的釋放曲線[12],還可以選擇不同的聚合物打印,添加不同的藥物,得到不同藥物成分在同一藥片中差異化釋放[13]。在食品領域,3D打印技術通常以巧克力粉、面粉、果蔬粉、凝膠等食物為原料打印各種形狀的產品,研究打印參數對產品品質的影響,以及發展具有可打印性的原料[16-20],而在個性化膳食補充方面研究較少。

借鑒個性化醫藥的思路,3D打印技術在個性化膳食營養補充劑或保健食品領域同樣具有潛在應用價值。目前中國的膳食營養補充劑或保健食品主要有硬膠囊、軟膠囊、口服液、粉劑、片劑(口服片、含片、咀嚼片等)和丸劑等[21]。針對不同人群,如老年人和兒童對微量元素的每日攝入量差異巨大,傳統的制劑技術(如壓片等)很難實現個性化,會導致攝入量不足或過量的問題[5-6]。同時,現有的制劑技術也很難實現營養因子的控制釋放。因此,利用3D打印技術制備膠囊載體既可以實現營養因子的個性化定制,又具備遞送控釋能力。目前,PLA(Polylactic Acid,聚乳酸)在口服藥物研究中應用廣泛,是理想的3D打印膠囊材料之一[22-23],它是由天然玉米淀粉或其他淀粉直接發酵成乳酸后催化聚合而成,無毒,具有良好的生物相容性、可降解性和可吸收性[24-25]。同樣,這種食源性淀粉降解產物也可作為食物3D打印膠囊的材料,通過設計膠囊精細的空間結構,實現微量元素、維生素或功能因子含量定制和控制釋放[26-27]。從上述分析可以看出,膠囊的精細空間結構是實現營養因子個性化定制和控制釋放的關鍵。

響應面(Response Surface Methodology,RSM)分析法中的Box-Behnken(BBD)設計可用于開發、改進和優化復雜過程,可以減少試驗運行次數,提供統計學上可接受的結果[28]。人工神經網絡(Artificial Neural Networks,ANN)是一種出色的建模工具,具有確定建模系統輸入和輸出之間復雜的非線性關系的潛力,以及強大的學習能力,能夠根據觀察結果使用復雜非線性方法進行合理化預測建模得出結論[29]。因此,將BBD與ANN結合起來,可以實現在盡可能少量的數據基礎上,對復雜影響因素的體系做出合理的預測。本研究設計9通道PLA膠囊支架結構,采用Box-Behnken設計,以支架通道面積均方誤差(Mean-Square Error,MSE)作為響應指標,研究打印溫度、打印頭孔徑、打印速度對MSE的影響。采用神經網絡模型進行模擬訓練,優化3D打印參數,獲得9通道PLA膠囊支架結構,為膳食營養補充劑或保健食品個性化制造提供理論依據。

1 材料與方法

1.1 材料與試劑

聚乳酸線材(型號:6955530948411)購于珠海天威飛馬打印耗材有限公司,醫藥級。

1.2 儀器與設備

DC-013D打印機,湖北地創三維公司;尼康相機,G級鏡頭AF-P NIKKOR,鏡頭焦距18~55 mm,光圈范圍1:3.5~5.6;BGZ-240鼓風干燥箱,上海博迅實業有限公司;S-507型掃描電子顯微鏡,日本日立公司。

1.3 試驗方法

1.3.1 膠囊支架結構設計

利用solidworks 2016軟件設計膠囊支架結構(圖1)。膠囊尺寸為16.6 mm×6.61 mm×6.61 mm[30],9個通道表面均是邊長為1 mm的正方形,膠囊邊緣切割成圓弧。

1.3.2 試驗設計

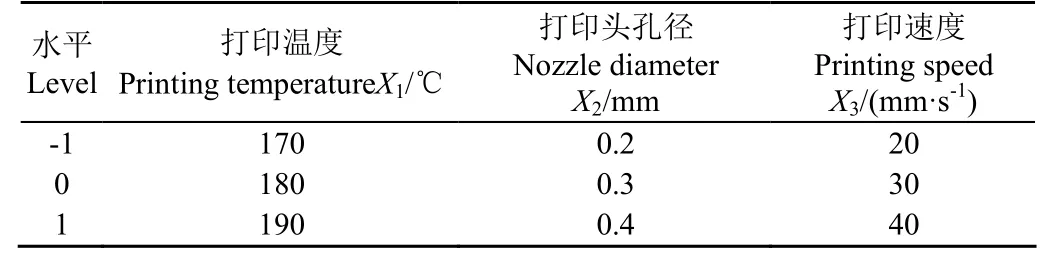

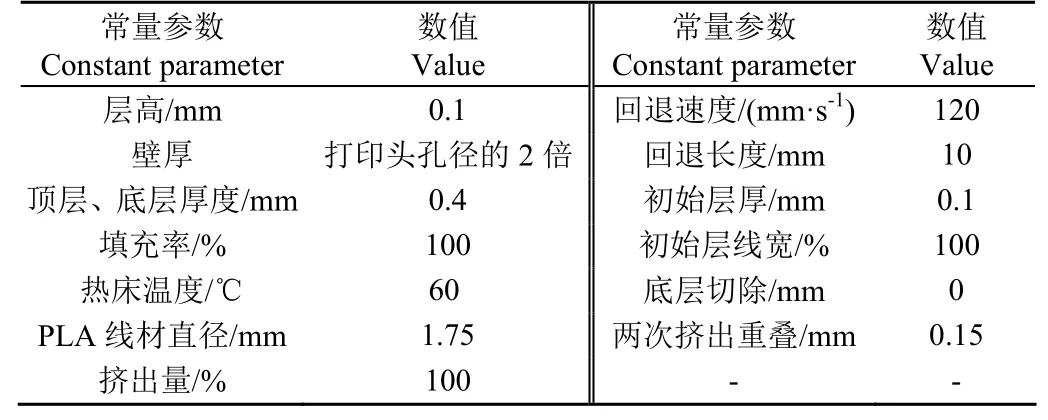

結合大量研究人員的結論與本研究所使用的打印機進行預試驗,在能順利擠出PLA并打印膠囊支架結構的情況下,決定優化打印參數包括打印溫度(170~190 ℃)、打印頭孔徑(0.2~0.4 mm)和打印速度(20~40 mm/s)。采用BBD試驗設計確定人工神經網絡優化輸入的訓練集及驗證集數據,因素水平編碼表見表1。除3個主要打印參數外,其他參數均保持不變,如表2所示。

表1 試驗因素水平Table 1 Factors and levels of experiment

表2 打印過程中的固定參數Table 2 Fixed parameters during printing

MSE(見公式(1))是反映理論值與實際值之間差異程度的一種度量,能反映實際打印效果與理論效果之間的差異,故本研究中PLA膠囊支架打印效果以支架通道面積MSE作為優化響應指標。

式中yi為通道真實面積(測量值),m2;i為通道預測面積(理論值),mm2;m為樣本總數。i取1 mm2,MSE以百分比結果表示。

1.3.3 試驗數據統計方法

對PLA膠囊支架通道表面進行拍照,采用ImageJ軟件對照片進行分析,首先將照片轉為8-bit格式,再調整閾值,覆蓋所有需要計算的區域,對每個膠囊的9個通道分別進行面積計算,得到膠囊支架中每個通道的面積[31-32],每組打印條件共統計27個通道面積,按照公式(1)統計每個膠囊支架的MSE值。

1.3.4 膠囊支架微觀結構觀察

對打印好的膠囊支架干燥(40 ℃下干燥24 h[33])、切片,離子濺射噴金儀噴涂處理后利用掃描電子顯微鏡(Scanning Electron Microscopy,SEM)進行觀察,加速電壓5 kV,放大50倍后拍照。

1.3.5 數據處理

所有試驗平行測定3次,得到的結果均以平均值±標準差表示。采用JMP14.0(SAS)的神經網絡平臺對數據進行優化分析。

2 結果與分析

2.1 神經網絡模型的建立

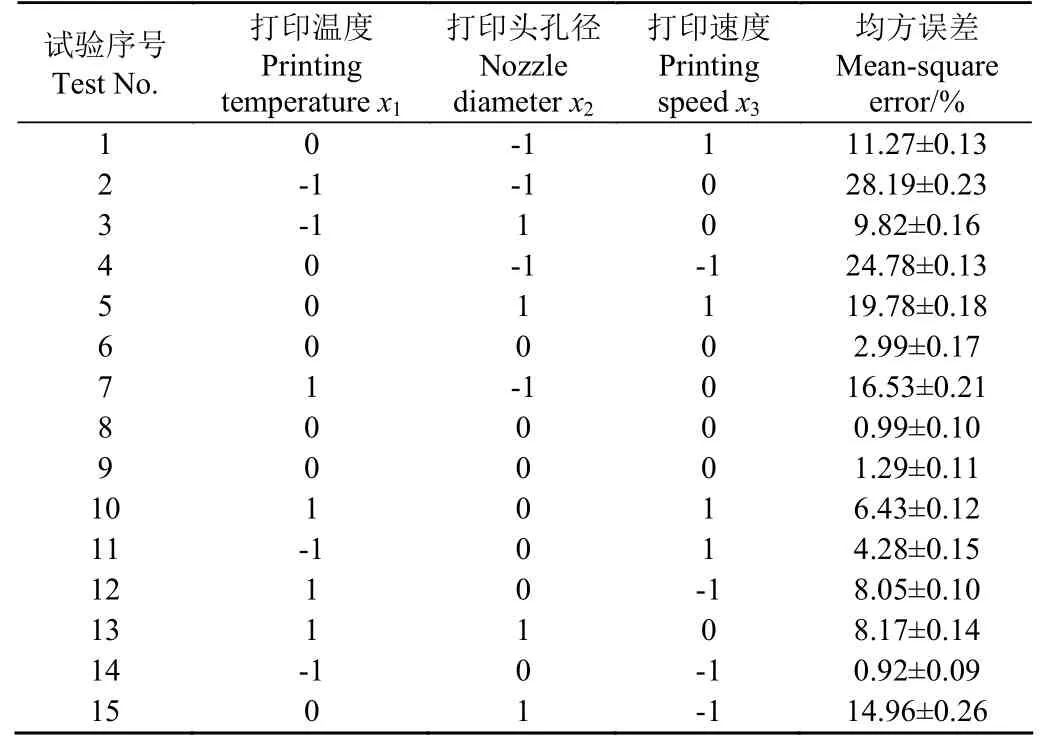

采用Box-behnken試驗設計原理,試驗設計及結果見表3所示。

根據表3試驗數據,將其作為訓練集和驗證集,運用JMP14.0(SAS)的神經網絡平臺,選擇“K折疊”交叉驗證的方法擬合響應目標的神經網絡模型,對打印參數進行優化[34]。“K折疊”交叉驗證法的優點在于,將樣本隨機不重復抽樣分為K份(K折),1份用于驗證,(K-1)份用于訓練,每個樣本都被用作訓練集和驗證集。

表3 試驗設計及結果Table 3 Experimental design results

在經過多次神經網絡訓練之后,確定采用3×4×1結構的3層神經網絡,即3個輸入神經元,分別代表打印溫度(X1)、打印頭孔徑(X2)、打印速度(X3);4個隱藏層神經元;1個輸出神經元,代表網格面積均方誤差(MSE)。設置各參數值,隱藏節點數4,驗證方法為“K折疊”交叉驗證,折數5,再現性隨機種子10;激活函數選擇S形TanH函數,提升學習率為0.1,模型為5,擬合選項為變換協變量,懲罰方法為平方,歷程數5。執行此神經網絡模型的擬合過程,得到擬合決定系數訓練集R2值為0.998,驗證集R2值為0.995。

2.2 神經網絡模型的優化與分析

利用JMP14.0中的曲面刻畫器做三維曲面圖,結果如圖2所示。從圖2可以看出(圖 2a),當打印溫度為180 ℃時,隨著打印頭孔徑的增大,MSE先減小再增大;孔徑為0.2 mm或0.4 mm時,MSE均高于10%;隨著打印速度的增大,MSE變化趨勢不明顯。從圖2b可以看出,當打印頭孔徑為0.3 mm時,隨著打印溫度和打印速度的增大,MSE變化不大,膠囊通道面積誤差均低于10%。從圖2c可以看出,當打印速度為30 mm/s時,隨著打印溫度的升高,MSE逐漸減小,說明打印效果越好。從上述結果可以看出,打印頭孔徑對膠囊支架的精度影響最大,而打印溫度與打印速度對MSE的影響較小。Abeykoon等[35]認為PLA是熱的不良導體,因此打印層之間的粘附性差,設置的打印溫度和打印速度應兼容,以避免PLA熔化不穩定性。本研究中醫藥級PLA線材推薦打印溫度在190~210 ℃之間,而Saini等[24]報道PLA的熔化溫度(Tm)一般為145~186 ℃之間,從節省能耗的角度,本研究選取170~190 ℃的打印溫度,且均能打印成型。

固定打印頭孔徑為0.3 mm時,利用JMP14.0中的預測刻畫器對打印參數進行優化,預測結果見圖3所示。為了優化較好的3D打印參數,確定MSE值低于2%時,此時膠囊支架打印精度較高。從圖3a可知,當打印溫度為176 ℃、打印速度為25 mm/s時,MSE能達到最小值1%,即為較好打印條件。當打印溫度為180 ℃、打印速度為30 mm/s時,以及當打印溫度為173 ℃、打印速度為30 mm/s、打印頭孔徑為0.3 mm時,MSE均達到2%(圖 3b、圖3c),因此,在溫度較低,速度較快的情況下,均能得到較好的膠囊支架打印效果。綜上,當打印頭孔徑為0.3 mm,打印速度為25~30 mm/s,打印溫度在173~180 ℃范圍內時,在保證打印精度的情況下,打印速度較快,縮短了打印時間,打印的效率得到了保證,同時打印溫度較低,減少了能耗,即為神經網絡優化結果。上述結果都是基于神經網絡建模得出,還需要進一步驗證,并從微觀精細結構進行佐證。

2.3 神經網絡模型的測試

為了測試神經網絡模型,選取5組新的因素水平組合(見表4)進行試驗。以5組打印條件作為測試集數據輸入,利用建立的神經網絡模型對結果進行預測,并與試驗結果進行比對,以檢驗人工神經網絡預測的準確性和穩定性,結果見表4。從表4可知,5組打印條件相對誤差范圍為0.10%~0.91%,預測值與試驗值的相對誤差較小,說明建立的神經網絡模型具有較好的預測能力,能較為準確的預測MSE,因此該神經網絡模型可以對膠囊支架的通道面積MSE進行預測分析。

表4 神經網絡模型的測試值與試驗值的比較Tabel 4 Comparison of predicted values and experimental values of artificial neural network

2.4 膠囊支架微觀結構及實際打印效果

PLA膠囊支架微觀結構及實際打印圖見圖4、圖5所示,組1打印條件的MSE達到最小值1%,為優化打印參數組。實際打印的膠囊支架與模型在形狀與尺寸上差異不大。從圖4中1a、2a、3a圖可以看出,組1、組3的通道均勻,組3的通道形狀更接近正方形;組1未出現拉絲現象(圖5);圖4組2打印條件下,膠囊支架內部存在斷層、粘合不牢固的情況。從圖4中1b、2b、3b圖中可以看到,組1的內部結構均勻,打印層之間粘合致密;組2的內部結構疏松,打印層之間分離、粘合不牢固。這可能有兩個原因:一是打印頭孔徑較小,PLA在打印過程中冷卻收縮,打印頭孔徑直徑越小對應的切片層數越多,冷卻和加熱循環的次數也增加,逐層累積可能會使其收縮加劇,導致打印層之間分離;二是打印溫度過低,無法充分融化PLA,而在較高的溫度下各擠出層之間的熔合更好,層與層之間附著力更大[36-37]。圖4中2b圖及圖5組2中還出現拉絲現象,可能是因為擠出時PLA黏度過大,即打印溫度不足以充分融化PLA,使打印過程中線材回退受阻。Abeykoonde等[35]的研究結果也表明,如果設定的打印溫度在慢速打印下過高,PLA熔體的粘度就會降低,從而會影響打印產物的尺寸穩定性和所需的冷卻時間;同樣,如果設定的打印溫度在高速打印下過低,PLA可能沒有足夠的時間融化(因為材料可以卡在打印頭內),熔體將非常粘稠。當打印溫度和打印速度兼容時可以減少打印產物的收縮,如果設定的溫度過高(即粘性熔體較少),PLA可能會溢出,因此也很難保持打印產物的尺寸穩定性。組3(圖4、圖5)同樣出現拉絲現象,可能是因為0.4 mm打印頭孔徑過大,PLA在180 ℃條件下時充分融化,流動性增大,出現溢料情況,且打印過程中線材回退不及時造成。Valerga等[38]認為較高的打印溫度對產品品質會產生負面影響。

在本研究中,180 ℃時,打印層之間完全看不到層與層之間的接觸痕跡(圖4(3b))。可能是因為在180 ℃打印溫度下,打印頭孔徑越大會導致溢料越多,在打印效果上表現為通道較模型1 mm的正方形偏小,反而較低的打印溫度及較低的打印速度能提高打印精度。從上述分析可知,組1條件同時具有最小精度誤差值和精細微觀結構,保真度也很高。綜上所述,從微觀結構看,神經網絡優化的最佳打印條件下打印的膠囊內部結構均勻,拉絲現象少,層與層之間粘合充分,在宏觀上的表現為MSE值較低。

3 結 論

本研究利用Box-Behnken試驗設計建立9通道PLA(Polylactic Acid,聚乳酸)膠囊支架結構數據集,以支架通道面積MSE(Mean-Square Error,均方誤差)為響應指標,采用JMP14.0(SAS)的神經網絡平臺建立了3×4×1結構的3層神經網絡模型,優化PLA膠囊支架打印參數,預測不同打印條件下的膠囊支架MSE。

當打印溫度較高時,打印頭孔徑越大會導致溢料越多,導致通道偏小;打印頭孔徑越小對應的切片層數越多,逐層累積會使PLA收縮加劇,層與層之間附著力不夠,導致支架結構松散。打印溫度過高容易出現拉絲或擠出溢料的情況,不高于180 ℃時既能保證打印效果,也能減少能耗;打印速度過高過低都會影響打印效果。綜合考慮打印效率、能耗以及支架通道MSE,神經網絡優化后打印條件為:當打印頭孔徑為0.3 mm時,打印速度為25~30 mm/s時,打印溫度介于173~180 ℃之間,MSE為1%~2%,膠囊支架打印精度和保真度較好。