生物酶在紡織前處理中的應用

王云龍,張興群,2,朱 鵬,王 穎

(1.新疆大學紡織與服裝學院,新疆烏魯木齊 830046;2.東華大學化學化工與生物工程學院,上海 201620)

目前紡織制造業的供給逐漸傾向于本土化、多元化,意味著我國在中低端紡織品市場的發展空間越來越小,因此加快紡織產業鏈升級將是紡織制造業保持興盛不衰的必由之路[1-2]。紡織產品的生產加工除傳統的“紡”“織”以外,前處理與后整理是增加產品附加值的重要工序。前處理是對紡織品進行清潔,提高染料吸附能力與化學反應能力,增加滲透性,提升手感,為紡織品的染色、印花、整理等提供合格的半成品。可以說,前處理是紡織產品高端化的基石。傳統的前處理主要為化學法,即利用強酸、強堿、強氧化劑對紡織品進行退漿、脫膠、漂白等,會造成嚴重的環境污染[3],因此綠色的生物前處理工藝成為該領域的研究熱點。

生物前處理主要是用酶制劑替代傳統的化學試劑。酶是一種生物催化劑,本質是氨基酸組成的蛋白質高分子,作用溫度特異性高,反應易于控制,并且效率高,催化反應速度是非催化反應的108~1020倍,是一般催化反應的107~1013倍[4]。因此在傳統的前處理工序(如退漿、煮練、漂白等)中,對酶制劑的關注越來越多[5],本文對紡織品前處理工序中生物酶的使用進行了綜述。

1 生物退漿工藝

為增加織物的滲透性,保證后續染整加工順利進行,首先需要去除原布上的漿料。漿料又可分為天然漿料和化學漿料,其中天然漿料以淀粉為代表,化學漿料又分為變性漿料(如糊精)以及合成漿料(如聚乙烯醇PVA 等)。酶制劑的作用原理為酶催化淀粉大分子鏈發生水解,生成分子質量較小、黏度較低、溶解度較高的小分子化合物(糊精、麥芽糖和葡萄糖),再經水洗去除水解產物,達到退漿目的。

1.1 退漿酶的選擇與復配

目前利用生物酶退漿的研究主要集中在兩方面:(1)退漿酶的篩選開發;(2)將酶退漿應用于工業生產。在進行前處理時,隨著工藝溫度的升高,退漿效率顯著提升,因此應選用耐高溫的極端酶進行退漿。Diderichsen 等[6]發現一株嗜熱桿菌可以生成一種α-淀粉水解酶,具有更高的熱穩定性和更廣泛的pH適應性,可以應用于退漿工藝。但是具有退漿效果的極端酶的發現與工業開發是一項長期工程,進展較為緩慢,不足以支撐目前紡織工業的需求,因此對現有商品酶進行復配以及優化應用條件成為利用生物酶退漿的研究熱點。高志超等[7]對8 種不同類型工業級退漿酶的影響因素進行了摸索,發現溫度對酶活的影響顯著,同時金屬離子也對酶活有一定影響。此外,表面活性劑與防腐劑的選擇對酶退漿效果也至關重要[8]。Maryan 等[9]將退漿淀粉酶、纖維素酶與漆酶進行復配并將其應用于牛仔布的水洗工藝中,相對單一酶,3種酶復配后的水洗效果更顯著。

酶在退漿過程中可以溫和且專一地對特定織物進行加工,以保護織物原有風格。Maryan 等[9-10]用脂肪酶提高牛仔服裝退漿質量并改善褪色效果。魏賽男等[11]用次氯酸鈉、氫氧化鈉、三乙醇胺對牛仔布進行退漿,隨后用低溫纖維素酶進行水洗,降低傳統退漿過程中長時間高溫處理對牛仔布原有風格的破壞。此外,由于棉毛對酸堿耐受性的差異,於琴等[12]采用退漿酶和纖維素酶等對毛混紡織物進行前處理,可以顯著減少化學試劑對毛纖維的損傷。

1.2 酶退漿工藝

傳統退漿后,織物需要水洗才能進行后續加工,造成過多的能源消耗。因此,減少工藝步驟、同化工藝條件也是前處理過程中需要考慮的問題之一。向中林等[13]將酶退漿、酶煮練與低溫活化漂白工藝結合,形成先退漿后煮漂的一浴兩步法棉織物前處理工藝。最終棉織物的白度、退漿率以及吸水率均有改善,而且纖維的損傷程度明顯降低。陳龍勇等[14]將低溫酶堆置退漿工藝與傳統煮漂工藝相結合,大幅降低能耗,同時使助劑成本降低了0.016元/m。

利用超聲波技術產生的空穴作用與熱效應可以提高酶退漿的作用效率[15-16]。於琴等[17]在原有研究的基礎上利用超聲波輔助棉毛退煮,進一步縮短退煮時間,降低后續漂白難度。Perincek 等[18]通過Box-Behnken 實驗系統探究了退煮過程中各種酶制劑用量以及利用超聲波輔助顯著并且有針對性地提高了退煮效率。

目前市場上已經有較多種類的退漿酶可供選擇,不僅可以降解天然漿料,還可以降解合成漿料。除此以外,已經有酶生產企業將精練酶添加到退漿酶中,通過復配提升退漿效果。在日益成熟的市場條件下,酶退漿為加工企業綠色生產、提高產品附加值提供了更多選擇。

2 生物煮練工藝

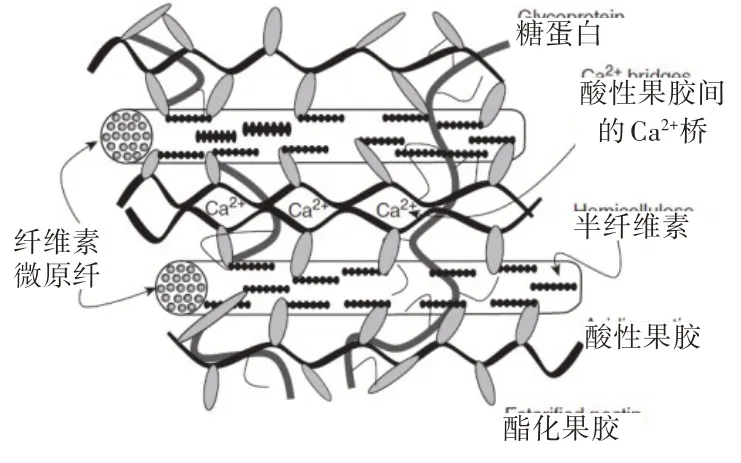

棉布在退漿后還存在非纖維素雜質(如角質、蠟、果膠等)[19]。如圖1 所示,纖維素被半纖維素、果膠、糖蛋白等膠質包裹,半纖維素由氫鍵連接到纖維素微原纖表面,同時果膠通過酯化與半纖維素結合。膠質的層層包裹會影響棉布的滲透性,從而影響織物的后續加工以及成品質量。傳統煮練工藝通常利用熱堿水洗去除非纖維素成分,以提高纖維的潤濕性,使織物勻染,降低織物后整理難度。雖然熱堿洗工藝快速有效,但是能耗大,因此,采用條件相對溫和的酶進行煮練可以有效降低環境成本,也更符合綠色發展的潮流。

圖1 果膠、半纖維素等膠質與纖維素的結合形式[20]

2.1 煮練酶的選擇與復配

相對于退漿,煮練過程需要去除的物質種類更為復雜,因此大部分研究選擇生物酶進行復配以提高煮練效果。劉建勇等[21]選用果膠酶與兩種纖維素酶對棉針織物進行煮練。與單一酶相比,3 種酶復配能產生協同作用,有效分解雜質,改善織物潤濕性,使煮練效果更優異。趙欣等[22]選用酸性纖維素酶、酸性果膠酶及木聚糖酶進行復配煮練,而高樹珍等[23]則采用纖維素酶與果膠酶復配煮練,均顯著改善了處理后亞麻粗紗的質量,且復配煮練后得到的亞麻粗紗分裂度更優。

2.2 輔助助劑與技術

2.2.1 表面活性劑

表面活性劑的增溶、乳化作用可以減少酶的沉淀。其中,非離子表面活性劑的親水基還可以通過氫鍵與酶連接,形成促進酶反應的水解產物,同時較短的疏水基進入酶活性中心的概率較低,降低了對酶的負作用;非離子表面活性劑還能有效降低纖維的表面張力,促進酶向纖維內部擴散。因此,在煮練過程中添加表面活性劑可以解決酶不穩定、易失活的問題,提高生物酶的活性,增強煮練效果[24-25]。

劉琨等[26]對比了非離子表面活性劑PEG 4 000、PEG 6 000、Tween 20、Tween 80 的處理效果,使用非離子表面活性劑協同纖維素酶、果膠酶處理的大麻整體指標更優異,而且PEG 6 000作用效果最好。Dochia等[27]以檸檬酸鈉作為生物酶煮練的表面活性劑應用于棉麻混紡織物,以減輕傳統EDTA 螯合劑對環境造成的污染。劉琨等[28]選用PEG 4 000 和Tween 20 作為表面活性劑協同纖維素酶、果膠酶、漆酶對大麻進行煮練,經過正交實驗確定各組分的最佳用量,提高大麻的可紡性。

2.2.2 輔助加工技術

現代加工處理技術與生物酶結合可以輔助紡織生物酶煮練,使其更有效率并且提升煮練效果。目前煮練過程中相對成熟的輔助技術有超聲波技術和超臨界流體技術,均可通過不同途徑促進生物酶和果膠、半纖維素等非纖維素物質充分接觸并有效作用。超聲波技術所產生的機械作用可以使束纖分散,同時其空化效應還可以乳化、分散從纖維上脫落的非纖維素物質,防止其再次粘附于纖維,提升酶處理速率[29]。而超臨界流體技術可以使纖維溶脹,在促進生物酶與非纖維素物質結合的同時加快傳質速度,提升煮練效率[30]。趙欣等[31]將穩定的N-羥基-N-苯基丙酰胺作為復合酶中漆酶的介導物質,并輔以超聲波技術對麻纖維進行煮練,縮短了處理時間,保持了麻纖維自身的風格。Liu 等[32]將超臨界二氧化碳技術與生物酶煮練結合,因分散相為二氧化碳氣體,減少水的消耗,提升生物酶的穩定性,同時氣體可以使酶快速擴散到纖維之間,加快了煮練的速率。

酶在煮練過程中的應用相對于酶退漿發展略微滯后。煮練需要酶作用的底物成分較復雜,經酶加工后材料的白度通常不及傳統退煮。但是如果在退漿和煮練過程中都使用酶則可以大大降低消耗,目前的商品酶及其輔助手段使酶退煮的產品完全可以滿足后續加工的需要。

此外主要應用于木質纖維素處理、秸稈發酵、成分提取的蒸氣爆破技術[33]也具有大規模應用于生物煮練及紡織前處理加工的潛力。

3 生物漂白工藝

漂白的主要目的是去除織物上的色素,提高織物的白度及色澤鮮艷度。現階段最常用的工業漂白劑為過氧化氫,其分解產物過氧氫陰離子可能是脫色作用的主要成分。過氧化氫漂白需要在中強堿及高溫環境下進行,因此在后續加工中需要使用大量水去除殘留的過氧化物。此外,過氧化氫還會發生自由基反應,引起纖維損傷。利用生物酶對紡織品進行漂白是解決現有工藝缺陷的方法之一。相對于酶退漿、煮練,目前國內關于生物酶漂白的研究較少。具有漂白功能的酶主要有葡萄糖氧化酶和漆酶。

3.1 葡萄糖氧化酶

葡萄糖氧化酶將葡萄糖氧化成葡萄糖酸進而生成過氧化氫進行漂白。陳庭春等[34]對葡萄糖氧化酶催化葡萄糖產生過氧化氫的工藝進行優化,所得漂液調節pH 后可直接用于漂白。Madhu 等[35]通過共價作用將氧化石墨烯固定于殼聚糖上作為載體負載氧化葡萄糖酶,這種固定化酶技術能夠顯著改善漂白效果,同時提高酶作用的可持續性。

3.2 漆酶

漆酶通過分解酚羥基來降解有色黃酮類高分子化合物。Javadzadeh 等[36]從一株芽孢桿菌(Bacillus sp.CF96)中分離得到一株漆酶,對其使用條件進行了優化,該酶對靛藍染料的脫色率可達90%。Panwar 等[37]從一株土壤短芽孢桿菌(Brevibacillus agri)中分離得到一株耐高溫、耐酸、耐鹽、耐有機溶劑的高耐受性胞外漆酶,該酶對牛仔布的漂白效果優于其他漆酶,而且能對水溶性偶氮染料進行有效脫色。Spina 等[38]從毛霉菌中提取漆酶粗酶液用于織物漂白,相對于純化后的漆酶,粗酶液的漂白效果并無顯著差異而且更經濟。

漆酶可催化酚羥基生成苯氧自由基,從而引發自由基反應[39-40],輔助技術可使漆酶與有色物質更緊密接觸,提高脫色效果。Idalina 等[41]利用高壓勻質法將漆酶制備成漆酶納米乳劑,再輔助超聲波技術,使漂白工藝的過氧化氫用量減少50%。Goncalves 等[42]將變頻超聲波裝置加裝至染色機上,成功將超聲波輔助酶處理技術應用于中試階段,通過控制超聲波頻率顯著提升漂白效率。

其他技術輔助酶漂白可以有效提高酶的催化效率與穩定性。漆酶可以在應用時添加中介體(例如ABTS),為漆酶和作用底物之間傳遞電子。葡萄糖氧化酶則可以與退漿酶等聯用,氧化退漿酶所產生的葡萄糖,縮減工藝步驟。目前利用酶進行漂白的研究重點依舊是發掘更高效、穩定的新型酶。

4 生物拋光工藝

拋光工藝是一項可選擇的優化加工工藝,既可以在染色前進行,也可以在染色后進行。但是在染色后進行拋光時,殘留的染料會對酶的活性產生影響,尤其是硫化染料[43-44]。經過反復濕熱處理及水洗后,織物會產生一定量的毛羽,這些毛羽足夠長并且達到一定強度時,就會在使用過程中糾纏成毛球。因此在織物的前處理過程中添加拋光工藝會顯著降低織物起球的概率。

4.1 拋光酶

生物拋光主要是利用纖維素酶清除或縮短毛羽,從而提升織物手感,改善織物光澤度。路代國等[45]對酸性纖維素酶拋光工藝的參數進行摸索,發現低浴比、高轉速能夠提升酶拋光效果。紀一村等[46]利用果膠酶配合纖維素酶對織物進行煮拋一浴處理,果膠的水解作用能使纖維素酶更好地作用,拋光效果更優。吉海東等[47]用拋光酶Cellusoft Combi對織物進行拋光,與常規酶拋光相比,不但處理效果更優,而且可以使綜合成本降低583 元/t。姚繼明等[48-49]將多種多元醇助劑分別應用于拋光工藝中,能夠顯著提高酶的熱穩定性,增強除毛效果。

4.2 拋光工藝

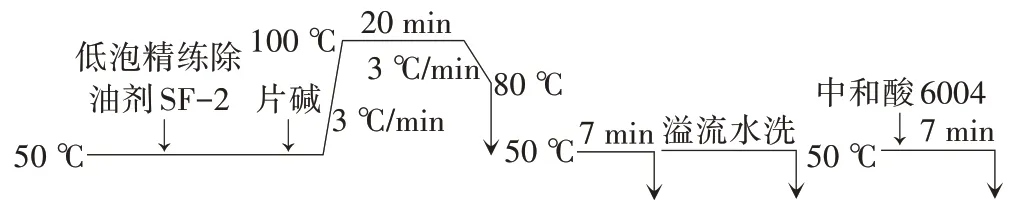

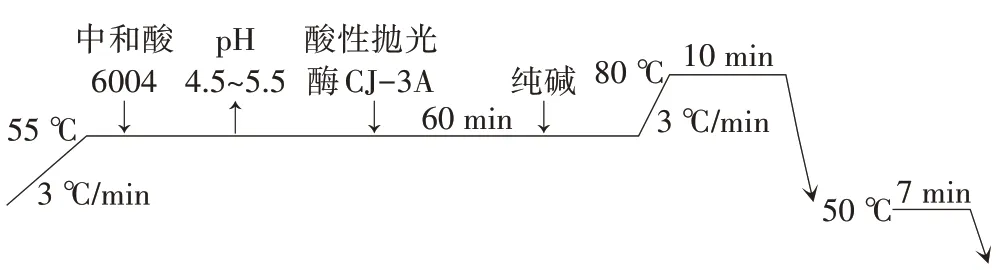

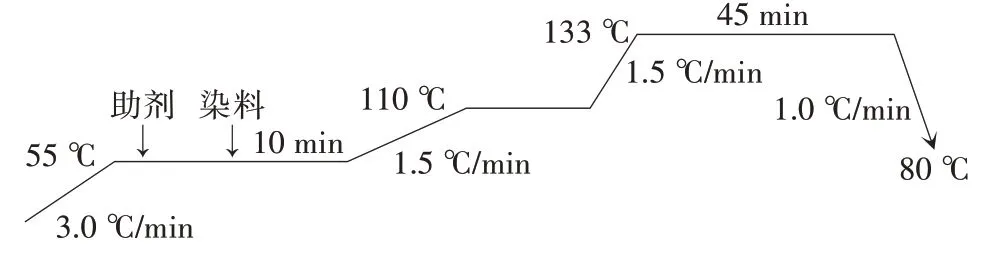

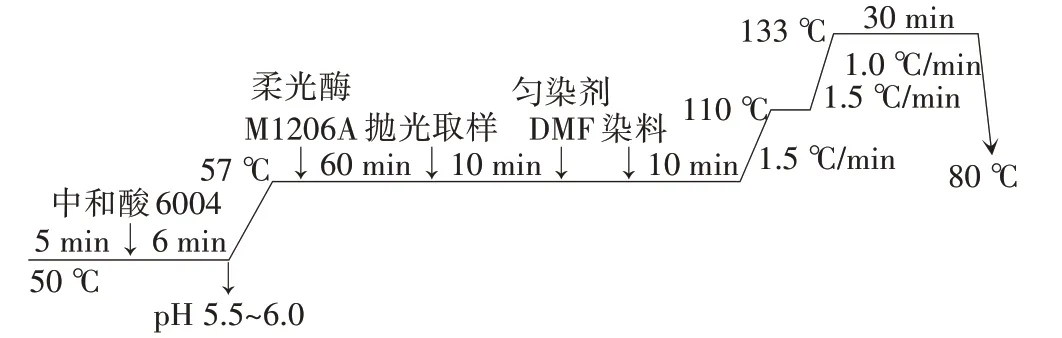

傳統的前處理(工藝曲線如下)每道工序相對獨立,整體性不強,造成了能源的重復消耗。

常規前處理工藝曲線[50]26

常規拋光工藝曲線[50]26

常規染洗工藝曲線[50]27

生物酶前處理、拋光、染洗一浴工藝曲線[50]27

生物酶的作用條件大致相同,只需在關鍵節點對工作液pH、溫度等進行調節就可以滿足工藝需求。鄒志奇等[51]選擇練染劑LR、中性拋光酶CR 并配合機械沖擊進行煮練拋光,最后利用染色的強堿環境使酶失活,簡化了加工工藝,使煮漂、拋光、染色能夠一浴完成。針對漂白后的氧殘留問題,諾維信公司[52]研發了去氧、拋光、染色一浴法。該法處理的織物效果與傳統染整工藝相近,但是成本下降約20%,染整污水中的COD 顯著降低。

4.3 拋光酶的功能性

生物酶拋光有相應的效果與優勢,可以根據不同的織物組織或材料選擇生物酶拋光。田呈呈等[53]用中性和酸性拋光酶分別對毛巾進行拋光處理,相對酸性拋光酶,中性拋光酶可以顯著降低毛巾的脫毛率,并能夠有效提高毛巾的蓬松感及光澤度。楊梅等[54]將通用型纖維素酶康利隆TM-750 應用于莫代爾針織物的生物拋光處理。莫代爾針織物經生物拋光后表面光潔且更加柔軟順滑。高建平等[55]利用酶助劑開發了除氧、生物拋光及染色一浴工藝,解決了標準型天絲因原纖化在針織領域應用的瓶頸問題。

現階段商品拋光酶大多為復合纖維素酶,主要由外切β-葡聚糖酶、內切β-葡聚糖酶和β-葡萄糖苷酶等組成;有些商品拋光酶還含有木聚糖酶,應用已較為成熟。在應用過程中,拋光酶用量與作用時間均較低。從拋光效果、環境成本以及經濟性方面考慮,拋光酶可以為生產企業提供一種新的選擇。

5 結語與展望

在不同紡織前處理工藝中,酶的復配、工藝優化、輔助助劑的選擇以及輔助技術的應用可以提高酶的催化效率與穩定性,改善處理效果,降低加工成本。而理想的生物前處理應是全部工序一浴完成,需要耐受性強并且在加工過程中一直都能保持高活性的酶,但是此類酶的發現將是一個漫長的過程。同時,對酶作用的機理還需要繼續深入研究,從而利用基因工程技術對現有酶進行定向改造,增強其前處理效果。目前對商品酶的研究應繼續優化其在前處理過程中的工藝參數、流程,縮短加工過程,從而降低能耗,提升產品質量。