一種360°全景管道內窺鏡的設計與應用

李 進,陳 桂,汪 峰

(揚州誠德鋼管有限公司,江蘇 揚州 225215)

無縫鋼管及壓力管道受材料特性和使用環境影響,其內壁極易產生應力腐蝕裂紋、腐蝕坑等缺陷[1-4],內窺鏡[5-10]作為一種間接目視檢測[11]手段,能夠直觀地發現此類缺陷。管道實際生產和運行檢修過程中由于品種、規格繁多,檢測環境相對復雜,需要不同型號的內窺鏡設備進行檢測。通常對于內孔較小的管道利用一個前視攝像頭就能有效觀察到內壁360°的區域,但對于內孔較大的管道,目前的解決方法大多是用側視攝像頭旋轉的方式來解決,可旋轉側視攝像頭受內窺鏡檢測速度和被檢產品內徑尺寸的限制,檢測大直徑管道時,為保證掃查覆蓋率,爬行車行走速度會大大降低,否則會造成攝像頭掃查不完整導致漏檢,同時攝像頭持續的旋轉會造成炫目,長時間觀察容易形成視覺疲勞影響檢測結果。這里提出了一種全新的技術理念,采用多個攝像頭進行無縫拼接,從而實現100%全覆蓋的內壁360°全景[12-13]掃查,大大提升了實際檢測工況的可靠性和檢測效率。

1 裝置介紹

360°全景管道內窺鏡裝置由爬行器和終端計算機構成,兩者通過網絡傳輸數據,爬行器結構如圖1 所示,爬行器為驅動裝置,主要承載攝像頭組合對鋼管或管道實施掃查,其組成包括4 個等陣列布置的攝像頭組合、攝像頭高度調節機構、驅動輪、前端電腦板及補光燈等。

圖1 爬行器結構示意

終端計算機主要負責接收和存儲前端攝像頭采集的圖像數據,并進行圖像的剪切與拼接處理,最終輸出處理完成的圖像供觀察與分析。

2 技術要點

2.1 攝像頭研究現狀與選用

攝像頭按光電傳感器的類別可以分為CCD(電荷耦合元件)和CMOS(互補金屬氧化物半導體)兩種[14],而這兩種攝像頭均各有利弊。傳統意義上講,CCD 攝像頭的圖像成像效果要優于COMS,但隨著生產工藝水平的改進,當下COMS 與CCD 攝像頭的成像效果差距已經越來越小,且相比CCD鏡頭,COMS 功耗、電路抗干擾能力、高集成度均有著明顯的優勢,這有利于提高內窺鏡的續航能力和空間利用,因此可優先選擇分辨率1 920×1 080以上的COMS 攝像頭。

為達到周向360°全覆蓋,所選攝像頭的視場角應保證圖像無畸變的情況盡量大,使用的攝像頭數量應能保證檢測內孔直徑范圍完全覆蓋。鏡頭尺寸越小視場角越大,視場角越大畸變越嚴重,而視場角越小其單個攝像頭的覆蓋范圍也隨之變小。試驗測試發現,采用4 個視場角為90°~110°的攝像頭進行組合較為合適。

2.2 攝像頭布置

為實現4 個攝像頭圖像處理的一致性,可將4個攝像頭以方形陣列布置,視場覆蓋如圖2 所示。

圖2 視場覆蓋示意

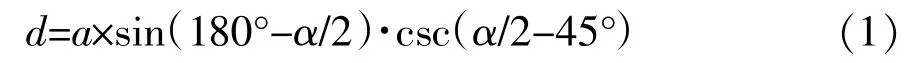

組合攝像頭能夠完全覆蓋的最小內孔直徑d 取決于攝像頭方形陣列的邊長a(以相對布置的鏡頭焦點距離計)和所選攝像頭視場角α,即:

2.3 圖像處理

2.3.1 數據轉換

因高清CMOS 攝像頭直接采集的圖像格式為MJPG(一種視頻編碼格式),采集一張分辨率為1 920×1 080 的圖片的數據大小約為6.75 MB,為保證圖像的流暢性,其攝像頭幀率需達到30 fps,即每秒鐘采集30 張圖片,該內窺鏡采用了4 個攝像頭,其每秒需要傳輸數據6.75×4×30=810 MB;由此可見,若采用原始數據格式進行傳輸數據的傳輸量非常大,不利于檢測的實施。因此,需在前端爬行器中設置電腦板,將采集的原始MJPG 格式圖像數據按H.265 視頻編碼標準進行20~30 倍的壓縮,并傳輸到終端計算機。

2.3.2 圖像拼接

因多個攝像頭采集的圖像存在重疊區,為確保相鄰攝像頭采集到的同一缺陷不被重復顯示,需讓同一時間點上的4 張圖片實現無縫銜接,如圖2 所示,相鄰兩個攝像頭的重疊區(陰影部分)可由計算機在拼接圖像前進行剪切處理,剪切掉其中一個攝像頭的重疊部分,剪切部分的弧長度取決于攝像頭方形陣列的邊長a、視場角α 及鋼管內徑D,重疊區弧長δ 按照公式(2)計算:

2.3.3 圖像顯示

將拼接完成的圖片按時間先后順序進行播放即可形成流暢的檢測視頻,檢測視頻顯示界面如圖3所示,X 軸方向表示周向360°,Y 軸方向表示爬行器行走距離,通過坐標可以很方便地對管道缺陷進行定位。

圖3 檢測視頻顯示界面

2.4 缺陷的定位與測量

實現缺陷軸向方向上的定位需依靠爬行器步進電機的編碼功能,由編碼器可得出行走的距離,即鏡頭中心距起始點的距離。當發現有缺陷存在,移動爬行器位置將缺陷置于圖像Y 軸中心線處(圖3黑線處),此時編碼器的顯示值即為缺陷距軸向位置,但需要注意編碼器顯示值的修正,攝像頭到爬行器尾部之間的距離應為編碼器初始值。

缺陷的周向定位可根據每個攝像頭排布時的視場角區間分配,在拼接圖像周向方向建立角度標尺,等分360°,缺陷所對應的角度位置即為缺陷的周向位置。

可利用圖像虛擬標尺測量缺陷尺寸。終端計算機拼接完成的圖像成矩形,其圖像分辨率為固定值,圖像在X 軸和Y 軸方向上的像素所對應實際檢測管道軸向最大視場寬度和內孔周長成比例關系,即顯示圖像中缺陷所占用的像素值與實際長度的比例是固定的,缺陷像素值乘以相應方向的比例參數即為缺陷的實際長度。

軸向、周向以及斜向缺陷的比例參數m,n,p可按公式(3)~(5)計算得出:

式中 L,W —— 圖像X,Y 軸方向像素;

A —— 攝像頭軸向最大視場寬度,mm;

B ——鋼管的內孔周長,mm。

實際檢測中發現缺陷后,可利用軟件測量功能調用虛擬標尺標定缺陷,計算機通過自動計算實時顯示標定缺陷的實際長度。

2.5 攝像頭視場角的校準

為得到較精確的組合圖像,需對攝像頭的標稱視場角度和焦點位置進行校準[15]。可將攝像頭垂直對準帶刻度的直尺,通過改變攝像頭與標尺之間的距離來測量攝像頭的視場角。因攝像頭在X,Y 兩個坐標方向視場角不一致,測量X 軸方向的視場角時標尺應水平放置,測量Y 軸方向的視場角時標尺應豎直放置。

攝像頭視場角度校準如圖4 所示,標尺置于位置1 時讀出圖像可見的標尺范圍值T1,標尺置于位置2 時讀出圖像可見的標尺范圍值T2,測量出位置1 與位置2 之間的直線距離ΔL,視場角可按公式(6)計算得出:

圖4 攝像頭視場角度校準示意

根據測得的視場角和圖像可見的標尺范圍值T可推算出焦點與標尺之間的距離,即T/2tan α。

3 精度測試

采用圖5 所示的18%中性灰度卡分別貼于內徑300,400,500 mm 鋼管內壁,用內窺鏡掃查直至發現寬度0.8 mm,長度44 mm 的“+”“×”字圖形。

圖5 18%中性灰度卡

利用虛擬標尺分別測量灰度卡中水平線、豎直線、45°斜線、135°斜線的長度,測試結果見表1。

表1 灰度卡測試數據 mm

從測試結果可見,360°全景內窺鏡方案可有效地組合4 個攝像頭,根據給定的攝像頭參數及檢測的內孔直徑可實現多圖像自動剪切和拼接,從而進行單窗口大范圍的觀察;同時可以對發現的缺陷進行實時定位與任何方向的測量,測量誤差可控制在1 mm 范圍,這對實際檢測結果起到了重要的指導意義。

4 結 語

提出了一種采用組合攝像頭技術來實現對鋼管及壓力管道內壁實施檢測的360°全景內窺鏡方案,闡述了攝像頭的選用與布置的方法,著重說明了實現圖像傳輸、圖像拼接以及缺陷測量技術的要點。

360°全景內窺鏡的設計方案可彌補傳統管道內窺鏡的不足,通過計算機的實時圖像處理將多個攝像頭圖像拼接成一個360°全景圖像,極大程度降低肉眼觀察的視覺疲勞,大大提升實際工作中的檢測精度和效率。較高的清晰度和缺陷定位、測量精度,能夠直觀發現鋼管及壓力管道內壁存在的各種表面缺陷,并可快速地對缺陷進行定位、定量分析。