淺析感應透熱國際標準的意義與影響

余維江,李 琨,楊 佳,吳 超

(西安電爐研究所有限公司, 陜西 西安 710061)

冶金行業是我國國民經濟的“支柱型”基礎產業之一,其中僅黑色金屬冶煉和壓延加工部分在2020年的營業收入就高達7.28萬億元,占全國規模以上工業企業總收入的6.86%[1]。感應透熱技術是利用法拉第電磁感應定律與焦耳-楞次定律,以磁能為中介實現電能向熱能轉換的熱處理工藝,其非接觸、無污染、易控制的優點[2]在工件表面熱處理[3],連鑄坯的熱裝熱送[4],中間包感應加熱[5]62及電磁出鋼技術[6]等技術領域具有廣闊的應用前景。

我國的感應透熱技術起步于20世紀50年代,經過相關學者與技術人員的不懈努力,相關技術已在汽車、工程機械、冶金、石油機械、建筑等行業發揮了重要作用[7]14。但由于缺乏相應標準的引導與規范,我國感應加熱企業的產品質量良莠不齊、通用化程度低且非標現象嚴重,如日本電氣興業公司所生產的曲軸旋轉加熱感應器的使用壽命超過3萬次,而國內企業所生產的同類設備的使用壽命僅為1萬次以上[8]17。因此,感應加熱國際標準的頒布不僅可以倒逼生產企業進行技術升級,還可為相關基礎理論的研究與新設備的推廣奠定堅實的基礎。本文首先簡述了感應透熱國際標準所涵蓋的內容;再結合國內感應透熱技術的發展現狀,分析了國際標準的頒布對產業的影響;最后以現存的國內、外技術差距為依據,討論了國際標準對推動我國感應透熱產業發展的意義。

1 感應透熱標準簡介

針對感應透熱裝置加熱方式多,規格、結構復雜,性能試驗與能效測量難度高,且國內外尚未出臺有關感應透熱裝置測量方法標準的現狀,由西安電爐研究所有限公司、國家電爐質量監督檢驗中心等6家國內校、企共同合作,針對感應透熱裝置的主要性能參數和運行特性,規范了相關設備的試驗程序、條件與方法,并采用國標在先、同步推進、互相促進的方式,擬定了《電熱和電磁處理裝置——感應透熱裝置的試驗方法》的國家標準與國際標準(IEC 63078),其中國際標準已于2019年11月22日正式發布。上述標準[9]適用于工作頻率為低頻、工頻、中頻(高至100 kHz)的連續式、間歇式和分級式的感應透熱裝置,針對裝置性能與被透熱坯料質量,提出了包括裝置主電路功率、功率因數、保溫功率、坯料溫度均勻度、生產率、單位電耗和加熱效率等10項裝置性能的測定方法,其中單位電耗與加熱效率能全面反映裝置的能效水平,是判斷裝置技術水平的重要指標。同時,為解決集膚效應與坯料表面降溫現象對胚料溫度均勻度測量的影響,標準創造性地提出表面測量法、熱電偶埋入測量法和數值模擬法三種胚料溫度測定方法,以保證測量數據的便利性與可靠性。

2 標準出臺的意義與影響

我國的各類感應透熱裝置生產企業多達五百余家,相關產品涉及多個國民經濟關鍵領域,但由于設備檢測程序、方法及評價指標的缺失,導致各企業的產品質量、技術水平難以公平比較,最終導致市場的無序競爭,并嚴重阻礙了感應透熱技術在我國的發展。沈慶通教授多次發文提出[7]6[8]14:盡早發布并積極落實感應透熱標準對規范感應透熱行業的發展具有重要意義。

綜上所述,《電熱和電磁處理裝置——感應透熱裝置的試驗方法》標準的發布意義在于:①健全感應透熱行業的優勝略汰機制,促使產品質量與技術水平的提高;②為后續熱成形(如鍛造、擠壓和軋制等)、熱處理工藝的設計提供依據,助推企業自動化生產率的提高;③為超導直流感應透熱裝置、連鑄坯熱裝熱送等新技術[10]的研發與推廣奠定基礎,降低創新技術推廣的難度。

2.1 提高產品性能

感應透熱裝置一般由交流電源,交流感應銅線圈、相配套的水冷、電氣控制系統組成[10]。我國雖已成為全球感應透熱產品的重要制造基地,但由于研發投入、技術水平積累、產品標準缺失等因素的限制,相關設備在工作性能、優化設計與技術創新方面明顯不足,且與國外先進水平差距明顯。

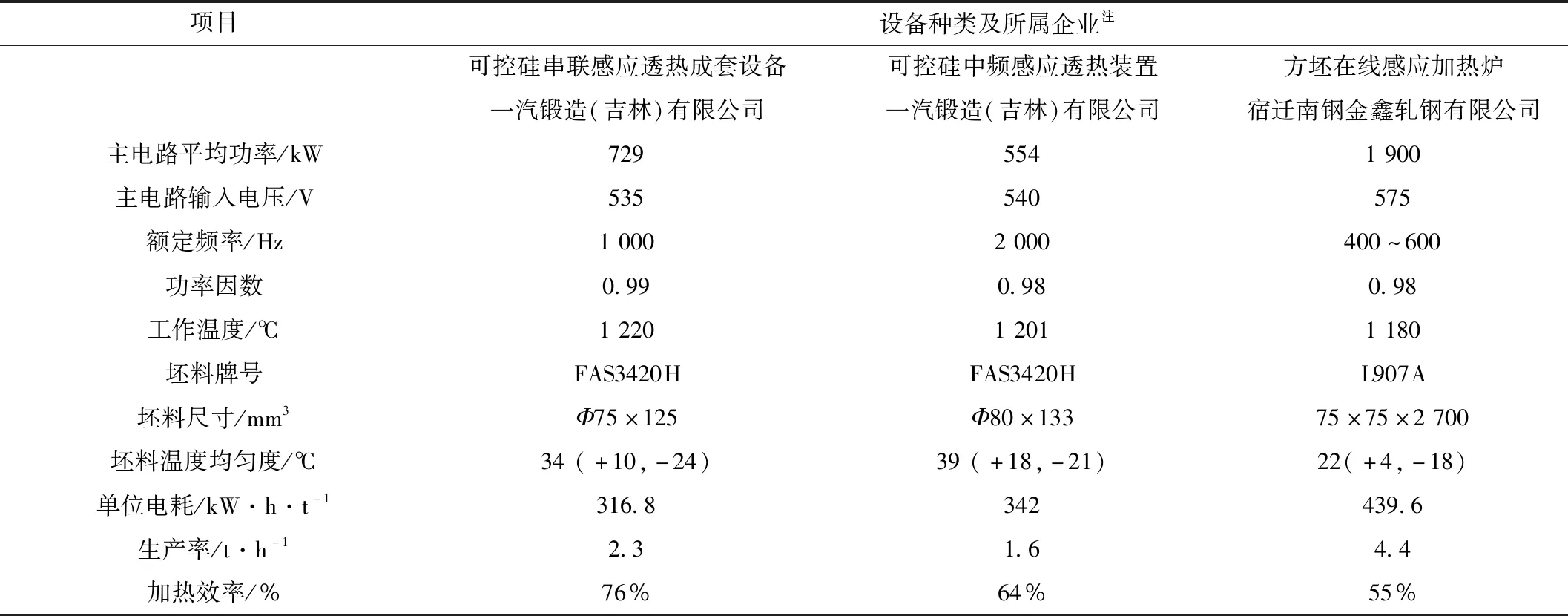

我國現有的大中型交流感應加熱裝置的有效電熱轉換效率在加熱鋼、鐵等鐵磁性材料方面為50%~60%,而在銅、鋁等非鐵磁性材料方面僅為35% ~45%[11]。上述現象的產生,一方面是由于我國在感應透熱領域起步較晚,現有的產品仍以仿制為主,相關技術遠遠落后于國外先進水平[12],如我國生產的軋輥雙頻工頻感應器的使用壽命僅約為100次[8]14;另一方面,標準的缺失嚴重阻礙了行業的良性發展,由于市場缺乏認可度高、科學公正的產品質量、能效水平檢驗方法,導致價格成為決定產品競爭力的主要指標。這種市場氛圍迫使企業將注意力聚焦于降低成本,卻忽略產品質量與技術水平的提高,最終導致國內核心技術落后,設備耐用性差,無故障使用期僅略長于保修期的現狀。與之相比,國外先進企業在產品生產過程中擁有完備的技術標準,在電氣設計、機械設計、設備冷卻等方面具有嚴格、精細的測量方法與質量要求[13]。因此,感應透熱標準的發布有利于規范市場秩序,引導高技術、高質量產品獲得市場競爭優勢,并敦促企業加大技術研發與產品質量方面的投入。表1描述了符合國際標準的感應透熱裝置檢測數據。如表1所示,采用標準的檢測方法可全面反映感應透熱設備的性能指標。

表1 符合國際標準的感應透熱裝置檢測數據

2.2 助推產業的“數字化”“綠色化”“智能化”升級

隨著“碳達峰,碳中和”成為我國未來發展的基本國策,政府部門先后發布了一系列引導工業企業清潔、高效發展的政策,如《工業互聯網創新發展行動計劃(2021—2023年)》[14]《關于推動工業互聯網加快發展的通知》等[15],以助推工業企業的“數字化”“綠色化”“智能化”轉型,并提高勞資源利用率,減少能源消耗,降低污染物排放。感應加熱技術具有產品質量好[16]、操控性強[17]、加熱速度快、效率高、無污染[3]3且易與自動化生產線相銜接[18]等優點,且與現階段國民經濟發展方向相契合,因而為感應透熱產業的發展提供了難得的機遇。

注:數據來源于國家電爐質量監督檢驗中心。

隨著感應透熱國際標準的貫徹實施,相關設備技術水平的提高必然會擴大感應透熱技術在更多產業內的應用,并促進相關產業的發展。在鋼鐵行業,感應加熱技術可對工件局部區域進行溫度的精準控制與高度自動化的加工處理[19]。如圖1所示[20]:在齒輪加工方面,感應透熱設備可通過調整導磁體形狀、線圈幾何結構、加熱設備頻率等手段,在齒輪不同位置實現不同的加工工藝,以達到齒輪性能的最優。

2.3 推動技術進步

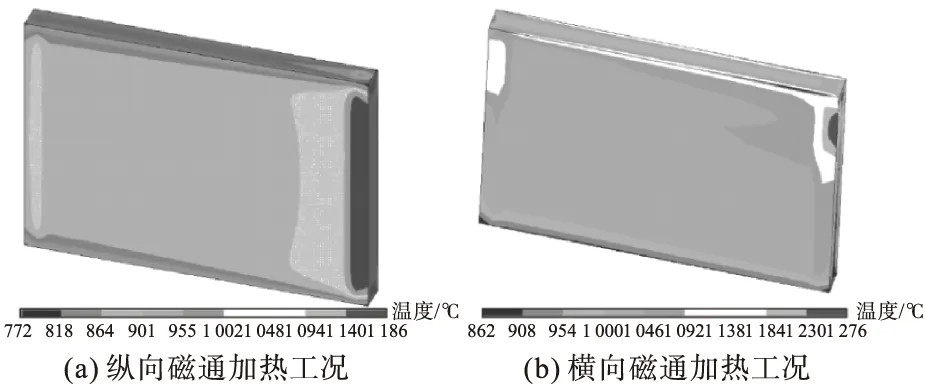

感應透熱標準的實施可促進新研究手段的融入,助推技術的高速發展。近些年,隨著計算機與數值模擬技術的發展,計算機模擬仿真技術開始逐步應用于感應透熱設備的研發與設計。計算機模擬仿真技術僅需通過構建合理的計算模型,設置恰當的算法與邊界條件就可依靠計算機的迭代運算得到工件內溫度、磁通量等數據的分布,并以此為基礎對設備的結構與運行參數進行優化。圖2描述了磁通方向變化對板坯溫度場的影響[20-21],該溫度場由數值模擬方法得到,可定量分析磁通方向對板坯感應透熱熱處理后的效果,并以計算結果為依據對相關加工工藝進行有針對性的優化。

圖2 數值仿真技術計算磁通方向對板坯溫度場的影響

數值模擬仿真技術的應用可改變傳統設計方法對于人員經驗、相關設計規范以及現場試驗的依賴,大幅減少人員、資金與時間的投入,提高設計的質量。但數值模擬仿真技術的準確性非常依賴完善的計算模型構建與邊界條件設定。感應透熱國際標準的發布,規范了相關設備的性能的評價標準,提高了設備各部件的標準化程度,消除了部分影響計算模型質量與邊界條件合理性的因素。同時,標準還提出了評定坯料溫度均勻度的數值模擬方法,引導更多技術人員進行數值模擬方法的學習與應用;因此,在感應透熱領域,國際標準的提出提高了數值模擬方法計算結果的準確性,降低了該技術的使用門檻,為數值模擬技術的推廣與普及奠定了基礎。

2.4 工藝結構的改善

感應透熱技術以其非接觸、高效率、升溫快、高可控性、無污染等優點非常適合應用于自動化生產系統[3]。同時,我國“碳達峰”“碳中和”政策目標的頒布與實施,也對工業企業生產效率與能源利用率提出了更高要求,并迫使工業企業進行工藝的提升與新技術的引進,其中感應透熱技術的應用是相關企業發展的重點方向之一。

我國鋼鐵行業的連鑄比接近100%,連鑄與任意軋鋼工藝間的銜接都需對連鑄坯進行補熱,感應透熱工藝以其技術優勢,非常適合取代傳統的加熱方式并與連鑄技術融合:如依托感應透熱技術研發的熱裝熱送技術,將其與連鑄直軋技術相結合能明顯降低連鑄坯在加工過程中的能源消耗、減少氧化皮損耗,縮短生產周期,并有助于提升產品質量[23-24],該技術在國外鋼鐵企業已得到廣泛應用[4]3。在中間包加熱技術方面,感應透熱技術可實現中間包內鋼水的非接觸加熱,以保證后續加工工藝的連續性,并通過包內鋼水的熱對流運動,促進雜質上浮并提高鋼水的純凈度[5]63。此外,在傳統加工工藝方面,感應透熱技術也在逐步取代以火焰為熱源的傳統加工工藝,以此提高產品質量、減少環境污染[25]。隨著感應透熱國際標準的發布,感應透熱技術的優勢將更加明顯,并通過與其他加工工藝的積極融合,可使其在更多應用場景發揮更大的作用。

3 現存挑戰與未來發展

隨著計算機與5G通信技術的快速發展,我國的工業企業正逐步由機械化制造時代邁入智能制造時代,并通過與互聯網技術、人工智能技術的積極融合,實現生產工藝的數字化、自動化,以此提高企業的生產效率與資源利用率。此外,國家在節能環保方面政策的陸續出臺及社會公眾環保意識的提高正迫使工業企業必須采用高效、環保、易控制且適宜自動化生產的技術與設備。在上述行業發展背景下,感應透熱技術以其自身的技術優勢將在更多領域得到更多的應用,相關技術的研發、普及也將迅速進行。

3.1 存在的問題

我國的感應透熱技術雖已邁入了自主創新階段,但在眾多因素的影響下,相關設備的綜合性能仍與國外先進水平存在較大差距:

(1)部分技術領域的研發水平仍落后,如感應加熱電源是感應加熱設備的關鍵組成設備之一,其主要由半導體功率器件組成,但由于我國在半導體領域的研究起步較晚,半導體技術的落后嚴重制約了感應加熱電源設備的性能;

(2)技術標準的缺失,導致市場上感應加熱設備的性能與質量良莠不齊[13],企業依靠產品性能優勢難以在市場上獲得相匹配的競爭優勢,因而大幅降低了企業在技術研發方面的積極性,甚至導致劣幣驅逐良幣,影響了行業的良性、健康發展。

(3)計算機模擬仿真技術在傳統制造業的普及應用,有助于制造技術水平的提升,并減少研發活動在經濟、人力、時間等方面的投入。在感應透熱領域,計算機仿真技術可在設備結構設計、工藝參數優化、熱加工工藝輔助設計等方面發揮重要作用[26]。但受制于專業技術人才的缺乏、國產軟件的缺失以及企業接納意愿不強等因素,計算機模擬仿真技術仍未在行業內得到大規模的普及應用,并限制了感應透熱技術在我國的發展速度。

3.2 未來的發展方向

隨著我國經濟與技術的快速發展,國內制造業正逐步向自動化、高端化發展,并通過與互聯網技術相融合,結合國家“碳達峰,碳中和”的發展戰略,實現制造業的數字化轉型升級,促成高端、綠色、高效制造業體系的建立。感應透熱技術以其非接觸、高效、易控制、無污染等特點,契合現階段我國制造業的發展方向,具有廣闊的發展潛力與應用前景。感應加熱國際標準的頒布一方面可規范產品評價標準,提高產品的標準化程度,減小新技術推廣的阻力;另一方面,有利于凈化市場環境,促使良性市場競爭關系的形成,增大新技術產品的市場優勢,提高新技術研發的積極性。

3.2.1 新技術的研發

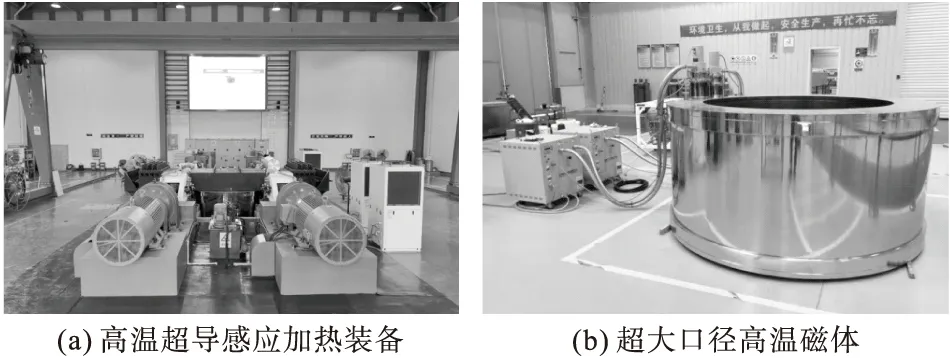

現階段我國大中型感應加熱設備的有效電熱轉換率普遍低于60%,其中感應加熱線圈自身的焦耳熱損失是最大的影響因素:對于線圈匝數較多的感應熔煉爐,線圈自身的熱損失占其額定功率的20%以上;而對于焊管之類的線圈匝數較少的感應加熱設備,線圈的熱損失占其額定功率的比例會更高。此外,由于線圈電阻率與溫度呈正相關關系,線圈熱損失會導致有效電熱轉換率的進一步降低,因此感應加熱設備需為線圈配建相應的冷卻系統,導致設備復雜性的增加。超導材料的低電阻率特性可有效抑制線圈的熱損失,將其與感應加熱技術相融合,可大幅提高感應加熱設備的有效電熱效率至80%~85%[27]。葛華山[28]將超導技術應用于感應加熱線圈,研發出超導直流感應加熱技術。該技術使設備的有效電熱轉換率大幅升至90%以上,并具有質量高、性能穩定、系統簡單、維護方便等優點。圖3描述了我國研發的兆瓦級國產高溫超導感應加熱設備的實物圖。

圖3 兆瓦級國產高溫超導感應加熱設備

在感應加熱設備中,導磁體與線圈的配合使用可以有效提高線圈的效率與功率因數,并可精確控制磁場形態,防止磁力線的逸散,控制熱量在工件表面的分布,最終實現設備能耗的降低與加工質量的提升[29]。隨著錳鋅鐵氧等軟磁復合材料這類可加工型導磁體材料的迅猛發展,導磁體的頻率適應性、磁導率、磁通密度、力學等性能逐漸提升,且可通過對導磁體形狀的特殊設計,進一步提高設備的加工精度與加工工藝的復雜性,充分利用工件的性能潛力。

而在感應加熱電源方面,標準的實施與相關技術的發展也對電源的性能提出了更高要求,并驅動電源技術逐漸向高頻率、大容量、智能控制、高功率因數與低諧波感應等方面快速發展:一方面隨著IGCT技術的發展,高頻電源技術將逐漸發展完善;另一方面PWM控制技術與軟開關技術的更新,將使感應加熱電源逐步向小型化、輕量化方向發展,并明顯提升電源性能;此外,在電子元器件方面,碳化硅等新材料的逐步應用也將推動感應電源技術的快速發展[30]。

3.2.2 應用范圍增大

隨著感應加熱技術的發展,相關設備性能的提升使其應用范圍不斷增大:在傳統應用領域,技術的更新增強了相關設備的適用性,如方坯感應加熱爐的研制成功解決了傳統感應加熱設備僅適用于圓形截面工件的弊端;而在非傳統領域方面,感應加熱技術的非接觸、高精度加熱能力使其應用領域不斷擴大,如醫學無創治療領域中的磁感應熱療技術,半導體領域中的微電機系統的封裝技術及道路工程領域中的瀝青道路自動修復技術等[31]。感應加熱技術應用范圍的增大,一方面形成了更多的研發需求,推動了技術的進步;另一方面,為保證相關產業的良性健康發展,標準的作用顯得愈發重要。

4 結 論

針對我國感應加熱技術的發展現狀,結合國際標準的具體內容,分析了標準實施對設備性能提升、市場秩序規范及技術研發推動的巨大影響與作用,揭示了標準對推動感應透熱技術快速發展,促進我國制造業轉型升級的重要意義,具體研究結果如下:

(1)國際標準解決了感應加熱設備各類性能指標準確、定量測量的問題,標準內的性能指標能全面反映感應加熱設備的技術水平,有利于推動公平、有序市場的建立。

(2)國際標準的頒布有利于推動感應加熱技術的快速發展,并通過能耗的降低、工藝的優化、自動控制系統的普及與計算機輔助技術的應用,助推相關制造業在“綠色”“高效”“智能控制”方面的轉型升級,并實現與互聯網技術的融合共進。

(3)標準的缺失是制約我國感應透熱行業健康發展的重要因素,也是導致我國現有技術仍落后于國外先進水平的重要原因。國際標準的實施有利于促進相關技術的快速發展與應用領域的擴展,加速感應加熱技術與其他新技術的融合。