差異旋風分離器并聯的氣相流場研究

張愛琴, 來 超

(1.西安航空職業技術學院, 陜西 西安 710089; 2.中國石油長慶油田分公司 第四采氣廠,陜西 西安 710021)

旋風分離器并聯使用后,為了保證系統整體的分離效率,要求并聯旋風分離器之間的壓降差不能太大。這是由于:一方面各分離器共用一個進氣室,壓降不同會使分離器入口流量發生變化,導致工作點偏離設計的最佳工作點,單分離器的效率下降;另一方面由于多個旋風分離器共用一個公共灰斗且料腿間無隔離,壓降的不同會引起分離器間氣流相互干擾,形成公共灰斗內的竄流返混現象,進而影響并聯旋風分離器的整體效率[1]。例如在煉油廠催化裂化裝置中要求并聯旋風分離器中單個旋風分離器的壓降不能超過平均值的5%。

在工程實際中,一方面,受工藝條件的限制,旋風分離器在制造過程中不可避免地會存在一些誤差,而有些結構尺寸如芯管直徑、入口截面積對分離器壓降的影響較為明顯,因此,當旋風分離器的制造精度不能滿足要求時,并聯旋風分離器將在不等壓降條件下運行。此外,多個旋風分離器安裝位置的不對稱會導致分離器入口環境的差異,影響氣量在進氣室內的均勻分配,進而導致分離器的工作狀態偏離設計工作點,且各分離器壓降不等。另一方面,煉油廠催化裂化裝置中第三級旋風分離器的入口煙氣溫度高達700 ℃,含塵濃度可超過10 kg/m3,高溫條件下,物料容易結焦,由于分離器升氣管外壁存在“滯流層”,具有粘附性的結焦顆粒會在分離器升氣管外表面沉積[2]。結焦現象改變了氣流在分離器內的流通面積,對分離器壓降產生了影響。隨著裝置連續長周期運行,并聯旋風分離器中各分離器的堵塞、結焦差異逐漸增大,致使各旋風分離器的工作壓降出現差異,嚴重影響了系統整體的分離效率。

根據尺寸分類優化理論,芯管直徑和入口截面比是影響旋風分離器分離性能的兩個關鍵尺寸。針對運行過程中并聯旋風分離器工作壓降差異的問題,本文研究了不同芯管直徑分離器的并聯問題,通過比較不同芯管直徑旋風分離器內的流場,研究了不同分離器并聯后的流場。

1 差異旋風分離器內部流場比較

1.1 計算模型

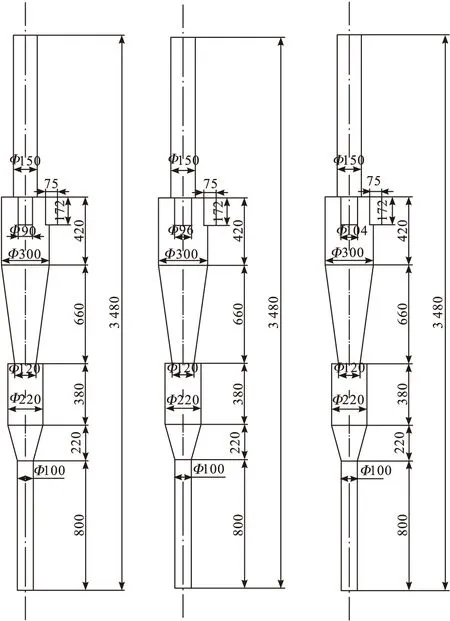

為研究差異分離器并聯后的流場變化規律,本文首先對三種不同芯管直徑的單個分離器的氣相流場進行了數值模擬。主要研究了Φ300 mm的PV型旋風分離器,其主要結構尺寸如圖1所示:分離器直徑D=300 mm,入口截面比KA=5.47,芯管直徑dr分別為90、96、104 mm。

圖1 不同芯管直徑的旋風分離器幾何結構

FLUENTS數值模擬計算方法:壓力與速度耦合方程選用SIMPLE算法,壓力插值選用PRESTO!,對流項的插值格式選用QUICK格式。先進行穩態計算,再進行非穩態計算,非穩態計算中盡量減小步長。經綜合分析,時間步長選用0.000 2 s。此外,采用Gambit進行網格劃分,網格為分塊結構化網格。

1.2 計算結果與分析

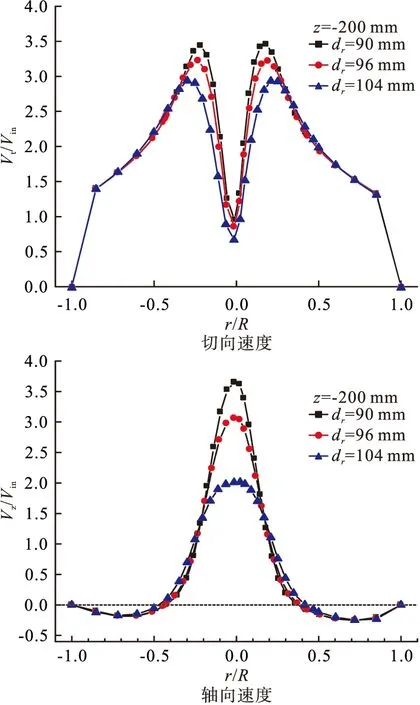

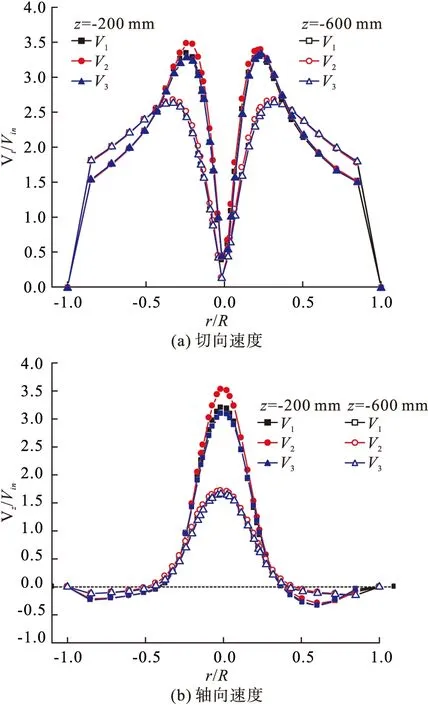

1)分離空間速度分析

圖2為不同芯管直徑分離器分離空間內的速度分布曲線,選取了分離器筒體空間內芯管下方28 mm處的截面進行分析。由圖2可知,最大切向速度Vtm點的徑向位置rt隨著dr的減小而減小,其值Vtm隨dr的減小而增大。在中心上行流區,最大上行的軸向速度隨dr的增大而降低,而外側下行流分布曲線則受dr的影響較小。

圖2 不同dr的單個分離器分離空間內速度分布曲線

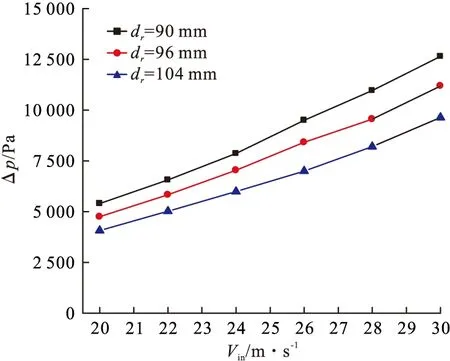

2)分離器壓降對比

圖3為三種芯管直徑的分離器壓降隨入口氣速的變化曲線。由圖3可知,分離器的壓降隨入口氣速的增加而增加,同一入口氣速下不同芯管直徑的分離器壓降不同,隨著入口氣速的增加,壓降差異增大。這是由于dr減小,分離器內旋轉強度增強,氣體在分離器內的動能耗散增大,且芯管下口處的局部阻力損失增大,最終導致分離器總壓降的升高。

圖3 不同dr的分離器壓降分布曲線

2 差異旋風分離器并聯的流場研究

2.1 計算模型

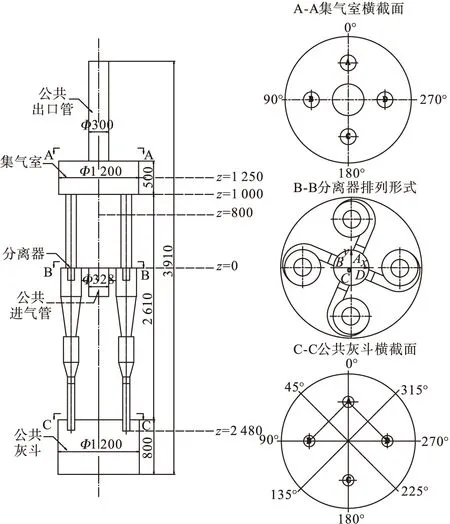

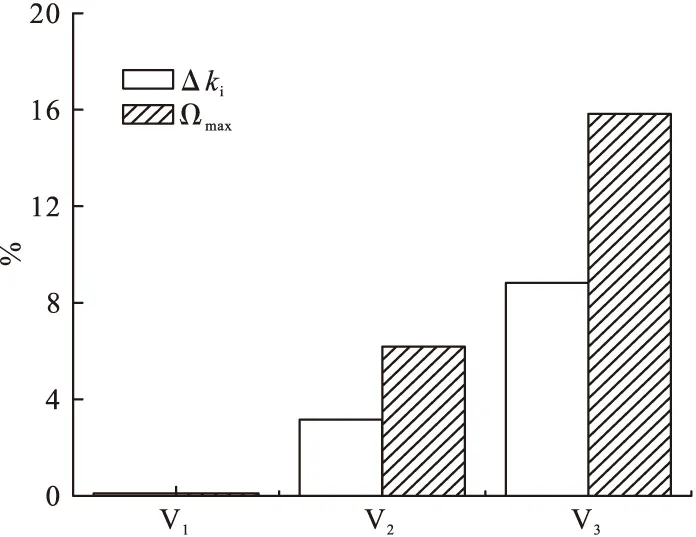

本節對差異分離器并聯后的氣相流場進行研究,選取了兩種差異分離器并聯結構:第一種并聯結構中,AC分離器的芯管直徑為96 mm、BD分離器A的芯管直徑為90 mm,記作2×V96&2×V90(以下簡稱V2);第二種并聯結構中,AC分離器的芯管直徑為96 mm,B分離器的芯管直徑為104 mm,D分離器的芯管直徑為90 mm,記作為2×V96&V90&V104(以下簡稱V3),見圖4~圖5。

圖4 4×V96旋風分離器并聯結構示意圖

圖5 差異分離器并聯結構示意圖

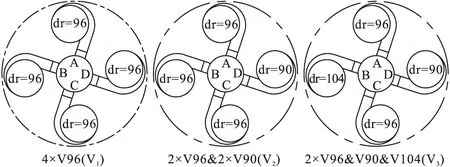

2.2 進氣均勻性及竄氣量分析

圖 6為V2、V3并聯結構中差異分離器的氣量分布圖。V1結構中,由于芯管直徑相同,氣量分配基本相同,在此不比較其進出口氣量分配情況。由圖6可知,差異旋風分離器并聯后,進氣室內氣量不均勻分配,且分離器進出口流量不守恒。大芯管直徑的分離器處理量較大,且升氣管出口流量大于入口流量,排塵口處氣體凈流量為正值,由此可推測,公共灰斗內有氣流進入到分離器內,即為接收竄氣的分離器。反之,芯管直徑較小的分離器則為提供竄氣的分離器在同一并聯結構中,芯管直徑相同的分離器,氣量分配則基本相同。

圖6 差異分離器并聯結構中分離器進出口流量分布

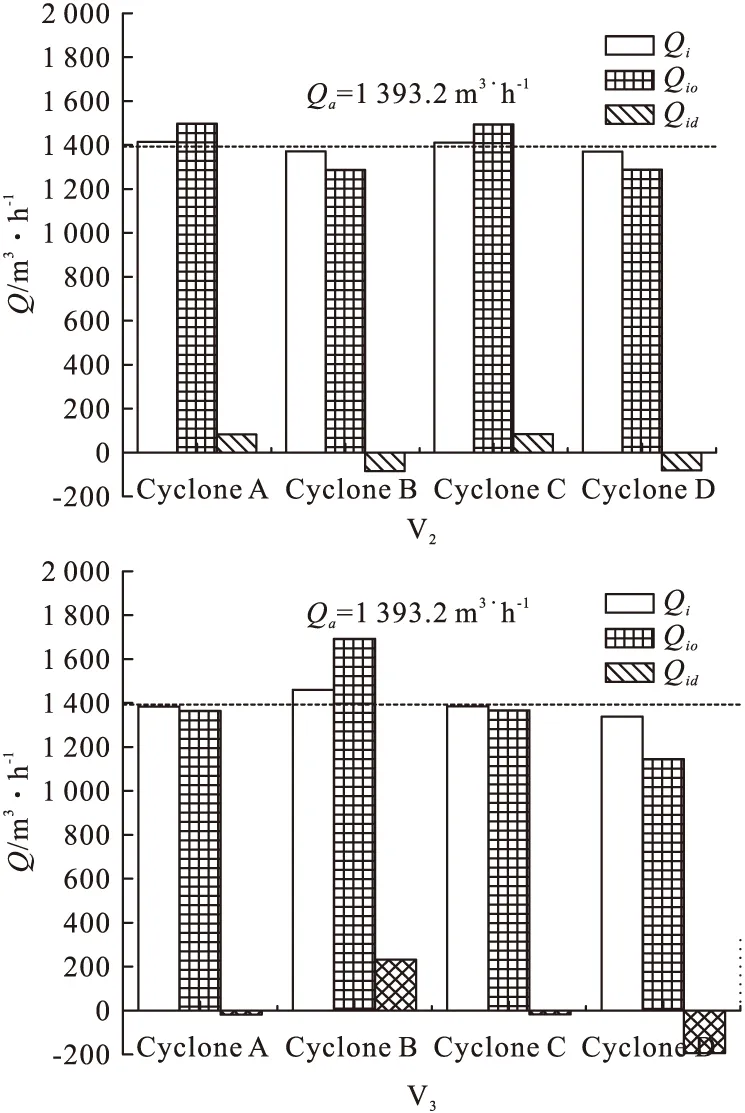

進氣室內氣量分配取決于分離器入口截面上的靜壓分布,排塵口處的靜壓也是影響公共灰斗內發生竄流返混現象的關鍵。因此,文章分析了三種并聯結構分離器入口和排塵口的靜壓分布情況,見圖7。由圖7可知,四個完全相等的分離器并聯時,分離器入口和排塵口的靜壓分布基本相同,氣量均勻分配且排塵口處氣體凈流量接近于0。而當不等壓降的差異分離器并聯時,進氣室內,大芯管直徑的分離器入口截面平均靜壓較低,且在排塵口處,四個分離器的截面平均靜壓差異較大,氣流在進氣室內不均勻分配且在排塵口處有明顯的竄氣現象。

圖7 分離器入口截面和排塵口截面靜壓

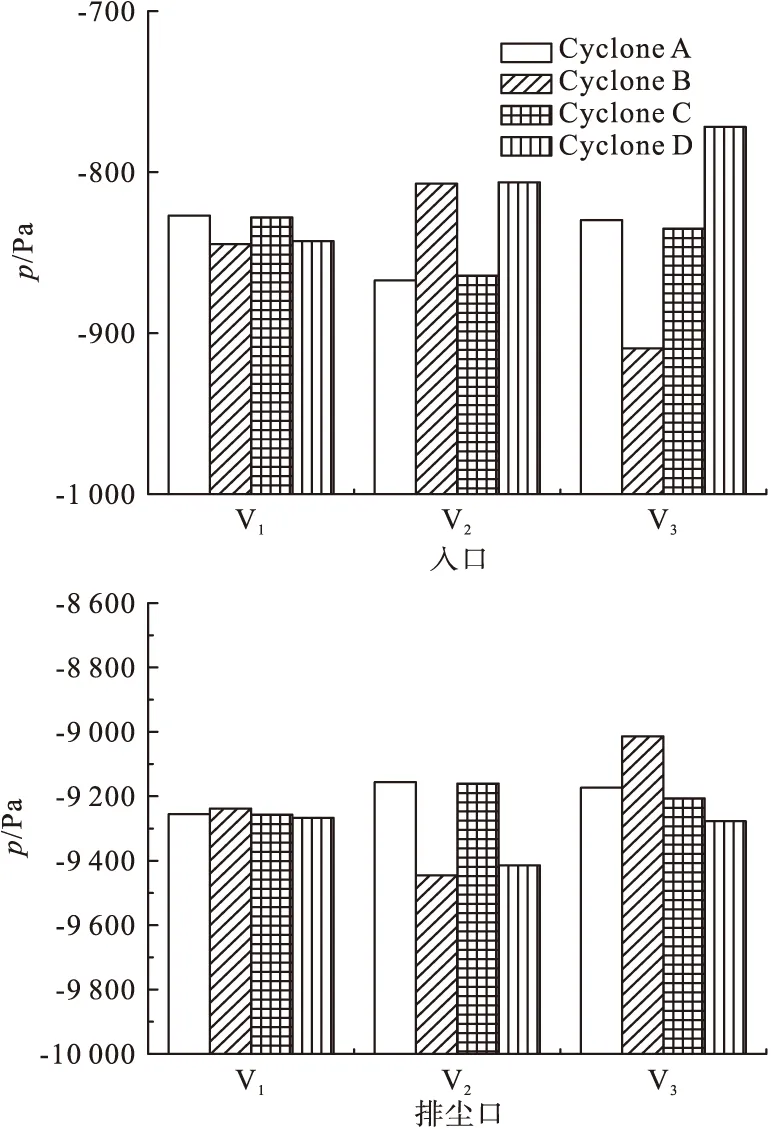

圖8為V1、V2、V3并聯結構的最大流量不均幅值和竄氣率曲線。由圖8可知,并聯旋風分離器中分離器差異越大,進氣室內氣量分配越不均勻,公共灰斗內竄流返混的氣量越多。

圖8 三種并聯結構進氣均勻性及竄氣量分布圖

綜上分析可知,當不等壓降的差異分離器并聯時,并聯結構通過對處理量的調節來平衡各差異分離器的壓降。一方面在進氣室內氣量不均勻分配,另一方面在灰斗內發生定向的氣量遷移,致使低壓降分離器的處理量增大,而高壓降分離器的處理量減小。在工程實際應用中,分離器的運行存在著最佳的工況點,其效率曲線為駝峰形曲線。當分離器的處理量偏離最佳設計工況點時,分離器的效率會下降,進而影響并聯旋風分離器的整體效率。

2.3 差異分離器內部流場對比

由流量分析可知,當差異分離器并聯后,進氣室內的流量將不均勻分配,導致各分離器的入口流量不同,

為了便于比較,后文以旋風分離器的表觀截面氣速Vin為特征值,將分離器不同截面的切向速度、軸向速度進行無量綱化,比較了差異分離器并聯后內部流場的變化規律。

(1)

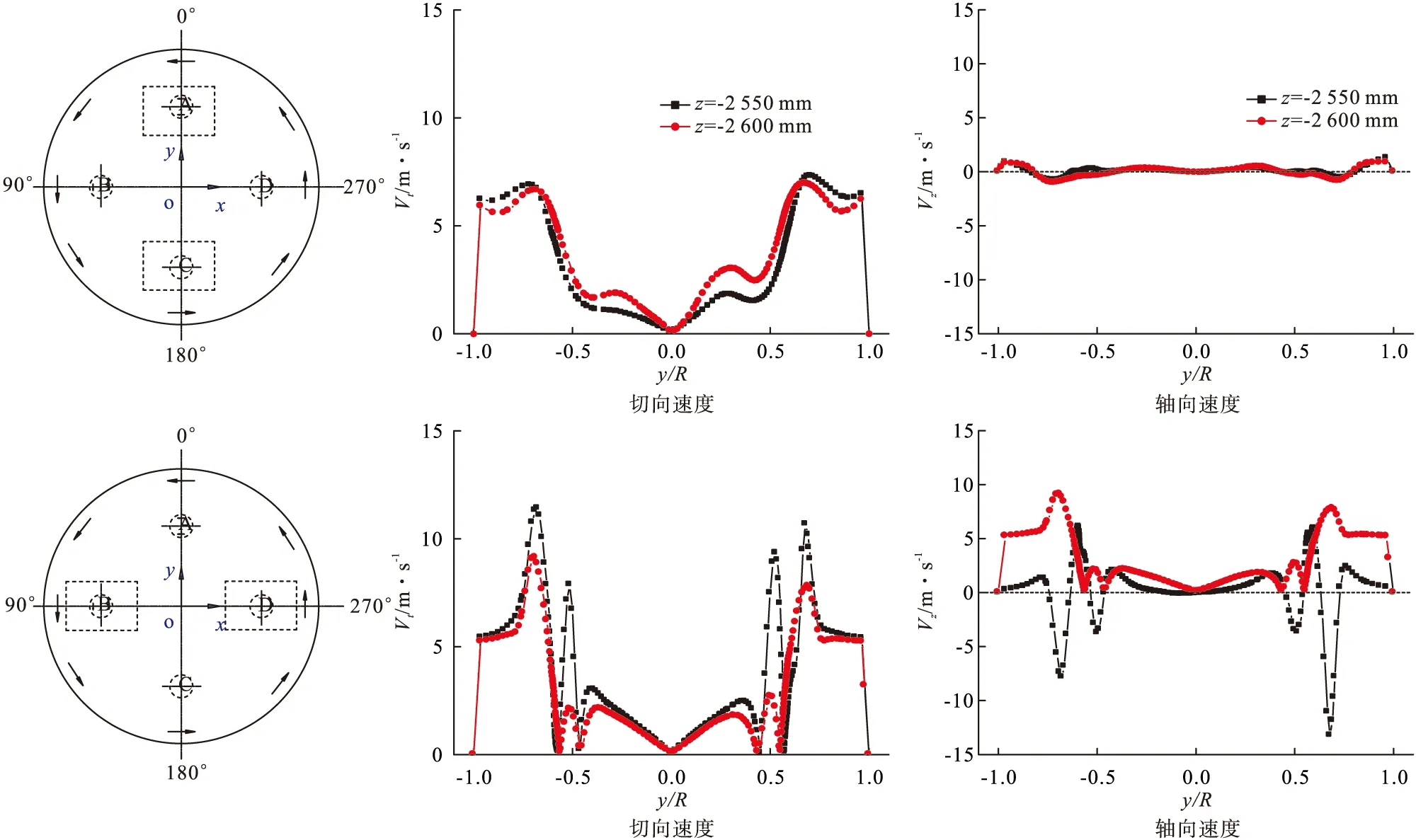

2.3.1 三種并聯結構中dr=96 mm的分離器速度分布

圖9為不同并聯結構中dr=96 mm的分離器無量綱速度曲線。由流量分析可知,三種并聯結構中dr=96 mm的分離器平均處理量分別為:1 393.2、1 412.63、1 384.34 m3/h,分離器排塵口處平均流量分別為:0.75、83.40、-18.10 m3/h。由于分離器內速度的無量綱值隨入口氣速的變化較小,因此排塵口的流量是引起其變化的主要因素。排塵口流量為負值時,分離器內的旋轉氣流損失到了公共灰斗空間,必然會引起分離器內無量綱速度的減小。排塵口流量為正值時,分離器內的旋轉強度得到了補充。由速度分布曲線可知,V2結構中dr=96 mm分離器的無量綱速度最大,其次為V1、V3。

圖9 不同并聯結構中dr=96 mm的分離器速度分布曲線

由圖9(b)可知,當分離器排塵口處氣量為正值時,分離器內旋流的切向速度及上行的軸向速度增大,由此推測,公共灰斗內氣流沿分離器排塵口處的低壓區進入到分離器內旋流中,而對外旋流和下行流則幾乎無影響。

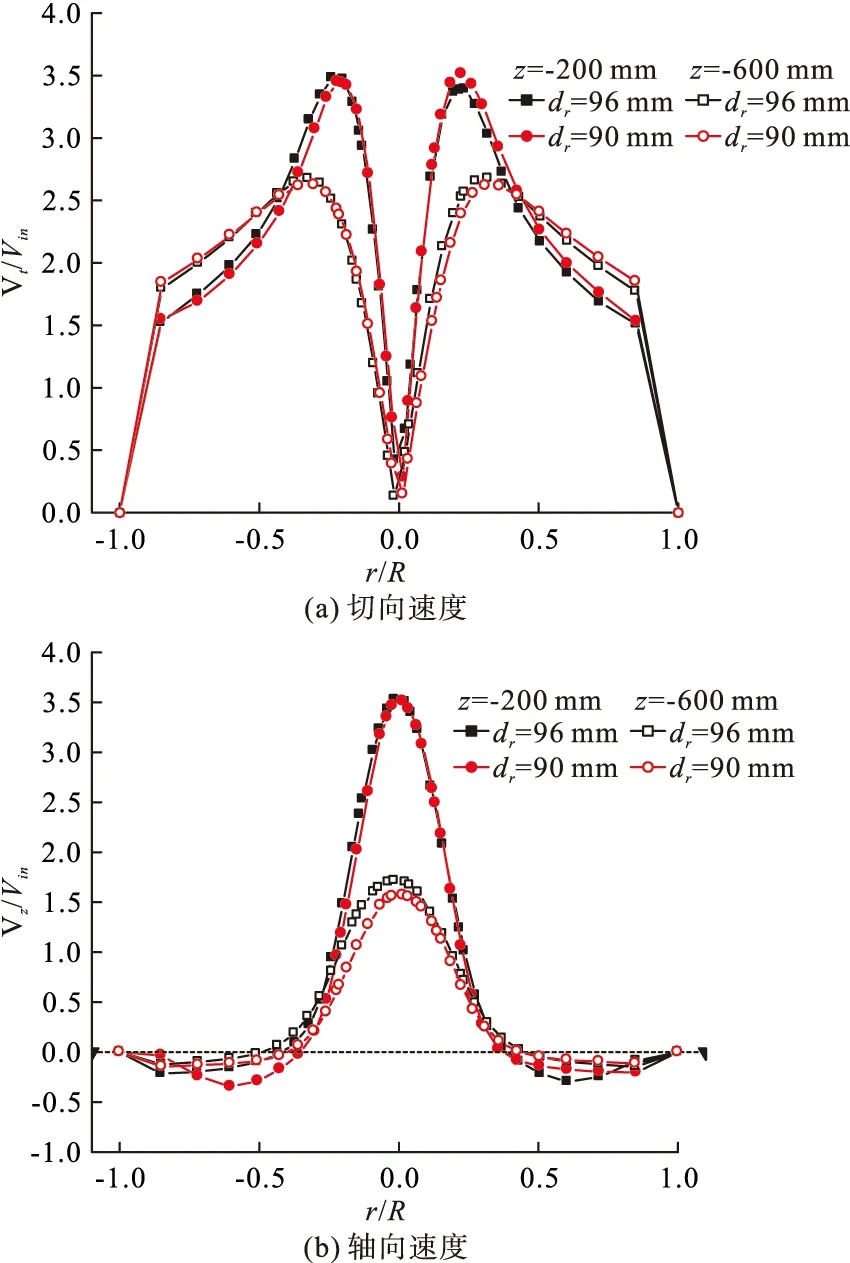

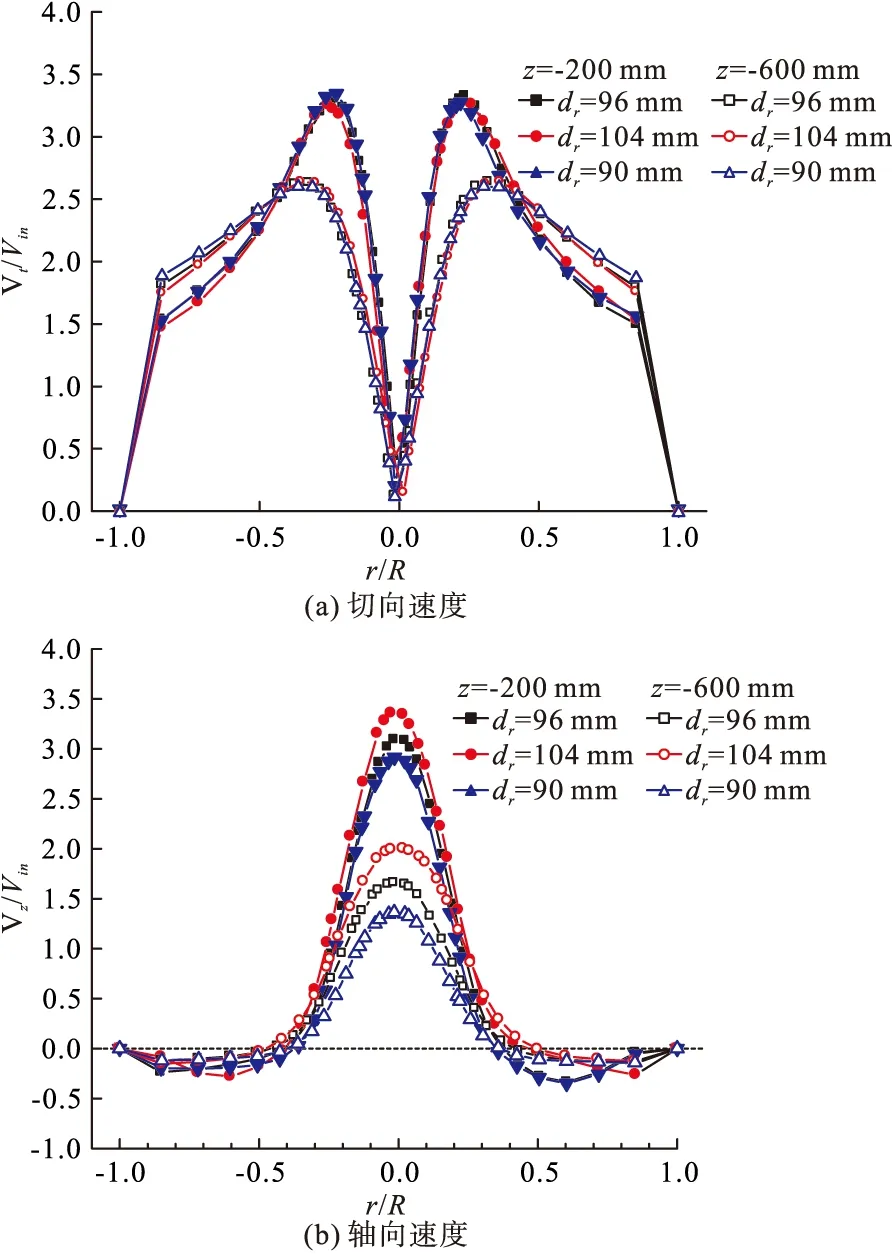

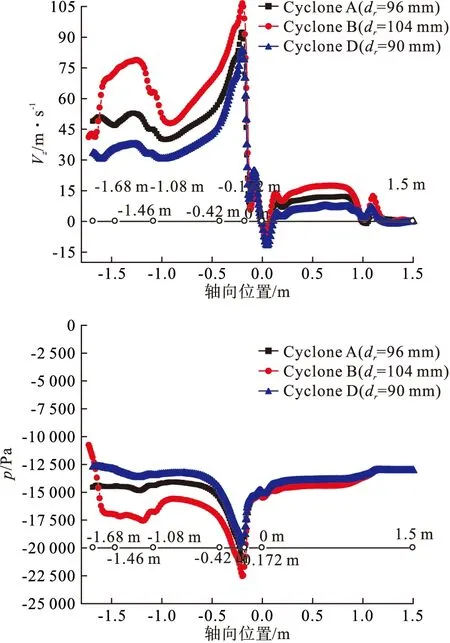

2.3.2 V2、V3并聯結構中不同分離器速度分布

圖10~圖11為V2、V3并聯結構中差異分離器的速度分布曲線。由圖10~圖11可知,差異分離器并聯后,分離器內部的流場發生了變化,主要有以下兩個方面:

圖10 V2結構中不同分離器的速度分布曲線

圖11 V3中不同分離器的速度分布曲線

(1)切向速度:接收竄氣的分離器,由于有氣流從公共灰斗內進入到了分離器內,分離器內的旋轉強度增強,分離空間內切向速度無量綱值增加。提供竄氣的分離器,由于在排塵口有氣流輸出,可以類比于抽氣旋風分離器,料腿底部抽氣削弱了分離空間內已形成的穩定旋轉流動,使得中心準強制渦沿徑向擴大,降低了分離空間內的旋渦強度。因此分離器空間內切向速度無量綱值減小。并聯結構中差異分離器的無量綱切向速度趨于一致,且內外旋流分界點位置差別不大。

(2)軸向速度:提供竄氣氣流的分離器上行軸向速度最小,下行軸向速度大,上下行流分界面內移,靠近壁面處下行流量的增大能促進顆粒沿壁面向灰斗輸送,對分離有利。而接收竄氣氣流的分離器上行軸向速度及上行流區域增大,氣體停留時間縮短,不利于返混顆粒的再分離。

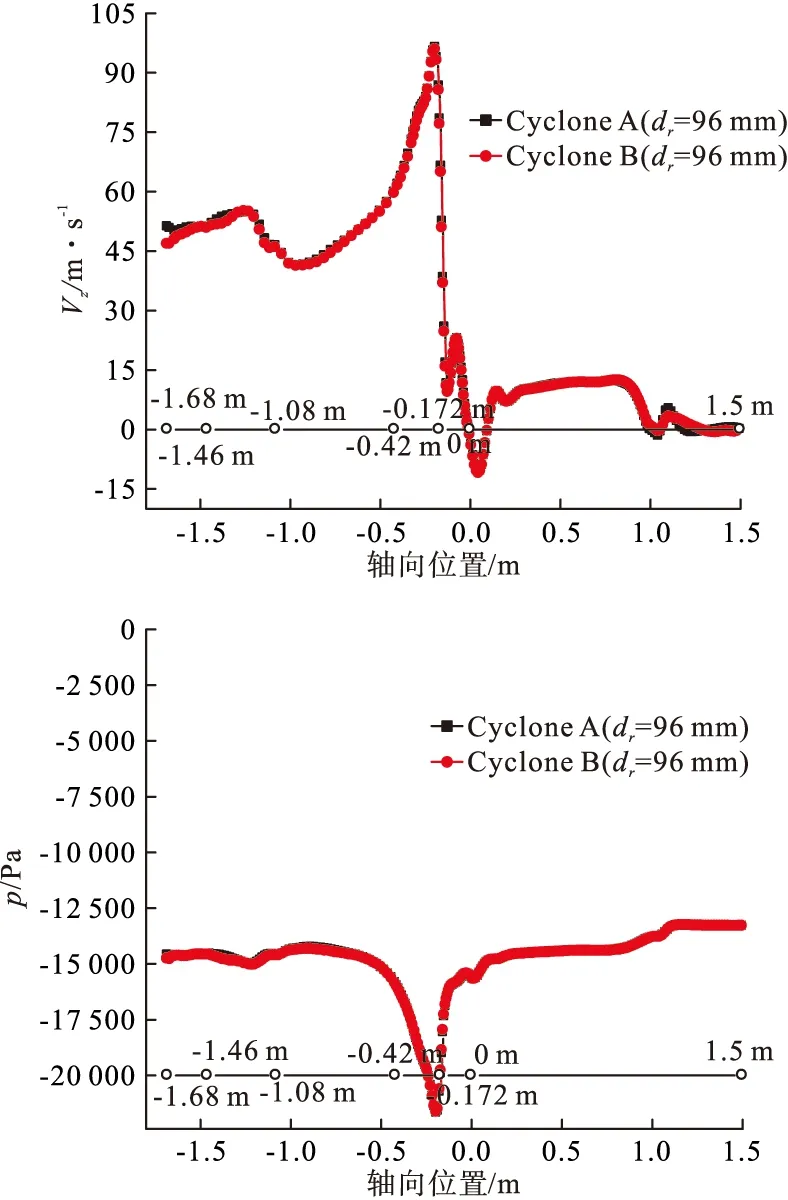

2.3.3 分離器中心線上流場分布

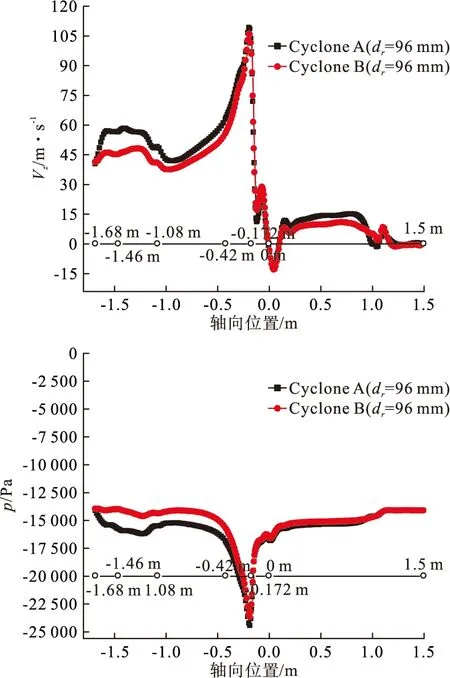

旋風分離器中心軸線上的軸向速度和靜壓表征了分離器內上行氣量的大小和分離器內部的流動形態。圖12~圖14為三種并聯結構中分離器中心線上的速度和靜壓分布曲線,其中z=-1.68 m為分離器灰斗錐體末端,z=-1.46 m為分離器灰斗筒體末端,z=-1.08 m為分離器錐體末端,z=-0.42 m為分離器筒體末端、z=-0.172 m為分離器芯管末端、z=1.5 m為分離器升氣管出口。

由圖12~圖14可知, V1結構中,并聯旋風分離器中心軸線上的軸向速度和靜壓分布曲線基本重合,分離器內部流動狀態相同。V2、V3結構中,差異分離器中心軸線上的軸向速度和靜壓分布曲線不同,芯管直徑大的分離器中心線上的軸向速度大于芯管直徑小的分離器,且在局部區域的正壓力梯度高。

圖12 V1結構中分離器中心線上的靜壓和軸向速度分布曲線

圖13 V2結構中分離器中心線上的靜壓和軸向速度分布曲線

圖14 V3結構中分離器中心線上的靜壓和軸向速度分布曲線

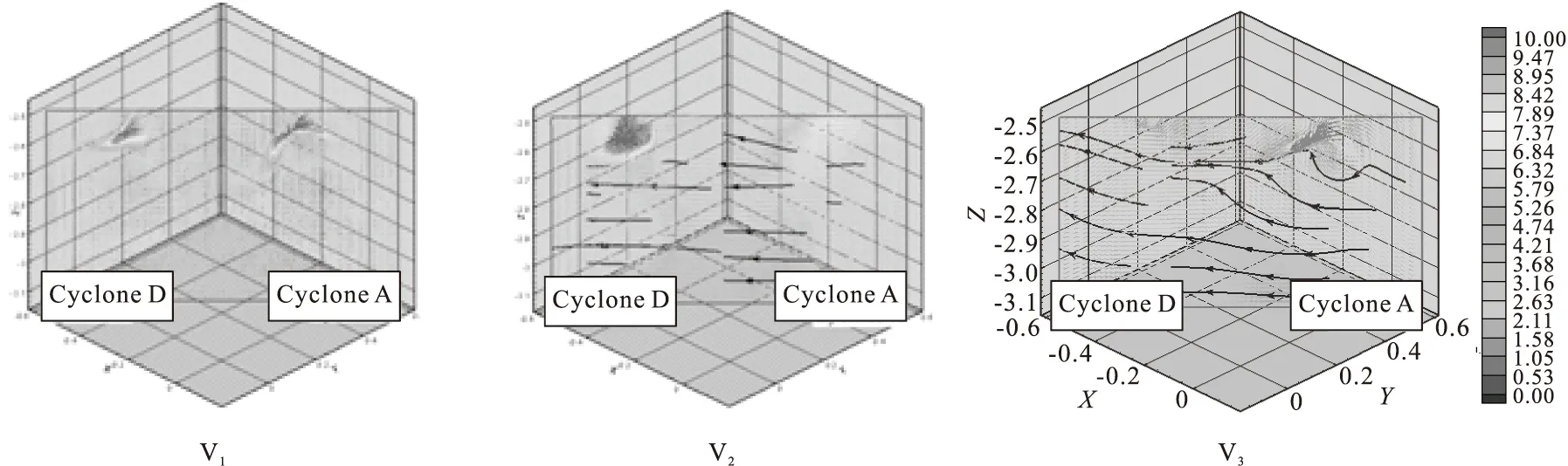

2.4 公共灰斗內竄流返混現象

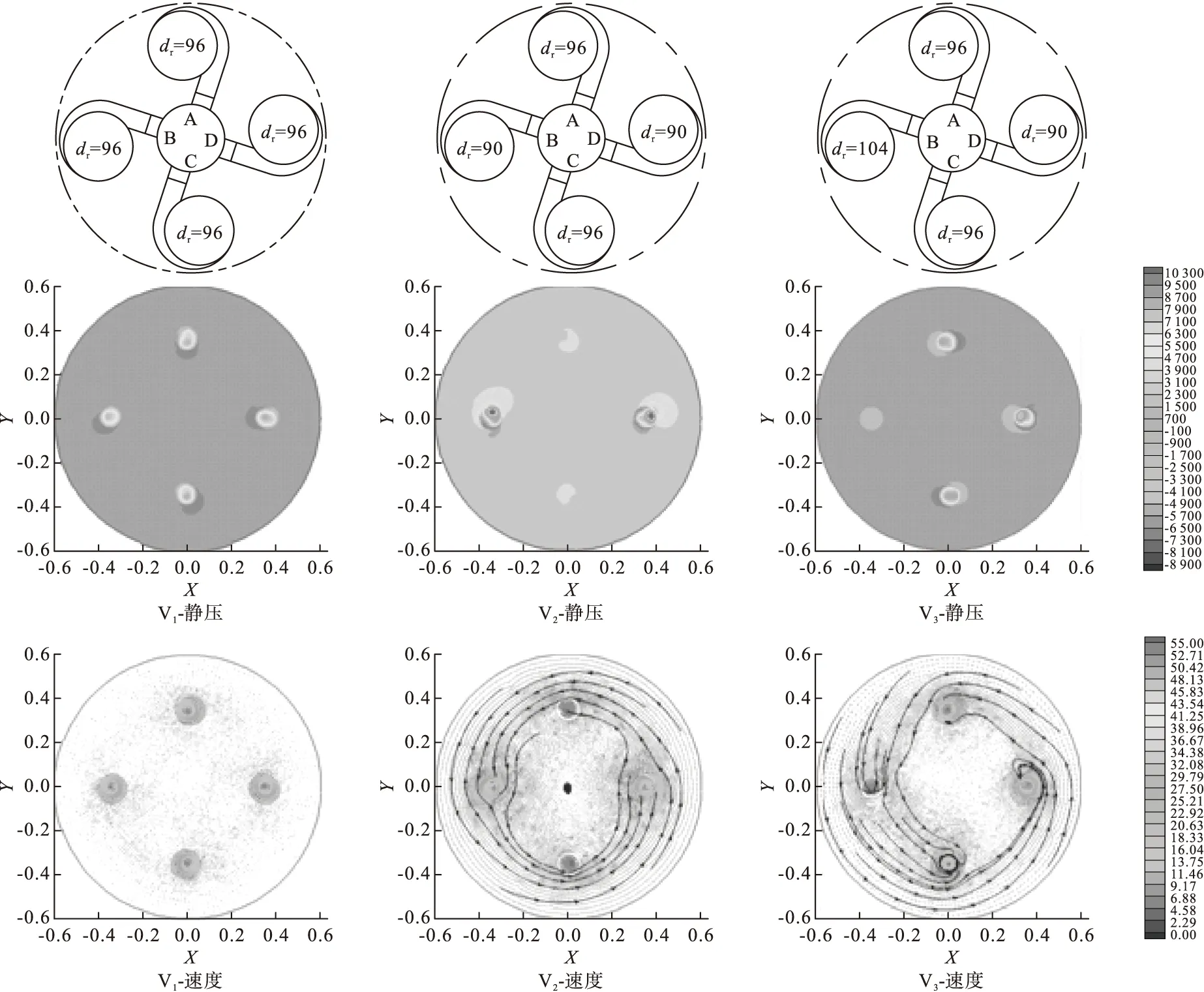

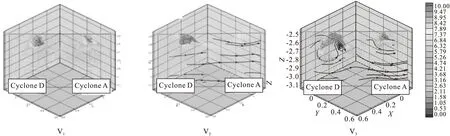

2.4.1 公共灰斗內流場結構分析

圖 15為公共灰斗內分離器排塵口所在截面上的靜壓分布與速度矢量圖,由圖15可知,V1結構中四個分離器排塵口靜壓分布基本相同。 V2結構中,BD分離器排塵口的靜壓呈中心低、邊壁高的分布形態,AC分離器排塵口的靜壓則低于截面其他區域的靜壓。V3結構中,B分離器排塵口截面上靜壓最低,而ACD分離器的靜壓分布形態基本相同。由速度矢量圖可知,V1結構中,四個分離器間未能形成明顯的干擾氣流。而其他兩種結構中,差異分離器排塵口處的速度分布不同:接收竄氣的分離器排塵口的速度分布不再是分離器內的旋轉雙渦結構,提供竄氣的分離器排塵口處仍有較強的氣流旋轉,相鄰分離器間有明顯的干擾氣流。

圖15 三種并聯結構公共灰斗內z=-2 480 mm截面流場分布圖

圖16~圖17為三種并聯結構中相鄰分離器中心連接面上的速度矢量圖,選取了并聯結構中分離器A、B、D進行分析。由圖16~圖17可知,V1結構中,相鄰分離器間無干擾氣流。而差異分離器并聯結構中,相鄰分離器間有明顯的氣流運動,氣流旋轉方向與分離器內部氣流旋轉方向相同。

圖16 AB分離器連接面上速度矢量圖

圖17 AD分離器連接面上速度矢量圖

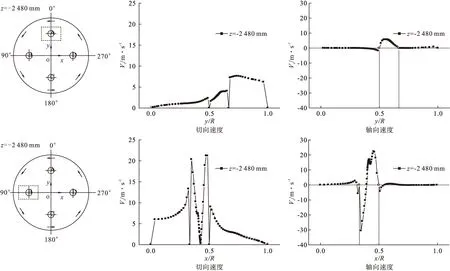

2.4.2 差異分離器并聯結構灰斗內速度分析

圖18為V2結構中公共灰斗內分離器排塵口截面速度分布曲線,以A、B分離器為例進行分析。由圖18可知,接收竄氣的分離器的排塵口處切向速度的是公共灰斗內旋轉氣流的切向速度,軸向速度以上行為主。提供竄氣的分離器排塵口的切向速度仍然呈雙渦結構,軸向速度分布上下行流的組合流動。

圖18 公共灰斗內截面AB分離器排塵口處速度曲線

圖19為公共灰斗內分離器排塵口下方速度分布曲線,選取分離器排塵口下方70、120 mm截面上的速度分布圖。由圖19可知,沿軸向向下,接收竄氣的分離器下方公共灰斗內的旋轉氣流則無明顯衰減,軸向速度的數值較小,并且分布極不規則。提供竄氣的分離器內的強旋流有明顯衰減,下行流逐漸轉變為上行流。

圖19 灰斗空間排塵口下方速度曲線

綜上分析可知,差異分離器并聯時,公共灰斗內有明顯的竄流返混現象,差異分離器排塵口的氣流相互作用,在排塵口附近及灰斗壁面區域形成繞灰斗中心有規則旋轉的氣流,氣流流經接收竄氣的分離器排塵口處的低壓區時進入到分離器內,隨分離器內旋轉氣流上行至芯管出口。由于提供竄氣的分離器排塵口的靜壓呈中心低邊壁高分布,因而氣流流經提供竄氣的分離器排塵口中心的低壓區時進入到分離器內,而在排塵口邊壁高壓區則以繞流的形式流動。

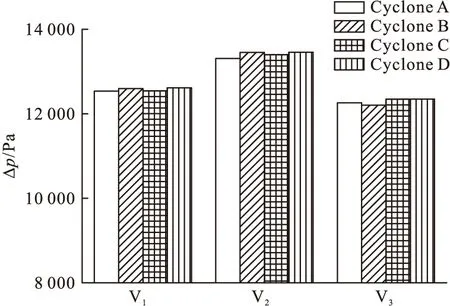

2.5 差異分離器并聯后的壓降

圖20為V1、V2、V3結構中分離器壓降分布圖。由圖20可知,差異旋風分離器并聯后,各分離器工作壓降趨于一致。差異分離器并聯結構的總壓降大小取決于各分離器本身的壓降及灰斗內的竄氣情況,在本文的計算過程中,將四個芯管直徑均為96 mm分離器的工況設定為理想工況,并以相關數據為基礎進行數據分析,由抽氣旋風分離器的壓降變化規律可知:當基準分離器排塵口氣量為負值時,分離器壓降降低,相應地并聯結構的總壓降將會降低。反之,總壓降升高。

圖20 三種結構中分離器壓降分布圖

3 小 結

文章首先研究了單個旋風分離器內的流場,以此為基礎對不同芯管直徑的差異旋風分離器并聯后的流場進行了研究,主要研究結論如下:

(1)芯管直徑對分離器速度分布和壓降均有明顯的影響。

(2)進氣室內氣量不均勻分配且排塵口處氣體凈流量不為 0。

(3)并聯結構中差異分離器內部旋轉強度趨于一致,軸向速度的大小則取決于底部竄氣的情況。提供竄氣的分離器,上行軸向速度減小,下行軸向速度增加,上下行流分界點內移,對分離效率的提高有利;接收竄氣的分離器,上行軸向速度和上行流區域增加。

(4)差異分離器并聯后公共灰斗內有明顯的竄流返混現象。接收竄氣的分離器其排塵口處靜壓較低。提供竄氣的分離器,其排塵口處有較強的氣流旋轉。竄氣氣流在公共灰斗內繞中心旋轉的流動,流經接收竄氣分離器的排塵口處時進入到分離器內。氣流在公共灰斗內的流動會導致已分離的顆粒隨旋轉氣流重新進入到接收竄氣的分離器內,影響并聯結構的整體效率。

(5)并聯結構總壓降取決于分離器的壓降及公共灰斗內的竄氣情況。