合金元素Nb對螺紋鋼組織和性能的影響

盧欣欣,孫彥輝,白雪松,安航航

(北京科技大學鋼鐵共性技術協同創新中心,北京 100083)

生產高品質低成本的鋼材,是整個鋼鐵行業長期以來追求的目標,也是關鍵技術改良的驅動力[1]。2018年11月1日起,國內鋼鐵企業建筑用螺紋鋼執行新的國家標準GB/T1499.2—2018[2],之前國內螺紋鋼生產廠家普遍采用釩鈦氮微合金化工藝,隨著需求增加,釩氮合金價格持續上漲,生產成本也不斷提高[3]。為適應新國標,降低成本和改進工藝成為相關鋼鐵企業的重點[4]。采取在螺紋鋼生產過程中加入少量強化合金,減少釩鈦氮合金用量的方法,能達到降低螺紋鋼合金成本的目的[5-6]。鋼中添加少量的鈮就能達到細化晶粒的效果,能有效地改善鋼的微觀組織[7]。實際生產中,螺紋鋼在某一冷卻速度下會產生針狀組織,嚴重影響鋼材性能。采用Nb合金化,通過影響熱軋后的冷卻工藝,改善鋼材性能[8]。

為確定鈮微合金化螺紋鋼中鐵素體/貝氏體的形成條件,優化熱處理工藝,采取測定CCT曲線的方法,從而得知冷卻速度對組織轉變和產物的影響[9]。對此,本文測定了兩種力學性能均合格的螺紋鋼的CCT曲線,分析不同冷卻速度下鋼的顯微組織和硬度,以及不同鈮含量的螺紋鋼中第二相粒子的粒度分布,確定合適的鈮含量,為螺紋鋼實際生產提供理論支持[10-11]。

1 實驗材料及方法

1.1 實驗材料

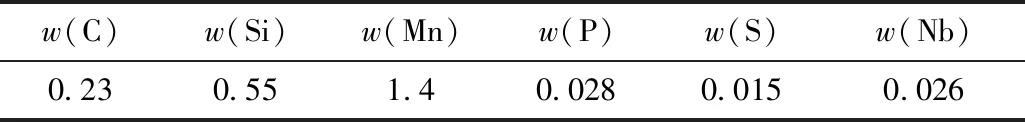

實驗鋼樣一組為Φ25 mm規格的高鈮螺紋鋼,鈮含量為0.026%;一組為Φ20 mm規格的低鈮螺紋鋼,鈮含量為0.016%。具體成分見表1、表2。

表1 高鈮鋼種成分

表2 低鈮鋼種成分

實驗所用螺紋鋼的生產工藝均為:在900 ℃進入加熱爐,均熱段溫度約為1 150~1 190 ℃,1 090 ℃左右進行精軋軋制,930 ℃左右進入冷床。根據該生產工藝可以制定相應的熱模擬試驗方案。

1.2 實驗方案

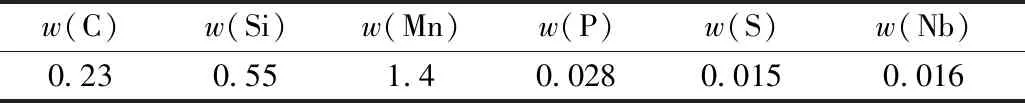

在Φ25 mm以及Φ20 mm螺紋鋼筋中部進行橫向切割,截取用于測CCT曲線的高溫拉伸試樣,本實驗采用動態膨脹法測定CCT曲線,首先通過Gleeble熱模擬機將試樣以10 ℃/s加熱至1 150 ℃保溫5 min,隨后將溫度以10 ℃/s下降至1 050 ℃,在模擬機上將材料進行變形量為50%的壓縮,其變形速率為1s-1,再次以10 ℃/s的冷卻速度下降至920 ℃,然后采取不同的冷卻速率將材料冷卻到300 ℃,最后空冷至室溫,具體工藝如圖1所示,獲得溫度尺寸變化曲線,通過熱膨脹曲線拐點確定相變溫度。取金相試樣經熱鑲嵌、研磨及拋光后,用4%體積分數的硝酸酒精溶液侵蝕,在光學顯微鏡下進行組織觀察,最后用全自動維氏硬度計測量3個點的硬度(Hv),取其平均值。對螺紋鋼進行室溫拉伸實驗測試,對比鈮含量不同的螺紋鋼力學性能差異。

圖1 測CCT曲線實驗方案

從Φ25 mm以及Φ20 mm螺紋鋼筋上分別取下邊長為10 mm的試樣機械研磨并拋光,兩塊樣品表面鍍一層碳膜(20 nm以上),脫膜后,將膜依次放入50%、30%、10%的酒精水溶液中洗滌,放入去離子水中使膜展開。用銅網撈起,干燥后可供TEM觀察。

從Φ25 mm以及Φ20 mm螺紋鋼筋中分別截取兩塊試樣,進行恒電流電解。將所提取的各析出相粉末,用10%鹽酸-無水乙醇在室溫下浸泡分離,所得粉末采用激光粒度儀測定析出相的粒度分布。

2 結果分析與討論

2.1 鈮含量對不同冷卻速率下螺紋鋼顯微組織的影響

2.1.1 高鈮對不同冷卻速率下螺紋鋼顯微組織的影響

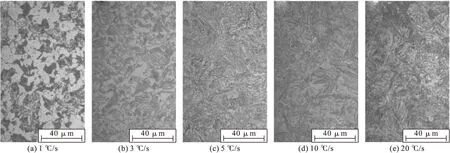

高鈮螺紋鋼在不同冷卻速度下的高溫壓縮試樣顯微組織如圖2所示,當冷卻速度在0.5~2 ℃/s,共析鐵素體和珠光體組織是主要的轉變產物(見圖2(a));當冷卻速度增加至3 ℃/s時,會發生貝氏體相變,此時相變反應的主要產物是鐵素體、珠光體和特別少的貝氏體(見圖2(b));在10 ℃/s的冷卻速度下,主要產物包含珠光體、馬氏體和少許鐵素體;當冷卻速度在3~10 ℃/s,冷卻速度逐漸加快,貝氏體轉變量會逐漸變多,鐵素體和珠光體會逐漸減少(見圖2(c)、圖2(d))。在15 ℃/s冷卻速度下,馬氏體和貝氏體組成轉變產物的主要部分。當冷卻速度在10~25 ℃/s,伴隨冷卻速度的逐漸增大,貝氏體轉變量開始變少,馬氏體轉變量開始變多(見圖2(e))。在25 ℃/s冷卻速度下,轉變產物絕大部分是由馬氏體組成。

圖2 高鈮鋼種在不同冷取速度的顯微組織

2.1.2 低鈮對不同冷卻速率下螺紋鋼顯微組織的影響

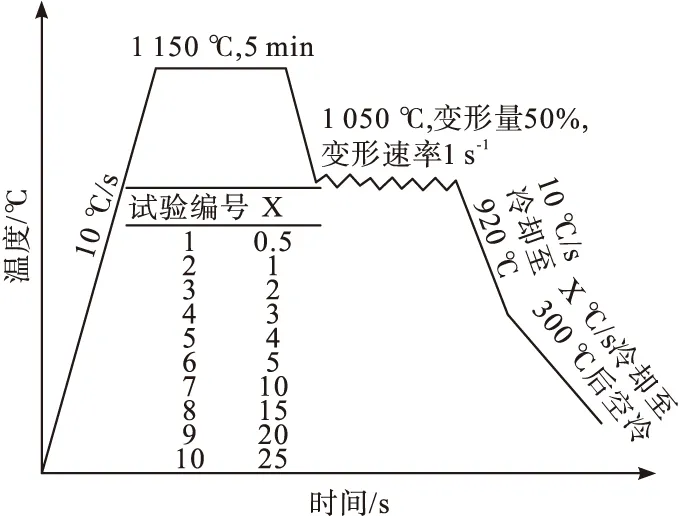

鈮含量較低的螺紋鋼在不同冷卻速度下的高溫壓縮試樣顯微組織如圖3所示,當冷卻速度在0.5~4 ℃/s,先共析鐵素體和珠光體組織是主要的轉變產物(見圖3(a)、圖3(b)),當冷卻速度增加至5 ℃/s時,會發生貝氏體相變,此時試樣的主要相變組織是鐵素體、珠光體和貝氏體(見圖3(c))。冷卻速度逐漸加快,貝氏體轉變量會逐漸變多,鐵素體和珠光體會逐漸減少。當冷卻速度在10~25 ℃/s,伴隨冷卻速度的逐漸增大,貝氏體轉變量開始變少,馬氏體轉變量開始變多(見圖3(d)、圖3(e))。在25 ℃/s冷卻速度下,轉變產物絕大部分是由馬氏體組成。

圖3 低鈮鋼種在不同冷取速度的顯微組織

2.2 鈮含量對不同冷卻速率下螺紋鋼顯微硬度的影響

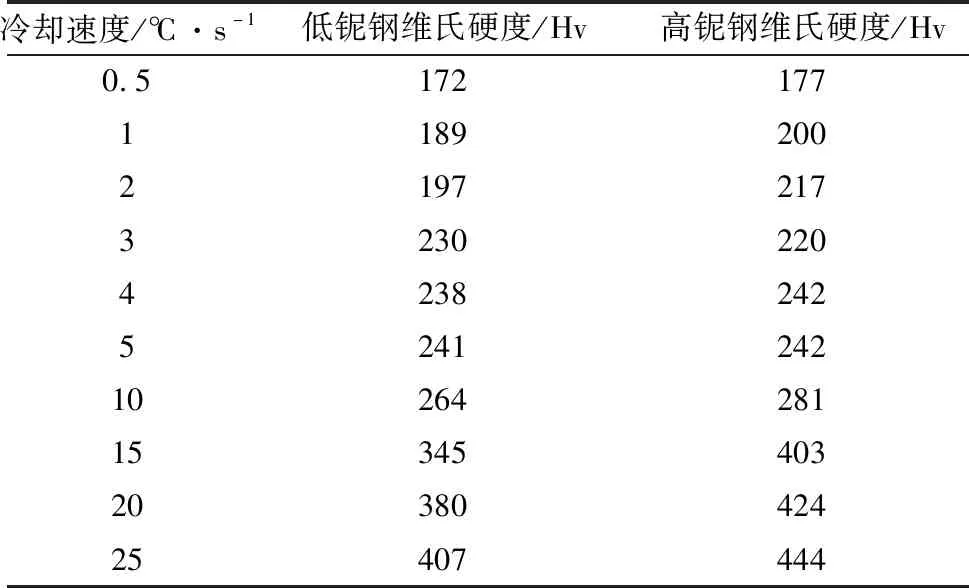

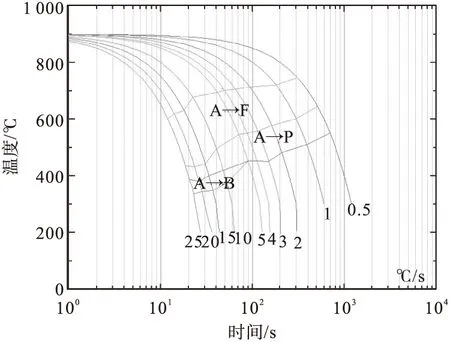

螺紋鋼試樣的平均維氏硬度(見表3),螺紋鋼的維氏硬度隨冷卻速度的變化(見圖4)。

表3 不同冷卻速度下高鈮與低鈮鋼種的維氏硬度

圖4 冷卻速度對硬度的影響

由表3和圖4可得出,高鈮鋼的硬度普遍高于低鈮鋼的硬度,隨著冷卻速度的增大,高鈮鋼的硬度從177 Hv增加到444 Hv,逐漸增大,低鈮鋼的硬度從172 Hv增加到407 Hv,逐漸增大,結合金相觀察結果,當冷速在0.5~2 ℃/s,鐵素體和珠光體組織是主要的轉變產物,當冷卻速度增加至3 ℃/s時,高鈮鋼發生貝氏體相變,相變組織主要由鐵素體、珠光體和微量貝氏體組成;低鈮鋼尚未發生貝氏體相變。這一差異導致當冷卻速度在3~4 ℃/s時,兩種鈮含量不同的鋼在硬度上差距較大。當冷卻速度增加至5 ℃/s時,低鈮鋼會發生貝氏體相變,低鈮鋼的硬度增加,與高鈮鋼的硬度達到幾乎一致,當冷卻速度在10 ℃/s時,產生少許馬氏體,硬度開始顯著提高,符合組織相變規律。冷卻速度在3~10 ℃/s,隨冷卻速度逐漸加快,貝氏體轉變量會逐漸增多,與此同時鐵素體和珠光體會逐漸減少,硬度逐漸增大。在15 ℃/s冷卻速度下,馬氏體和貝氏體組成轉變產物的主要部分,硬度得到極大地提升,由280 Hv增加到400 Hv,當冷卻速度在10~25 ℃/s,伴隨冷卻速度的逐漸增大,貝氏體轉變量開始變少,馬氏體轉變量開始變多。在25 ℃/s冷卻速度下,轉變產物大部分是由馬氏體組成。

2.3 鈮含量對螺紋鋼動態CCT曲線的影響

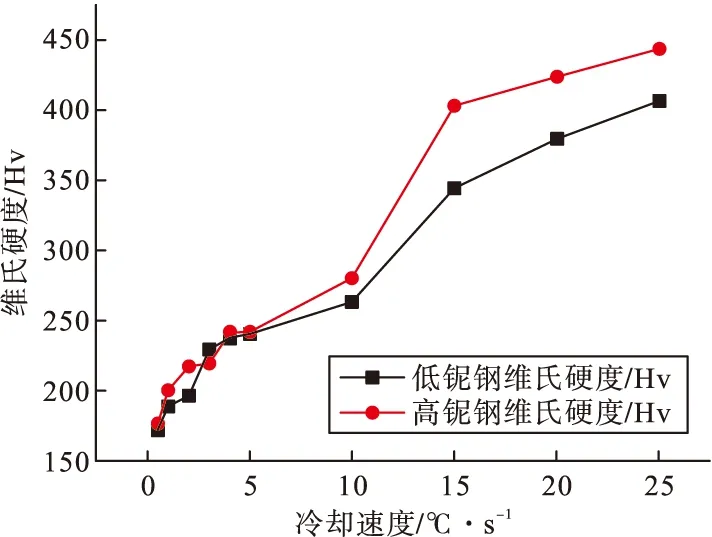

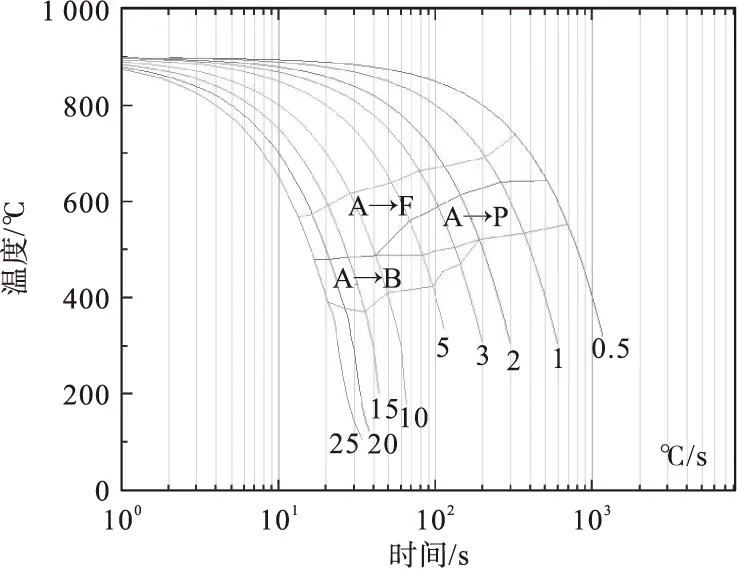

綜合膨脹曲線以及測得的維氏硬度,根據切線法測定,利用origin軟件繪制出圖5及圖6。

圖5 高鈮動態CCT曲線

圖6 低鈮動態CCT曲線

Nb在鋼中會形成較難溶解的碳化物,延緩奧氏體的溶解。高鈮螺紋鋼中奧氏體形成溫度較高,Nb作為強碳化物會使C曲線右移,會反映于CCT曲線,高鈮螺紋鋼中貝氏體的形成溫度3 ℃/s低于低鈮螺紋鋼中貝氏體的形成溫度5 ℃/s。

先共析鐵素體和珠光體是擴散型相變,依靠碳元素在奧氏體中的擴散完成先共析鐵素體和珠光體轉變。貝氏體是介于擴散型相變和切變的過度性相變產物,當過冷奧氏體低于某一溫度下才發生貝氏體轉變。隨著冷卻速度的加快,碳元素在鋼種的擴散速度減慢,先共析鐵素體和珠光體轉變越來越困難。試樣鋼連續冷卻轉變曲線也說明這一點。隨著冷卻速度的加快,碳元素在鋼中沒有充足的時間來擴散,而且低溫時擴散速率低,只能依靠更大的過冷度提供相變驅動力才能發生鐵素體和珠光體轉變,導致鐵素體和珠光體轉變開始溫度隨冷卻速度的提高而降低,當過冷度達到一定值時,開始貝氏體轉變。

Nb的加入會使貝氏體相變開始的溫度下移。但鋼中Nb的加入擴大了奧氏體向貝氏體轉變的冷卻速率區間。Nb不僅改變相變溫度,還能提高鋼的淬透性。這表示在相同冷卻方式和條件下,Nb元素的添加導致鋼中會出現較多的針狀鐵素體和貝氏體鐵素體等低溫相變產物,這些過渡產物具有很高的位錯密度。

鈮原子在鋼中形成的溶質阻止其周圍其他原子的遷移,導致奧氏體向貝氏體轉變的開始溫度點下移。因此鐵素體在較低溫度下開始形成,奧氏體向鐵素體轉變獲得更好的形核能力和過冷度。在鋼材中添加鈮元素,產生的含鈮第二相粒子沉淀起到釘扎作用,使鋼材冷卻后得到細小的鐵素體組織。

2.4 鈮含量對螺紋鋼力學性能的影響

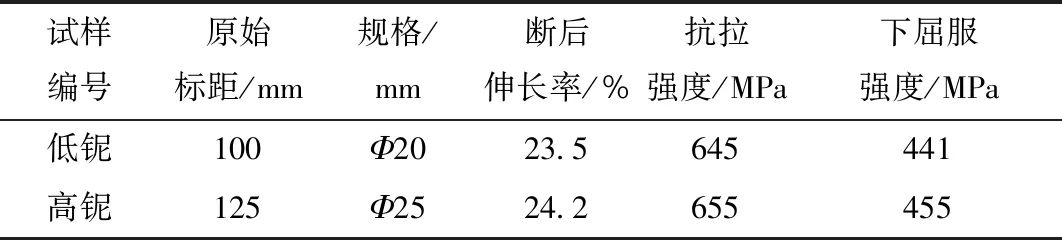

Nb含量對鋼的力學性能影響較大,隨著Nb含量的增加,螺紋鋼中Nb(C,N)析出粒子的熱力學穩定性增強,Nb的析出量增加,但Nb的析出率降低,析出強化增量提高,從而提高了鈮微合金鋼的強度。對Nb含量不同的螺紋鋼進行拉伸性能檢測,其結果如表4所示。低鈮螺紋鋼的抗拉強度為645 MPa略低于高鈮螺紋鋼的抗拉強度655 MPa,低鈮螺紋鋼的下屈服強度為441 MPa略低于高鈮螺紋鋼的下屈服強度455 MPa,該低鈮螺紋鋼在力學性能上與高鈮螺紋鋼的差異不大。

表4 不同鈮含量螺紋鋼的力學性能

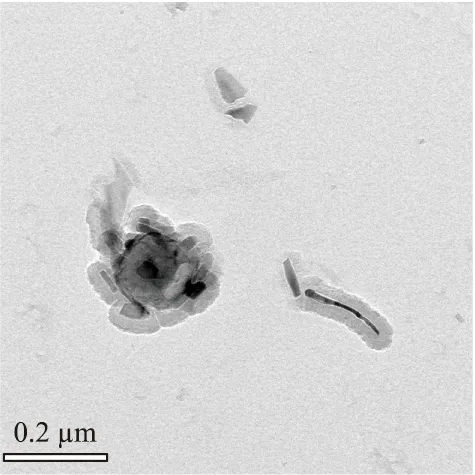

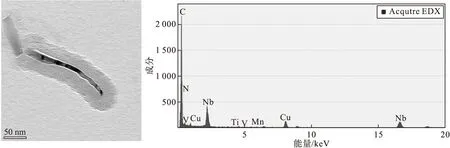

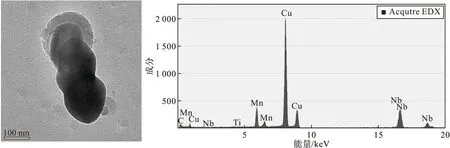

低鈮試樣碳膜復型TEM不同第二相粒子照片如圖7所示,低鈮試樣中第二相粒子偏少,一個視場中一般最多只有一到兩個大顆粒第二相粒子,大多數分布較為獨立,在低鈮鋼中發現如圖8所示的長條狀粒子,經檢測為Nb(C,N)。

圖7 低鈮試樣的團簇形態

圖8 長條狀粒子及其能譜

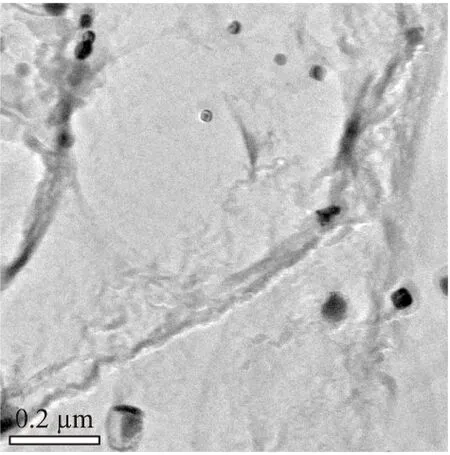

如圖9所示,高鈮鋼中第二相粒子較多,粒子分布相對獨立容易辨認,絕大部分以圓形為主,部分粒子出現團簇形態,因此僅選取部分點分析其成分,如圖10所示。

圖9 高鈮鋼中第二相粒子

圖10 不規則形狀粒子及其能譜

低鈮鋼中的Nb(C,N)過于稀少,遠遠低于高鈮鋼種,遠高于兩者的鈮含量差異,與事實不相符,而限于電鏡無法進一步觀察,因此對成品進行第二相分析。

已有工作表明[12-13]:析出物的尺寸大于100 nm,并且半數以上超過了150 nm的第二相粒子是合金在凝固過程中形成的,而另一種尺寸在10 nm以下的第二相粒子產生于鍛造中的應變誘導析出。

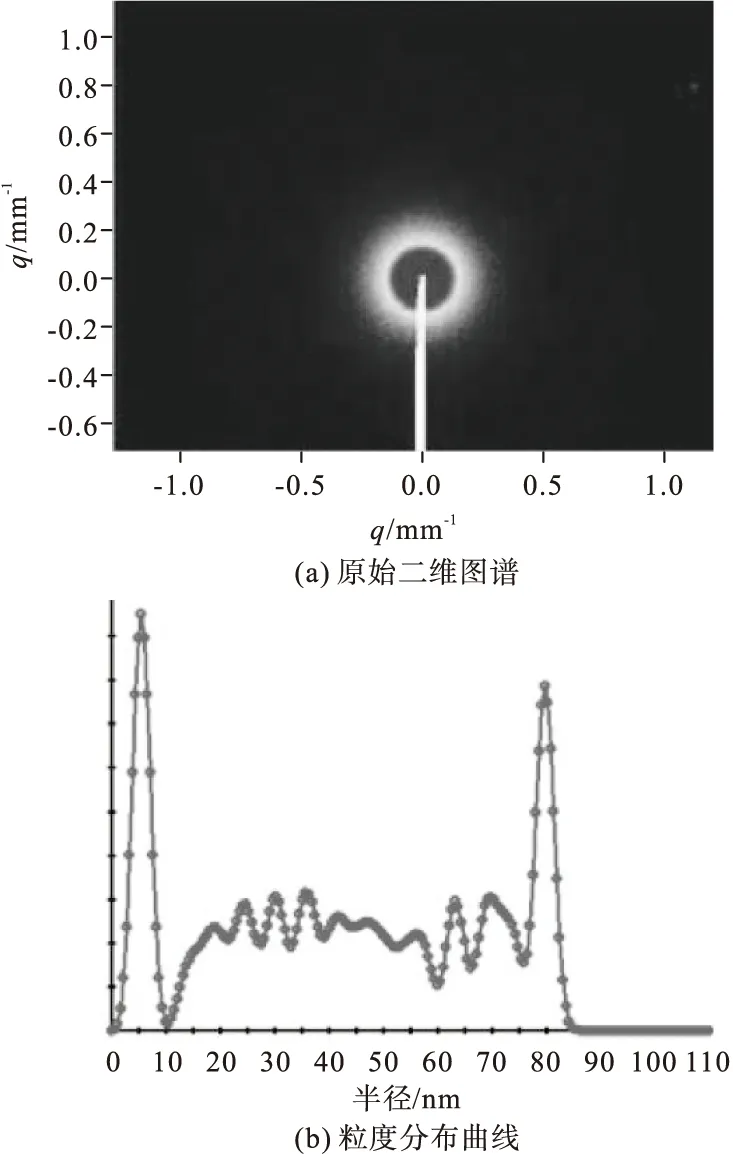

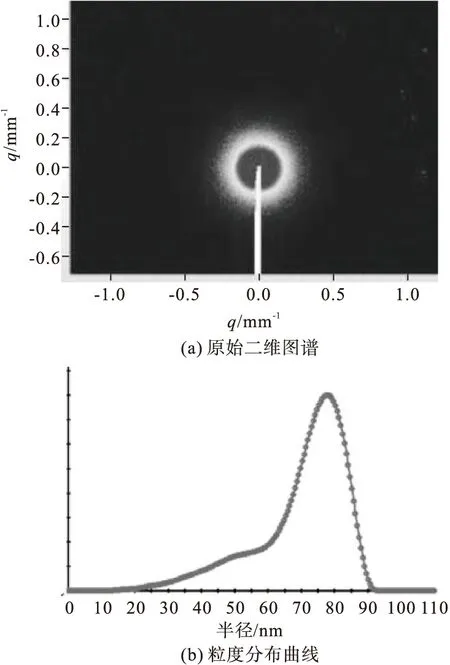

采用X射線衍射儀,測定制備的析出物粉末粒度,得出的析出相粒度分布結果如圖11低鈮試樣粒度分布和圖12高鈮試樣粒度分布所示。

圖11 低鈮試樣粒度分布

從圖11~圖12可以看出,低鈮試樣和高鈮試樣中析出相的粒度分布存在一定的差異。低鈮試樣中析出相的顆粒尺寸在約5 nm和80 nm處出現峰值,1~10 nm的細小析出所占比例較大。高鈮試樣中析出相顆粒尺寸主要集中在70~85 nm,大顆粒析出相所占比例較高,在大約75 nm處出現峰值。NbC通常在奧氏體變形后析出,即應變誘導析出[14],對位錯的釘扎加上固溶Nb的拖曳作用,低鈮試樣的析出相平均顆粒尺寸小于高鈮試樣,因此低鈮螺紋鋼可以彌補因鈮含量而導致的力學性能差異。

圖12 高鈮試樣粒度分布

2.5 工業應用

根據對高鈮、低鈮微合金化螺紋鋼第二相粒子、固溶溫度、CCT曲線及金相組織的分析,建議在現有的螺紋鋼生產合金體系中,建議采用低鈮工藝路線生產:

(1)為突出Nb的析出強化效果,Nb的控制范圍建議設定在0.012%~0.016%,在生產過程中,由于鈮含量的降低,與現有螺紋鋼生產合金體系相比,熱軋成品強度會出現整體小幅度下降,結合理論及生產經驗,預計在5~15 MPa。

(2)冷卻速率控制在0.5~2 ℃/s,為避免在生產過程中出現波動,抑制鐵素體相的析出,同時給予Nb充分的熱力學析出動力。

現場采用改進后的生產工藝,對生產出的119批次低鈮螺紋鋼鋼力學性能統計見圖13。從圖13中可以看出,屈服強度值和抗拉強度值分布較合理,其中屈服強度值在435~440 MPa分布較多,而抗拉強度值在615~640 MPa分布較多,所有批次性能均合格。

圖13 實際生產時低鈮螺紋鋼鋼屈服強度和抗拉強度分布情況

3 結 論

(1)根據高鈮、低鈮鋼的連續冷卻轉變曲線圖,確定高鈮微合金化螺紋鋼中貝氏體形成所需的冷速約為2~3 ℃/s,低鈮微合金化螺紋鋼中貝氏體形成所需的冷速約為5~10 ℃/s。

(2)根據實驗研究,結合連續冷卻曲線可知在不同的冷卻速度下螺紋鋼的相組成主要為:鐵素體、珠光體、貝氏體和馬氏體,其中當冷卻速度在0.5~2 ℃/s,鐵素體和珠光體組織是主要的轉變產物,當冷卻速度在2~10 ℃/s(高鈮)、5~10 ℃/s(低鈮)的時候,室溫下金屬內部主要由鐵素體、珠光體和貝氏體組成,當冷速超過10 ℃/s時,鐵素體和珠光體含量減少,最終產物中開始出現馬氏體。可見,高鈮鋼相變過程中對冷速更為敏感。

(3)為了滿足國標關于螺紋鋼組織應為鐵素體+珠光體組織的要求,同時獲得較好的力學性能,減少室溫下貝氏體和馬氏體的含量,在高鈮鋼實際生產過程中應將冷速控制在0.5~2 ℃/s,低鈮鋼控制在0.5~5 ℃/s。為了達到控制成本的同時獲得良好的力學性能的目的,Nb的控制范圍建議設定在0.012%~0.016%。