基于工業(yè)物聯網的設備綜合效率監(jiān)測系統設計

楊露霞,溫懷鳳,錢依祎,邱 洪,張桂花

(重慶川儀自動化股份有限公司,重慶 401121)

0 引言

隨著國民經濟的持續(xù)增長,原材料、人工等成本的快速上升以及行業(yè)先進技術孵化的時限性。傳統制造業(yè)想在日益激烈的國際市場競爭中獲得一席之地,只有通過提高產品質量、降低產品成本等舉措來實現。在生產效率相對較低的情況下,制造企業(yè)引入高端生產設備,可以迅速提高生產效率、提高并穩(wěn)定產品質量;一般情況下,企業(yè)出于多方考慮,并不會輕易引入或更新生產設備。而挖掘和發(fā)揮已有設備的最大潛力、提高設備利用率,是提高企業(yè)競爭力的重大舉措[1]。

本文以訂單驅動型的離散制造企業(yè)F流量儀表公司為例,研究其在現有生產需求、設備資產現狀、車間布局的情況下,提出基于工業(yè)物聯網的設備綜合效率監(jiān)測系統。下一步根據設備綜合效率,有針對性地分析并解決影響效率的核心問題,從而挖掘設備的生產潛能、提高生產效率、有效控制產品成本[2]。

1 研究背景

F儀表公司主要生產流量表計。其生產屬于訂單驅動型模式,訂單種類多且每單數量不一致,生產物料配件種類雜等使得產品生產周期不可控。2017年,F儀表公司作為國家智能制造的試點,響應在傳統制造業(yè)推廣應用數字化技術、系統集成技術在裝配車間改造完成一條智能生產線,并提供了面向車間執(zhí)行層的生產信息化管理系統——制造執(zhí)行系統(manufacturing execution system,MES)[3]。該系統囊括了制造數據管理、計劃排程管理、生產調度管理、庫存管理、項目看板管理、生產過程控制管理等模塊。由于離散制造的特點,該企業(yè)產品質量穩(wěn)中有升,但在生產效率上仍有較大的提升空間。本文以F儀表公司裝配車間一作為該研究試點。

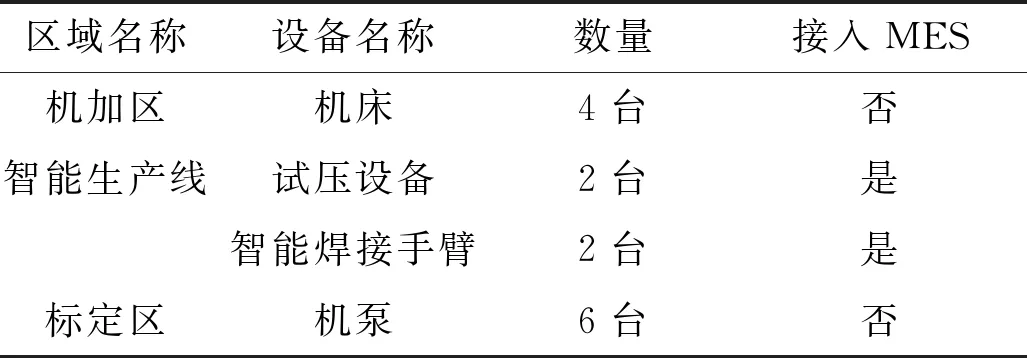

F儀表公司裝配車間一是該公司的核心產品線,屬于資產密集型車間。設備大部分由國外引進,對產品的產能和質量起著決定性作用。該車間從空間上分為三部分:機加區(qū)、智能生產線、標定區(qū)。裝配車間一的核心設備如表1所示。

表1 裝配車間一的核心設備

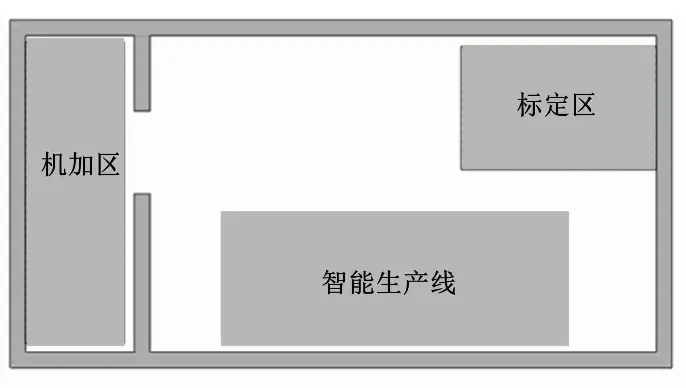

機加區(qū)由于噪聲等因素單獨在西向一個獨立的區(qū)域,智能生產線與標定區(qū)在車間的東向區(qū)域,兩個區(qū)域之間有墻壁、人員過道、叉車通道。

三個區(qū)域所在車間的空間分布如圖1所示。

圖1 三個區(qū)域所在車間的空間分布

以上就是F儀表公司裝配車間一需要監(jiān)測的設備、設備所在空間分布以及當前是否接入信息化系統MES的情況。該背景為后續(xù)設備綜合效率系統解決方案的設計奠定應用基礎。

2 設備綜合效率

設備是企業(yè)生產的基石,其工作運行狀況直接關系到生產效率。而設備綜合效率是衡量設備生產效率的直接指標,所以業(yè)界都為獲取設備的生產效率而聚焦于設備綜合效率。本文提出的基于工業(yè)物聯網的設備綜合效率監(jiān)測系統,首先,通過采集現場設備各方面表現性能的數據,經過計算模型得出設備時間開動率、性能開動率和產品合格率;接著,輔助設備管理人員挖掘生產中各個環(huán)節(jié)存在的效率損失,并定位到生產管理工作中的關鍵點[4];然后,通過合理的生產調度,既可促使設備滿負荷工作,又可避免設備超負荷運行;最后,結合設備管理技術與經濟管理技術提升企業(yè)的整體經濟效益。

設備綜合效率(overall equipment effectiveness,OEE) 的三個重要指標是時間開動率、性能開動率和合格品率。其計算公式為設備綜合效率=時間開動率×性能開動率×合格品率×100%。

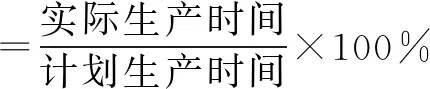

2.1 時間開動率

時間開動率也稱設備可用率,是設備實際生產時間與計劃生產時間D的比值,即:

計劃運行時間=日歷工作時間-外部因素停機時間-計劃停機時間。

實際生產時間=計劃運行時間-初始化停機時間-故障停機時間。

時間開動率用來評價停工所帶來的損失,該指標可以對各項停機損失項進行調整。

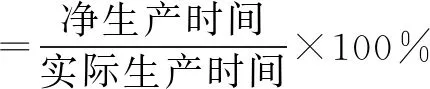

2.2 性能開動率

性能開動率也稱設備表現率,是設備凈生產時間J與設備實際生產時間H的比值,即:

性能開動率是評價生產速度上的損失,常從設備空轉或臨時停機、速度降低等方面進行評估。

2.3 合格品率

合格品率也是質量指數,是根據生產出產品的總合格數量與總生產數量的比值來確定的,即:

合格品率用來評價質量的損失,衡量生產加工過程中產生的廢品、包括返工和次品情況[5]。

根據F儀表公司裝配車間一的情況,本文設計通過獲取設備生產時間、停機時間、工廠停工時間、維護時間等數據,計算各設備的時間開動率和性能開動率。由于裝配車間的設備只用于某一工序的加工,故本文忽略合格品率的因素[6]且設定合格品率為1,即本文所設計的設備綜合效率=時間開動率×性能開動率。

3 設備綜合效率監(jiān)測系統設計

3.1 設備綜合效率監(jiān)測系統架構設計

工業(yè)物聯網是將具有感知、監(jiān)控能力的采集傳感器、控制傳感器或控制器,以及移動通信、數據挖掘、人工智能等技術融入工業(yè)生產過程各個環(huán)節(jié),以大幅提高制造/生產效率、改善產品質量、降低產品成本和資源消耗,最終實現將傳統工業(yè)提升到智能制造的新階段[7-8]。本文研究的設備綜合效率系統作為智能制造的一部分,采用工業(yè)物聯網的體系架構對設備綜合效率進行設計,以達到未來在該領域的橫縱向擴展。

設備綜合效率監(jiān)測系統架構如圖2所示。由設備綜合效率監(jiān)測系統架構可知,本系統采用了典型的物聯網架構,主要包括在感知層、網絡層和應用層[9]。各層設計如下。

感知層即采集設備數據信息,是整個系統的核心。裝配車間一的機加區(qū)和標定區(qū)通過安裝電流互感器獲取設備的電流信號來判斷設備的運轉(停機、空閑、運行)狀態(tài);兩個區(qū)域相隔一定距離,且不能以有線方式接入局域網絡受限,故采用無線采集模塊通過4G信號將數據傳輸至云端匯聚層并儲存到數據服務器[10]。對于接入MES智能生產線的試壓設備和智能焊接手臂,則在匯聚層采用調用數據接口(RESTful API)的方式[11],獲取其運轉的狀態(tài)數據并儲存到數據服務器。

圖2 設備綜合效率監(jiān)測系統架構

本系統應用層完成對感知層采集數據以及匯聚層接入的MES相關數據進行統一的清洗、計算、處理和挖掘,從而將設備在物理世界的各種狀態(tài)轉化為統一的數字語言、語義。經調研,F公司運行中的MES對設備的運行時間的統計非常完善;為保證本系統數據的一致性,對機加區(qū)和標定區(qū)設備的采集數據進行規(guī)約。采集電流值規(guī)約如表2所示。以該規(guī)約來獲取設備的計劃生產時間、實際生產時間、凈生產時間以及對應的設備停機狀態(tài)、空閑狀態(tài)、運行狀態(tài)。

表2 采集電流值規(guī)約

3.2 設備綜合效率監(jiān)測系統功能設計

設備綜合效率監(jiān)測系統以動態(tài)、實時集中監(jiān)測設備的運行時間為主,車間管理人員操作為輔。其目的是通過人機協同提高設備綜合效率監(jiān)測值的有效性,定位影響設備綜合效率六大損失的精確性。本系統功能板塊如下。

①在線監(jiān)測。

以監(jiān)測設備為核心,實時顯示設備所處的管理層級位置、設備的開關機狀態(tài)、實時電流、近一周電流趨勢、今日生產(包含計劃生產、實際生產、凈生產)累計時間、時間開動率趨勢、性能開動率趨勢、設備綜合效率趨勢;所有的數據直接呈現該設備的實時運轉狀態(tài),及歷史時間開動率、性能開動率和設備綜合效率。

②OEE總覽。

基于在線監(jiān)測的數據,通過車間和單臺設備以總分結構的方式呈現車間設備綜合效率和單臺設備綜合效率,供管理人員實時掌控查看;可作為車間看板,便于實時查看設備的工作效率。

③停機管理。

由車間管理人員操作,實現停機事件人機協同采集、停機記錄、停機原因登記以及停機記錄數據上報等功能。停機管理是設備綜合效率監(jiān)測系統分析六大損失的定量依據。六大損失為:啟動損失、設備故障停機損失、生產計劃準備和調整損失、空閑損失、速度損失和不合格品損失[12-13]。本系統現階段暫時不考慮速度損失和不合品損失。

④設備管理。

管理監(jiān)測設備的基本信息:監(jiān)測設備位置、上線時間、下一次點檢時間、點檢計劃、所屬負責人等;對設備的名稱、型號、參數、安裝地理位置、監(jiān)測方式等按照企業(yè)規(guī)約統一編碼并形成數字字典,為后期智能制造的落地實施提供基礎信息保障[14]。

4 結論

本系統實現了實時、動態(tài)、連續(xù)地監(jiān)測設備的運行狀態(tài),相對精確地得出所監(jiān)測設備的綜合效率。但是要精準定位設備的六大損失,需要操作人員的實時參與。若要達到國際標準的設備綜合效率指標,更是需要工廠設備管理人員乃至掌握先進技術的信息化人員全力參與。所以,下一步的工作是在動態(tài)獲取設備綜合效率的情況下,精確分析設備六大損失的占比以及對生產經濟效益的影響因子,合理制定設備資產更新規(guī)劃、設備保養(yǎng)檢維修計劃、排工排產計劃等措施。