沖擊式水輪機含沙三相流與磨損特性數值研究

肖業祥,郭 豹,張 瑾,梁權偉,劉 潔

(1.清華大學水沙科學與水利水電工程國家重點實驗室 & 能源與動力工程系,北京市 100084;2.東方電氣東方電機有限公司研究試驗中心,四川省德陽市 618000;3.中國長江三峽集團有限公司機電技術中心,四川省成都市 610095)

0 引言

我國西南地區水電技術可開發裝機容量為44982萬kW,約占全國的68%,該地區水力資源主要以高水頭資源為主,開發潛力巨大[1],但受諸多不利條件影響,開發難度大。沖擊式水輪機的應用水頭范圍非常寬,在30~3000m內均可適用,也是一種適合中高水頭電站的重要機型,有望在我國西南地區的高水頭水力資源開發中發揮重要作用[2]。此外,在抽水蓄能機組的應用中,也有著采用沖擊式水輪機三機式方案的電站——西藏羊卓雍湖抽水蓄能電站[3]。采用沖擊式水輪機三機式方案的優點較為明顯:①可適用更高水頭條件;②可以“水力短路”運行,即用水輪機的出力對水泵入力進行補償,使水泵工況實現入力可調;③工況轉換和負荷響應速度比常規可逆式機組更高。近年來,沖擊式水輪機也被應用于反滲透式海水淡化裝置的余壓能回收一體機中,節能效果明顯[4]。

沖擊式水輪機中,水流經噴射機構后加速出射,在大氣環境中短時間經過后,噴入曲率急劇變化的水斗表面,并快速從水斗流出。在上述流動過程內,存在著復雜的水氣兩相流動;當流動含沙時,其內部流動特性會變得更為復雜,泥沙顆粒在水氣兩相流作用下會與噴射機構和水斗壁面發生劇烈的碰撞,從而導致相應過流部件的泥沙磨損[5]。

在沖擊式水輪機的含沙三相流動特性方面,宋文武等[6]對泥沙顆粒在沖擊式水輪機水斗的流動過程進行了數值研究,定性分析了泥沙粒徑、濃度等參數對水斗表面磨損程度的影響。近些年來,葛新峰等[7]對沖擊式水輪機噴射機構的泥沙磨損特性進行了數值和試驗研究,探討了粒徑和濃度對磨損特性的影響。肖業祥等[8-9]對沖擊式機組的噴射機構及水斗內部的含沙流動特性進行研究,分析了泥沙顆粒在其內部的運動過程,而磨損的預測結果也與實測數據取得了定性的一致。Leguizamon[10]基于拉格朗日方法發展了沖擊式水輪機的含沙三相流動模擬方法,并通過實測的磨損值對計算結果進行了間接的驗證。Bajracharya等[11]對Chilime電站機組進行了長期泥沙磨損跟蹤測量分析,給出了過流部件磨損量與機組效率下降間的量化關系。Padhy等[12]在沖擊式水輪機模型試驗裝置中,對水斗磨損情況與效率間的關系也進行了分析。Felix等[13]對HPP Fieschertal電站磨損的水斗進行跟蹤測量,記錄了在不同磨損程度下機組的水力性能參數。Rai等[14]對水斗的磨損特性進行了模型試驗和真機跟蹤實測分析,系統地研究了水斗表面的泥沙磨損特性。

本文采用數值方法,預測了沖擊式水輪機內的水氣沙三相非定常流動過程,分析了泥沙顆粒的運動特性及其與流體的分離機制;通過綜合分析沖擊角度、次數以及相對速度的變化,對旋轉水斗的泥沙磨損特性進行了定性的預測,與實測磨損結果進行了對比分析。開展沖擊式水輪機的泥沙磨損特性預估研究,對于提升裝置運行穩定性具有重要意義。

1 計算模型與數值方法

1.1 機組模型與運行參數

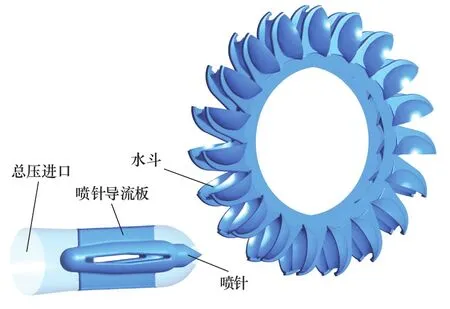

本文以轉輪水斗數為19枚的沖擊式水輪機為研究對象,設計運行水頭456m,設計轉速500r/min,額定出力3.73MW,單位轉速n11為41r/min。根據從噴射機構到轉輪整體的幾何結構特點和參數,建立了如圖1所示的三維流場計算模型。計算域整體被劃分為4個區域,分別為噴射機構、射流域、靜止域和轉輪域。

圖1 數值計算三維模型Figure 1 Computational simulation model

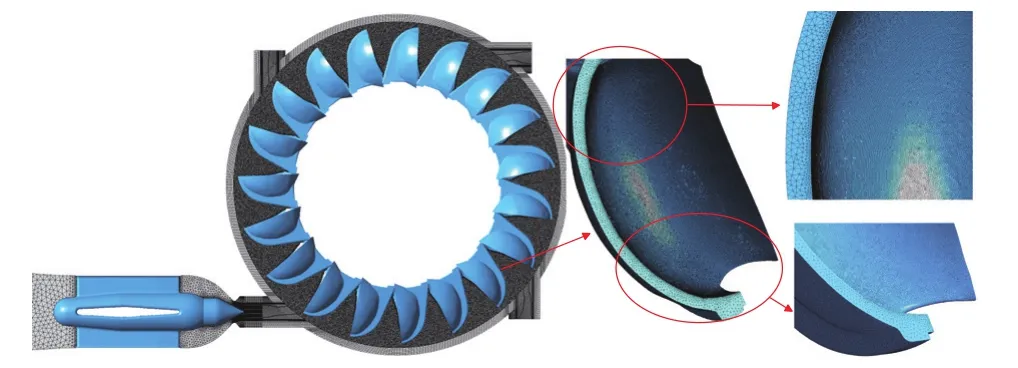

1.2 計算網格

網格的劃分和布局對計算結果影響較大,首先對網格的無關性進行了驗證分析,本文最終確定的整體模型網格節點數約為1500萬,如圖2所示[9]。由于幾何模型較為復雜,計算域的大部分區域采用非結構化網格,少部分區域如射流自由出流段采用了結構化網格。除此之外,還重點對射流的水氣交界面附近以及水斗表面網格進行了局部加密,用以準確地捕捉射流輪廓以及模擬旋轉水斗內表面上的流動形態。

圖2 數值計算整體網格Figure 2 Mesh for the computational domains

1.3 邊界條件與計算設置

計算域的入口設置在噴射機構入口處,根據設計水頭設置總壓入流條件,泥沙顆粒也從該入口流入;靜止域表面和靠近水斗根部區域的表面設置為靜壓出口;所有固定壁面給定無滑移的邊界條件。采用交界面的設置來連接不同的計算域,動靜交界面間采用滑移網格技術連接。采用非定常數值計算,即流體和顆粒的模擬都隨時間步長的增加而向前推進。非定常計算的時間步長設置為7.89×10-5s。顆粒非定常運動軌跡的計算則在每個流體時間步完成后進行,即對應流體時間計算完成后,基于完成后的流場進行顆粒運動的耦合計算。

整個流動過程中包含水—氣—沙三相,數值計算時將水—氣兩相視為連續相,采用基于歐拉方法的VOF法模擬;由于沙粒的體積分數較低,故將其視為離散相,采用拉格朗日方法對它的運動進行追蹤。在連續相模擬中,采用不可壓縮流體假設和雷諾時均的方法模擬水氣兩相的流動,湍流模型選擇SST-CC模型,數值計算方法采用Couple算法,選取二階迎風格式。

1.4 磨損預估模型

根據電站在汛期3個月的泥沙實際監測數據,過機泥沙的平均濃度為1.31 kg/m3,過機泥沙顆粒粒徑范圍在0.001~0.23mm之間,粒徑分布通過Rosin-Rammler方法進行擬合[8],并植入Fluent進行計算。磨損速率可以用質量損失率描述,即給定時間內由于顆粒撞擊導致的靶材體積或質量減少量。本文采用Mansouri[15]基于沙粒—不銹鋼沖擊試驗所確定的磨損預估模型,該模型借鑒了Oka建立的沖擊角度函數(磨損速率與沖擊角度的關系),以確定不同沖擊角度下磨損速率的相對值[16]。

2 噴射機構的預測結果與分析

2.1 分析截面的選取

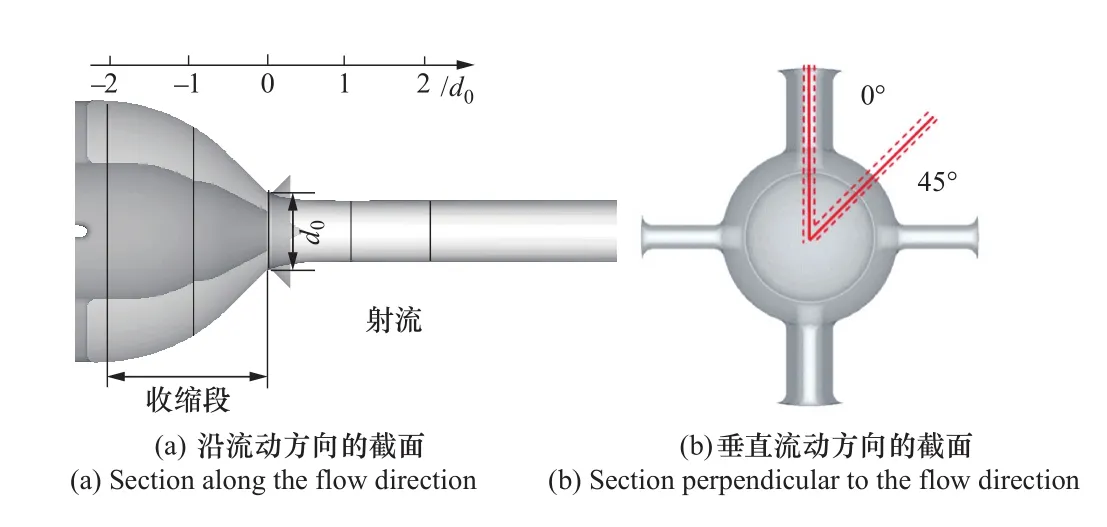

為分析泥沙顆粒在不同過流部件內的運動規律,在沿流動方向的四個位置上選取了四個分析截面,具體位置如圖3(a)所示,圖中坐標0點為噴射機構出口位置;另選取了噴射機構0°和45°位置上的兩個軸面作為分析截面,如圖3(b)所示,并采用截面附近±5mm的空間用以表示對應截面的顆粒分布,篩選范圍如圖3(b)中虛線所示。

圖3 流動分析截面的選取Figure 3 Location of flow behavior sections

2.2 含沙三相流動特性

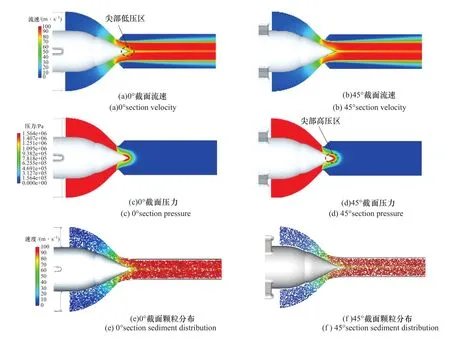

圖4(a)、(b)中給出了0°和45°兩個截面的流體速率分布圖,兩個截面上的噴針尖端附近都出現了一個明顯的低速區,這是由于噴針表面持續發展的邊界層導致的;針尖低速區也影響了自由射流區的速度分布,即射流中心的速度也相對較低,但沿著流動方向,這種影響在逐漸減弱,射流在遠離噴針尖部區域的速度均勻性有所提高。還可以發現,在尖端低速區的作用下,噴針尖端也形成了局部的高壓區,如圖4(c)、(d)所示。圖4(e)、(f)為粒徑1.1e-4m的顆粒在兩個不同截面上的分布情況,而兩圖中顆粒分布情況近似一致,因此可認為,顆粒在噴射機構和射流不同角度軸截面中的分布均無明顯差異,沿周向的分布較為對稱。

圖4 噴射機構的射流與泥沙分布Figure 4 Flow and sediment distribution of the injector and jet

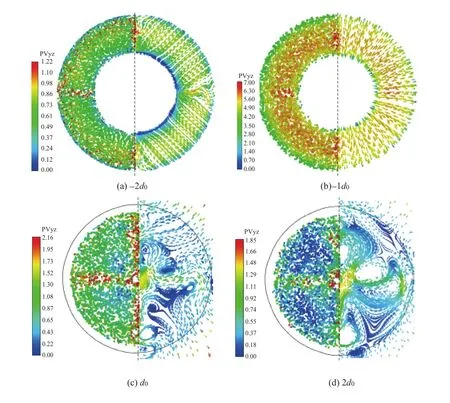

噴射機構及射流中主流的運動特性在很大程度上決定了顆粒的運動軌跡,而垂直主流方向的速度則會影響顆粒相對壁面的運動趨勢,是影響磨損特性的重要因素。將流體和顆粒速度投影到如圖3(a)所示的徑向截面上,得到噴射機構收縮段和自由射流段不同截面上的含沙三相流動狀態,如圖5所示。每個截面的流態分布圖中,左側為顆粒的分布,顏色刻度表征截面上速度分量的大小;右側為截面上流速投影分量的流線圖,描述垂直主流方向上的二次流。

由圖5(a)、(b)可見,沿流動方向,噴射機構內流體垂直于流向的速度分量在逐漸增大。這主要是噴射機構內收縮流道使壓力能轉換為動能導致的,說明噴射機構流道的收縮不僅會引起主流方向速度的提高,也會增加垂直主流方向的流動速度。還可發現,由于導流板的存在,在肋板的正下游處形成了明顯的二次流現象,這些區域的流線存在不同程度的彎曲,截面內的速度分量也出現一定程度的增加。這種二次流現象在-2d0截面處最為明顯,而在-d0截面處,由于軸向速度較大,該現象雖表現得不明顯,但其強度仍然很高。

圖5(c)、(d)給出了自由射流區不同截面上的投影速度分布。圖中可見,在四個導流板的下游方向,卡門渦導致的二次流仍然在發展;由于空氣持續地被卷入射流,這種二次流效應表現得更為明顯,在每個導流板對應區域都出現了較大尺度的旋渦團,且這些旋渦會隨時間變化而交替發展變化。流速在二次流發展的區域仍然較高,但速度的最大值沿著流動方向(d0→2d0)在下降,這說明二次流的強度有所減弱。在導流板引起二次流的下游區域,顆粒垂直于流向的分量速度仍然較大,說明此時顆粒仍受二次流的影響。

圖5 沿流向不同截面的流態與顆粒分布(Dp=1.1e-4m)Figure 5 Flow and sediment distribution at different sections along the flow direction

2.3 噴射機構的磨損特性

根據數值計算結果,通過綜合分析噴射機構中噴嘴與噴針表面的泥沙沖擊角度、沖擊次數以及相對速度等變量的分布,得到噴射機構表面的磨損形態分布,并與文獻實測的磨損結果進行了對比分析,如圖6所示。其中,圖6(a)、(b)為預測的磨損分布,圖6(c)、(d)為文獻中的磨損形態照片。數值預測的噴針和噴嘴磨損結果顯示,噴針表面的磨損集中在出口附近,且受上游導流板的影響,磨損量沿周向分布不均,存在四個沿流向的條狀嚴重磨損區域;噴嘴的磨損現象也集中出現于出口附近的頸部,且其磨損程度顯著高于噴針表面,其分布沿周向相對較為均勻。通過對比數值預測結果和實際情況,預測的噴針與噴嘴表面的磨損形態與實測的部位較為吻合。

圖6 噴射機構磨損特性的對比分析Figure 6 Comparative analysis of the injector sediment abrasion

3 旋轉水斗的預測結果與分析

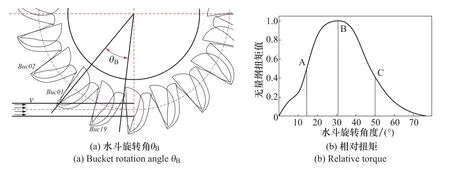

沖擊式水輪機水流經噴射機構加速后,形成集束性較強的自由射流并流入旋轉的水斗而做功。在進入水斗前,流體主要受到靜止的噴射機構作用,可近似認為是定常流動;而進入水斗后由于水斗的旋轉,射流在水斗內部為帶有移動自由邊界的水膜流,表現出強烈的非定常特性。數值計算分析時,選擇水斗分水刃剛接觸到射流時為起始時間步,以此時水斗的位置為初始位置,以此位置為基準定義水斗旋轉角θB,如圖7(a)所示。圖7(b)給出了水斗在接收射流的過程中,其相對扭矩隨水斗旋轉角的變化。隨著水斗旋轉角的增大,射流逐漸噴入水斗做功后全部流出,其扭矩先增大后減小為0,呈類拋物線形狀,本計算工況下,單枚水斗在接收射流做功的一個周期內,轉輪約旋轉80°。

圖7 水斗旋轉角θB與相對扭矩Figure 7 Bucket rotation angle θB and relative torque

3.1 非定常流動特性

射流進入旋轉水斗形成具有自由表面和移動邊界的光滑水膜流。隨著轉輪的旋轉,這種水膜流覆蓋的區域將發生明顯的變化。當該流動挾帶泥沙顆粒時,在水膜流的作用下,沙粒的運動軌跡也將發生明顯的變化,同樣表現出強烈的非定常特征。圖8中分別給出了在不同的水斗旋轉角/位置下,水斗內表面的流態分布。射流噴入水斗后的流動大致經歷三個階段,圖8(a)~(c)分別選取了這三個階段的典型位置進行分析。A位置的開始階段,射流經分水刃流入表面,形成水膜并改變運動方向流向水斗側邊,這一階段射流能不受阻擋地進入水斗,且流量逐漸增大。B位置的中間階段,射流與分水刃近乎垂直,水膜幾乎充滿水斗表面,完整的射流持續噴入水斗且流量近乎不變,但進入水斗射流的尾部已開始被下一水斗切割。C位置的后期階段,部分不完整的射流噴入水斗,進入的流量逐漸減小,水膜在水斗表面的覆蓋面積也逐漸減小,直至最后一滴水從水斗完全流出。

圖8 旋轉水斗內的流態發展過程Figure 8 The flow process in the rotating bucket

圖9中分別為水斗在三個不同位置表面顆粒與流態的分布,圖左側為泥沙顆粒的分布,右側為水膜流態。與水膜流的演變相似,顆粒分布的形狀也經歷了先擴大,然后覆蓋大部分水斗表面并保持一段時間,最后因水膜的逐漸流出而減小的過程。在進入水斗前,顆粒隨射流高速流動,當射流接觸水斗并以水膜的形式擴散時,這些顆粒也會逐漸分散開來。圖9(a)顯示,在水膜的擴散過程中,泥沙顆粒有向水斗的根部迅速擴散的趨勢。第二階段從圖9(b)可見,水膜覆蓋了水斗表面,在靠近水斗出水邊,顆粒出現了富集的現象,這主要是由于水斗曲率較大,局部離心力過大導致的。此外,在此過程中,泥沙顆粒在水斗出水邊靠近根部區域較尖部更密集一些。在C位置的水膜萎縮階段,如圖9(c)所示,顆粒較均勻地分布在水斗表面,與B位置相比,顆粒向水斗出水邊尖部區域擴散的趨勢更為顯著。

圖9 水斗內部顆粒分布Figure 9 Particle distribution in the bucket

3.2 泥沙磨損特性預測

影響水斗表面磨損特性的因素主要有顆粒的沖擊次數、沖擊速度和沖擊角度等。在數值模擬的過程中,這些變量均可采用自定義函數來記錄相關數據。圖10(a)~(c)中分別為預測的顆粒沖擊次數、平均沖擊角度和平均沖擊速度。由于水斗磨損是一個比較短暫的過程,因此將顆粒的沖擊次數取為一個累積值,并隨著水斗的旋轉而單調增加。圖10中可見,在靠近根部的水斗出水邊區域,顆粒的累計沖擊次數最大,沿水斗出水邊從根部到尖部沖擊次數逐漸減小,靠近尖部的水斗內面的沖擊次數較小。水斗出水邊區域的平均沖擊角度比較大,尤其是靠近水斗尖部的區域,沿水斗出水邊向分水刃的方向,平均沖擊角度會逐漸變小;顆粒平均沖擊速度在水斗中間區域較大,尤其是靠近水斗尖部的區域,但相對于累計沖擊次數和平均沖擊角度,平均沖擊速度分布相對較為均勻。

圖10 預測的水斗表面泥沙沖擊特性分布Figure 10 Predicted distribution of impact characteristics of sand on the surface of bucket

綜合考慮泥沙沖擊個參數的影響,預測了旋轉水斗表面的泥沙磨損分布,如圖11(a)所示。總體上來說,水斗的主要磨損區域,分布在分水刃處、水斗切口邊以及水斗靠近根部的出水邊,這與文獻中現場實測的結果較為相似,如圖11(b)所示。水斗表面的磨損分布與沖擊次數分布最為接近,這表明顆粒沖擊次數對水斗磨損影響最大,在大多數區域顆粒沖擊次數在水斗磨損模式中起著更大的作用。

圖11 實測與預測的水斗磨損特性對比Figure 11 Comparison of measured and predicted bucket abrasion characteristics

4 結論

本文采用數值計算方法,研究了沖擊式水輪機從噴射機構至旋轉水斗內部全過程的水—氣—沙三相流動特性,并預測了噴射機構和水斗表面的泥沙磨損情況。主要結論如下:

(1)發展了一種適合沖擊式水輪機內水—氣—沙多相流動計算的數值方法,該方法結合VOF和DPM模型,將水氣處理為連續相,沙粒處理為離散相,能較為準確預測靜止的噴射機構以及旋轉的水斗內部的三相流動特性。

(2)噴射機構中的四個導流板對射流形態及泥沙的運動影響較大,從而影響泥沙磨損部位的分布;噴射機構磨損嚴重的部位主要集中在噴嘴頸部,其次是噴針表面;受上游導流板的影響,噴針表面有四道沿流向的條狀嚴重磨損區域。

(3)射流進入旋轉水斗形成具有自由表面和移動邊界的光滑水膜流,當挾帶泥沙顆粒時,在水膜流的作用下,沙粒的運動軌跡也隨水膜流動而擴散。考慮泥沙顆粒的沖擊次數、沖擊速度和沖擊角度等影響因素,預測了水斗表面的泥沙磨損分布,與文獻中的實測分布較為相似;更為準確的磨損預估還需考慮更充分的影響因素,包括沙粒物性、實際流態與材質等。