不同工況下水泵水輪機尾水管壓力脈動特性與改善措施研究

武文強,李麗婷,呂蕊蕊,于 安

(河海大學能源與電氣學院,江蘇省南京市 210003)

0 引言

隨著科技不斷發(fā)展,用戶對電量的需求日益增加,水泵水輪機朝著高水頭、高容量與高速化方向發(fā)展,高水頭下運行的機組空化性能變差,壓力脈動幅值明顯增大,會使機組在部分工況下由壓力脈動產(chǎn)生劇烈的水力振動,若振動頻率與電站廠房固有頻率相同則會引起共振,嚴重威脅電站與機組的正常運行,因此,研究水輪機在非設計工況下由壓力脈動產(chǎn)生的水力振動這一現(xiàn)象具有重要意義。

早期針對尾水管壓力脈動與渦流關系的研究主要集中在試驗,Sirok等[1]通過試驗發(fā)現(xiàn)渦帶的結構脈動與其壓力脈動的相似性。Miyagawa等[2]通過試驗分析了機組在不同工況下渦帶的形態(tài)。Marko Hocevar等[3]通過徑向基神經(jīng)網(wǎng)絡(RBNN)的方法得到了尾水管內(nèi)部渦帶的形態(tài),由于借用了尾水管內(nèi)部壓力脈動的試驗數(shù)據(jù),該數(shù)值計算能較為準確地模擬尾水管內(nèi)部流動形態(tài)。

國內(nèi)針對尾水管渦帶與壓力脈動關系的研究主要集中在數(shù)值計算與試驗相結合分析。楊建明、曹樹良等[4]基于k-ε兩方程湍流模型完成了對尾水管三維湍流模擬的編程,得到了尾水管內(nèi)部流態(tài)特征;張雙全等[5]對原型尾水管進行了三維非定常數(shù)值模擬計算,得到了尾水管內(nèi)渦帶形態(tài)的變化規(guī)律,將數(shù)值計算結果與實驗數(shù)據(jù)進行了比較分析;周凌九等[6]發(fā)現(xiàn)尾水管渦帶受轉(zhuǎn)輪出口圓周速度與回流區(qū)大小這兩個因素影響,機組的壓力脈動隨著空化系數(shù)裝置減小而逐漸增大,當空化系數(shù)裝置數(shù)值減小到某一數(shù)值壓力脈動也達到一最大數(shù)值[7-8];季斌等[9]針對水輪機小流量工況進行三維非定常數(shù)值計算,分析了尾水管內(nèi)渦帶形態(tài)和低頻壓力脈動的變化規(guī)律;郭濤等[10]通過滑移網(wǎng)格和基于Vreman亞格子模型的全局動態(tài)大渦模擬方法得到了尾水管內(nèi)特殊的流場動態(tài)信息;齊繼賀[11]應用CFD數(shù)值模擬,觀察到尾水管隨導葉不同開度變化時,尾水管渦帶由雙螺旋渦帶到單螺旋渦帶至柱狀渦帶的變化過程;李廣府[12]根據(jù)模型試驗結果,如實記錄了隨著導葉開度變化和空化系數(shù)降低的尾水管渦帶演變過程;徐用良等[13]通過試驗方法研究了模型試驗水頭和空化系數(shù)對混流式水輪機對尾水管壓力脈動的影響。

國內(nèi)外學者針對尾水管渦帶的研究主要集中在出現(xiàn)螺旋渦帶的工況,而對于水泵水輪機來說運行工況區(qū)間寬廣,對于小流量、設計流量、大流量這三種區(qū)間工況的總結性研究較少。對于尾水管渦帶的處理國內(nèi)外學者也對其進行了大量的研究,提出了相應的改善措施。尾水管渦帶產(chǎn)生需要具備兩個基本條件:一是需要一定數(shù)值的圓周速度和軸向速度;二是要有一定的發(fā)展空間,因此,改善渦帶或者減小渦帶壓力脈動的方法,需要從這兩個條件入手[14]。若能了解尾水管渦帶的產(chǎn)生原因,就可以提出相應的手段控制渦帶的發(fā)展,以減小機組受水力振動引起的破壞,保證水泵水輪機的安全運行。因此,本文通過數(shù)值模擬分析不同流量、不同空化系數(shù)下尾水管渦帶演變形態(tài)規(guī)律和低頻壓力脈動特性,并在此基礎上提出了相應的改善措施,對進一步研究水泵水輪機穩(wěn)定運行具有重要意義。

1 數(shù)值計算模型

1.1 控制方程

連續(xù)性方程、動量方程和能量守恒方程為描述流動的三大基本方程,在水力機械計算中,一般不考慮溫度的變化,認為機組內(nèi)部流場為等溫且不可壓縮的三維流動場,所以求解過程可以忽略能量方程。連續(xù)性方程又稱質(zhì)量守恒方程,其表達如下:

其張量形式為:

動量方程在流體力學中的表述為Navier-Stockes方程,其表達如下:

式中:ρ、p——流體密度和壓力;

ui、uj——不同方向的流體瞬時速度值;

μ——動力黏性系數(shù);

μt——湍流黏性系數(shù)。

1.2 湍流模型

標準k-ε湍流模型的控制方程為:

式中:k——湍動能;

ε——湍流耗散率;

Pt——湍動能生成項。

模型 常數(shù)分別為 :Cε1=1.44,Cε2=1.92,σε=1.3,σk=1.0。湍流黏性系數(shù)μt定義為:

本文選取了基于k-ε模型的濾波修正模型,即FBM湍流模型,該模型k方程和ε方程形式不變,湍流黏性系數(shù)μt為如下定義:

式中:F——濾波函數(shù),由濾波尺寸λ和湍流長度比的比值大小決定,定義為:

對尺度小于濾波尺寸的湍流,采用標準k-ε模型,當湍流尺度較大時,黏性系數(shù)表達式為:

1.3 空化模型

對于水輪機水泵空化數(shù)值計算,本文采用了均相流空化模型。空化的過程包括水蒸氣和水,其中描述氣相的連續(xù)方程為:

式中:m+、m-——表示水蒸氣蒸發(fā)和凝結過程的源項;

ρv——汽相密度值;

αv——蒸汽體積分數(shù)。

該空化模型假定單位體積內(nèi)所有空泡大小相同,ZWART認為在空化現(xiàn)象發(fā)生中核子的體積分數(shù)是變化的,隨著水蒸氣體積分數(shù)增加,核子的密度必然減少[15-16]。

式中:Rb——氣泡半徑,為1×10-6m。αnuc=5e-4,Cv=0.01,Ce=50。

1.4 水泵水輪機模型及網(wǎng)格劃分

本文研究所使用的水泵水輪機模型如圖1所示,其主要參數(shù)如表1所示。

圖1 水泵水輪機幾何模型Figure 1 Geometric model of pump turbine

表1 水泵水輪機模型主要參數(shù)Table 1 Main parameters of pump turbine

基于水頭、效率這兩個參數(shù)進行網(wǎng)格無關性驗證如表2所示,最終選取方案3,網(wǎng)格總數(shù)量為330萬,尾水管網(wǎng)格如圖2所示。

表2 網(wǎng)格無關性驗證Table 2 Grid independence verification

圖2 尾水管模型結構化網(wǎng)格Figure 2 A structured grid for draft tube

流體介質(zhì)選用Water at 25℃、Water Vapour at 25℃,水輪機工況下進口處采用流量條件,出口處采用壓力條件,轉(zhuǎn)輪進出口的交界面設為 Frozen Rotor,收斂殘差為10-4。計算結果穩(wěn)定后取時間步長為0.000333333s(轉(zhuǎn)輪旋轉(zhuǎn)3°),總的計算時間為100Tn,選取最后10個周期的數(shù)據(jù)進行分析。

2 計算結果與分析

2.1 監(jiān)測點設置及空化系數(shù)的確定

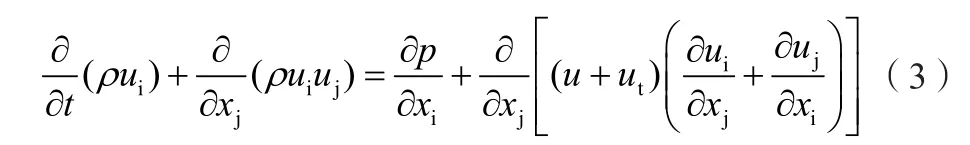

為分析不同流量下水泵水輪機尾水管的壓力脈動特性,在尾水管處設置了相應的監(jiān)測點,如圖3所示。尾水管監(jiān)測點wi2、wm2與wi3、wm3所在的水平界面距離尾水管進口距離分別為0.2m、0.4m,監(jiān)測點wi4、wm4、wo4位于尾水管彎肘段,監(jiān)測點wi5、wm5、wo5位于尾水管擴散段。

圖3 水泵水輪機尾水管監(jiān)測點設置Figure 3 Monitoring points at draft tube

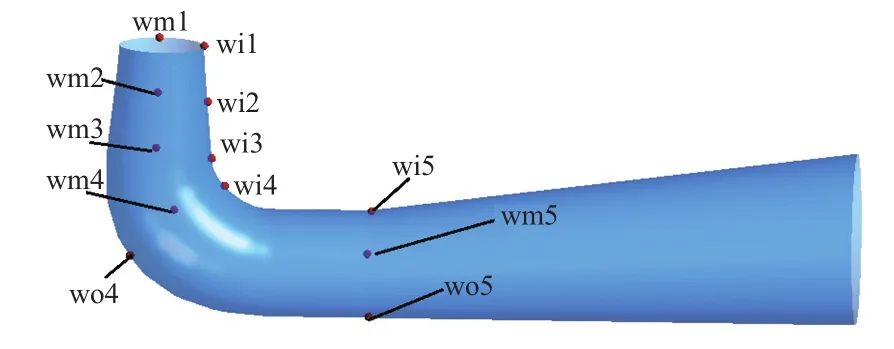

空化系數(shù)σ的計算公式為:

式中:Pout——尾水管出口壓力,Pa;

Pv——25℃飽和蒸汽壓力,Pa;

Hs——水輪機吸出高度,m;

H——水頭,m;

ρ——密度,kg/m3;

g——重力加速度,一般取9.8m/s2。

針對同一流量工況下分別選擇無空化與發(fā)生空化的兩個工況點。在110%Qr下,當空化系數(shù)低于0.177時,轉(zhuǎn)輪葉片和尾水管內(nèi)部充滿空泡,出口流量幾乎為0,空化極其嚴重,因此選擇該流量下的空化系數(shù)0.299。表3為非定常數(shù)值計算的工況。

表3 非定常數(shù)值計算工況的確定Table 3 Determination of unsteady numerical conditions

為了驗證數(shù)值模擬的有效性,針對不同流量的工況進行數(shù)值計算,并與試驗數(shù)值比較,結果見表4。由表格可知各工況下誤差保持在3%之內(nèi),證明了數(shù)值模擬計算的準確性,同時也說明了FBM模型選取是合理的。

表4 不同流量下數(shù)值模擬計算誤差Table 4 Numerical simulation error at different flow rates

2.2 不同工況下的渦帶演化研究

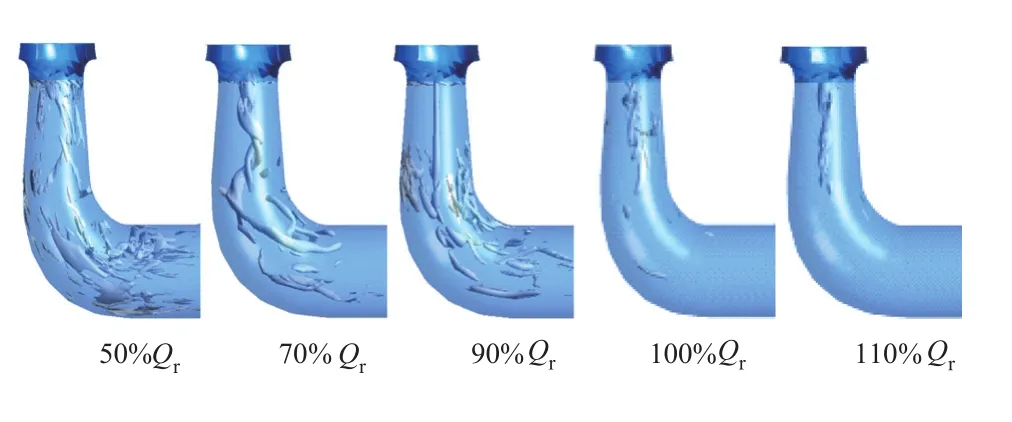

隨著流量的不同,尾水管渦帶呈現(xiàn)出不同的形狀和尺寸,選取不同流量工況下渦帶圖進行分析,由圖4可知,在σ=0.401下,50%Qr工況時為偏心距較大的雙螺旋渦帶,渦核直徑較大,其中一條螺旋渦帶較為纖細且長度較短,渦帶形態(tài)極不穩(wěn)定,渦帶周向運動到彎肘段位置后逐漸消失;70%Qr工況時為螺旋強度較大的單螺旋渦帶,偏心距減少且形態(tài)比較穩(wěn)定,渦帶結構較長且比較纖細,渦帶在彎肘段入口處逐漸消失,渦核直徑變小;90%Qr工況時的渦帶為細長柱狀且未出現(xiàn)偏心,只有尾部有輕微的螺旋狀,渦核直徑與渦核區(qū)域壓力減小;100%Qr工況時為旋轉(zhuǎn)幅度較小的雙螺旋渦帶且未出現(xiàn)偏心,渦核區(qū)域壓力減小,渦帶長度變小,周期內(nèi)表現(xiàn)較為穩(wěn)定,形態(tài)未發(fā)生明顯的變化,尾部有小尺度的渦團脫落;110%Qr工況下為梨形柱狀渦帶且沒有偏心,渦帶長度與渦核區(qū)域壓力減小,渦核直徑增大。

相比于無空化條件,由圖4和圖5可知,空化條件下,50%Qr工況時渦帶形態(tài)變得散亂復雜,周期內(nèi)并未出現(xiàn)穩(wěn)定形態(tài)的渦帶,由于尾水管直錐段和彎肘段內(nèi)部充滿大量空泡,使其內(nèi)部流動變得更為復雜紊亂,加劇了旋渦流動與回流等不穩(wěn)定現(xiàn)象的發(fā)生,雙螺旋渦帶消失;70%Qr工況時旋渦強度減小,渦帶長度變小,由單螺旋渦帶演變?yōu)殡p螺旋渦帶,產(chǎn)生的另一條螺旋渦帶結構長度較小且比較纖細,形態(tài)極不穩(wěn)定;90%Qr工況時有無空化條件對渦帶形態(tài)沒有明顯改變,都是細長柱狀,周期內(nèi)渦帶形態(tài)穩(wěn)定,空化發(fā)生后渦帶長度有所增加,一直延伸到了擴散段入口處;100%Qr工況時尾水管內(nèi)出現(xiàn)的空泡形態(tài)極不穩(wěn)定,尾水管進口壁面處也發(fā)生了空化,由于大量團狀空泡的出現(xiàn)改變了渦帶的形態(tài),沒有穩(wěn)定形態(tài)的渦帶產(chǎn)生;110%Qr工況時由梨形柱狀演變?yōu)樾螒B(tài)極不穩(wěn)定的雙螺旋渦帶,螺旋強度減小,渦帶長度減少。

圖4 σ=0.401工況下渦帶結構示意圖Figure 4 A schematic diagram of vortex structure under σ=0.401 condition

圖5 空化工況下渦帶結構示意圖Figure 5 Schematic illustration of vortex structure under cavitation

由以上分析可知,尾水管渦帶在不同的工況下形態(tài)差異較大,其形態(tài)受流量和空化系數(shù)影響較大,有單螺旋、雙螺旋、細長柱狀以及梨形等形態(tài)。小流量工況下整體表現(xiàn)為螺旋渦帶,大流量工況下為梨形柱狀渦帶,在設計流量以下,隨著流量增大渦帶偏心距減小,渦核直徑與壓力降低,渦帶長度增加,接近設計流量工況的渦帶螺旋強度較小。空化發(fā)生后,對50%Qr與110%Qr兩個流量工況影響最大,渦帶形態(tài)發(fā)生明顯改變,整體表現(xiàn)為渦帶形態(tài)極不穩(wěn)定。

2.3 不同工況下的壓力脈動特性研究

由前面分析可知,空化發(fā)生后對50%Qr與110%Qr兩個流量工況的渦帶形態(tài)影響最大,下面將計算得到的50%Qr工況的壓力脈動進行傅里葉變換得出對應監(jiān)測點的頻譜分析圖,如圖6,由轉(zhuǎn)速n=1500r/min可得fn=25Hz、Tn=0.04s,為方便比較監(jiān)測點壓力脈動與機組轉(zhuǎn)頻之間的關系,取頻率橫坐標為f/fn。

由圖6(a)可知,50%Qr流量工況且未發(fā)生空化時,尾水管壁面直錐段與彎肘段監(jiān)測點主要受0.3fn及其倍頻的影響,其幅值沿著壁面向下游的方向越來越小,說明該低頻壓力脈動隨著水流方向?qū)ξ菜軆?nèi)部的影響越來越小。由2.2分析可知,50%Qr工況時為偏心距較大的雙螺旋渦帶,其中一條螺旋渦帶較為纖細且長度較短,渦帶形態(tài)極不穩(wěn)定,渦帶周向運動到彎肘段位置后逐漸消失之后又變成了單螺旋渦帶,因此擴散段監(jiān)測點wi5、wm5壓力脈動的主頻不再是渦帶旋轉(zhuǎn)頻率0.3fn,其主要受0.1fn及其倍頻的影響;值得注意的是,尾水管進口wi1監(jiān)測點的主要頻率為0.7fn,次要頻率為渦帶旋轉(zhuǎn)頻率0.3fn,這是由于該工況下尾水管進口處出現(xiàn)一較大旋渦,該水流旋渦對尾水管進口處監(jiān)測點的脈動影響大于了渦帶旋轉(zhuǎn)頻率。

空化工況下尾水管壁面監(jiān)測點的主頻發(fā)生了變化,如圖6(b)所示,主要受1.5fn的影響,其幅值隨著水流方向不斷減小。由2.2分析可知,相比于σ=0.401,50%Qr流量時發(fā)生空化后并未出現(xiàn)穩(wěn)定形態(tài)的渦帶,由于尾水管直錐段和彎肘段內(nèi)部充滿大量空泡,使其內(nèi)部流動變得更為復雜紊亂,加劇了旋渦流動與回流等不穩(wěn)定現(xiàn)象的發(fā)生,所以在尾水管入口處和直錐段存在著豐富的低頻脈動信號。

圖6 50% Qr下尾水管壁面監(jiān)測點壓力脈動頻域圖Figure 6 Frequency-domain diagram of pressure pulsation at the monitoring points under 50% Qr

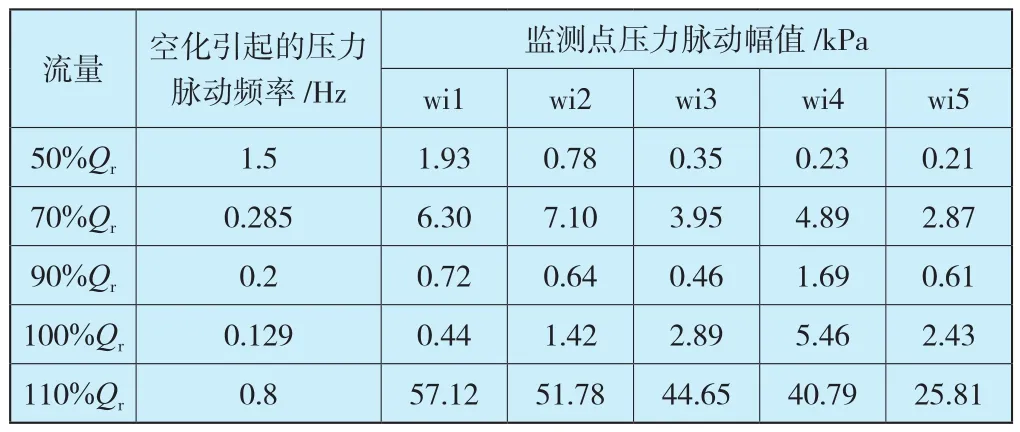

為進一步探討渦帶與空化波動引起的脈動對機組運行穩(wěn)定性的影響,選取尾水管壁面5個監(jiān)測點對應的壓力脈動幅值進行分析,結果如表5、表6所示。表5中給出了未發(fā)生空化時(σ=0.401)的壓力脈動幅值,其中50%Qr工況下渦帶引起的低頻脈動幅值最大,而運行工況越接近設計流量時的低頻壓力脈動幅值越小,且高幅值脈動信息聚集在直錐段和彎肘段,擴散段壓力脈動逐漸衰減,即尾水管渦帶是水輪機尾水管中的一種流動現(xiàn)象,但是對機組運行穩(wěn)定性有影響的是螺旋形渦帶,渦核中心偏離了尾水管截面中心的位置,造成尾水管截面上的流場信息失去了對稱性,不均勻的壓力和速度分布流場呈周期性的旋轉(zhuǎn),使得尾水管內(nèi)部出現(xiàn)低頻脈動,且螺旋強度越大,偏心距越大,產(chǎn)生的低頻壓力脈動信息越強烈,且在一定流量區(qū)間內(nèi)渦帶旋轉(zhuǎn)頻率隨著流量的增大而略有減小;在相當寬廣的工況范圍內(nèi),尾水管壓力脈動均存在著豐富的低頻脈動,110%Qr工況下產(chǎn)生的低頻脈動信息十分接近且渦帶螺旋強度較小,因此渦帶引起的低頻脈動并不明顯,不能準確捕捉到渦帶旋轉(zhuǎn)頻率數(shù)值。

表5 無空化工況(σ=0.401)下的壓力脈動幅值Table 5 Pressure pulsation amplitude of the vortex under σ=0.401

如表6所示,由空化演化引起的低頻壓力脈動在大流量工況下表現(xiàn)得最為明顯,引起的壓力脈動幅值遠遠大于其他工況,低頻高幅值的壓力脈動主要聚集在直錐段與彎肘段,且在擴散段脈動信息不斷衰減;機組運行偏離最優(yōu)工況時,進入轉(zhuǎn)輪葉片的水流都會有一定的沖角,偏離的工況越遠,沖角越大,使得流道內(nèi)部充斥著旋渦、脫流等不穩(wěn)定流動現(xiàn)象,此時尾水管內(nèi)部流動更為復雜紊亂,因此,50%Qr和110%Qr工況下都存在著十分豐富的低頻壓力脈動信息。

表6 空化工況下的壓力脈動幅值Table 6 Amplitude of pressure pulsation caused by cavitation evolution

2.4 改善措施研究

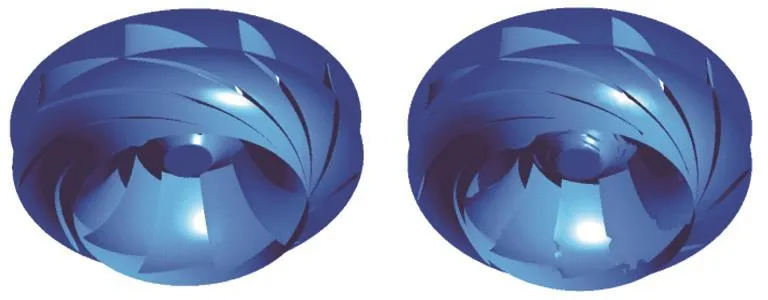

尾水管渦帶的形成與轉(zhuǎn)輪出口的圓周速度有緊密聯(lián)系,在70%Qr工況下轉(zhuǎn)輪出口圓周速度與轉(zhuǎn)輪旋向相同,可在泄水錐上設置與水流旋向相反的4道溝槽,利用抑渦槽削減水流在圓周速度方向上的分量,圖7為改善泄水錐結構后的三維模型。

圖7 不同泄水錐結構形式Figure 7 Different discharge cone structure

尾水管中導流隔板的寬度a、高度h、厚度b以及安裝位置等因素對減小渦帶壓力脈動的效果都有明顯影響,童朝等[17]研究表明,在直錐段加設導流隔板效果最好,結合模型試驗得出:隔板上端靠近尾水管進口比較好;隔板垂直高度不宜小于轉(zhuǎn)輪直徑的40%,本次模擬的尾水管直錐段加設導流隔板效果圖如圖8所示,其中,隔板寬度a=75mm,高度h=150mm,厚度b=2mm,隔板上端位置距離尾水管進口截面2mm。

圖8 尾水管內(nèi)導流隔板示意圖Figure 8 Draft tube schematic using the baffle

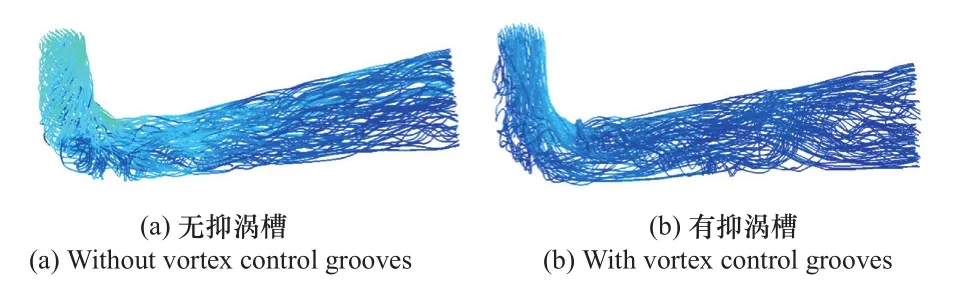

如圖9和圖10為尾水管流線圖和進口截面速度矢量圖,無抑渦槽方案下尾水管進口的流線呈螺旋狀交互形態(tài),直錐段內(nèi)流線螺旋強度較大,尾水管進口截面靠近壁面區(qū)域的速度方向為順時針,與轉(zhuǎn)輪旋向相同的速度區(qū)域占據(jù)了圓形截面的2/3,靠近中心位置出現(xiàn)兩個低速區(qū)域;有抑渦槽方案下尾水管進口流線方向豎直向下,直錐段內(nèi)流態(tài)良好,除緊貼尾水管壁面的部分流線,螺旋狀交互形態(tài)消失,進口截面大范圍區(qū)域的速度旋向發(fā)生了改變,速度分布也更加均勻,兩個中心低速區(qū)域消失,即在有抑渦槽的方案下,明顯改善了尾水管內(nèi)部的流態(tài),特別是直錐段內(nèi)流體圓周方向上的速度分量被大幅度削減。

圖9 尾水管流線圖Figure 9 Tail pipe flow diagram

圖10 尾水管進口速度矢量圖Figure 10 Velocity vector at draft tube inlet

如圖11和圖12所示為尾水管進口截面與縱向截面壓力分布圖,無抑渦槽方案下,進口截面存在兩個低壓區(qū)域,由前述可知,該工況下產(chǎn)生了雙螺旋渦帶,靠近壁面區(qū)域有小部分高壓區(qū),直錐段內(nèi)壓力分布極不均勻;有抑渦槽方案下,進口截面中心區(qū)域低壓區(qū)消失,靠近壁面的小部分區(qū)域出現(xiàn)了低壓區(qū),但是截面整體壓力數(shù)值有小幅度增加,縱向截面彎肘處出現(xiàn)一低壓區(qū),彎肘外側部的高壓區(qū)位置向下游發(fā)生了偏移,此方案下雖然使得靠近尾水管壁面的小部分區(qū)域出現(xiàn)了低壓區(qū)和高壓區(qū),但是整體來看尾水管直錐段內(nèi)部壓力分布變得更加均勻。

圖11 尾水管進口截面壓力分布圖Figure 11 Pressure distribution at draft tube inlet

圖12 尾水管縱向(Y=0)截面壓力分布圖Figure 12 Pressure distribution diagram at longitudinal(Y=0)section of draft tube

圖13和圖14表示采用導流隔板方案的尾水管流線圖和截面速度矢量圖,其z=-118.49mm時為尾水管進口截面,z=-168.49時截面處于進口與隔板底部之間,z=-288.49mm時截面位于隔板底部以下22mm處,由圖14可知,尾水管內(nèi)部流線順暢,直錐段與彎肘段均不存在水體螺旋流動,擴散段水流分布變得均勻,相比較抑渦槽方案,導流隔板的存在對下游內(nèi)部水流流態(tài)也有一定積極作用;水流在未通過隔板之前,在尾水管進口截面的速度仍具有較大的圓周速度分量,隨著流體不斷向下游運動,低速中心逐漸消失,流體與轉(zhuǎn)輪旋向相同的圓周速度分量逐漸地被削減,靠近隔板位置的流體速度較大,速度分布越來越均勻,當流體完全經(jīng)過隔板,圓周速度分量幾乎完全被削減,流體運動方向為豎直向下。

圖13 采用導流隔板方案的尾水管流線Figure 13 Flow streamlines in draft tube using the baffle

圖14 采用導流隔板方案的尾水管不同截面速度矢量Figure 14 Velocity ve ctor diagram of different sections of draft tube using the baffle

圖15為采用導流隔板方案時尾水管內(nèi)部不同截面壓力云圖,由圖15可知中心位置低壓區(qū)消失,靠近隔板區(qū)域的壓力增大,導流隔板方案下改善了直錐段與擴散段徑向截面的壓力分布情況。即抑渦槽的存在主要對尾水管直錐段的壓力、速度分布有改善作用,加設導流隔板之后不僅改善了直錐段內(nèi)部流態(tài),而且使得水平擴散段的流動變得更加穩(wěn)定。

圖15 導流隔板方案下尾水管內(nèi)不同截面壓力分布Figure 15 Pressure distribution of different sections in draft tube using the baffle

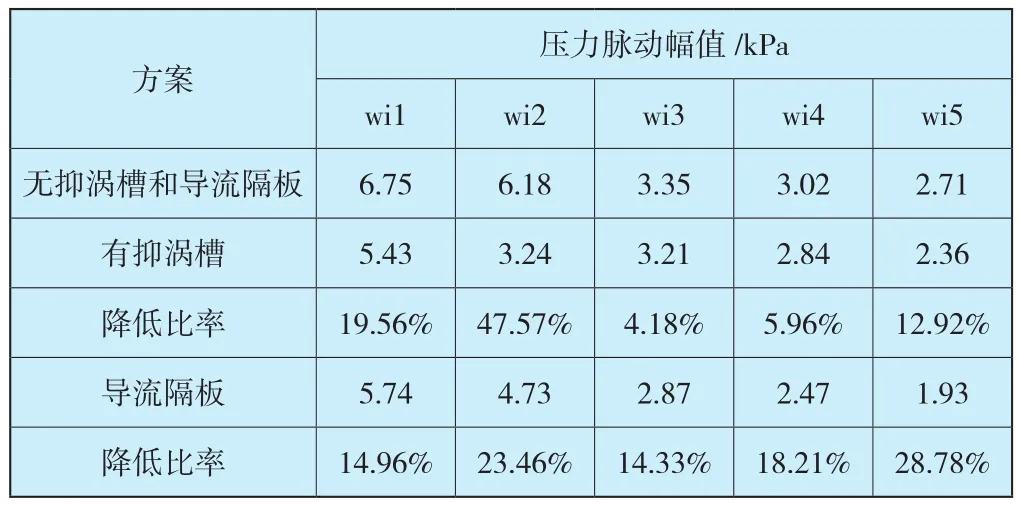

如表7所示,無抑渦槽和導流隔板工況下,尾水管壁面監(jiān)測點對應渦帶脈動最大幅值為6.75kPa,有抑渦槽方案下,直錐段的壓力脈動降低比率最大,彎肘段與擴散段的低頻脈動幅值降低比率較低,即抑渦槽能夠明顯改善尾水管直錐段內(nèi)的低頻壓力脈動;導流隔板方案下的脈動幅值降低比率數(shù)值比較平均,數(shù)值沒有明顯差異,即導流隔板的存在能在整體水平上降低尾水管內(nèi)部的壓力脈動幅值。

表7 尾水管壓力脈動幅值Table 7 Pressure pulsation amplitude in draft tube

在z=-268.49mm高度截取一個圓形截面,過圓心取一條平行于x軸的直線,做這條直線上圓周速度分布曲線如圖16所示,兩種方案均能有效地減小圓周方向上的速度分量,導流隔板方案下,在-0.075r至0.125r區(qū)間上,圓周速度數(shù)值均低于0.5m/s,速度數(shù)值基本保持在0.5m/s以下,速度梯度變化較小沒有突變;抑渦槽方案下,在-0.02r至0.125r區(qū)間上,圓周速度數(shù)值低于0.5m/s,靠近尾水管壁面區(qū)域圓周速度急劇變化,因此,該位置容易出現(xiàn)旋渦運動,由前述可知該方案下靠近壁面處的流線呈螺旋交互形態(tài),而靠近中心區(qū)域的速度明顯降低,即抑渦槽能夠明顯削減靠近渦核區(qū)域的圓周速度分量,導流隔板能在整體上降低圓周速度分量。

圖16 不同方案下圓周速度分布曲線Figure 16 Circumferential velocity curve under different schemes

抑渦槽的存在改變了轉(zhuǎn)輪流域內(nèi)原有水流的流態(tài),轉(zhuǎn)輪內(nèi)部結構的變化大大增加了機組的水力損失,由表8可知,機組效率與出力數(shù)值大幅度降低;導流隔板方案下,機組效率與出力數(shù)值有小幅度的下降。即在70%Qr工況下(σ=0.124),抑渦槽雖能明顯降低渦帶低頻壓力脈動,但是水輪機出力與效率數(shù)值明顯下降,導流隔板方案在水力性能和抑制渦帶低頻脈動兩個方面表現(xiàn)出了較好的優(yōu)越性。

表8 不同方案下機組性能參數(shù)對比Table 8 Comparison of performance parameters under different schemes

3 結論

基于FBM湍流模型,選擇五個不同流量工況進行非定常數(shù)值模擬,研究了不同流量與空化系數(shù)下尾水管渦帶形態(tài)的演變規(guī)律,分析了尾水管渦帶誘發(fā)低頻壓力脈動的特性,并針對抑渦槽和導流隔板兩種優(yōu)化措施對尾水管內(nèi)部流場和壓力脈動的影響做了具體考察。基于本文研究結果,可得到以下結論:

(1)尾水管渦帶在不同工況下形態(tài)差異較大,其形態(tài)受流量和空化系數(shù)影響較大,小流量工況下整體表現(xiàn)為螺旋渦帶,大流量工況下為梨形或柱狀渦帶。

(2)空化對50%Qr與110%Qr兩個流量工況的影響最大,在兩種流量下尾水管內(nèi)部流動更為復雜紊亂,渦帶形態(tài)發(fā)生明顯改變,整體表現(xiàn)為極不穩(wěn)定,監(jiān)測點存在著十分豐富的低頻壓力脈動信息。

(3)采用抑渦槽的方案可以有效改善尾水管直錐段的不穩(wěn)定流動,使直錐段壓力分布均勻,并降低壓力脈動的比率較大;采用導流隔板的方案不僅能改善直錐段內(nèi)部流態(tài),同時使得水平擴散段旋渦消失,能在整體上降低尾水管內(nèi)流體的圓周速度分量、渦帶誘發(fā)的壓力脈動幅值。