等離子氣化技術(shù)用于固體廢物處理的研究進(jìn)展*

孫成偉 沈潔 任雪梅 陳長(zhǎng)倫

(中國(guó)科學(xué)院合肥物質(zhì)科學(xué)研究院等離子體物理研究所, 合肥 230031)

社會(huì)經(jīng)濟(jì)的快速發(fā)展致使固體廢物的產(chǎn)量迅速增加, 傳統(tǒng)的處理工藝, 如填埋、焚燒和堆肥等方法, 不僅效率低下, 而且存在著二次污染和資源浪費(fèi)等諸多問題, 因此, 急需探索新的固體廢物處理技術(shù).等離子氣化技術(shù)因具有高效、環(huán)保和能源轉(zhuǎn)化率高等特點(diǎn)而被應(yīng)用于固體廢物的處理.本文介紹了等離子氣化技術(shù)處理固體廢物的背景與意義, 綜述了等離子氣化技術(shù)在不同固體廢物處理中的應(yīng)用, 就國(guó)內(nèi)外等離子氣化技術(shù)水平與研究進(jìn)展進(jìn)行了詳細(xì)的闡述, 并對(duì)目前等離子氣化固體廢物應(yīng)用中存在的問題進(jìn)行了著重分析.綜合多方面因素指出等離子氣化技術(shù)是固體廢物資源無害化處理的有效方式.

1 引 言

人口的不斷增長(zhǎng)和經(jīng)濟(jì)的快速發(fā)展致使固體廢物的產(chǎn)量迅速增加, 據(jù)估計(jì), 2050 年固體廢物產(chǎn)量將達(dá)到270 億噸[1].固體廢物具有來源廣、品種多、數(shù)量大、組成復(fù)雜等特點(diǎn), 在自然界中會(huì)發(fā)生化學(xué)和物理的轉(zhuǎn)化, 對(duì)土壤和水質(zhì)產(chǎn)生潛在破壞,最終危及生態(tài)環(huán)境和人類健康[2].

首先, 土壤是固體廢物傾倒的主要場(chǎng)所, 固體廢物中的重金屬、有機(jī)污染物和其他有毒元素在土壤中的不斷積累會(huì)對(duì)土質(zhì)和植被造成破壞性影響[3]; 其次, 將海洋、湖泊作為固體廢物的排放地會(huì)直接污染水體, 造成水體生態(tài)環(huán)境的失衡, 不利于水中動(dòng)植物的生長(zhǎng)和繁殖[4]; 另外, 諸如飛灰等危險(xiǎn)固體廢物含有大量的氯、重金屬、可溶性鹽等有害物質(zhì), 會(huì)直接對(duì)環(huán)境造成危害[5].

常見的固體廢物處理方法主要包括填埋[6]、固化封裝[7]、焚燒[8]、熱解[9]、生物堆肥[10]等.但這些處理技術(shù)在實(shí)際應(yīng)用中存在諸多問題.如填埋法會(huì)占用土地資源, 產(chǎn)生的浸出液還會(huì)導(dǎo)致嚴(yán)重的污染問題[11]; 焚燒工藝易產(chǎn)生二噁英和重金屬等毒性物質(zhì); 而堆肥處理速度緩慢, 同時(shí)也會(huì)對(duì)空氣造成污染[12].總之, 這些處理工藝在實(shí)際應(yīng)用中大多存在著處理量小、二次污染大和資源浪費(fèi)等多種弊端.自20 世紀(jì)80 年代以來, 許多研究者致力于環(huán)境友好型固體廢物處理技術(shù)的深入研究, 并形成了一系列成熟的技術(shù)思路, 如光化氧化技術(shù)、熱解技術(shù)和熱等離子氣化技術(shù)等[13?15].其中, 熱等離子體對(duì)固體廢物的處理具有高溫(103—104K)、高焓值、高反應(yīng)活性、可控性好等優(yōu)點(diǎn), 為固體廢物的無害化、減量化和資源化處理開辟了新途徑, 對(duì)實(shí)現(xiàn)經(jīng)濟(jì)的可持續(xù)發(fā)展具有十分重要的現(xiàn)實(shí)意義.

2 等離子氣化技術(shù)簡(jiǎn)介

等離子體是由電子、離子和中性粒子組成的物質(zhì)的第四態(tài)[16], 具有化學(xué)性質(zhì)活潑、高溫和高能量密度等特殊的物理化學(xué)性質(zhì).目前, 等離子體技術(shù)在機(jī)械加工、冶金、化工和表面處理領(lǐng)域得到了廣泛應(yīng)用[17?20], 而在固體廢物的處理方面, 等離子氣化技術(shù)的研究也在不斷深入.固體廢物的處理利用了等離子體的高溫、高能量、高焓值的屬性.等離子炬是使廢物氣化的能量來源之一, 電極間的放電將氣體介質(zhì)電離, 產(chǎn)生高溫電弧, 高溫電弧加熱流過的氣體介質(zhì), 從而產(chǎn)生高溫、離子化和傳導(dǎo)性的等離子體, 等離子體火焰的溫度一般在4000—7000 ℃, 最高可達(dá)上萬度, 這為固體廢物熱解成簡(jiǎn)單的原子提供所需的能量.在高溫條件下, 固體廢物中的無機(jī)成分熔融, 經(jīng)急冷固化形成玻璃體[21],可作為建筑材料; 有機(jī)成分被分解成合成氣(主要成分為CO 和H2)直接燃燒處理[22], 或作為優(yōu)質(zhì)燃料以及用于化學(xué)合成工業(yè), 氣化過程中等離子體能夠加熱合成氣至1200—1300 ℃的高溫, 可以將復(fù)雜的有機(jī)物質(zhì)徹底分解成簡(jiǎn)單的小分子物質(zhì), 避免了二噁英和呋喃等有毒物質(zhì)的產(chǎn)生.

3 等離子氣化固體廢物的應(yīng)用

根據(jù)成分特性, 固體廢物可簡(jiǎn)單分為城市廢物、危險(xiǎn)廢物和工業(yè)廢物.城市廢物指城市日常生活中產(chǎn)生的各種廢棄物[23?25]; 而危險(xiǎn)廢物包括放射性廢物、飛灰和醫(yī)療廢物等[26,27]; 第三類則是來自于工業(yè)生產(chǎn)中生成的廢物, 如冶金礦渣和化工廢物等[28].

3.1 城市固體廢物的處理

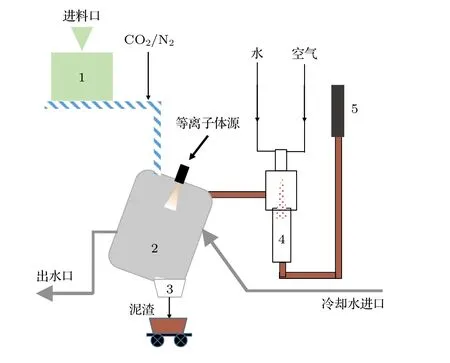

城市生活廢物成分復(fù)雜, 包括金屬、玻璃和塑料等各種廢棄物[29], 而且有機(jī)成分在其中占有很大比重.由于具有高熱值、不易運(yùn)輸和難儲(chǔ)存等特點(diǎn), 可將其制成垃圾衍生燃料(refuse derived fuel,RDF)來實(shí)現(xiàn)高效的等離子氣化處理.Agon 等[30]利用單級(jí)等離子體氣化技術(shù)將RDF 轉(zhuǎn)化為合成氣, 如圖1 所示.該裝置主要部件包括進(jìn)料器、流化床反應(yīng)器、泥渣收集器、淬火室和燃燒室.該反應(yīng)器體積為0.22 m3, 并涂有特殊耐火材料, 厚度為400 mm 的絕緣材料將反應(yīng)器的內(nèi)表面與水冷的外墻隔開, 以減少反應(yīng)器的熱損失.反應(yīng)器的溫度由外置的熱電偶進(jìn)行測(cè)量, 為了防止耐火涂層被破壞, 反應(yīng)器在實(shí)驗(yàn)之前預(yù)熱至大約1200 K 的溫度, 再用等離子炬進(jìn)一步加熱.等離子體炬安裝在反應(yīng)器的頂部, 炬的陽極是一個(gè)旋轉(zhuǎn)的水冷銅盤,位于電弧室外部, 這種結(jié)構(gòu)產(chǎn)生的氧-氫-氬等離子體射流具有高電弧電壓、高等離子體溫度和高等離子體速度特性[31].廢料經(jīng)變速螺旋進(jìn)料器添加到流化床反應(yīng)器中, 產(chǎn)生的合成氣通過氣化爐上方出口進(jìn)入到淬火室中, 隨后通過濾袋過濾固體顆粒后在燃燒室中燃燒處理.

圖1 反應(yīng)器示意圖(1, 料斗; 2, 反應(yīng)器; 3, 泥渣收集桶;4, 淬火室; 5, 加力燃燒室)[30]Fig.1.Schematic diagram of reactor.1, material hopper;2, reactor; 3, slag collection bucket; 4, quenching chamber;5, afterburner [30].

該氣化系統(tǒng)具有很高的處理效率, 實(shí)驗(yàn)結(jié)果表明碳轉(zhuǎn)化效率在80%—100%之間, 最大氣化效率達(dá)到95%; 與兩級(jí)等離子氣化系統(tǒng)相比, 單級(jí)反應(yīng)器產(chǎn)生的合成氣質(zhì)量更高, 但兩級(jí)等離子氣化系統(tǒng)在玻璃化爐渣等固體殘留物的回收方面更占優(yōu)勢(shì)[32].

Shie 等[33]將一個(gè)10 kW 的射頻等離子體反應(yīng)器用于氣化城市固體廢物中的生物質(zhì)廢料.通過機(jī)械預(yù)處理工藝將生活垃圾/木材制成混合廢料,并以此為處理對(duì)象, 研究射頻等離子體炬氣化廢物的可行性和操作性能.結(jié)果表明: 該設(shè)備對(duì)廢物的處理迅速, 90%的氣體產(chǎn)物在處理2 min 內(nèi)生成,合成氣的產(chǎn)率在88.59%—91.84%之間, 無機(jī)成分在處理過程中轉(zhuǎn)化為不可溶的無害玻璃熔巖.

3.2 危險(xiǎn)廢物處理

核反應(yīng)堆、醫(yī)院、工業(yè)生產(chǎn)和研究機(jī)構(gòu)會(huì)產(chǎn)生大量低放射性廢物, 這些低放射性廢物由于體積龐大而難以儲(chǔ)存運(yùn)輸, 長(zhǎng)久的存放或不當(dāng)?shù)奶幚頃?huì)對(duì)人體安全產(chǎn)生隱患.為便于放射性廢物的運(yùn)輸、存放和處理, 巴西核動(dòng)力研究機(jī)構(gòu)研發(fā)了一種用于縮減放射性廢物體積的等離子氣化反應(yīng)器[34].該裝置使用空氣作為工作氣體, 石墨電極固定在機(jī)械臂中作為放電陰極, 根據(jù)廢物的特性, 設(shè)計(jì)了一個(gè)碳基復(fù)合材料坩堝, 將樣品與反應(yīng)器的處理室連接, 避免了反應(yīng)器底部的熔化池干擾渣的收集, 而且碳基復(fù)合材料坩堝充當(dāng)陽極.通過氣體比重瓶密度分析法測(cè)量了等離子氣化處理前后廢物的質(zhì)量、密度和體積的變化.

結(jié)果表明, 石墨電極產(chǎn)生的等離子體電弧處理致密的放射性固體廢物具有很大的應(yīng)用潛力.與常規(guī)壓縮放射性廢物的方法相比, 經(jīng)過30 min 的熱等離子體處理, 廢物的體積減小系數(shù)達(dá)到1∶99.因此, 該技術(shù)可以安全且具有成本效益地對(duì)放射性廢物減容.

Trnovcevic 等[35]使用高頻微波發(fā)生器驅(qū)動(dòng)的微波等離子體對(duì)放射性廢物固化處理.經(jīng)微波等離子體高能效處理, 玻璃顆粒和放射性廢物熔化成非晶物質(zhì), 其中放射性物質(zhì)被固化在玻璃體中, 從而形成穩(wěn)定、不可浸出的玻璃化產(chǎn)品, 降低了放射性廢物對(duì)周圍環(huán)境的污染.

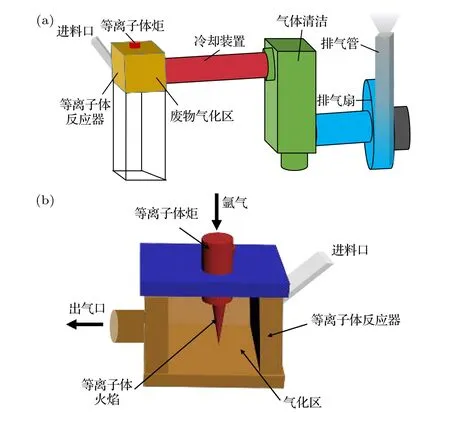

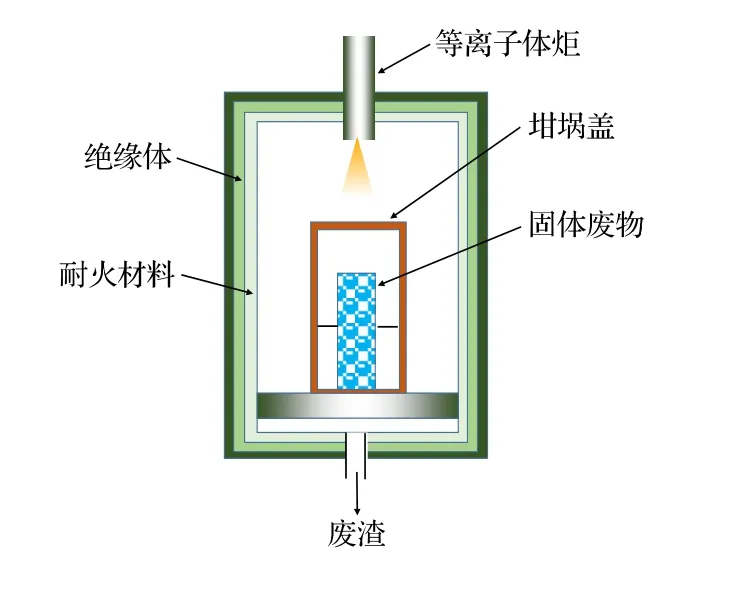

醫(yī)療廢物中含有化學(xué)品和醫(yī)療設(shè)備等多種危害物, 毒害程度不亞于放射性廢物, 在有害含碳廢物中占有特殊地位[36].圖2(a)為Messerle 等[21]研制的用于將醫(yī)療廢物在高溫下轉(zhuǎn)化為簡(jiǎn)單的穩(wěn)定物質(zhì)的直流等離子體廢物處理設(shè)備.該裝置由電源系統(tǒng)、等離子控制系統(tǒng)、等離子體反應(yīng)器和廢氣凈化系統(tǒng)組成.反應(yīng)器呈立方體, 如圖2(b)所示, 內(nèi)襯采用耐火材料制成, 厚度為0.065 m, 內(nèi)側(cè)面積0.45 m2, 體積為0.091 m3, 配備76 kW 直流等離子體炬, 形成的等離子體流速達(dá)到600 L/min, 等離子體火焰溫度高達(dá)5000 K, 能夠?yàn)榉磻?yīng)器提供1700 K 的高溫.醫(yī)療廢物通過進(jìn)料口添加到廢物氣化區(qū), 氣化生成的二噁英、呋喃等有毒物質(zhì)在1400 ℃ 的高溫下徹底裂解成小分子物質(zhì), 其他氣態(tài)產(chǎn)物在冷卻裝置中冷卻, 然后在氣體清潔單元中過濾洗滌, 而熔渣產(chǎn)物積聚在反應(yīng)器底部的爐渣形成區(qū)中.

該裝置的能源轉(zhuǎn)化率較常規(guī)焚燒更高, 最終的處理產(chǎn)物主要為高熱量的合成氣和中性爐渣等無害物質(zhì)[37], 尾氣經(jīng)過清潔后毒害大大降低.此外,等離子體產(chǎn)生的高溫破壞了潛在的致病結(jié)構(gòu)(微生物、病毒、菌株), 實(shí)現(xiàn)了醫(yī)療廢物的無害化處理.

圖2 (a)等離子氣化醫(yī)療廢物裝置示意圖[21]; (b)等離子體氣化反應(yīng)器示意圖[21]Fig.2.(a) Schematic diagram of plasma gasification medical waste equipment[21]; (b) schematic diagram of the plasma gasification reactor[21].

飛灰中含有銅、鉛和鉻等多種重金屬物質(zhì), 等離子體處理可以實(shí)現(xiàn)飛灰體積的減容, 從而降低重金屬物質(zhì)對(duì)環(huán)境的污染[38].Ma 等[39]利用直流等離子體電弧對(duì)飛灰玻璃化處理.飛灰置于石墨坩堝中, 通過石墨蓋中孔對(duì)其加熱, 處理過程中, 飛灰轉(zhuǎn)化為玻璃化渣體, 二噁英在紫外線輻射和電弧的熱量下分解成無害的小分子物質(zhì)[40].結(jié)果表明, 等離子體處理后, 飛灰體積減少率為68.7%—82.2%,質(zhì)量減少率為23.8%—56.7%, 同時(shí), 飛灰含有的重金屬經(jīng)過玻璃化后浸出量遠(yuǎn)低于排放標(biāo)準(zhǔn).

3.3 工業(yè)廢物處理

工業(yè)生產(chǎn)過程不可避免地會(huì)產(chǎn)生大量的殘留物和廢棄物, 如礦渣、電鍍污泥和碎屑等.由于這些固體廢物含有較高的重金屬, 長(zhǎng)期的積累和不當(dāng)存放會(huì)對(duì)環(huán)境造成不良影響, 亦會(huì)對(duì)人類健康產(chǎn)生危害.Seftejani 和Schenk[41]使用氫等離子體熔煉還原鐵礦石, 研究還原過程中爐渣的形成和氧化鐵的還原行為.結(jié)果發(fā)現(xiàn), 相較于其他鋼鐵制造工藝,氫等離子體對(duì)氧化鐵的還原處理能夠有效降低二氧化碳的排放, 在還原過程中, 氫氣可被視為氧化鐵的還原劑, 氫的利用率隨著液態(tài)渣中氧化鐵的含量減少而降低; 且氧化鐵的還原速率與等離子態(tài)下氫的種類有關(guān), 其中離子化的氫H+是最強(qiáng)的還原劑.

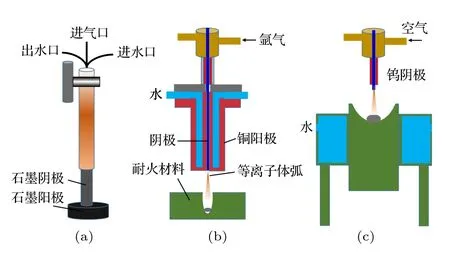

Yugeswaran 等[42]研制了一種低功率轉(zhuǎn)移弧等離子炬, 利用其高能量密度、高溫和快速淬火等特點(diǎn)對(duì)鋯石進(jìn)行分解[43].如圖3(a)所示, 炬由一個(gè)充當(dāng)陽極的石墨坩堝(直徑為70 mm, 高度為100 mm)構(gòu)成, 陽極的頂面直徑為60 mm, 底面直徑為40 mm, 底部連接到電源的正極.鋯石原料置于陽極坩堝中, 通過陰極尖端和石墨陽極之間產(chǎn)生的等離子弧對(duì)坩堝中的鋯石原料分解處理.研究發(fā)現(xiàn), 等離子體炬功率和加工時(shí)間顯著影響鋯石解離程度和產(chǎn)物純度, 與空氣作為工作氣體相比, 氬氣能夠顯著提高鋯石解離百分比.

圖3 (a)低功率轉(zhuǎn)移弧等離子炬[42]; (b)非轉(zhuǎn)移弧與(c)轉(zhuǎn)移弧等離子炬反應(yīng)器[47]Fig.3.(a) Low power transfer are plasma torch[42]; (b) nontransfer arc and (c) transfer arc plasma reactor[47].

電鍍工業(yè)產(chǎn)生的電鍍污泥含有多種重金屬元素, 如鉻、鐵、鎳、銅等, 是一種復(fù)雜而低結(jié)晶的混合物, 具有水溶性高、易流失和不穩(wěn)定的特點(diǎn)[44,45].傳統(tǒng)的活性炭惰性化處理能夠使電鍍污泥呈惰性穩(wěn)定, 但無法起到減容的效果[46].近年來, 等離子體技術(shù)被廣泛用于電鍍污泥的無害化處理, 該技術(shù)可以把電鍍污泥轉(zhuǎn)化為惰性渣.圖3(b)和圖3(c)所示為兩種處理電鍍污泥的等離子體炬反應(yīng)器[47],分別為非轉(zhuǎn)移弧等離子體炬和轉(zhuǎn)移弧等離子體炬.通過向電鍍污泥中摻入玻璃顆粒, 使污泥中的金屬鋅、鉻、鐵和二氧化硅化學(xué)鍵合后生成惰性產(chǎn)物.對(duì)比電鍍污泥處理和浸出測(cè)試結(jié)果發(fā)現(xiàn), 直流轉(zhuǎn)移弧等離子炬在電鍍污泥的惰性化處理方面表現(xiàn)出更高的效率.

4 等離子氣化技術(shù)研究現(xiàn)狀

4.1 國(guó)外等離子氣化技術(shù)

國(guó)外等離子體固體廢物處理技術(shù)起源于20 世紀(jì)60 年代, 但限于設(shè)備的高技術(shù)和高成本等原因,多用于低放射性廢物和醫(yī)療廢物等危害品的處理.自90 年代開始, 隨著技術(shù)的不斷完善和裝置成本的降低, 逐步涉及其他固體廢物的處理.目前, 國(guó)外等離子體廢物處理技術(shù)已經(jīng)取得巨大進(jìn)展, 有的開始商業(yè)化運(yùn)行, 有的正處于形成產(chǎn)業(yè)化的階段.

4.1.1 美國(guó)西屋等離子體公司等離子氣化技術(shù)

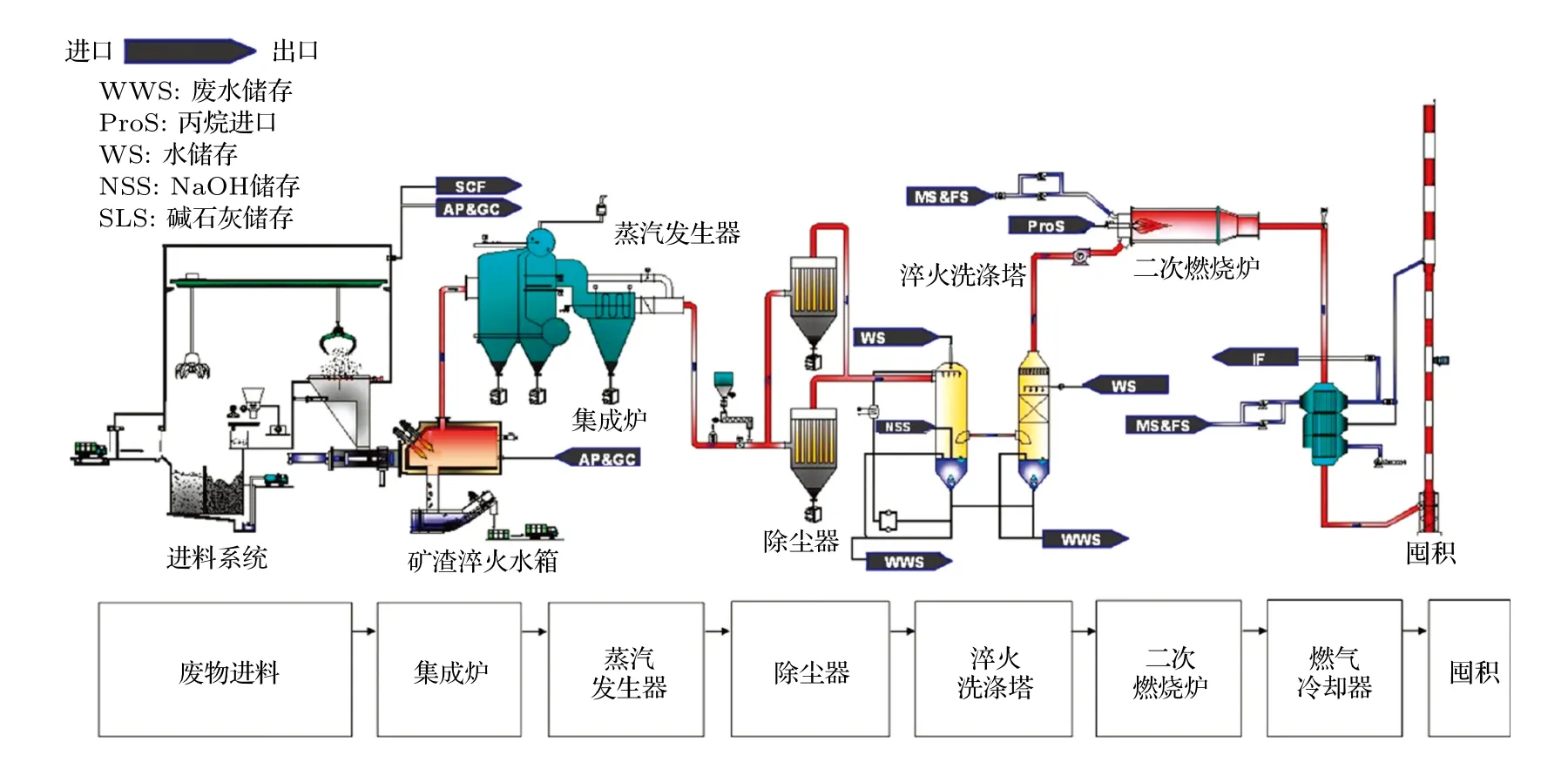

美國(guó)有許多技術(shù)成熟且商業(yè)運(yùn)作的等離子體技術(shù)公司, 如西屋等離子體公司、Phoenix Solutions 公司和Startech 公司[48,49].其中以西屋等離子體公司(后被加拿大Alter 公司收購)最具代表性,該公司幾十年來一直從事生活垃圾、污泥和廢舊物品的處理研究, 具有豐富的等離子氣化廢物的經(jīng)驗(yàn).自2000 年開始, 西屋等離子體公司在全球推廣其氣化處理技術(shù), 目前已有4 個(gè)成功運(yùn)營(yíng)業(yè)績(jī),同時(shí)在日本建立了規(guī)模達(dá)220 t/d 的城市生活垃圾等離子體處理廠[50].圖4 是該公司研制的等離子氣化系統(tǒng)的示意圖[51].

圖4 等離子氣化系統(tǒng)的示意圖[51]Fig.4.Schematic of the plasma gasification system[51].

整個(gè)等離子體氣化系統(tǒng)主要包括等離子氣化爐和等離子炬.等離子炬由一對(duì)管狀水冷銅電極組成, 通過中間的通孔引入載氣.直流等離子炬的使用既提高了氣化爐內(nèi)溫度, 又能將其他無機(jī)廢物轉(zhuǎn)變成玻璃化渣體.氣化過程主要包括四個(gè)工藝段:廢物氣化、等離子體處理、合成氣凈化和熔渣處理.將城市固體廢物通過位于氣化爐頂部的進(jìn)料系統(tǒng)投入到氣化爐后, 在氧化劑(氧氣和蒸汽)和高溫下分解生成合成氣.隨后, 這些在氣化過程中產(chǎn)生的粗合成氣和熔渣落入下部的等離子體處理區(qū), 粗合成氣在極高的溫度下轉(zhuǎn)化為精煉合成氣, 并從氣化爐頂部引出, 冷卻后通過凈化裝置以消除其中的空氣污染物.而所有的無機(jī)熔渣則逐漸下沉至底部形成支持床層, 隨后通過排渣口移出.在整個(gè)氣化過程中, 爐內(nèi)產(chǎn)出的合成氣保留了原始廢料中大部分的化學(xué)能.而傳統(tǒng)的燃燒處理使得化學(xué)能以熱量的形式釋放, 造成了資源的浪費(fèi).同時(shí), 廢料中的無機(jī)成分諸如玻璃和混凝土?xí)匀廴跔t渣的形式從底部流出, 經(jīng)冷卻后得到玻璃化固體材料, 可作為無害的產(chǎn)品銷售, 也可以與底部流出的熔融金屬統(tǒng)一回收并進(jìn)一步純化[52].

該氣化技術(shù)處理的固體廢物廣泛, 無需進(jìn)行任何預(yù)分揀即可直接對(duì)固體廢物處理; 其次, 氣化產(chǎn)生的合成氣經(jīng)過凈化后可直接排放[53]; 另外, 由于爐內(nèi)的操作溫度可達(dá)1200—1500 ℃, 較高的氣化溫度和缺氧的環(huán)境避免了二噁英和呋喃等有毒物質(zhì)的生成.

4.1.2 韓國(guó)等離子氣化技術(shù)

近幾十年來, 韓國(guó)在等離子體氣化固體廢物方面的研究也在不斷發(fā)展, 實(shí)際上, 韓國(guó)核環(huán)境技術(shù)研究所在20 世紀(jì)90 年代初就已利用等離子體技術(shù)處理低放射性廢物, 并開發(fā)了商業(yè)化的放射性廢物處理裝置[54].位于韓國(guó)大田的韓國(guó)原子能研究所建造了處理低放射性廢物的熔化器設(shè)備.該設(shè)備不僅可以處理放射性土壤、金屬以及混凝土, 而且無需對(duì)廢物分類和壓縮[55].

韓國(guó)浦項(xiàng)科技大學(xué)開發(fā)了一種熱等離子體廢物處理工藝[56], 裝置如圖5 所示.該設(shè)備可用于食品、金屬和玻璃等城市廢物的處理, 經(jīng)熱等離子體熔融處理后廢物轉(zhuǎn)化為無毒熔渣, 尾氣經(jīng)清潔處理后不含氮氧化物和硫化物等污染氣體.

圖5 熱等離子體工藝處理城市廢物示意圖[56]Fig.5.Schematic diagram of thermal plasma process for municipal solid waste treatment[56].

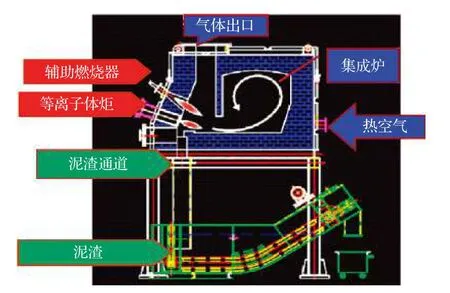

裝置的核心是配備了兩個(gè)非轉(zhuǎn)移弧等離子體炬的氣化爐[56], 如圖6 所示, 氣化爐由爐體、非轉(zhuǎn)移弧等離子體炬、輔助燃燒器、廢料供給系統(tǒng)、熔渣出口等部分組成.輔助燃燒器的作用是點(diǎn)燃廢料, 預(yù)熱爐溫(最初12 h 達(dá)到600 ℃).200 kW 的等離子體炬以30°角嵌入氣化爐, 熱效率能夠達(dá)到70%, 工作電壓和電流分別約為571 V 和293 A,爐內(nèi)的工作壓力保持在101 kPa, 氬氣作為載氣以500 L/min 的流速通入熱等離子體炬.通過輔助燃燒器點(diǎn)燃廢物并預(yù)熱熔爐, 使得爐內(nèi)的溫度保持在1400 ℃, 隨后在等離子體炬作用下廢物全部被熔化.另外, 爐內(nèi)的等離子流可在爐內(nèi)產(chǎn)生離心力,使氣化后的飛灰和未燃燒的廢物附著在熔爐壁上,防止排放到外部環(huán)境中.

圖6 集成爐示意圖[56]Fig.6.Schematic of the integrated furnace[56].

4.1.3 英國(guó)Advanced Plasma Power (APP)公司等離子體氣化技術(shù)

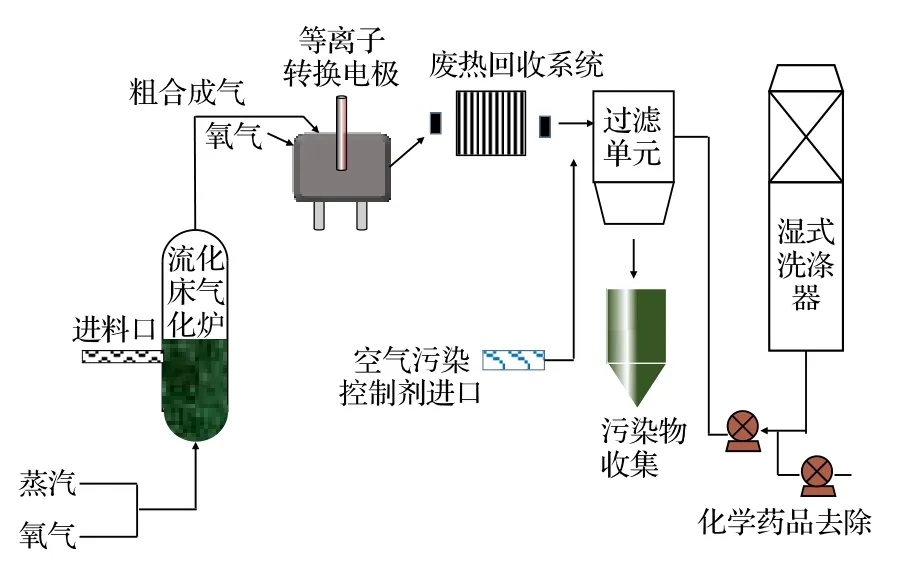

英國(guó)APP 公司在斯溫頓建有一個(gè)RDF 處理工廠, 日處理規(guī)模達(dá)到2.4 t, 該裝置采用兩級(jí)等離子體氣化技術(shù).來自氣化爐的粗合成氣通過耐火襯里的管道流向等離子轉(zhuǎn)換器.等離子轉(zhuǎn)換器呈圓柱形, 由焊接的鋼結(jié)構(gòu)和耐火材料構(gòu)成.石墨電極及電極密封組件位于頂部中央, 密封組件提供氣密性以防止氣體進(jìn)入或流出電極周圍.在氣化過程中,通過控制等離子弧的功率, 在石墨電極和礦渣池間(大約150—200 mm)形成穩(wěn)定的電弧, 以保持爐渣處于熔化狀態(tài), 并將出爐氣體的溫度維持在所需的溫度(通常為1050—1150 ℃).等離子轉(zhuǎn)換器可以使內(nèi)部合成氣進(jìn)行旋轉(zhuǎn), 使渣體快速掉落, 從而除去合成氣中的顆粒物.如圖7 所示, RDF 通過變速螺旋進(jìn)料器以100 kg/h 的速度添加到氣化爐中, 在高溫下RDF 轉(zhuǎn)化為粗合成氣.在等離子體轉(zhuǎn)換室中, l000 ℃的高溫能夠?qū)崿F(xiàn)粗合成氣的精煉, 氣化器中攜帶的灰粒和無機(jī)物在等離子轉(zhuǎn)換室內(nèi)沉降, 并在熔體內(nèi)吸收[57].在熱回收系統(tǒng)中, 經(jīng)過精煉的合成氣冷卻至200 ℃以下, 然后通過干式過濾器和濕式洗滌器去除殘留的顆粒物和酸性氣體污染物(主要是HCl 和H2S).

圖7 APP 公司等離子氣化工藝示意圖[57]Fig.7.Schematic diagram of APP company plasma gasification process[57].

該工藝能夠最大限度地實(shí)現(xiàn)焦油和揮發(fā)性有機(jī)化合物的消除, 使合成氣適用于燃?xì)廨啓C(jī)發(fā)電;另外, 在處理過程中, 碳的轉(zhuǎn)化效率達(dá)到97%, 能源的轉(zhuǎn)化率超過87%[58].

4.1.4 英國(guó)Tetronics 公司等離子體氣化技術(shù)

Tetronics 等離子體公司是一家由英國(guó)鋼鐵和煤炭研究委員會(huì)資助的等離子體技術(shù)供應(yīng)商, 對(duì)等離子技術(shù)的研究處于世界領(lǐng)先地位, 特別是其直流等離子體技術(shù)已用于眾多工業(yè)領(lǐng)域, 最成功的是對(duì)貴重金屬的回收.自1989 年以來, Tetronics 利用直流等離子熔煉技術(shù)每年從8000—23000 t 的不銹鋼粉塵中回收鎳、鉻、錳和鐵等金屬, 除此之外,利用該技術(shù)還每年從1000—3000 t 的汽車和工業(yè)催化劑中回收鉑族金屬.

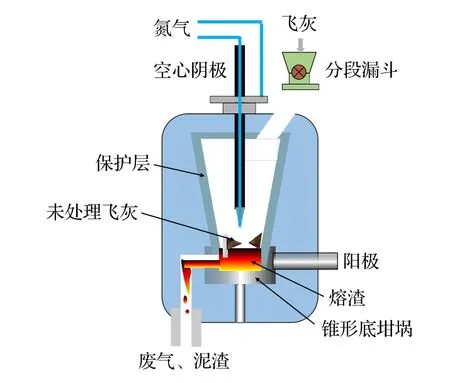

圖8 所示為該公司研制的直流等離子體處理飛灰的工藝流程圖[59].該等離子體系統(tǒng)由安裝在爐頂上的直流空心石墨陰極以及底部爐體組成, 氬氣注入到陰極中心, 在陰極和爐體陽極間產(chǎn)生穩(wěn)定的等離子弧, 使?fàn)t體中待處理物熔融氣化.處理過程中, 爐體的運(yùn)行功率保持在100 kW, 溫度維持在1600 ℃.

圖8 等離子玻璃化飛灰的示意圖[59]Fig.8.Schematic diagram of plasma vitrification fly ash[59].

Tetronics 公司研制的金屬回收裝置能夠?qū)崿F(xiàn)對(duì)多種粉狀廢料一起處理而無需壓塊, 反應(yīng)條件和爐溫的可變性使廢料轉(zhuǎn)化為爐渣和金屬產(chǎn)物, 從而最大程度地提高了廢物的回收價(jià)值, 并使次要廢物最小化, 實(shí)現(xiàn)了較低的空氣和水排放.

4.1.5 俄羅斯科學(xué)院電物理與電力研究所等離子氣化技術(shù)

在過去的20 年中, 俄羅斯科學(xué)院電物理與電力研究所在等離子氣化領(lǐng)域進(jìn)行了深入研究, 開發(fā)了多種工作時(shí)長(zhǎng)達(dá)數(shù)小時(shí)的交流等離子體炬.這些設(shè)備的功率在5—500 kW 之間, 熱效率達(dá)到90%—95%, 多應(yīng)用于塑料廢物、煤炭和木材的處理[60,61].

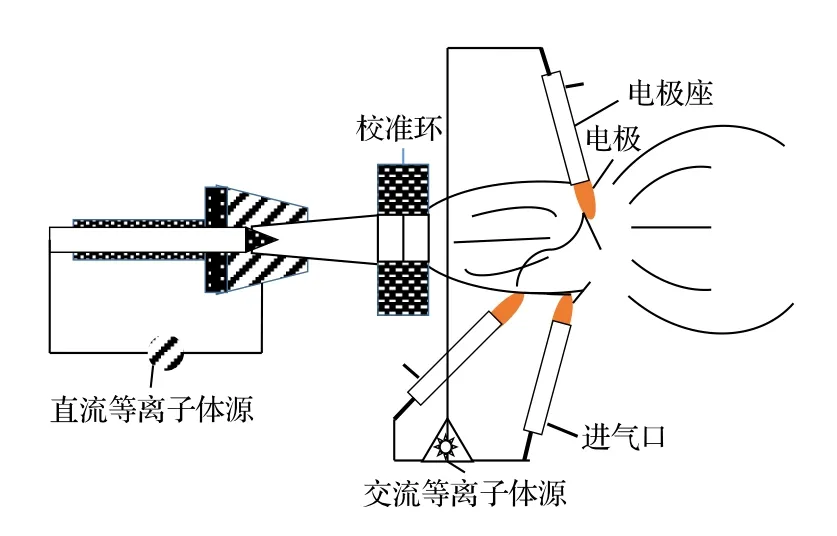

該裝置的主要部件是豎井式氣化爐, 氣化爐為圓柱形, 外殼直徑為1.6 m, 高度為4.2 m, 氣化爐內(nèi)徑為0.6 m, 采用下流氣化方式運(yùn)行, 并配備帶有棒狀電極的三相等離子體炬[62,63], 如圖9 所示,電極通常選用銅或鎢基材料制成, 底部有一個(gè)尖端幾何形狀, 選用高溫耐火材料(一般為純硅)作為電極注入氣體導(dǎo)管.該電源基于兩個(gè)串聯(lián)部件:1)輸入電壓為380 V 的感應(yīng)調(diào)節(jié)器, 輸出電壓在0—760 V 之間可調(diào); 2)輸出電壓在0—2000 V 范圍內(nèi)可調(diào)的第二變壓器, 最大電流為200 A, 通常使用移動(dòng)電極進(jìn)行等離子點(diǎn)火.廢料從頂部投入到豎井式氣化爐中, 在爐內(nèi)的低氧高溫環(huán)境下, 廢料氣化產(chǎn)生大量的合成氣體, 然后通過燃燒室燃燒處理, 燃燒生成的廢氣經(jīng)清潔系統(tǒng)去除顆粒物和酸性氣體后由煙囪排出.

圖9 三相交流等離子體炬示意圖[63]Fig.9.Scheme of the three-phase AC plasma torch[63].

三相交流等離子體炬的使用彌補(bǔ)了直流等離子體技術(shù)的一些關(guān)鍵缺陷, 能夠減輕由熱、機(jī)械甚至化學(xué)效應(yīng)所導(dǎo)致的電極腐蝕, 大大延長(zhǎng)了電極壽命; 與直流相比, 三相交流等離子體系統(tǒng)可以使用簡(jiǎn)易的變壓器運(yùn)行, 從而顯著降低成本支出.但該工藝在穩(wěn)定性和高效性方面仍需提高.

4.1.6 以色列環(huán)境能源公司等離子氣化技術(shù)

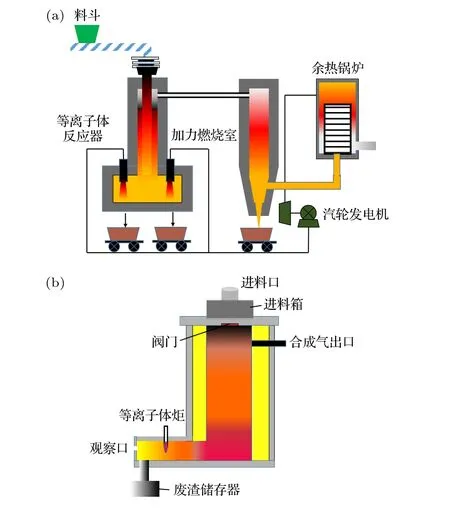

以色列環(huán)境能源公司于2007 年在以色列北部建造了一座中試規(guī)模的等離子氣化熔融(plasma gasification melting, PGM)工廠[64], 并配備了使之商業(yè)化運(yùn)作的相應(yīng)設(shè)備, 隨后該示范工廠進(jìn)行了長(zhǎng)期運(yùn)行以研究PGM 技術(shù)的工藝特性, 圖10(a)為PGM 的設(shè)備示意圖.城市固體廢物通過氣化爐上部的進(jìn)料系統(tǒng)添加到氣化爐內(nèi), 氣化產(chǎn)生的合成氣流入燃燒室中燃燒處理, 這個(gè)過程中產(chǎn)生的余熱可以通過汽輪機(jī)用于發(fā)電, 產(chǎn)生的電能不僅為等離子體炬和系統(tǒng)的其余部分提供電力, 還可以出售給外部用戶.煙氣中的飛灰和SOx分別通過洗滌蒸發(fā)器和反應(yīng)吸收器除去, 氣化后的固體殘?jiān)ㄟ^等離子體炬熔融, 并由收集器收集.

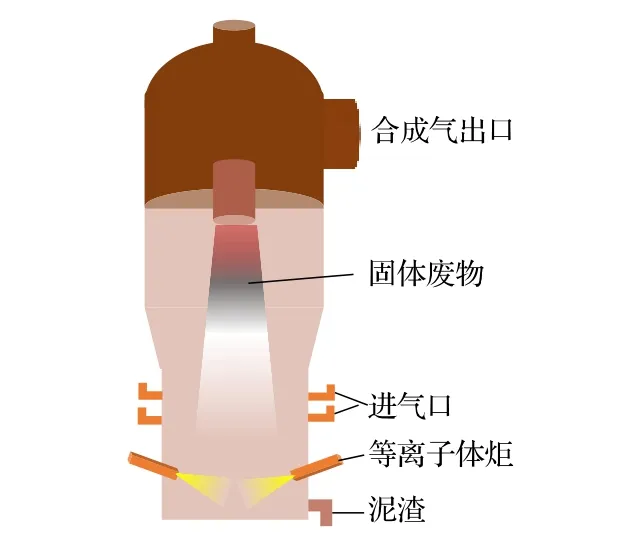

PGM 設(shè)備的核心是等離子體氣化爐[65], 是一種典型的固定床氣化反應(yīng)器.結(jié)構(gòu)如圖10(b)所示, 等離子體炬嵌入反應(yīng)器底部, 功率可由中央控制系統(tǒng)調(diào)節(jié).空氣和高溫蒸汽(1000 ℃)作為氣化劑, 通過噴嘴注入氣化爐中, 一部分空氣作為載氣通入等離子體炬中, 電弧在等離子體炬尖端的電極之間形成, 這樣流過電弧的空氣被電離, 形成高溫等離子體, 溫度可高達(dá)6000 ℃.

圖10 (a) PGM 設(shè)備示意圖; (b) PGM 氣化爐示意圖[64]Fig.10.(a) Schematic diagram of PGM equipment; (b) schematics of PGM gasifier[64].

PGM 技術(shù)相較于傳統(tǒng)氣化技術(shù)具有更高的能源轉(zhuǎn)化效率, 合成氣的最低熱值可達(dá)10 MJ/(N·m3),最大能源效率達(dá)58%.可使固體廢物的體積減少95%以上[66], 大多數(shù)重金屬被封裝在熔渣中, 冷卻后可作為建筑材料使用, 從而降低了污染物的排放.

以色列北部的示范工廠的運(yùn)行證實(shí), 該技術(shù)非常適合將醫(yī)療廢物轉(zhuǎn)化為高產(chǎn)率的合成氣和無害固體熔渣.該公司隨后與位于圣地亞哥的Envitech公司合作, 利用PGM 技術(shù)為不斷增長(zhǎng)的醫(yī)療廢物提供一個(gè)良好的處理方式, 而Envitech 公司的空氣污染控制系統(tǒng)用于廢氣的清潔處理, 從而實(shí)現(xiàn)廢氣的安全排放.

4.1.7 德國(guó)Bellwether 公司等離子體氣化技術(shù)

Bellwether 公司于2007 年在羅馬尼亞建立了一座處理規(guī)模為12 t/h 的等離子體廢物處理廠[50],主要用于城市生活廢物和工業(yè)廢物的處理, 可以實(shí)現(xiàn)80%—85%氣化效率, 氣化過程中產(chǎn)生的合成氣輸送至當(dāng)?shù)氐陌l(fā)電廠, 能夠替代28000 t 的煤炭, 大大緩解了當(dāng)?shù)氐哪茉次C(jī).Bellwether 公司隨后以該技術(shù)為依托, 在全球范圍內(nèi)積極推廣其等離子氣化技術(shù), 力求實(shí)現(xiàn)固體廢物處理的商業(yè)化應(yīng)用.

實(shí)驗(yàn)組學(xué)生內(nèi)科出科理論成績(jī),與對(duì)照組對(duì)比,差異不具有統(tǒng)計(jì)學(xué)意義(P>0.05)。實(shí)驗(yàn)組學(xué)生內(nèi)科病房表現(xiàn)和內(nèi)科出科技能考試成績(jī)與對(duì)照組對(duì)比,差異具有統(tǒng)計(jì)學(xué)意義(P<0.05),見表1。

Bellwether 公司使用氣化熔融與等離子重整工 藝(integrated multifuel gasification, IMG)相結(jié)合的方式對(duì)城市固體廢物進(jìn)行處理[67], 裝置主要由進(jìn)料系統(tǒng)、熱解干燥室、等離子反應(yīng)器、灰渣處理系統(tǒng)組成.廢料通過進(jìn)料系統(tǒng)添加到氣化爐中干燥熱解, 然后在高溫環(huán)境下氣化形成粗合成氣;隨后送入等離子反應(yīng)器, 在等離子弧下進(jìn)一步重整為精合成氣, 而二噁英和呋喃等有害物質(zhì)被等離子弧徹底分解, 最終形成高質(zhì)量、清潔的合成氣.經(jīng)重整后的合成氣體可直接用于發(fā)電, 無機(jī)廢物經(jīng)熔融后在處理器中急冷成固態(tài)渣體, 方便處理和回收.

IMG 氣化技術(shù)能夠提高氣化效率, 減少在氣化過程中所需能耗, 經(jīng)氣化熔融后, 二次重整工藝中所需的能耗減少, 通過能量循環(huán)再利用, 系統(tǒng)整體效率顯著提升, 總能量轉(zhuǎn)化效率達(dá)到80%, 且監(jiān)測(cè)到的污染排放也符合環(huán)保標(biāo)準(zhǔn).

4.1.8 法國(guó)Europlasma 公司等離子體氣化技術(shù)

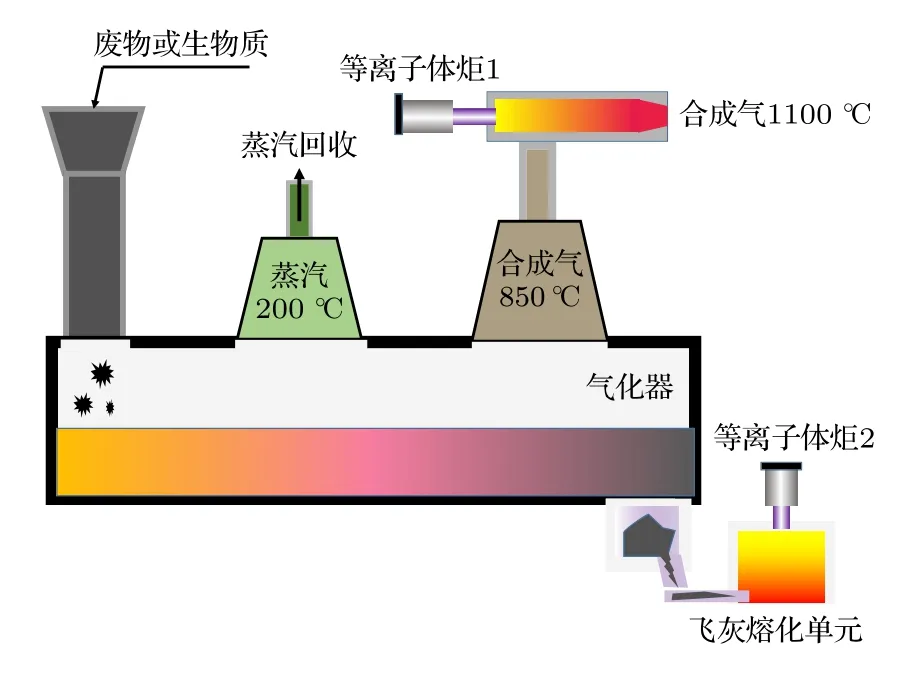

Europlasma 公司采用CHO-Power 多級(jí)氣化工藝在法國(guó)建造了一座示范性質(zhì)的等離子廢物處理裝置[68], 該工藝采用非轉(zhuǎn)移弧等離子體炬, 裝置的設(shè)計(jì)主要是為了處理工業(yè)廢料和生物質(zhì), 該工廠已于2015 年11 月達(dá)到運(yùn)行狀態(tài).

圖11 所示為氣化過程示意圖, 城市固體廢物在200 ℃下進(jìn)行干燥, 然后在650—950 ℃的溫度下轉(zhuǎn)化為合成氣, 其中涉及部分的廢物燃燒, 燃燒產(chǎn)生的熱量可以將廢物的有機(jī)部分轉(zhuǎn)化為所需的粗合成氣, 合成氣主要由CO, H2和H2O 組成,但也包含一定量的焦油和粉塵.粗合成氣隨后在等離子體炬1 的高溫(1100 ℃)處理下除去其中的雜質(zhì), 形成精煉的合成氣.廢物中的無機(jī)成分則從氣化器中排出, 通過飛灰熔化單元進(jìn)一步處理, 在等離子體炬2 的高溫作用下形成熔渣.

圖11 氣化過程示意圖[68]Fig.11.Schematic diagram of gasification process[68].

4.1.9 印度等離子體氣化技術(shù)

紅泥是鋁土礦在堿浸過程中產(chǎn)生的一種不溶性渣, 生產(chǎn)1 t 氧化鋁的同時(shí), 會(huì)產(chǎn)生大約1.0—1.5 t 紅泥, 目前印度產(chǎn)生近3106 t 紅泥, 紅泥處理面臨嚴(yán)重問題.印度礦產(chǎn)與技術(shù)研究所將等離子體技術(shù)用于紅泥廢物的處理[69], 該研究的目的是從紅泥廢料中生產(chǎn)生鐵.圖12 所示為直流轉(zhuǎn)移弧等離子體反應(yīng)器, 反應(yīng)器的爐膛使用氧化鋁材料隔熱, 并在上部開有排氣口.爐膛上設(shè)有出鐵口, 用于從爐體中排出金屬和爐渣.石墨電極以垂直方式放置, 石墨陽極固定于爐體底部.陽極和陰極的末端裝有水冷設(shè)施.爐膛上的石墨套管帶有陶瓷絕緣層, 避免電極短路.

圖12 直流等離子體反應(yīng)器示意圖[69]Fig.12.Schematic diagram of direct current plasma reactor[69].

從上面的研究進(jìn)展可以看出, 等離子氣化固體廢物的研究與應(yīng)用在國(guó)外取得了不錯(cuò)的進(jìn)展, 并且已從基礎(chǔ)研究階段逐漸地向產(chǎn)業(yè)化邁進(jìn), 氣化技術(shù)的發(fā)展已經(jīng)基本成熟, 多個(gè)主流公司正積極推進(jìn)著該項(xiàng)技術(shù)產(chǎn)業(yè)化應(yīng)用的快速發(fā)展.然而該技術(shù)的核心部分仍具有一定的壟斷性, 想要實(shí)現(xiàn)廣泛的應(yīng)用尚需時(shí)日.

4.2 國(guó)內(nèi)等離子體氣化技術(shù)

與國(guó)外長(zhǎng)期研究和應(yīng)用等離子氣化固體廢物的技術(shù)相比, 國(guó)內(nèi)在該領(lǐng)域的應(yīng)用研究相對(duì)較晚.國(guó)內(nèi)科研機(jī)構(gòu)進(jìn)行了等離子氣化固體廢物的基礎(chǔ)研究和相關(guān)示范裝置的技術(shù)積累, 并取得了一定的成果[70?72], 國(guó)內(nèi)還有一些能源公司也在積極研究和開發(fā)等離子體氣化技術(shù), 并形成中試規(guī)模的等離子體固體廢物處理裝置.

4.2.1 中國(guó)科學(xué)院力學(xué)研究所等離子氣化技術(shù)

從20 世紀(jì)90 年代開始, 中國(guó)科學(xué)院力學(xué)研究所便從事等離子氣化醫(yī)療廢物和城市生活垃圾的研究工作[67], 目前, 已建成了實(shí)驗(yàn)室規(guī)模的模擬醫(yī)療廢物的處理裝置, 之后又與企業(yè)合作建成了兩座危險(xiǎn)廢物的處理設(shè)備, 設(shè)備的處理量達(dá)到5—10 t/d.此外, 中國(guó)科學(xué)院力學(xué)所正在建設(shè)處理50 t/d 的城市生活垃圾示范裝置, 該過程包括垃圾預(yù)處理、等離子體氣化、氣體冷卻、脫酸除塵、發(fā)電.可見中國(guó)科學(xué)院力學(xué)所對(duì)城市生活垃圾等離子氣化技術(shù)進(jìn)行了有益的嘗試, 并形成了獨(dú)立自主的等離子體氣化技術(shù)和示范裝置.

4.2.2 中國(guó)科學(xué)院等離子體物理研究所等離子氣化技術(shù)

中國(guó)科學(xué)院等離子體物理研究所建成了一座熔爐式等離子爐并用于飛灰的處理[40].如圖13 所示, 爐體由進(jìn)料系統(tǒng)、石墨坩堝、石墨陰極、石墨陽極等部分組成.該裝置使用功率為100 kW 的直流弧等離子體炬, 等離子體氣體通過石墨陰極軸線上的通孔供給, 通過放電產(chǎn)生高溫等離子體, 隨后能量被轉(zhuǎn)移到爐體的陽極上熔融飛灰, 電弧產(chǎn)生的熱量和紫外線能將二噁英等有害物分解成小分子, 飛灰熔化后從熔爐中排出, 同時(shí)在重力作用下, 金屬沉入爐底, 并定期從爐中排出, 廢氣通過污染消除裝置進(jìn)行處理.在無任何添加劑下, 飛灰經(jīng)熱等離子體處理后轉(zhuǎn)變成顆粒狀熔渣, 體積減小為原始的1/3, 重量減小了2/3; 在等離子體爐缺氧高溫的環(huán)境下, 復(fù)雜的廢物被完全分解成簡(jiǎn)單的分子,有毒有害物質(zhì)在這個(gè)過程中被高溫徹底分解; 飛灰經(jīng)等離子體玻璃化后, 熔渣中的重金屬浸出值低于標(biāo)準(zhǔn)水平.

圖13 玻璃化爐的示意圖[40]Fig.13.Schematic diagram of vitrification furnace[40].

4.2.3 臺(tái)灣研究所等離子氣化技術(shù)

臺(tái)灣核能研究所于1993 年開始自行研發(fā)等離子體炬, 在突破這一關(guān)鍵技術(shù)后, 于1996 年開發(fā)了功率為100 kW 的非轉(zhuǎn)移弧等離子炬裝置[73].如圖14 所示, 反應(yīng)器進(jìn)行了特殊設(shè)計(jì), 能夠獲得最佳的溫度分布, 廢物通過坩堝覆蓋, 避免在處理過程中溢出或擴(kuò)散.該裝置使用氬氣作為等離子點(diǎn)火氣體, 處理過程中改用空氣作為工作氣體, 等離子體中心區(qū)的溫度可以達(dá)到10000 ℃, 電子密度達(dá)到6 × 1022/m3, 氣化爐中心區(qū)的高溫能夠?qū)⑨t(yī)療廢物轉(zhuǎn)變成玻璃態(tài)熔渣.浸出率分析結(jié)果表明, 熔渣基質(zhì)對(duì)含金屬相的封裝非常有效.臺(tái)灣原子能研究所采用熱等離子體熔融系統(tǒng)對(duì)飛灰無害化處理,灰渣在等離子焚化爐中玻璃化為無害的爐渣, 可用作建筑和裝飾材料, 消除了無處存放的問題[74].

圖14 等離子體玻璃化系統(tǒng)的示意圖[73]Fig.14.Schematic of the plasma vitrification system[73].

4.2.4 廣西環(huán)境保護(hù)科學(xué)研究院等離子體氣化技術(shù)

廣西環(huán)境保護(hù)科學(xué)研究院采用30 t/d 的低溫?zé)峤怦詈系入x子體工藝技術(shù)處理農(nóng)村生活垃圾[75].兩年的實(shí)際運(yùn)行效果表明, 低溫?zé)峤怦詈系入x子體處理技術(shù)可有效實(shí)現(xiàn)農(nóng)村生活垃圾的無害化與減量化, 設(shè)備每年可處理生活垃圾9900 t, 熱解碳化后廢渣產(chǎn)率為12%, 其中80%的廢渣可綜合利用;熱解爐內(nèi)溫度保持在650 ℃左右, 能有效抑制二噁英等有毒有害物質(zhì)的生成, 同時(shí), 煙氣凈化系統(tǒng)能有效控制煙氣中的二噁英, SO2, NOx顆粒物等主要污染物.

4.2.5 廣州能源研究所等離子體氣化技術(shù)

廣州能源研究所在等離子氣化廢物領(lǐng)域進(jìn)行了深入研究, 建成了100 kW 直流弧等離子體熱解氣化系統(tǒng).該裝置使用氮?dú)庾鳛楣ぷ鳉怏w對(duì)有機(jī)固體廢物和生物質(zhì)進(jìn)行氣化處理[76,77], 研究了不同廢物的氣化特性.另外, 為了研究等離子體對(duì)廢橡膠的熱解過程, 廣州能源研究所通過直流弧等離子體反應(yīng)器對(duì)廢橡膠熱解處理以生產(chǎn)氣體燃料和回收炭黑, 該研究對(duì)廢橡膠的資源化利用具有積極的意義[78].

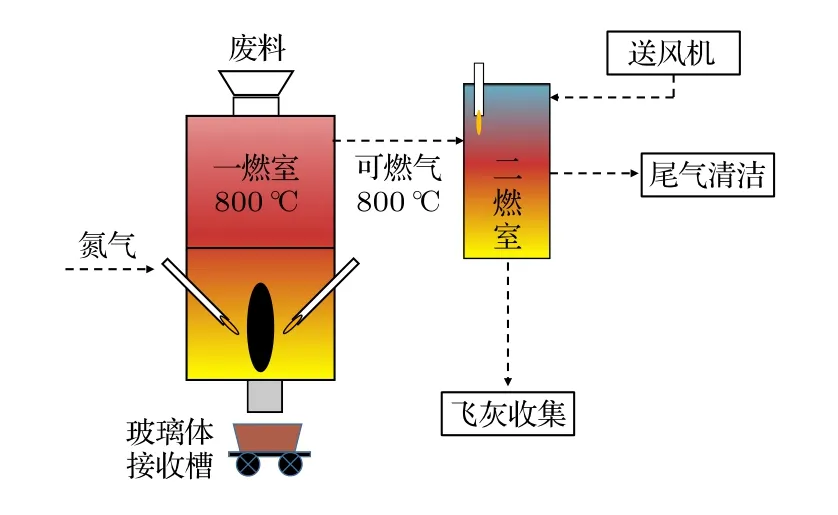

4.2.6 核工業(yè)西南物理研究院等離子體氣化技術(shù)

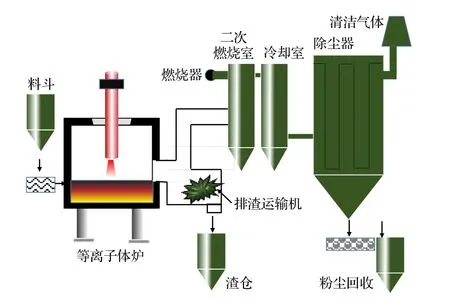

大體積和不穩(wěn)定的低放射性廢樹脂的處置為一大難題, 為了實(shí)現(xiàn)安全妥善處理, 核工業(yè)西南物理研究院研制了等離子體高溫焚燒實(shí)驗(yàn)裝置并用于低放射性廢樹脂的處理研究[79].流程如圖15 所示, 等離子體高溫焚燒系統(tǒng)主要包括廢物預(yù)處理、一燃室、二燃室、尾氣處理單元.其中一燃室安裝了3 套等離子體炬, 單炬最大功率為100 kW, 二燃室安裝了1 套等離子體炬, 單炬最大功率為50 kW,等離子體炬均采用直流非轉(zhuǎn)移弧方式, 使用氮?dú)庾鳛檩d氣.經(jīng)電弧放電后產(chǎn)生高溫等離子體, 在反應(yīng)器中形成1400 ℃的均勻高溫區(qū).在這個(gè)反應(yīng)區(qū)里, 高溫等離子體對(duì)廢物直接進(jìn)行高溫氣化處理,有機(jī)物質(zhì)被分解氣化, 生成可燃性氣體, 無機(jī)物熔化形成熔渣.放射性廢物處理結(jié)果表明: 等離子體技術(shù)可以實(shí)現(xiàn)低放射性廢樹脂減容和穩(wěn)定化的效果, 經(jīng)等離子體處理后, 樹脂中的有機(jī)成分和無機(jī)成分分別被高溫分解和熔融, 低放射性廢樹脂的減質(zhì)比達(dá)到13.95, 尾氣中氮氧化物質(zhì)量濃度為20—300 mg/m3, 二氧化硫質(zhì)量濃度為0—95 mg/m3,均低于國(guó)家排放標(biāo)準(zhǔn).浸出實(shí)驗(yàn)表明, 放射性核素被包容在玻璃體中, 固化體性能穩(wěn)定.

圖15 等離子體焚燒工藝流程圖[79]Fig.15.Process flow diagram of plasma incineration[79].

除此之外, 華中科技大學(xué)、清華大學(xué)以及中山大學(xué)等機(jī)構(gòu)對(duì)固體廢物的等離子氣化研究也取得了進(jìn)展[80?82].另外, 國(guó)內(nèi)還有一些能源公司也在積極研究自主的等離子氣化固體廢物技術(shù), 并形成中試規(guī)模的等離子體處理裝置.

由此可見, 國(guó)內(nèi)在等離子氣化廢物的研究方面對(duì)象較為單一, 主要致力于醫(yī)療廢物、飛灰和生物質(zhì)等固體廢物的研究, 對(duì)城市生活廢物和工業(yè)廢物的氣化研究仍然缺乏; 而且不同固體廢物在含水率和組成成分方面差異較大, 并且沒有加以分類, 因此, 需要根據(jù)廢物特性, 研究出適合國(guó)內(nèi)固體廢物處理的等離子氣化技術(shù).

5 等離子氣化廢物技術(shù)的優(yōu)勢(shì)及存在的問題和解決措施

5.1 等離子氣化廢物技術(shù)的優(yōu)勢(shì)

高效處理: 在等離子體的作用下, 可以提供極高的溫度條件, 高效轉(zhuǎn)化固體廢物為合成氣和無機(jī)熔渣.而傳統(tǒng)的焚燒工藝由于無法提供高溫條件,仍會(huì)有大量的未燃盡廢物存在.

環(huán)保、資源化處理: 焚燒處理工藝可以實(shí)現(xiàn)固體廢物的減量化, 但不可避免地會(huì)產(chǎn)生大量二噁英和呋喃等毒害物質(zhì).而在低氧高溫條件下, 等離子氣化工藝能夠?qū)⒋蠓肿佑袡C(jī)物徹底裂解成小分子物質(zhì), 這在很大程度上避免了有毒污染物的生成.另外, 在氣化處理的過程中, 氣化產(chǎn)生的可燃?xì)怏w可以通過燃?xì)廨啓C(jī)產(chǎn)生電力, 無機(jī)成分生成的熔渣可用于路基材料, 實(shí)現(xiàn)了廢物的無害化、資源化利用.

廣泛、靈活處理: 等離子氣化技術(shù)不僅可以處理復(fù)雜的城市固體廢物, 還可以對(duì)工業(yè)廢物和一些危險(xiǎn)廢物無害化處理, 如化工廢物、醫(yī)療廢物、飛灰等; 而且等離子氣化裝置采用自動(dòng)化工藝, 表現(xiàn)出良好的靈活性[83].

5.2 等離子氣化廢物技術(shù)應(yīng)用存在的問題和解決措施

等離子氣化技術(shù)在工藝設(shè)計(jì)、特殊材料、熱等離子源方面需要較大的成本, 使用過程中等離子源系統(tǒng)和一些組件的更換也需要一定的開支[84].由于等離子氣化工藝在技術(shù)和設(shè)備方面需要保持更先進(jìn)、更高效, 才能在固體廢物處理領(lǐng)域與傳統(tǒng)技術(shù)相競(jìng)爭(zhēng), 因此難以降低其初始成本, 但可以通過合理的資金運(yùn)用建立高效和功能性的等離子廢物處理設(shè)施.另外, 等離子氣化過程可以將固體廢物轉(zhuǎn)化為高附加值的產(chǎn)品, 如高純氫、合成氣和其他有價(jià)值的化合物[85,86], 這些可以補(bǔ)貼等離子氣化設(shè)施高昂的運(yùn)行成本.

等離子氣化是一個(gè)高能量密集型的過程, 這會(huì)消耗大量電力, 給電網(wǎng)帶來額外的容量負(fù)荷, 并增加運(yùn)營(yíng)成本.可以通過優(yōu)越的工藝設(shè)計(jì)來提高能量利用, 制定合理的工藝方案來處理能量密集型氣化并改善其經(jīng)濟(jì)性, 例如使用隔熱材料避免能量的損失; 也可以與其他工序結(jié)合, 產(chǎn)生附加產(chǎn)品或?qū)U熱進(jìn)行回收利用, 如將氣化過程與蒸汽輪機(jī)集成,用以回收額外的熱能; 將等離子氣化過程從批量處理模式轉(zhuǎn)換為連續(xù)處理, 縮短升溫和降溫時(shí)間、改善原料裝載和處理量, 從而大大降低對(duì)未來應(yīng)用的挑戰(zhàn).

等離子體氣化爐通常工作溫度范圍為1200—1700 ℃, 瞬間高溫對(duì)耐火材料性能提出了較高的要求, 且垃圾氣化后會(huì)產(chǎn)生大量水蒸氣, 會(huì)對(duì)上部爐襯耐火材料產(chǎn)生腐蝕.針對(duì)氣化爐的高溫環(huán)境,需要開發(fā)耐高溫和抗熱應(yīng)力損毀的耐火材料.而且等離子炬工作過程中存在著強(qiáng)烈的熱輻射, 這就需要研制抗溫度梯度和熱應(yīng)力的耐火材料, 另外, 水蒸氣對(duì)氣化爐的腐蝕也需要相應(yīng)的應(yīng)對(duì)措施.

等離子氣化技術(shù)的商業(yè)應(yīng)用需要相應(yīng)的配套設(shè)施的支持, 如廢料預(yù)處理系統(tǒng)、廢氣清潔設(shè)備等.這些問題通過將固體廢物制成RDF 來解決, 理想的等離子氣化裝置進(jìn)料是均質(zhì)的含有較高可燃成分的廢物, 而過多的金屬和玻璃渣土?xí)档蚏DF的熱值并可能引起一些操作問題.因此, 可以配備完善的廢料預(yù)處理裝置對(duì)廢物分揀優(yōu)化, 從而提高等離子氣化進(jìn)料的質(zhì)量, 改善其氣化工藝.

此外, 采用標(biāo)準(zhǔn)化的等離子廢物處理設(shè)施和生產(chǎn)工藝, 能夠使等離子體廢物處理更為經(jīng)濟(jì).因此,需要制定嚴(yán)格的工藝設(shè)計(jì)、工藝安全和操作標(biāo)準(zhǔn).各國(guó)政府還應(yīng)鼓勵(lì)等離子氣化廢物的研究和應(yīng)用,以應(yīng)對(duì)能源危機(jī)和不斷增加的固體廢物問題.

6 結(jié) 論

等離子氣化技術(shù)對(duì)固體廢物的處理廣泛, 包括城市廢物、危險(xiǎn)廢物和工業(yè)廢物, 氣化過程可以將碳基廢料轉(zhuǎn)化為合成氣和燃料, 這個(gè)過程中既解決了環(huán)境污染問題又緩解了能源緊張.

等離子氣化固體廢物處理技術(shù)在國(guó)外取得了不錯(cuò)的成果, 成熟的技術(shù)正在逐步形成并由實(shí)驗(yàn)室研究向產(chǎn)業(yè)化發(fā)展, 各個(gè)主流公司都在積極推動(dòng)該技術(shù)在全球的蓬勃發(fā)展.國(guó)內(nèi)等離子氣化技術(shù)也實(shí)現(xiàn)了中試規(guī)模的處理裝置, 并具有一定的產(chǎn)業(yè)化應(yīng)用.

等離子體氣化是一種可行的資源無害化廢物處理技術(shù), 但在應(yīng)用過程中也存在一些亟待解決的問題, 如成本高昂、能耗巨大、基礎(chǔ)研究缺乏等.這些問題可以通過處理工藝中獲得的高附加值的產(chǎn)品或與其他裝置結(jié)合提高能源利用率的方式得到解決.