PyC界面層厚度對三維針刺C/ZrC-SiC復合材料力學性能影響規律

楊曉輝 李克智 白龍騰 王 毅

(1 西北工業大學,西安 710072)

(2 西安航天動力研究所,西安 710010)

0 引言

C/SiC 復合材料因其優良的高溫強度保留率、斷裂韌性、良好的化學惰性、耐燒蝕及較低的熱膨脹等性能,被認為空天飛行器熱端部件(如鼻錐、火箭噴管、機翼前緣等)最有前途的備選材料[1-5]。然而,隨著空天飛行器飛行速度的持續增加(大于5Ma),要求這些組件在發射期間、返回或飛行過程中需要承受更高的溫度和更大的機械振動應力,部件局部溫度可能超過2 000 ℃,而C/SiC 復合材料SiC 基體在超過1 700 ℃以上會發生主動氧化反應[6]生成SiO,失去對碳纖維和基體的保護,導致其無法實現1 650 ℃以上長時間服役工作,故有必要不斷提高C/SiC 復合材料服役使用溫度,同時兼顧良好的力學特性。

目前,有關提高C/SiC 復合材料耐溫能力的主要方法有涂層制備[7-9]和基體改性[10-14]兩種。其中,基體改性技術因超高溫陶瓷分散均勻、良好的工藝性以及簡單易實現,成為提高C/SiC 復合材料耐溫能力的主要技術途徑;而在現有常見基體改性材料ZrC、ZrB2、HfC、HfB2幾種陶瓷中,ZrC 陶瓷憑借耐溫高、低成本、抗氧化等優勢,引起國內外研究學者廣泛關注[15-17]。但大多數改性ZrC 陶瓷均需要Zr 系化合物和C 經過高溫碳熱還原反應獲得,使得高溫熱處理會促使纖維和基體在界面處發生強烈的腐蝕反應,進而對碳纖維造成結構損傷[18],一定程度降低了改性C/SiC 復合材料力學性能。因此,十分有必要在保證C/ZrC-SiC 復合材料耐溫能力的同時,需進一步改善C/ZrC-SiC復合材料力學性能。

就改善C/ZrC-SiC 復合材料力學性能而言,國內外大多數學者主要從界面層厚度調控[19-23]和界面層成分設計[24-26]兩方面開展類似復合材料力學性能提升研究工作。其中,哈工大張幸紅等人[23]研究了熱解碳對Cf/ZrB2-SiC 復合材料斷裂韌性影響,發現有界面層復合材料斷裂韌性從(5.97±0.18)MPa?m1/2提高至(7.66 ± 0.24)MPa?m1/2;西工大李克智等人[24]采用化學氣相沉積和碳熱還原反應在碳纖維表面制備了PyC/SiC/TiC 復合界面層,發現制備后復合材料的彎曲強度達到(201.45 ± 5.27)MPa,提高41.7%。其中,相比界面層成分設計,界面層厚度控制工藝實現性更強,對復合材料本征力學性能(尤其常溫性能)影響更為明顯,但上述國內外大多數研究者僅開展了界面層厚度對復合材料彎曲強度或斷裂韌性影響規律研究,鮮有報道界面層厚度對C/ZrCSiC 復合材料彎曲強度與韌性指標共同影響規律研究,一定程度阻礙了C/ZrC-SiC 該新型復合材料在相關領域的應用及構件可靠性評價。

本文采用化學氣相沉積工藝制備了熱解碳(PyC)界面層,通過控制沉積時間制備了不同PyC 界面層厚度試樣,系統研究了PyC 界面層厚度對三維針刺C/ZrC-SiC 復合材料的彎曲、斷裂韌性影響規律,并對其作用機理進行簡要分析。

1 實驗

1.1 原材料

碳纖維預制體選擇為宜興飛舟高新技術有限公司生產的3D 針刺預制體。碳布:網胎比為75%∶25%,纖維體積分數為45 %,密度為0.42~0.45 g/cm3。聚碳硅烷(PCS):蘇州賽力菲陶纖有限公司,分子量為1 000~1 400 g/mol,軟化點為160~260 ℃,氧含量≯1.10 %,陶瓷產率55 %。聚碳鋯烷(PZC):中科院化學所,陶瓷產率35%。

1.2 材料制備

以甲烷為先驅體,采用化學氣相沉積工藝在3D針刺預制體碳纖維表面制備PyC 界面層,通過控制沉積時間(5、15、30、50 h),獲得4 組不同厚度PyC 界面層的試樣預制體,分別標記為S5、S15、S30、S50。

隨后,采用如圖1所示先驅體浸漬-裂解工藝(PIP)路線完成C/ZrC-SiC 復合材料制備,并按要求加工出45 mm×7 mm×3.5 mm(長×寬×高)彎曲性能測試試樣和40 mm×3 mm×6 mm(長×寬×高)斷裂韌性測試試樣。此外,為對比不同PyC 界面層厚度C/ZrC-SiC 復合材料與C/SiC 復合材料彎曲力學性能差異,采用如圖1所示工藝路線同時制備了C/SiC 復合材料。

圖1 C/ZrC-SiC和C/SiC復合材料制備工藝路線Fig.1 Preparation process route of C/ZrC-SiC and C/SiC composites

1.3 性能表征

參照《GB/T 6569—2006 精細陶瓷彎曲試驗方法》進行C/ZrC-SiC 復合材料和C/SiC 復合材料試樣三點彎曲性能測試,采用《GB/T 23806—2009 精細陶瓷斷裂韌性試驗方法-單邊預裂紋梁(SENB)法》進行C/ZrC-SiC 復合材料斷裂韌性測試工作。其中,三點彎曲性能測試跨距為35 mm,加載速率為0.5 mm/min,斷裂韌性測試跨距為24 mm,切口深度為3.0 mm,加載速率為0.05 mm/min。此外,采用掃描電 鏡(Scanning Electron Microscopy,SEM,JSM-6700F)觀察試樣截面、斷口和微觀形貌。

2 結果與討論

2.1 微觀結構

圖2 不同沉積時間獲得PyC界面層SEM照片Fig.2 SEM images of PyC interface layer fabricated by different deposition time

圖2為不同沉積時間PyC界面層涂層SEM 照片,可以發現,當沉積時間為5 h 時[圖2(a)],碳纖維表面出現顆粒狀PyC 狀態,符合典型PyC 熔滴沉積機理[27];而隨著沉積時間增加至15 h[圖2(b)],碳纖維表面PyC 厚度增加至0.5 μm;隨著沉積時間增加至30 h[圖2(c)],碳纖維表面PyC 厚度增加至1.5 μm,甚至部分碳纖維之間孔隙被PyC 涂層完全包裹;當沉積時間增加至50 h[圖2(d)],基本上所有碳纖維之間孔隙被PyC 界面層涂層完全包裹,甚至表現出一定程度的熱解碳基體特征。

以S5-C/ZrC-SiC 復合材料為例,觀察了本實驗制備獲得樣品橫截面,并進行了相應的EDS 分析,如圖3所示。從結果來看,S5-C/ZrC-SiC 復合材料在疊層復合材料中表現出碳布與針狀纖維短切氈交替疊層,符合三維針狀預制件典型結構[28]。如圖3(b)所示,基體中存在灰色相和亮相,根據EDS 分析,分別確定為ZrC和SiC[圖3(c)(d)]。與碳布區域相比,短切纖維氈區域ZrC-SiC 基體的ZrC 陶瓷(亮相)含量更高,因為短切纖維網區具有較多的微裂紋和內孔,有利于前驅體的浸漬過程,說明本試驗選擇的工藝路線能夠實現C/ZrC-SiC復合材料的制備。

為進一步對比,對4 組C/ZrC-SiC 復合材料復合材料碳布區域進行SEM 觀察(圖4),可以看出,其PyC 界面層微觀結構存在較大差異:S5-C/ZrC-SiC 復合材料[圖4(a)]碳布區域的碳纖維基本處于分離狀態,偶爾發現“纖維結合”現象,說明PyC 界面層厚度較小;而S15-C/ZrC-SiC 復合材料[圖4(b)]碳布區域處于分離狀態的碳纖維數量明顯減少,“纖維結合”現象正在加劇,并出現了“纖維束結合”現象,說明界面層厚度增加到一定程度后,開始填充纖維束之間孔隙;S30-C/ZrC-SiC 復合材料[圖4(c)]碳布區域表現出比S15-C/ZrC-SiC 復合材料更多的“纖維束結合”現象,說明PyC 界面層填充纖維束之間孔隙數量不斷增加;S50-C/ZrC-SiC 復合材料[圖4(d)],因PyC 界面層填充纖維束之間孔隙尺寸和數量均得到大幅提升,表現出十分明顯的“纖維束結合”現象,而上述現象基本符合圖2中碳纖維表面界面層SEM照片。

圖3 S5-C/ZrC-SiC復合材微觀結構SEM照片和EDS分析結果Fig.3 SEM and EDS analysis of microstructure of S5-C/ZrC SiC composites

圖4 C/ZrC-SiC復合材料試樣截面背散射電子圖像Fig.4 Backscattered electron images of the polished cross section for C/ZrC-SiC composites

2.2 彎曲性能

圖5為不同PyC 界面層厚度復合材料彎曲力學性能試驗結果。可以看出,隨著本試驗PyC 界面層厚度的增加,C/ZrC-SiC 復合材料[圖5(a)]彎曲強度和彎曲模量均表現出先增大而后降低的變化規律。其中,S5-C/ZrC-SiC 復合材料彎曲強度和彎曲模量最小,分別為(78.72±2.15)MPa 和(14.44±1.22)GPa,而S30-C/ZrC-SiC 復合材料彎曲強度和彎曲模量最大,分別為(171.11±9.06)MPa 和(17.56±0.51 GPa。分析認為這主要是由于S5-C/ZrC-SiC 復合材料PyC 界面厚度較薄,導致碳纖維易發生腐蝕,造成纖維承載能力下降,而隨著PyC 界面層厚度增加,PyC界面層能有效地防止纖維發生化學腐蝕[19],同時較厚界面能緩解纖維與ZrC-SiC 基體之間的熱膨脹失配,減少基體微裂紋,有助于提高S15-C/ZrC-SiC和S30-C/ZrC-SiC 復合材料的彎曲強度。而當S50-C/ZrC-SiC 復合材料PyC 界面層厚度繼續增加時,碳纖維與ZrC-SiC 基體嚙合強度將逐漸降低,導致PyC界面抗滑移性能降低[29],引發S50-C/ZrC-SiC 復合材料斷彎曲強度出現下降。

圖5 不同界面層厚度復合材料彎曲強度和彎曲模量Fig.5 Flexural strength and modulus of composites with different interface thickness

對比C/SiC 復合材料彎曲強度和彎曲模量[圖5(b)],發現同種界面層厚度C/SiC 復合材料彎曲力學性能均明顯高于C/ZrC-SiC 復合材料,這基本符合相關文獻報道結果。經計算,可得S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC、S50-C/ZrC-SiC 復合材料彎曲強度和彎曲模量分別比C/SiC 復合材料下降20.73%和57.98%、30.13%和53.98%、36.10%和51.48 %以及50.26 %和46.66 %,說明隨著PyC 界面層增厚,C/ZrC-SiC復合材料彎曲強度降低幅度不斷增大,而C/ZrC-SiC彎曲模量降低幅度卻不斷減小。

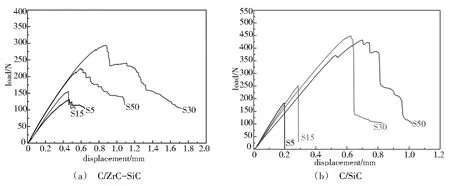

圖6為不同界面層厚度復合材料的載荷-位移曲線。可見,隨PyC界面層厚度增加,C/ZrC-SiC復合材料和C/SiC 復合材料在最大載荷下降過程均表現出更為平緩(存在鋸齒狀下降模式),說明隨著PyC 界面層增厚,C/ZrC-SiC 和C/SiC 復合材料均存在從“脆性”向“假塑性”斷裂模式轉變的趨勢。此外,相比于C/SiC 復合材料,C/ZrC-SiC 復合材料鋸齒狀下降模式更為明顯,說明其具有更好的“假塑性”斷裂特征。

圖6 不同界面層厚度復合材料試樣典型載荷-位移曲線Fig.6 Typical load displacement curves of composite specimens with different interface thickness

圖7為同界面層厚度C/ZrC-SiC復合材料彎曲試樣斷口SEM 照片。可見,S5-C/ZrC-SiC 復合材料試樣斷口纖維束拔出數量較少,且拔出長度較短,說明纖維承載能力較差,主要由于PyC 界面層厚度較小,導致基體與纖維之間的界面結合較強,使得纖維無法有效發揮承載作用;而S15-C/ZrC-SiC 復合材料試樣斷口纖維束拔出數量仍然較少,但纖維拔出長度得到一定程度增加,這源于PyC 界面層厚度增加,進一步弱化了基體與纖維之間的結合強度;就S30-C/ZrC-SiC 復合材料而言,其斷口纖維束拔出數量明顯增多,說明基體與界面之間的結合強度合適,纖維能夠充分發揮承載作用;隨著PyC 界面層厚度繼續增加,S50-C/ZrC-SiC 復合材料彎曲試樣斷口纖維束拔出數量和長度均有明顯減小的趨勢,這主要由于PyC界面層過厚,基體與纖維之間結合強度過小,使得纖維承載能力下降,且因PyC 界面層含量的提高,材料內部ZrC-SiC 基體含量勢必下降,進一步削弱了材料總體承載能力,最終使得材料強度降低。

圖7 不同界面層厚度C/ZrC-SiC復合材料彎曲試樣斷口SEM照片Fig.7 SEM micrographs of the fracture surfaces in the C/ZrC-SiC composites with different interface thickness

2.3 斷裂韌性

圖8為4 組C/ZrC-SiC 復合材料復合材料斷裂韌性(KIC)測試結果。結果表明,隨著PyC 界面層厚度的增加,KIC表現出先增大后減小的變化規律。

圖8 不同界面層厚度C/ZrC-SiC復合材料的斷裂韌性Fig.8 Fracture toughness of C/ZrC-SiC composites with different interface thickness

其中,S30-C/ZrC-SiC 復合材料的KIC最大(22.99±1.71) MPa?m1/2,分別比 S5-C/ZrC-SiC[(9.91±0.94)MPa?m1/2]、S15-C/ZrC-SiC[(11.86±1.55)MPa?m1/2]和S50-C/ZrC-SiC 復合材料[(9.57±1.26)MPa?m1/2]提高約132%、94%和140%。試驗表明,本實驗獲得C/ZrC-SiC 復合材料對裂紋較為不敏感,不會發生災難性損傷,但僅采用KIC指標表征材料斷裂韌性具有一定局限性。因此,為進一步準確表征斷裂韌性特征,參照文獻[30]計算了斷裂功(γWOF),主要通過斷裂表面能U和斷裂試樣表面面積A獲得。其中,U可通過積分載荷-時間曲線最大載荷下降10%所包裹的面積獲得。

圖9(a)為4 組C/ZrC-SiC 復合材料在斷裂韌性測試過程中典型載荷-時間曲線。可以發現,均壓縮至0.6~1.5 mm 范圍內出現載荷平臺,分析認為主要由于試樣因表面致密性較差,使得材料表面在斷裂韌性測試初期會發生材料壓縮變形,進而導致試樣載荷作用力保持不變。圖9(b)為計算得到C/ZrCSiC 復合材料的γWOF。可以發現γWOF變化趨勢與KIC基本一致,即S30-C/ZrC-SiC 復合材料γWOF最高為[(2 884.08±179.58)J/m2],其次是S15-C/ZrC-SiC復合材料[(2 047.35±172.31)J/m2]和S5-C/ZrC-SiC復合材料[(1 438.78±107.25)J/m2],S50-C/ZrC-SiC 復合材料的最小[(1 097.55±121.11)J/m2]。

為進一步明確4組復合材料斷裂行為,采用SEM顯微電鏡觀察4 組斷裂韌性試樣的裂紋擴展路徑特征(圖10)。

圖9 不同界面層厚度C/ZrC-SiC復合材料斷裂性能Fig.9 Fracture behaviors of C/ZrC-SiC composites with different interface thickness

圖10 C/ZrC-SiC復合材料斷裂韌性試樣表面裂紋擴展形貌Fig.10 Crack propagation path on the surface of C/ZrC-SiC composites after SENB test

從圖10(a)可以看出,S5-C/ZrC-SiC 復合材料斷裂韌性試樣表面存在大量微裂紋,但裂紋基本沿直線方向擴展,同時在缺口底部可檢測到“裂紋分枝”現象[圖10(b)]。隨著PyC 界面層厚度的增加,S15-C/ZrC-SiC 復合材料斷裂韌性試樣表面裂紋寬度變大[圖10(d)],并出現更明顯的“裂紋偏轉”現象[圖10(e)]。而對于S30-C/ZrC-SiC 復合材料,其表面可清晰地觀察到一些“裂紋分枝”現象[圖10(g)],并可檢測到更嚴重的“裂紋偏轉”[圖10(h)],同時在缺口底部出現“纖維橋接”現象,有利于提高C/ZrC-SiC 復合材料的斷裂性能。然而,隨著PyC 界面厚度不斷增加,S50-C/ZrC-SiC 復合材料裂紋數量明顯減少,裂紋寬度明顯減小。同時,還觀察到“纖維拔出”現象,但幾乎沒有“纖維橋接”現象。

此外,還發現SENB 測試完成后,S5,S15,S30 和S50-C/ZrC-SiC 復合材料斷裂韌性試樣上缺口寬度存在顯著差異[圖10(c)(f)(i)(l)],即具有最佳斷裂性能的S30-C/ZrC-SiC 復合材料上缺口寬度最大,接近1.0 mm,大于其他任何試樣。

3 結論

(1)隨著沉積時間從5 h 增加至50 h,針刺預制體碳纖維表面PyC 界面層從顆粒狀結構轉化為厚度不斷增加的熱解碳界面層,同時C/ZrC-SiC 復合材料碳布區域纖維與界面結合方式存在“纖維分離”到“纖維粘接”乃至“纖維束粘接”的演變。

(2)隨著PyC界面層厚度的增加,C/ZrC-SiC復合材料彎曲力學強度和彎曲模量均表現出先增大而后降低的變化規律。其中,S5-C/ZrC-SiC 復合材料彎曲強度和彎曲模量最小,分別為(78.72±2.15)MPa和(14.44±1.22)GPa,而S30-C/ZrC-SiC 復合材料彎曲強度和彎曲模量最大,分別為(171.11±9.06)MPa和(17.56±0.51)GPa。

(3)隨PyC界面層厚度增加,C/ZrC-SiC 復合材料斷裂韌性(KIC)和斷裂功(γWOF)均表現出先增大后降低的規律。其中,S30-C/ZrC-SiC 復合材料KIC和γWO最高,分別為(22.99±1.71)MPa?m1/2和(2 884.08±179.58)J/m2,S50-C/ZrC-SiC 復合材料的KIC和γWO最低,分別為(9.57±1.26)MPa?m1/2和(1 097.55±121.11)J/m2。這主要是由于S30-C/ZrC-SiC 復合材料在斷裂過程中存在較多的“纖維橋連”、“裂紋偏轉”和“裂紋分枝”現象,有利于消耗斷裂能,最終提高材料斷裂性能。