發動機曲軸油封位壓傷問題分析及改進技術

上汽通用五菱汽車股份有限公司 廣西柳州 545006

油封的密封機理為油封的密封唇口與旋轉表面之間直接接觸,形成了一個寬度為0.1~0.2mm的窄環帶,這就是密封界面。在預加載荷的作用下(通常為彈簧),油封與軸之間一般有1N/mm2左右的平均徑向接觸壓力,當潤滑油壓力低于該壓力值的情況下,油封阻止其向外界泄漏。因此,如果旋轉表面存在壓傷等缺陷時,將會造成油封密封性能變差,從而導致油封漏油。

在發動機制造現場,曲軸下線目檢工序頻繁出現油封位有壓傷的情況,經分析曲軸油封位壓傷頻數為7,占問題總數的50%,成為質量站首要問題,嚴重影響了一次下線合格率。

現狀調查

1.油封位壓傷嚴重度

挑選油封位壓傷最嚴重的曲軸,測量其壓傷深度約0.05~0.07mm,通過拋光機返修仍無法消除壓傷。PFMEA評估曲軸位油封壓傷裝配后將會導致曲軸油封漏油,影響發動機的耐久性,PFMEA嚴重度為7,一旦流出將引起用戶對產品的抱怨。

2.壓傷發生頻度

通過統計分析2019年1~12月下線曲軸油封位壓傷數據,其中2019年10月油封位壓傷導致報廢高達12件之多,而每月平均產生5件油封位壓傷。

3.當前檢測方法

當前制造現場對曲軸油封位壓傷的檢測方法僅是下線時員工對油封位外圓進行100%目視檢查,該檢測方法存在缺陷流出風險。

原因分析

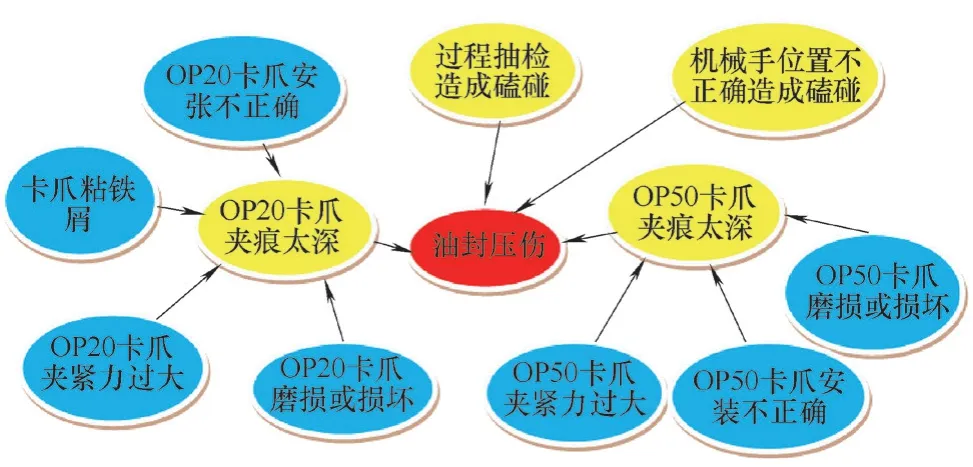

通過關聯圖分析(見圖1),所有末端因素皆為曲軸油封位壓傷問題發生的可能原因,歸結如下。

1)過程抽檢造成油封位磕碰傷。

2)機械手位置不正確造成油封位磕碰傷。

3)OP20、OP50卡爪夾緊力過大。

圖1 關聯圖分析

4)OP20、OP50卡爪磨損或損壞。

5)OP20、OP50卡爪安裝不正確。

6)OP20卡爪粘鐵屑。

要因確認

1.過程抽檢造成油封位磕碰傷

如果在過程抽檢中操作不當,容易造成曲軸油封位磕碰傷,因此要求員工抽檢操作過程中嚴格按照SOS/JES操作,避免對油封位造成磕碰傷。通過跟蹤驗證下線情況,仍存在曲軸油封位壓傷問題。

2.機械手位置不正確造成油封位磕碰傷

如果機械手位置不正確,容易造成曲軸油封位撞到支架上,引起油封位磕碰傷。機械手原點位置有PM檢查要求,周期為180天,查看PM檢查記錄表,未發現機械手原點偏移的記錄。同時檢查全線機械手上下料位置,均無發現異常情況。

3.卡爪夾緊力過大

測量OP20、OP50卡爪夾緊力在5MPa左右,懷疑夾緊壓力過大。嘗試降低夾緊力至4MPa,驗證時出現“卡爪未正確夾緊報警”,無法降低夾緊力驗證。測量正常夾緊時的曲軸油封位外圓夾痕深度為0.08~0.12mm,跟蹤至完成OP80磨床加工(磨床總單邊磨削量為0.3mm),夾痕能完全消除。

4.卡爪磨損或損壞

卡爪更換周期為24個月,檢查當前機床卡爪已使用10個月,查看卡爪工作面均未出現異常磨損或損壞。

5.卡爪安裝不正確

OP20、OP50卡爪的安裝有PM的檢查要求,周期為30天,查看PM檢查記錄表,未發現卡爪安裝不正確的記錄。同時檢查卡爪安裝無異常,相關緊固螺栓無松動的現象。

6.卡爪粘鐵屑

懷疑卡爪粘鐵屑,導致曲軸油封位外圓卡爪夾緊時,夾痕過深,后工序無法完全消除。檢測卡爪有磁性,磁性達8~10Gs(1Gs=10-4T),放置鐵屑驗證,鐵屑能吸附在卡爪的工作面上,而且使用機床吹氣也無法有效清除鐵屑。同時查看有嚴重壓痕的曲軸,其壓痕處有鐵屑殘留的痕跡。

綜上所述,造成曲軸油封位壓傷的根本原因是OP20卡爪有磁性導致卡爪粘鐵屑,從而當卡爪夾緊油封位外圓時就會在外圓上留下深深的夾痕,后工序沒法完全消除,導致下線出現曲軸油封位有壓傷的問題。

改進方案

1.擬定對策

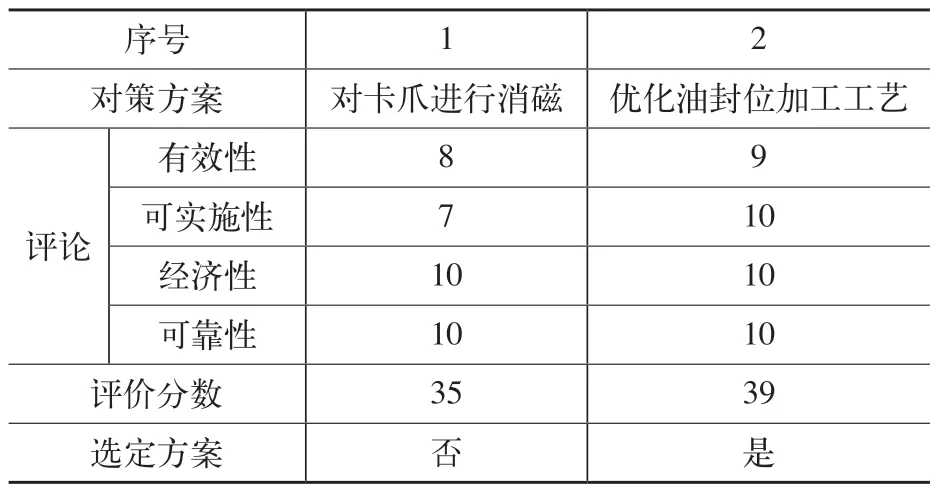

針對卡爪帶磁性導致卡爪粘鐵屑問題擬定兩個對策方案,見表1。

表1 對策方案評估

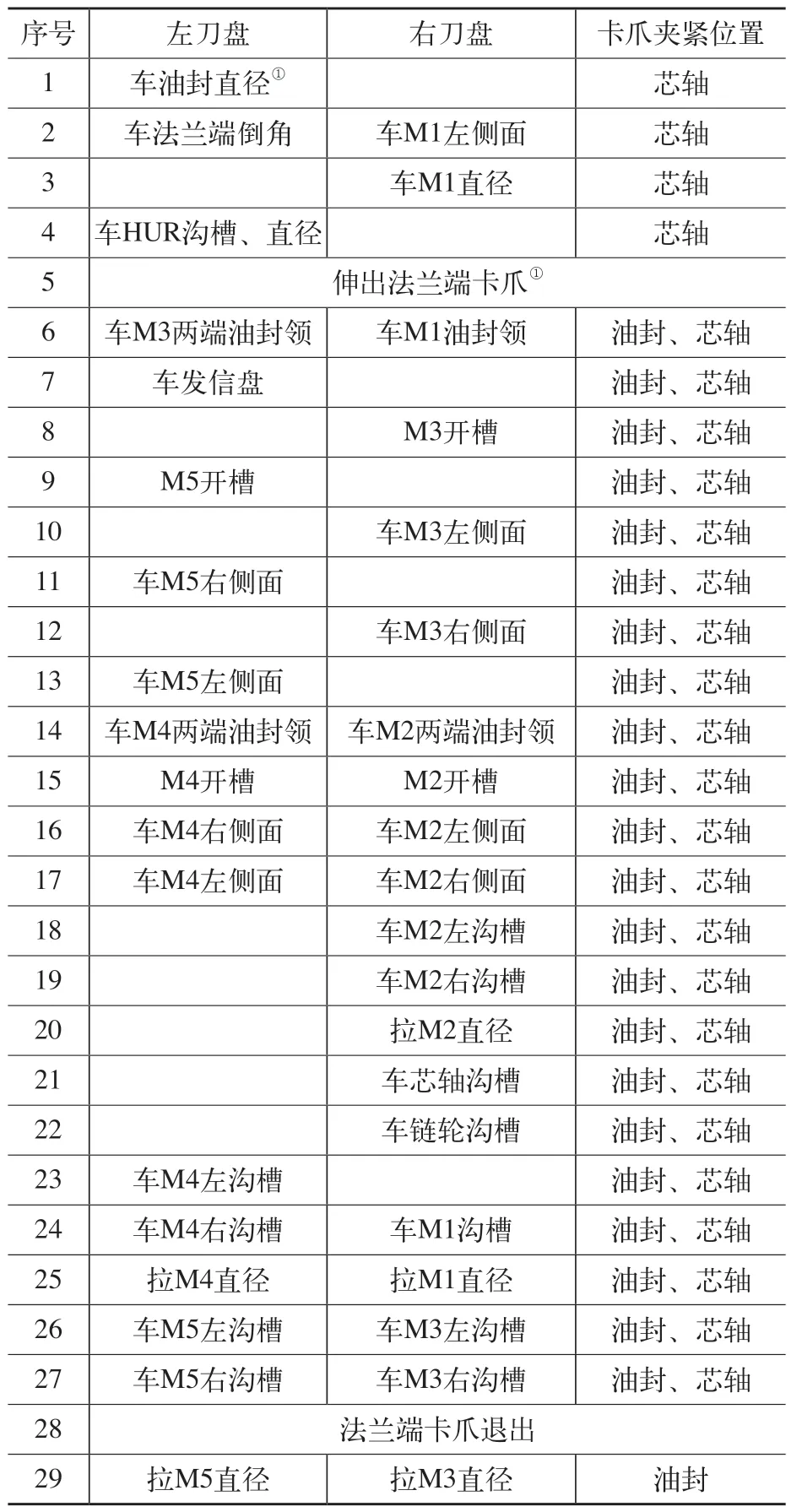

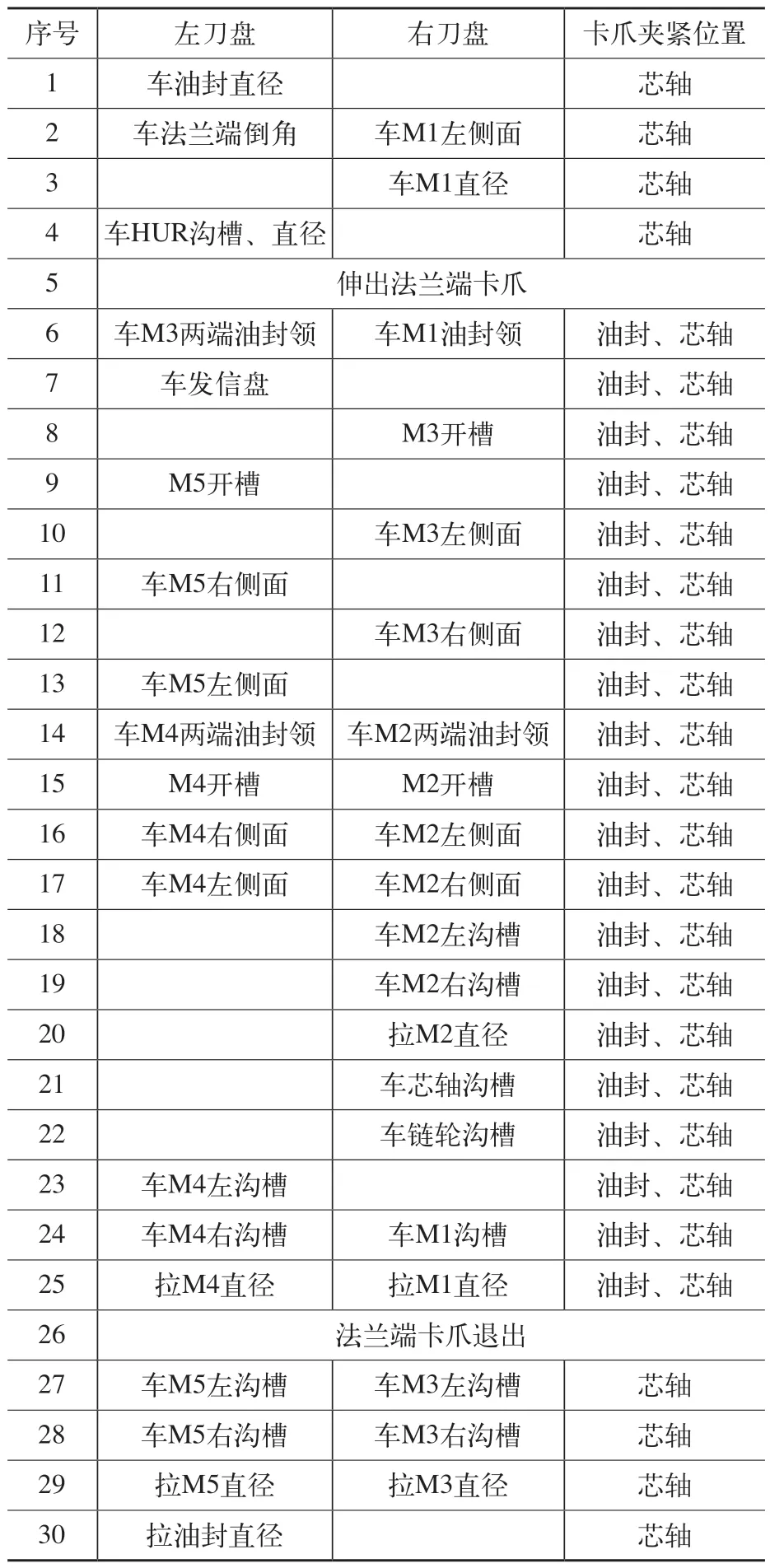

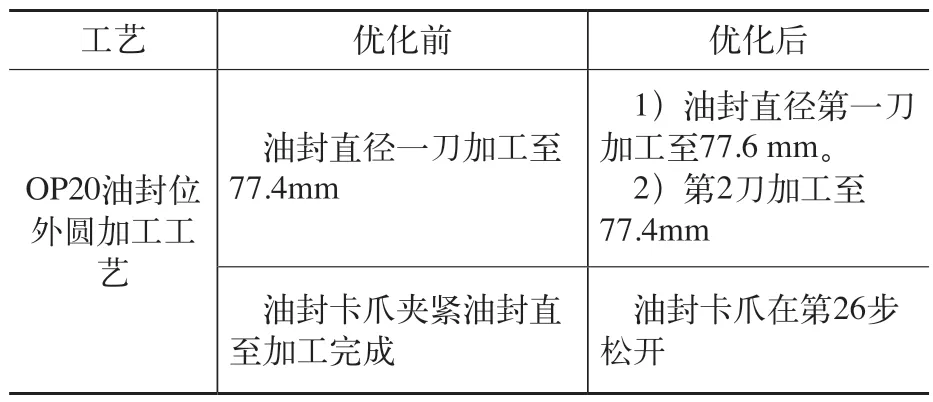

方案1可實施性較低,因為卡爪帶磁性,磁場方向無法確定,目前無法進行有效消磁;方案2優勢明顯,因此確認采用方案2。優化曲軸油封位外圓加工工藝,將外圓加工由一刀切改為兩刀切(優化前后工藝分析見表2、表3)。

2.改進建議

綜上所述,發動機制造過程中由于卡爪粘鐵屑造成曲軸油封位外圓留下深深的夾痕的問題,建議從以下幾方面進行改進(見表4),以避免油封位壓傷問題的再次發生。

表2 優化前工藝分析

3.效果驗證

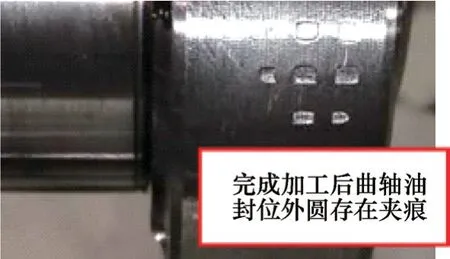

改善前,完成加工后曲軸油封位外圓存在夾痕如圖2所示。

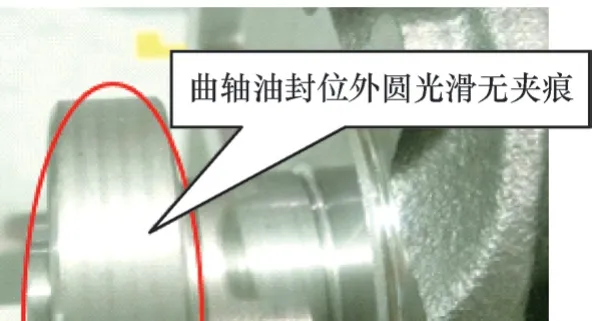

改善后,通過優化曲軸油封位外圓的加工工藝,消除曲軸油封位外圓夾痕問題。經過MCR驗證,檢查曲軸油封位外圓無夾痕產生(見圖3),連續統計3個月下線數據,已無油封壓傷問題產生,達到了預期的改進效果。

表3 優化后加工工藝

表4 優化對策實施

圖2 改善前油封位外圓

圖3 改善后油封位外圓

結語

通過對制造現場的發動機曲軸油封位壓傷問題分析,得出造成曲軸油封位壓傷缺陷的原因,并提出了相應的改進方案,有效地消除了油封位壓傷導致的油封漏油的潛在影響。這樣既提高了發動機的壽命以及用戶對產品的滿意度,又為后續發動機的制造過程設計起到了一定的建設性意義。