基于GT- Power 的設備故障模擬及分析

李方玉 汪 翔 趙 舉 張佳妮 胡以懷

(1、上海市質量監督檢驗技術研究院,上海200072 2、上海海事大學商船學院,上海201306)

憑借其良好的動力性、低油耗以及高效率等特點,二沖程低速柴油機廣泛運用于船舶[1]。船用柴油機在工作過程中,由于受到海況、維護管理、負荷等外部條件以及設計、材料、制造安裝等內在因素的影響,船用發動機零部件的配合精度、幾何形狀、尺寸精度、表面質量以及相互位置等逐漸發生變化,柴油機的使用性能和技術狀態不斷降低,最終將導致故障的發生[2]。故障一旦發生,不僅會造成柴油機自身性能的降低,導致整個船舶推進系統性能下降,甚至造成重大安全事故,導致人員傷亡。為此,世界各國均高度重視船用柴油機運行狀態的監測及故障診斷,以提高船舶安全性、可靠性以及經濟效益[3]。目前,人們對于船用柴油機故障的認識主要來自于試驗和專家經驗的積累,以試驗的方式對柴油機故障進行研究不僅費時費力,而且具有破壞性,難以大量進行,此外專家經驗往往也存在一定的局限性。

隨著計算機技術以及數值計算方法的快速發展,數值模擬技術運用到柴油機的設計、制造、運行以及故障模擬與分析等方面,對于優化發動機設計參數、縮短設計周期、降低試驗成本以及故障的預防、診斷與排除起到了重要作用[4]。本文運用發動機專業仿真軟件GT-Power 對大型二沖程柴油機整機工作過程進行模擬計算,通過修改柴油機正常工況下發動機模型的相應輸入參數,對柴油機的各種性能故障進行模擬,得出各個故障下缸內壓力(溫度)、排氣溫度(壓力)的變化情況,為大型船用柴油機故障診斷與排除提供參考依據。

1 柴油機工作過程數值計算模型

1.1 基本方程

柴油機工作過程中缸內工質狀態可由溫度T、質量m、壓力P 三個物理參數來表示,并遵循能量守恒方程、質量守恒方程和理想氣體狀態方程。

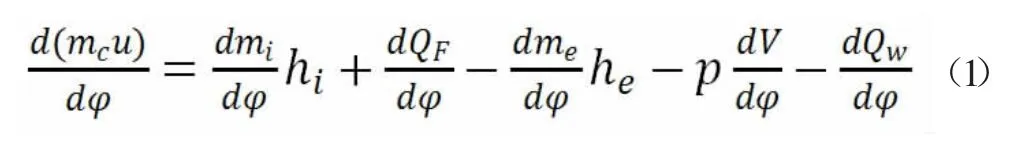

由熱力學第一定律可知,氣缸內工質內能變化等于燃料燃燒釋放熱量、進氣帶入氣缸熱量、排氣帶走熱量、氣缸與外界交換熱量以及活塞對外做功,據此可得氣缸內能量守恒方程為:

式中:mc為缸內工質質量,mi為進入缸內空氣質量,me為流出氣缸氣體質量,u 為缸內工質比內能,hi為進氣閥處工質比焓,QF為燃料燃燒釋放熱量,he為排氣閥處工質比焓,P 為缸內工質壓力,v 為氣缸工作容積,Qw為工質與各壁面交換熱量,φ為曲軸轉角。

忽略柴油機氣缸泄漏,缸內工質滿足以下質量守恒方程:

式中:mf為燃料質量。

假設缸內工質為理想氣體,滿足理想氣體狀態方程:

式中:R 為氣體常數,T 為缸內工質溫度。

1.2 柴油機模型搭建及驗證

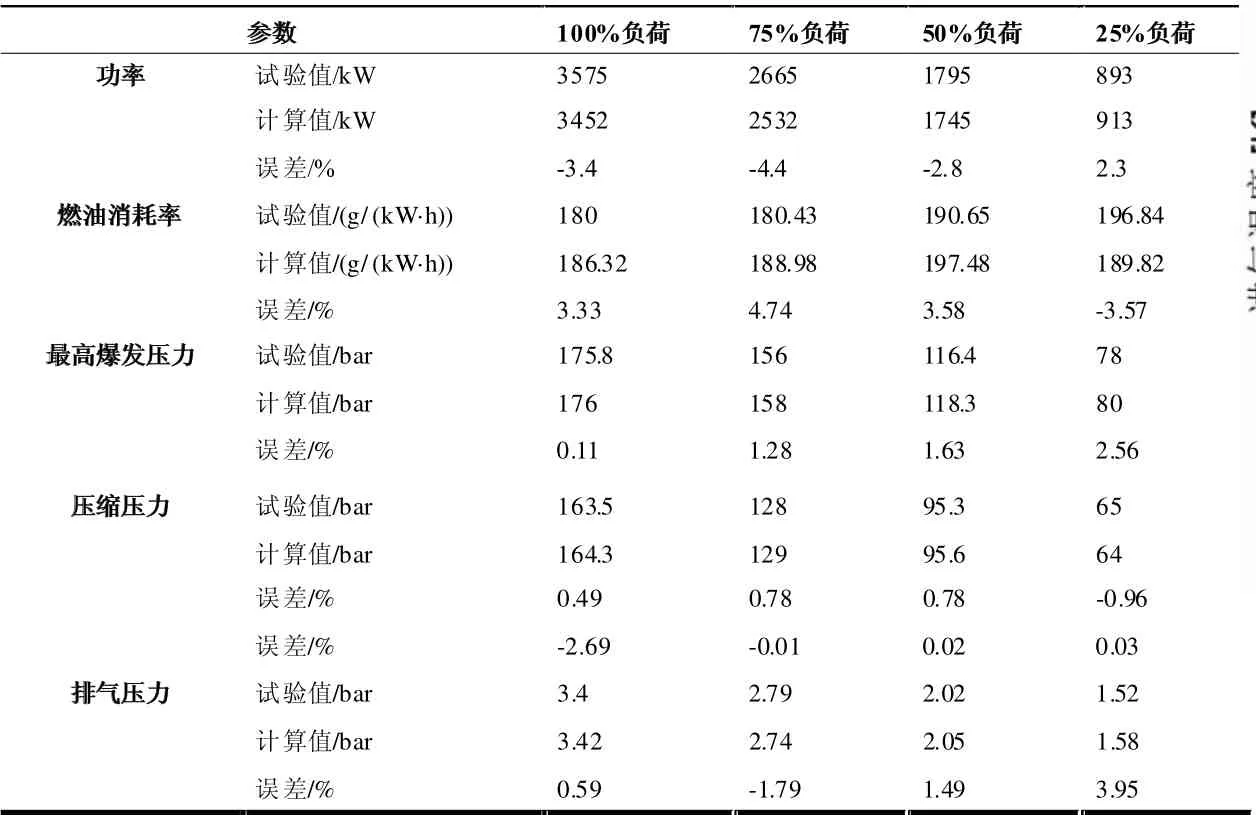

以船用二沖程電控柴油機MAN 6S35 ME-B9 為研究對象,該柴油機增壓中冷進氣,發火順序為1-5-3-4-2-6,額定功率為3570kW,額定轉速為142r/min,缸徑/行程:350mm/1550mm,噴油時刻:上止點后2-4°曲軸轉角。采用GT-Power 軟件搭建其整機工作過程一維仿真計算模型,依據柴油機實機參數在GT-Power軟件中建立其一維仿真模型,其中,燃燒采用軟件自帶的預測燃燒模型EngCylCombDIJet,燃燒樣板采用diesel2-coombust,熱量傳遞模型采用woschni,噴油器模型選擇InjProfileConn,柴油機摩擦損失采用Chen-Flynn 關系式計算。為保證柴油機模型的準確性,利用采集到的原機試驗數據,在25%、50%、75%、100%負荷下對模型進行校核,通過對模型參數的不斷調整、運行計算以及結果分析,得出各工況下柴油機主要參數的計算結果,并將之與試驗數據對比,如表1 所示。可見,各工況下柴油機模擬計算與試驗測得的主要熱工參數值相差較小,為后續柴油機故障模擬及燃燒狀況分析奠定了基礎。

2 故障參數設置

文章以進氣壓力1.02bar、進氣溫度301K、柴油機轉速129r/min、單杠循環噴油量10.58g 為基礎條件進行柴油機故障研究。柴油機故障類型及故障參數設置[5]如表2 所示,其中單缸噴油過早或過晚故障設置1 號缸為故障缸。

3 故障模擬計算及結果分析

在GT-Power 模型中對以上故障參數進行設置,模擬了中冷器水側結垢、中冷器氣側臟堵、單缸噴油過遲或過早等故障,并對模擬計算結果進行分析。

3.1 中冷器水側積垢和中冷器氣側臟堵故障

表1 各工況下主要參數試驗值與計算值對比

表2 柴油機故障類型及參數設置

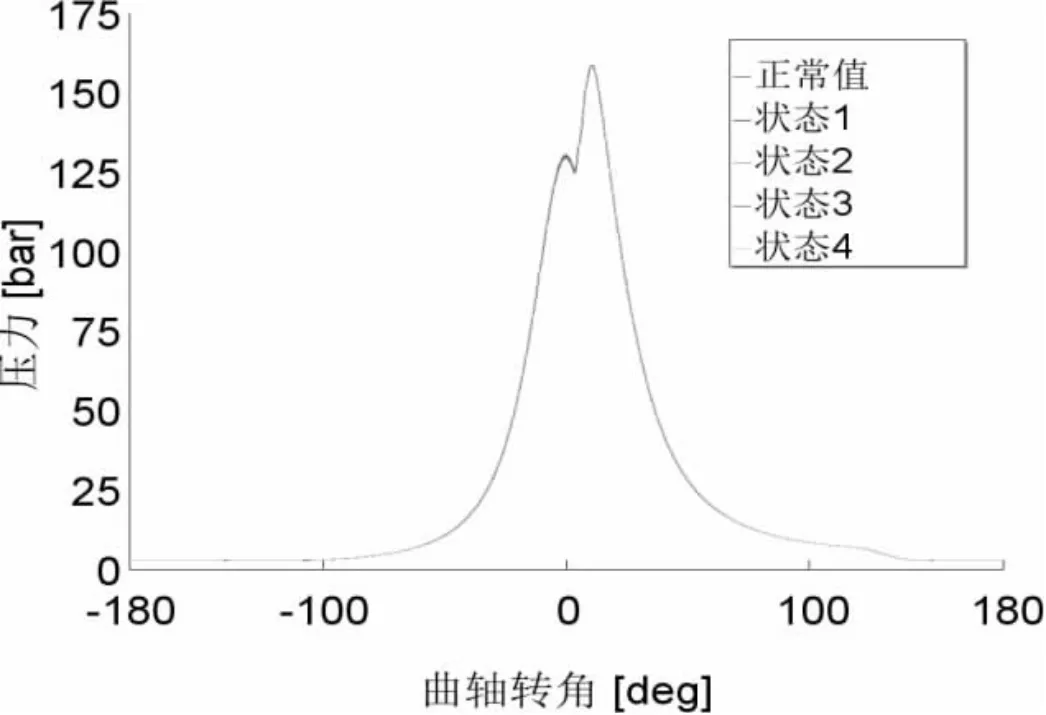

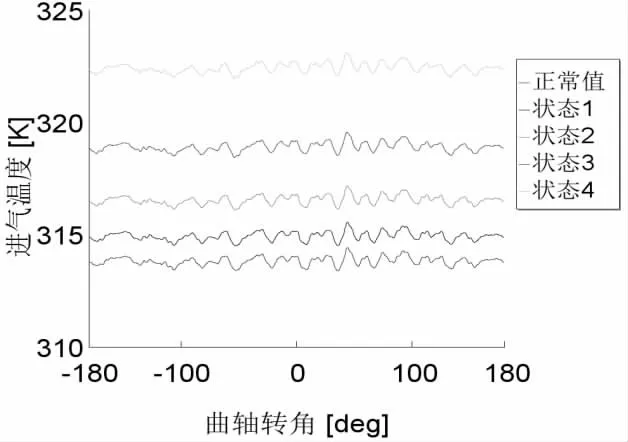

圖1 位柴油機中冷器水側積垢故障下缸內壓力和進氣溫度變化情況,可以看出,該故障對柴油機缸內壓力影響較小,缸內最高壓力最大變化幅度為0.27%,對進氣溫度影響較大,最大增幅為2.78%。中冷器水側積垢使進氣換熱受阻,柴油機進氣溫度升高,導致進入缸內的氧氣濃度下降,燃燒品質下降,油耗增高,排氣溫度上升。柴油機中冷器氣側臟堵故障下缸內壓力和排氣溫度變化情況如圖2 所示,該故障下柴油機缸內壓力小幅降低,最高燃燒壓力最大降幅為2.99%,排氣溫度增高,最大增幅為2.61%;并且隨著故障程度的增加,排氣溫度升高幅度加大。這是由于中冷器氣側臟堵引起進氣阻力增加,壓力損失增大,掃氣壓力降低,缸內進氣流量減少,燃燒惡化,排氣溫度升高,燃燒壓力降低,柴油機燃油消耗率增大。

圖1 中冷器水側積垢故障下缸內壓力和進氣溫度變化圖

圖2 中冷器氣側污阻故障下缸壓和排氣溫度變化圖

3.2 噴油過早和噴油過遲故障

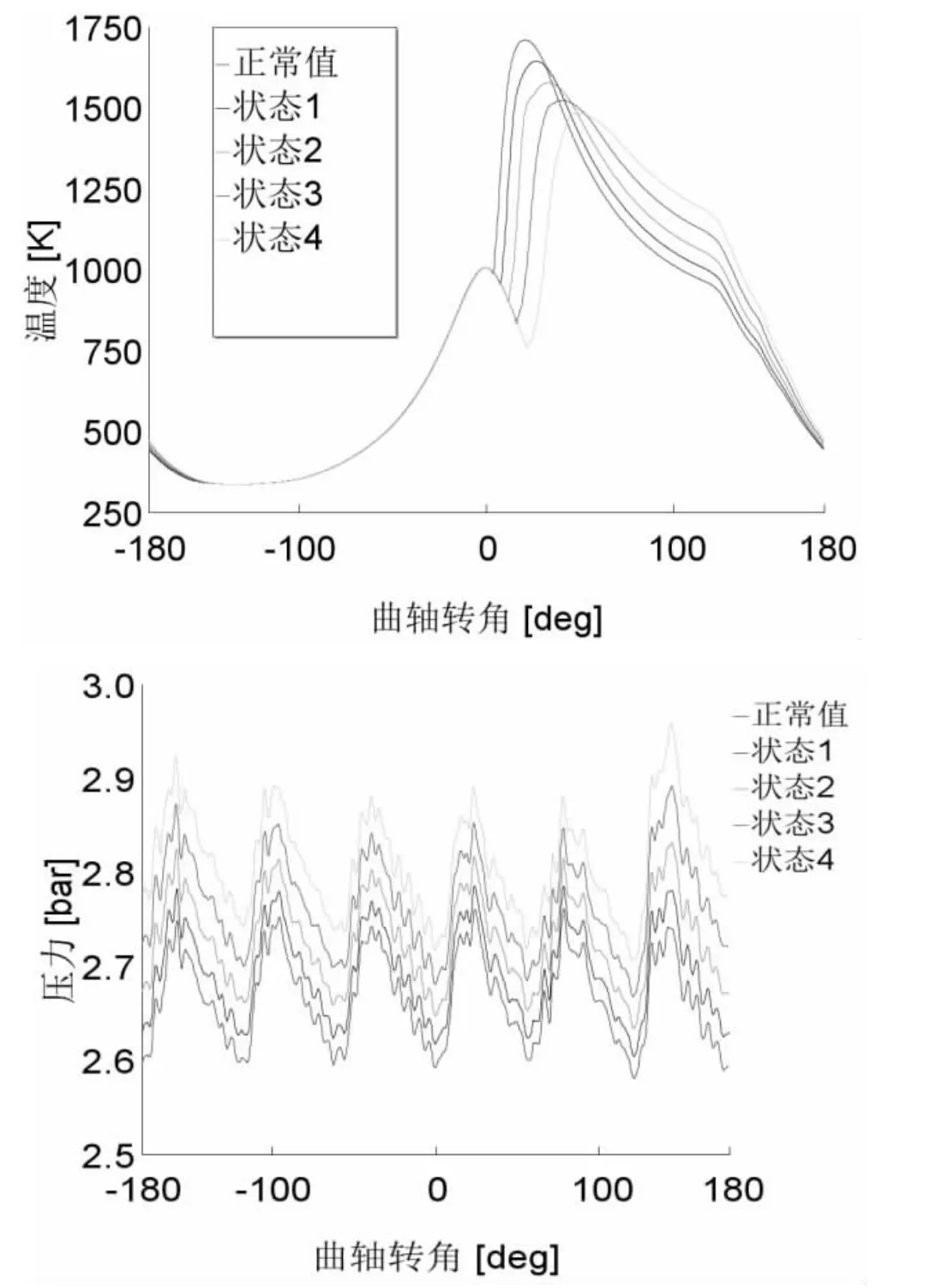

圖3 為柴油機單缸噴油過早故障下缸內燃燒溫度和排氣壓力變化情況。可見,噴油過早引起最高燃燒溫度上升,最高燃燒溫度出現時刻提前,柴油機排氣壓力降低。這是因為過早噴油使得柴油機在壓縮階段噴入燃油過多,造成燃燒階段提前,急燃期提前,缸內最高燃燒溫度上升,最高燃燒溫度出現的時刻提前,同時會引起最高爆發壓力大幅增高,柴油機工作粗暴;此外,噴油過早造成燃燒后燃期縮短,導致排氣壓力和排氣溫度降低。

噴油過遲故障下缸內燃燒溫度和排氣溫度變化情況如圖4所示。噴油過遲導致缸內最高燃燒溫度下降,最高燃燒溫度出現時刻延后,排氣壓力增高。大型二沖程柴油機噴油時刻大多在上止點后,噴油過遲使得膨脹階段早期噴入缸內燃油過少,而在膨脹偏后期噴入燃油較多,造成燃燒的急燃期滯后,導致最高燃燒溫度下降并推遲;此外,噴油過遲使得整個燃燒階段延后,后燃加重,排氣壓力和排氣溫度升高,柴油機經濟性降低。

圖3 噴油過早故障下缸內溫度和排氣壓力變化圖

4 結論

文章以MAN 6S35 ME-B9 船用二沖程電控柴油機為研究對象,搭建其整機工作過程一維仿真計算模型,研究了中冷器水側結垢、中冷器氣側臟堵、噴油過早和過遲等故障下柴油機缸內燃燒狀況,得出結論如下:

4.1 中冷器水側結垢故障對柴油機缸內壓力影響不大,缸內最高壓力最大變化幅度僅為0.27%,但會導致進氣溫度大幅上升,最大增幅為2.78%。中冷器氣道臟堵故障下柴油機缸壓小幅降低,最高燃燒壓力最大降幅為2.99%,排氣溫度增高,最大增幅為2.61%,并且隨著故障程度增加,排氣溫度升高幅度加大。

4.2 噴油過早故障會導致柴油機缸內最高燃燒溫度上升,最高燃燒溫度出現時刻提前,柴油機排氣壓力降低;噴油過遲故障造成最高燃燒溫度下降,最高燃燒溫度出現時刻延后,排氣壓力增高。

圖4 噴油過遲故障下缸內溫度和排氣壓力變化圖