縱向耦合100%低地板有軌電車牽引電機短定子壓圈結構優化

李科成,李汛保,劉雄建,王國輝

(中車株洲電機有限公司,湖南 株洲 412000)

不同城市人口、經濟狀況不同, 單一地鐵制式已不能滿足不同層次城市的交通需求。對于中小城市的制式選擇應更靈活便捷。未來,中低運量軌道交通系統將會占有越來越大的比重,有軌電車將成為未來一段時間發展的熱點[1]。

低地板有軌電車驅動系統方案主要采用橫向或縱向耦合方式。為了追求 100%低地板結構,導致其轉向架更加緊湊和復雜[2]。受轉向架結構限制,電機安裝空間緊張。為了更合理利用空間尺寸,通常采用短定子壓圈設計,以壓縮軸向空間。筆者基于某出口縱向耦合 100%低地板有軌電車牽引電機項目實例,討論和總結了短定子壓圈結構設計優化的技術思路和經驗。

1 短定子壓圈變形

某出口縱向耦合 100%低地板有軌電車牽引電機采用無機殼焊接結構,即定子機座由若干塊拉板通過焊接方式將兩端定子壓圈、齒壓板和鐵芯連接成一個整體。

無機殼焊接結構不可避免會在焊接過程中產生焊接變形,特別是低地板電機受嚴苛空間限制,定子壓圈更為短小,故焊接變形問題更不容忽視。

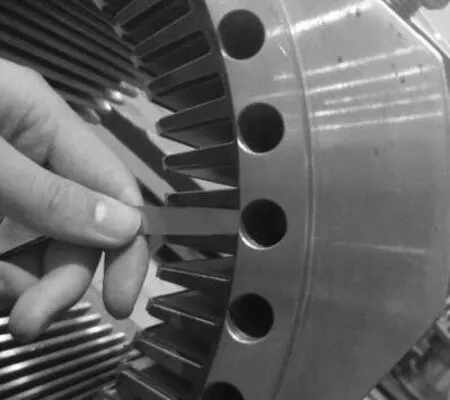

試制結果表明定子壓圈與齒壓板間存在局部間隙,如圖 1所示。該現象說明短定子壓圈仍產生了一定翻轉變形。

圖1 壓圈與齒壓板間隙

2 變形原因分析

定子鐵芯焊接完成后,根據熱脹冷縮原理,焊縫會產生一定程度的收縮,定子壓圈受到焊接收縮力,同時還受到與焊接收縮力大小相等、方向相反的鐵芯反彈力以維持平衡。由于這對力不作用在同一直線,故會產生翻轉力矩,如圖2所示。

圖2 壓圈受力分析

經分析壓圈與齒壓板間產生局部間隙的原因是短定子壓圈在鐵芯反彈力和焊接收縮力共同作用下產生過大翻轉導致。也可理解為短定子壓圈自身翻轉剛度與所受翻轉力矩大小不匹配所致。

3 短定子壓圈結構優化

3.1 優化思路

分析可知,解決短定子壓圈過大翻轉變形可從以下兩方面著手:

(1)提高定子壓圈自身翻轉剛度。

(2)減小其所受翻轉力矩大小。

由于受空間尺寸限制,短定子壓圈為更短的壓圈結構(軸向長度小于40 mm),自身翻轉剛度提升困難。故主要分析探討如何減小短定子壓圈所受翻轉力矩大小從而減少短定子壓圈翻轉變形。

3.2 優化方案

短定子壓圈所受的鐵芯反彈力和焊接收縮力大小相等,方向相反,且不作用于同一直線,故會產生力偶矩。其大小M=FL,L為兩平行力之間的距離。本優化方案從降低焊接收縮力和縮短力偶臂兩方面考慮以減少短定子壓圈所受翻轉力矩,如圖3所示。

圖3 壓圈優化

定子壓圈在焊接過程中若受到阻礙,則不能完全自由地變形。當溫度恢復到室溫時,便會在定子壓圈內部產生殘余應力和殘余變形。通過設計焊接收縮的位移空間以釋放限制壓圈位移而產生焊接收縮力。具體方案為在壓圈背部(鐵芯側)加工深度為X,直徑為φ的臺階。該臺階有利于焊縫自由收縮以釋放部分焊接收縮力。臺階深度X和直徑φ取決于短壓圈結構,且與焊接結構(如焊縫截面、焊縫長度等)、硅鋼片片間壓力等因素相關,如圖4所示。

圖4 力偶臂變化示意圖

由于壓圈背部臺階的存在,焊接收縮力的支點往鐵芯反彈力靠近,故力偶臂減小,導致翻轉力矩進一步降低。

4 有限元仿真計算與結果分析

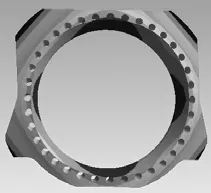

前期設計過程采用有限元仿真計算對短定子壓圈結構進行了分析,邊界條件等設置參見文獻[3]。定子壓圈有限元加載模型如圖5所示。

圖5 定子壓圈有限元加載模型

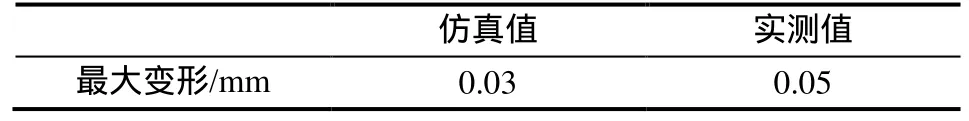

定子壓圈的內圈軸向變形仿真和實測結果如表1所示,變形云圖如圖6所示。

表1 定子壓圈內圈變形測量

圖6 定子壓圈變形云圖

由上述結果可知,實際焊接收縮力略大于仿真施加的力,但總體趨勢與實際結果吻合,可作為前期結構設計的一種驗證手段,以提前識別鐵芯齒張和散片等風險。

5 試驗驗證

根據上述優化方案制作一臺驗證樣機,驗證結果顯示鐵芯無齒張無散片,壓圈內圈與齒壓板間無間隙,所有尺寸滿足設計要求,如圖 7所示。可見筆者提出的優化方案有效,具體測量統計數據見表2。目前已按此方案批量生產并完成交付。

圖7 定子壓圈內圈與齒壓板間隙測量

表2 定子壓圈內圈與齒壓板間隙測量數據統計

6 結論

筆者在短定子壓圈軸向長度受空間限制無法加長,翻轉剛度提高有限的情況下,提供了一種新的優化思路,即設計焊接收縮的位移空間以減小焊接拘束從而降低焊接收縮力,并結合縮短力臂來減小翻轉力矩,解決了短定子壓圈翻轉變形的問題。

通過驗證樣機對提出的優化方案進行了試驗驗證,試驗結果表明該方案有效解決了短定子壓圈與齒壓板間存在間隙的問題,短定子壓圈翻轉變形得到了有效控制。為后續短定子壓圈結構設計提供了一種新的問題解決思路,具有一定參考價值。