淺議擠出中空成型機的高效率擠出塑化系統的研制與發展(二)

邱睿 邱建成

(上接本刊2021年第一期)

均化段(計量段)的作用是將熔融物料,定容(定量)定壓地送入機頭使其在口模中成型。均化段的螺槽容積與加料段一樣恒定不變。為避免物料因滯留在螺桿頭端面死角處,引起分解,螺桿頭部常設計成錐形或半圓形;有些螺汗的均化段是一表面完全平滑的桿體稱為魚雷頭,但也有刻上凹槽或銑刻成花紋的。魚雷頭具有攪拌和節制物料、消除流動時脈動(脈沖)現象的作用,伴隨增大物料的壓力,降低料層厚度,改善加熱狀況,且能進一步提高螺桿塑化效率。本段可為螺桿全長20~25%。

均化段螺桿的重要參數:螺槽深度H3=(0.02~0.06)Ds,長度L3=(20%~25%)L。

普通單螺桿為了增大擠出量,必須提高螺桿轉速或加深計量段槽深。這必然使固體熔體相變點往機頭方向移動,如果不加大螺桿的長徑比,便有可能在擠出制品中混有未熔化的固體殘余物,使塑化質量下降。普通螺桿還有一個較大的缺點,既是有較高的壓力波動、溫度波動和產量波動,直接導致了制品尺寸波動和性能下降。這些不足主要是由于普通螺桿的先天不足所造成的,因此,出現了許多新型的螺桿設計。新型螺桿設計主要基于加工物料的特性而各有不同,在擠出中空吹塑行業主要采用HDPE、ABS、PVC、PC等。新型螺桿的結構型式相當多,到目前各國已公示的專利大約有三百余種。其主要有分流型、屏障型、分離型、變流道型、強制輸送的IKV系統等等。下面對各功能型螺桿作簡單介紹:

分流型螺桿是指在螺桿一定部分安裝銷子、圓柱、錐體等分流元件,或直接在螺桿上溝槽增加凸起、開分流孔的螺桿。下圖三種分流型螺桿分流元件位于螺桿的頭部,分別是經典的DIS螺桿(具有貫穿孔)、具有4組斜槽分流元件串聯螺桿、疏松連續分流元件螺桿。

圖5 DIS螺桿、多組斜槽分流元件串聯

分流型螺桿分流元件一般設在螺桿的熔融段尾部(促進物料熔融)或螺桿頭部(促進物料混合)。普通螺桿整塊的固體從大塊逐漸熔化到完全熔化需較長時間,有分流元件的螺桿,塑料通過分流元件時固相團塊被剪切分離,形成細小的固相顆粒,熔化時間大大縮短。設置在計量段或螺桿頭部的分流元件能打亂料流、減少溫度波動和壓力波動。因此合理設計分流元件既能提高螺桿產量也能提高螺桿塑化質量。

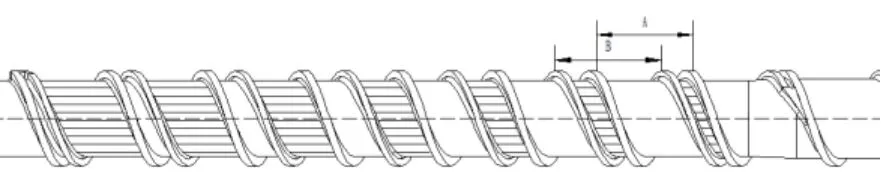

分離型螺桿是指能將螺槽中固液相快速分離擠出的螺桿,典型分離型螺桿有BM螺桿和XLK螺桿等,BM型分離螺桿在擠出中空行業使用較為普遍。BM型分離型螺桿指在物料開始熔融的區域設置兩條螺距不等螺紋如圖6所示。

圖6 分離型螺桿

主螺紋螺距為A,副螺紋螺距為B,副螺紋與機筒的間隙比主螺紋與機筒間隙大,因此固相熔融形成的熔膜越過間隙進入液相槽中,未熔固相仍留在固相槽內。圖2-5中帶有橫杠的螺槽為液相槽,主螺紋螺槽為固相槽,圖中可以清楚看出隨著物料前進方向固相區間越來越窄,液相區間越來越寬的結構,適應了熔融理論所指出的液相愈來愈多,固相愈來愈少到消失的現象。

分離型螺桿具有如下優點:

1)、加速固相熔化;

2)有效減少壓力波動、溫度波動、產量波動;

3)減少塑化后熔體中的氣泡量。從以上可以在螺桿上設置分離功能段能提高塑化的產量和穩定性。

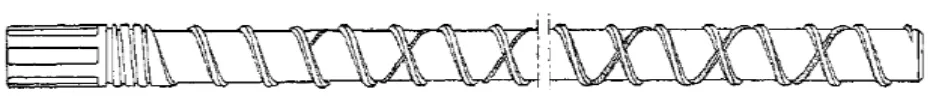

變流道型螺桿是通過塑料在螺桿上流道截面形狀或截面積大小的變化,來達到保證塑料塑化和增強混煉的目的,其主要代表是波形螺桿。

圖7 波形螺桿

波形螺桿的特點是在計量段螺槽底徑根據一定的規律作波狀變化,這樣計量段的槽有規律的深淺變化。螺槽與機筒間距最小時稱為波峰,間距最大時為波谷。每當熔料流到波峰處,由于螺槽較淺,剪切作用加劇,內部發熱增多,促進了固相的熔化。但波峰的高剪切時間較短,熔料迅速流向波谷,波谷處螺槽深,截面積大,熔料停留時間長,剪切作用減弱。熔料經歷幾個波峰波谷循環能使固相快速熔化,加速了機械混合和熱量擴散。波形螺桿與屏障型螺桿、分離型螺桿相比較,在整個螺桿上沒有死角,不易因為高剪切造成塑料分解;塑料中混入金屬雜質或其它硬質顆粒無法通過屏障型或分離型,而波形螺桿沒有這個弊病。

經典IKV螺桿與普通螺桿相比較,螺桿上三個功能段(輸送段、塑化段你、均化段)分別在螺桿三段上獨立完成的。圖8可以看出在直徑45 mm螺桿的第二段螺紋上沿軸桿軸向銑有幾條均布的溝槽,塑料在這些分流槽的作用下通過機械位移的辦法固液相之間進行了強烈的混合和熱交換,最后完全熔融。螺桿的第三段實際是一個銷釘型分流元件,塑料在該段實現溫度均化、壓力均化、組分均化。實踐證明IKV在保證塑化質量好的前提下,產量可以大幅度提高。

中空擠出吹塑機用來吹塑HDPE制品時,通常具有一定比例的各種助劑與回料、新料混合,這就需要擠出機具有較為廣泛的適應性。圖7中在螺桿的熔融段增加了一條反向螺紋,反向螺紋是一個帶錐度的螺紋,當物料通過反向螺紋時,由于與機筒的間隙變小,加劇物料內部的剪切作用,加速了固體團塊的分散。此螺桿在螺桿頭部增加一段5D以上分流原件、在螺桿尾部采用溝槽機筒強制送料,螺桿的產量高而且塑化質量好。

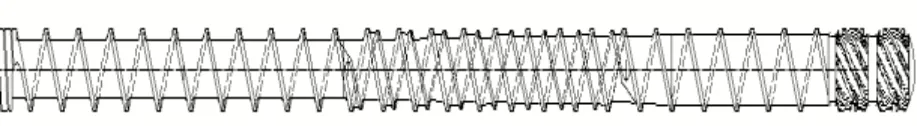

圖9 Kautex螺桿

圖10 異形分離型螺桿

圖10 為蘇州同大機械公司研制的擠出機螺桿,該螺桿在尾部有溝槽機筒強制送料,螺桿的第二段采用分離型,且副螺紋具有一定的錐度,在整個分離段不存在死角位置,因此混入物料中的微小硬質顆粒可以順利通過,大大提高螺桿的適應性。該螺桿具有較長的均化段、頭部分流元件理論上能將料流分成256股,因而該螺桿的溫度均勻性、組分均勻性、壓力均勻性都非常好。

在加工高分子量聚乙烯時,由于其分子量較高,分子鏈之間纏結密度大,熔體粘度極高,臨界剪切速率很低。在吹塑一些大型塑料桶與儲槽、大型路障、吹塑托盤、汽車保險桿與油箱、大型航標主體、桌面板、工礦設備的零部件等都會用到高分子量的聚乙烯,因為高分子量聚乙烯與普通聚乙烯相比具有自潤滑性、耐沖擊、耐磨損、耐腐蝕、耐應力開裂、強度高等優點。

但是現有普通螺桿在塑化這類物料時不僅產量不高,塑化質量也不太穩定。蘇州同大機械有限公司通過長期攻關,研制出了適應此類物料的專用擠出機,如圖11。

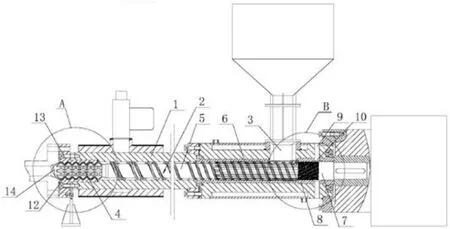

圖11 同大高分子量聚乙烯擠出機示意圖

從圖11中可以看出該擠出機的機筒采用溝槽結構,在這一部位上,采用雙金屬螺桿和雙金屬機筒可以明顯提高耐磨性能1-2倍以上,價格提高僅約為50%。輸送段螺紋增加一副螺紋(螺棱較主螺紋窄一些)形成雙螺棱結構能有效改善磨損情況。螺桿的第二段采用分離型,且副螺紋具有一定的錐度,在整個分離段不存在死角位置,因此混入物料中的微小硬質顆粒可以順利通過,大大提高螺桿的適應性。螺桿頭部采用齒式分流元件,物料經過此處時經過12次強烈剪切和混合,針對高分子量的聚乙烯能實現溫度均勻、壓力均勻、組分均勻。經實際擠出驗證該擠出機同普通螺桿相比產量提高180%,塑化質量也大大提高。

目前蘇州同大機械有限公司在這一高效率塑化擠出系統方面已經實現了序列化生產,從70 mm到150 mm均有配套生產,滿足了各種高效率擠出塑化的需要。

擠出機的驅動裝置主要由電動機(交流或直流)+聯軸器(皮帶)+減速箱組成。

在擠出普通聚乙烯物料一般采用變頻器驅動交流電機,而在擠出高分子量聚乙烯物料時因其需要更大的扭矩而采用直流電動機驅動。這種驅動形式受電機結構及工作原理的限制,其控制和響應相對較慢,加減速時間相對較長,不利于系統實現閉環控制;由于減速機的存在,系統維護成本較高。

目前在擠出中空吹塑行業也緊隨注塑機行業引入了低速大轉矩永磁電機直接驅動螺桿。低速大轉矩永磁電機在低速范圍下具有非常好的轉矩輸出特性,其結構簡單、體積小、效率高、響應迅速、過載能力強、可靠性高,這不僅可以滿足擠出機對速度和轉矩的需求,而且可以省去減速機,實現對機械負載的直驅,可以在很大程度上提高系統的傳動效率與控制精度以及系統運行的可靠性,減低系統維護成本,降低能耗。國外已有同行將低速大轉矩永磁電動機應用于中空擠出吹塑機,并取得較好的效果;但是對于35KW以上的直驅永磁電動機還未見報道。

2. 擠出機的傳動與驅動裝置

2.1 出機的傳動裝置

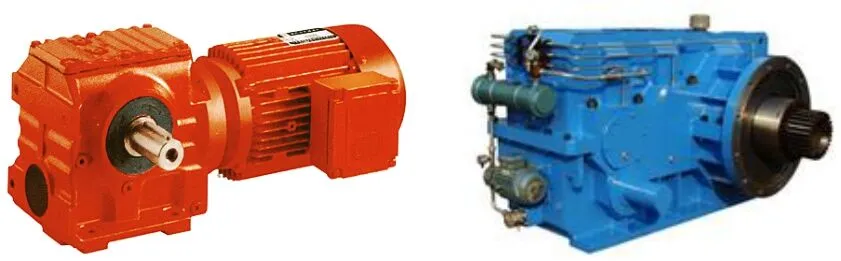

擠出機的傳動裝置采用減速箱,有多種形式的減速箱可供選擇,通常較多采用低重心的減速箱,如圖12。

圖12 兩種低重心單螺桿擠出機專用減速箱

這種形式的減速箱重心較低,有利于降低中空成型機上部平臺的重心,減少設備的振動,增強整體設備的穩定性,同時有利于降低設備的總體高度。

圖13 兩種不同形式的單螺桿擠出機減速箱

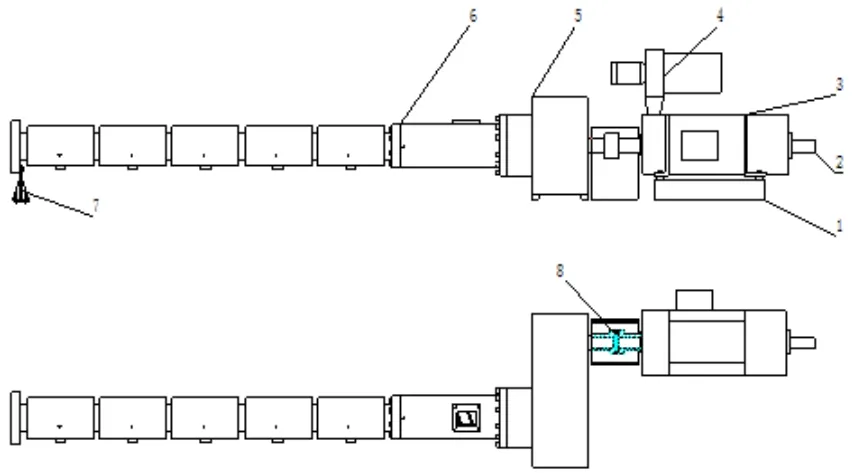

圖14 大中型中空成型機的擠出機示意圖

圖14 所示的大中型中空成型機的擠出機是這樣工作的,直流電動機3轉動時通過聯軸器8帶動減速箱的軸轉動,減速箱經過減速后帶動擠出機的螺桿轉動,輸送經過加熱后的熔融塑料。在擠出機的出口端設置了前支架7,以保持擠出機的穩定性。直流電動機的下部設置機架1,用于支承直流電動機。測速發電機用于檢測直流電動機的轉速,以方便控制直流電動機的轉速。冷卻風機對直流電動機進行冷卻,防止因溫度過高而損害直流電動機。

此外,現在許多中空成型機的擠出機電動機采用變頻器控制轉速,基本機械結構差不多,只是在直流電動機的位置安裝了三相異步電動機。

2.2 擠出機的驅動裝置

擠出機減速箱主要是直流電動機或變頻電動機通過聯軸器或是帶輪傳動來驅動的。由于HMWHDPE等塑料材料所具有的黏彈性較高的特性,因此需要擠出輸送的起動力矩較大。目前,中空成型機采用直流電動機或變頻電動機進行驅動的較多,從實際使用的效果來看,這兩種驅動方式均能滿足使用的要求。對于大型以及超大型中空成型機的擠出機的驅動,從多年使用的狀況來看,一般采用直流電動機進行驅動比采用變頻電動機的啟動力矩會好一些,特別是加工分子量較高、熔體粘度較強的塑料材料時更是這樣。

從近幾年的變頻器的研發與技術進步情況來看,變頻器的啟動力矩也是在提升,值得關注。

直流電動機驅動器是一種將三相交流電轉換為直流電的電子整流裝置,它主要由可控硅元件和電路控制板組成,到目前為止,經歷了多種控制模式的轉變過程,已實現數字化電路控制。

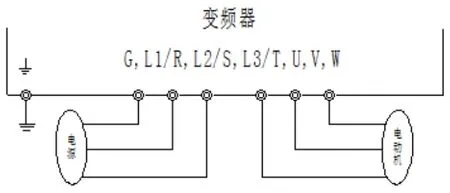

變頻器是一種將輸送到異步電動機的三相交流電的工作頻率進行變化的電子裝置,使三相異步電動機實現因為供電頻率發生變化而使電動機的轉速發生改變。

圖15 兩種直流電動機驅動器外形圖

圖16 幾種變頻器的外形圖

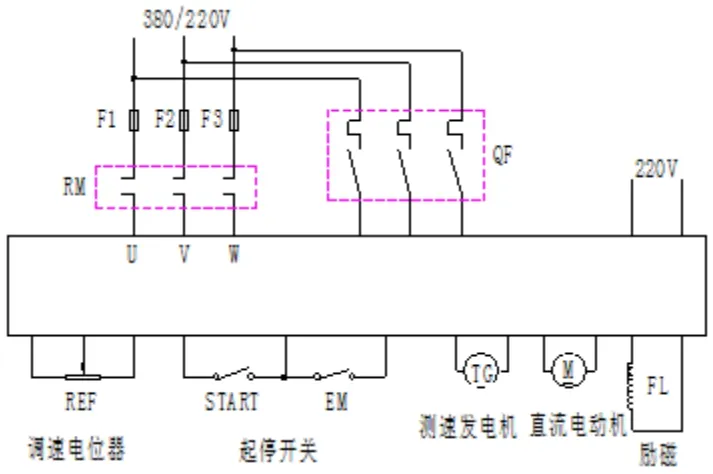

國內多家企業的直流驅動器產品在擠出吹塑中空成型機設備上使用良好。直流電動機驅動器(調速器)的接線簡圖如圖17所示。

圖17 直流電動機驅動器(調速器)接線簡圖

圖18 變頻器外部接線簡圖

特別注意:圖17,18所示均為接線簡圖,在具體接線工作中,需要按照控制器產品的安裝、使用說明書進行認真操作。因為設備制造廠家的不同,具體接線會有較大的差別,需要區別對待。

3. 擠出機新型驅動方法

擠出機的電機驅動是減低能耗關鍵部件,目前采用新型的驅動方法有以下幾種:

3.1 永磁同步電動機

永磁體作為轉子產生旋轉磁場,三相定子繞組在旋轉磁場作用下通過電樞反應,感應三相對稱電流,此時轉子動能轉化為電能,永磁同步電機作發電機用;此外,當定子側通入三相對稱電流,由于三相定子在空間位置上相差120°,所以三相定子電流在空間中產生旋轉磁場,轉子旋轉磁場中受到電磁力作用運動,此時電能轉化為動能,永磁同步電機作電動機用。永磁同步電機與普通交流變頻電機比它是高效率、高力矩慣量比、高能量密度,是個環保低碳電機。普通交流電機采用變頻器驅動,永磁同步電動機需要采用專用驅動器驅動。

圖19 幾種不同驅動方式的電動機外形圖

永磁同步電動機與普通異步電動機相比,具有如下優勢:

1)效率高

這里所說的效率高不僅僅指額定功率點的效率高于普通三相異步電動機,而是指其在整個調速范圍內的平均效率。永磁同步電動機的勵磁磁場由永磁體提供,轉子不需要勵磁電流,電機效率提高,與異步電動機相比,任意轉速點均節約電能,尤其在轉速較低的時候這種優勢尤其明顯。

2)啟動轉矩

永磁同步電動機一般也采用異步起動方式,由于永磁同步電動機正常工作時轉子繞組不起作用,在設計永磁電動機時,可使轉子繞組完全滿足高起動轉矩的要求,例如使起動轉矩倍數1.8倍上升到2.5倍,甚至更大。

3)對電網運行的影響

因為異步電動機的功率因數較低,異步電動機啟動時要從電網中吸收大量的無功電流,造成電網輸變電設備及發電設備中有大量無功電流,進而使電網的品質因數下降,加重了電網及變電設備及發電設備的負荷,同時無功電流在電網、輸變電設備及發電設備中均要消耗部分電能,造成電力電網效率變低,影響了電能的有效利用。同樣由于異步電動機的效率低,要滿足輸出功率的要求,勢必要從電網多吸收電能,進一步增加了電網能量的損失,加重了電網負荷。在永磁電動機轉子中無感應電流勵磁,電機的功率因數高,提高了電網的品質因數使電網中不再需安裝補償器。同時因永磁電動機的高效率,也節約了電能。

4)體積小,重量輕

由于使用了高性能的永磁材料提供磁場,使得永磁電動機的氣隙磁場較感應電動機大為增強,永磁電動機的體積和重量較感應電動機可大為縮小。例如11 kW的異步電動機重量為220 kg,而永磁電動機僅為92 kg,相當于異步電動機重量的45.8%。

基于以上對比優勢,目前,永磁同步電動機比普通三相異步電動機更高效,更加節能。

3.2 直驅伺服電動機

直驅伺服電動機 的驅動方式見圖20。

圖20 直驅伺服電動機聯結外觀圖

直驅伺服電動機的驅動方式的技術優勢:

1)取代減速機構,節約設備成本;

2)降低噪音;

3)全速度范圍、寬負載范圍內保持高效率;

4)功率因數高;

5)提高動態響應;

6)結構緊湊,減小設備體積以及占地面積;

7)提高控制精度,提升制品品質;

8)提高 MTBF(平均無故障時間)指標;

9)大為減少日常維護工作量;

10)螺桿拆裝方便。

目前直驅伺服電動機的主要塑機應用領域:塑料管材生產線、注塑機等領域。在擠出吹塑機行業直驅伺服電動機直接啟動擠出機螺桿在一些吹塑機制造廠家進行了研究與試驗,有待于進一步的研究與試用,目前還處于研究試驗階段。

4. 螺桿材料與新工藝

螺桿是擠出機的關鍵部件,作為螺桿的材料必須具備耐高溫、耐磨損、耐腐蝕、高強度等特性,同時還應具有切削性能好、熱處理后殘余應力小、熱變形小等特點。

對于擠出機螺桿的材料,有如下幾點要求:

① 力學性能高。要有足夠的強度,以適應高溫、高壓的工作條件,提高螺桿的使用壽命。

② 機械加工性能好。要有較好的切削加工性能和熱處理性能。

③ 耐腐蝕和抗磨性能好。

④ 取材容易。

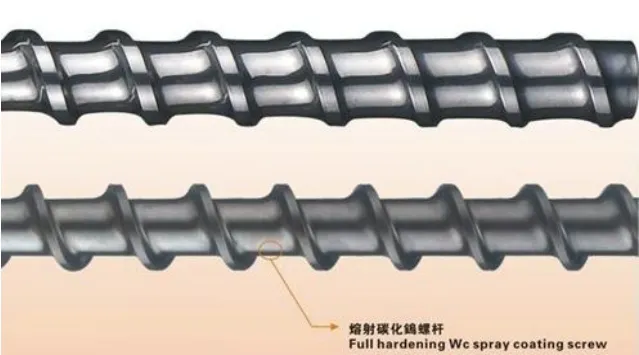

為提高螺桿的耐磨性能,對單螺桿來說可采用整根螺桿超音速火焰噴涂的加工工藝;這種加工工藝是一種新型的熱噴涂技術。

其工作原理是:由小孔進入燃燒室的液體燃燒,如煤油,經霧化與氧氣混合后點燃,發生強烈的氣相反應,燃燒放出的熱能使產物劇烈膨脹,流經噴嘴時受到約束形成超音速高溫焰流。此焰流加熱加速噴涂材料至基體表面,形成高質量涂層。超音速噴涂碳化鎢,可以有效的抑制碳化鎢在噴涂過程中的分解,涂層不僅結合強度高,且致密,耐磨損性能優越,其耐磨性能大幅度超過等離子噴涂層,也超過了電鍍硬鉻層,已經廣泛的應用在高效螺桿的生產加工中。

雙螺桿常采用螺棱堆焊鎳基合金粉,鎳基合金粉內加一定量的碳化鎢。堆焊合金通常是沿螺棱表面加工出一條U型槽,然后沿U型槽堆焊出合金條,來改善螺桿表面的硬度。

圖21 螺桿表面碳化鎢噴涂處理外觀圖

在擠出機螺桿與機筒的材料與熱處理方面,近幾年技術進步較快,吹塑制品生產廠家可以根據自己產品的特性提出技術要求,特別定制不同材質的擠出機螺桿與機筒。

結語

在擠出吹塑中空成型機生產線的組成中,高效率擠出塑化系統占有重要的地位,也是一直作為中空成型機的核心技術之一,所以,針對不同的塑料材料,研制不同的高效擠出塑化系統是中空成型機生產廠家的不懈追求,隨著中空成型機研發的不斷進步,許多新的高效擠出塑化裝置將獲得更快的技術進步,值得期待。