缸體坡口加工工藝研究

牛帥帥,閆佳佳,崔志紅,董小強,殷 森,馬 爽

(1.山西航天清華裝備有限責(zé)任公司,山西 長治 046000;2.火箭軍裝備部駐長治地區(qū)軍事代表室,山西 長治 046000)

某產(chǎn)品缸體為鋁合金5A06鍛件,與初容室焊接前需現(xiàn)場配制加工坡口,存在如下難點:該坡口為空間結(jié)構(gòu),無法利用數(shù)學(xué)公式直接推導(dǎo)來實現(xiàn)模型的建立,只能靠人工劃線的方法預(yù)先畫坡口加工線,再利用風(fēng)動銑刀手工加工,目前加工一件缸體坡口從劃線到加工完成約1.6 h,每臺筒體上有4個缸體,僅加工一臺筒體上的缸體坡口就需要至少6.4 h,加工效率較低,無法適應(yīng)企業(yè)現(xiàn)在高任務(wù)量下快速完成生產(chǎn)的需要,因此對缸體坡口加工工藝進行研究,進而提升坡口加工效率成為急需解決的問題。

1 現(xiàn)狀調(diào)查及原因分析

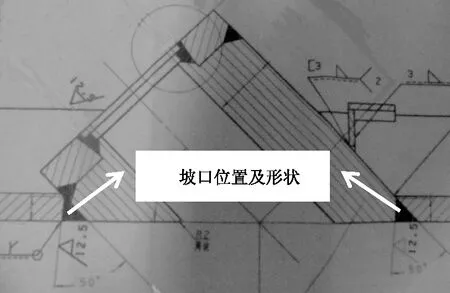

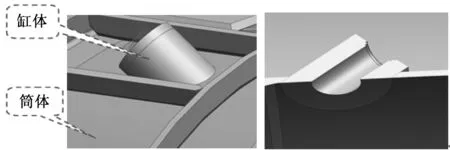

缸體與筒體裝配要求、三維裝配圖及缸體坡口形式如圖1~圖3所示。其中,缸體與筒體內(nèi)壁貼合處為圓弧面,缸體和筒體上均需開坡口,且要保證坡口加工完成后貼合處整圈為50°坡口,這就意味著缸體和筒體上坡口均為從無到有逐漸過渡,在缸體內(nèi)弧面為圓弧及坡口形式不規(guī)則的情形下,坡口的加工難度成倍增加。

圖1 缸體裝配圖樣要求

圖2 缸體與筒體裝配圖

圖3 缸體及坡口示意圖

以往該坡口在加工時,缸體及筒體上的坡口均只能手工加工,采用人工劃坡口加工線,然后現(xiàn)場手工修制、打磨,打磨完成后再進行試裝,試裝時坡口不合適,需進一步進行現(xiàn)場打磨,隨時修整,費時費力,加工效率非常低,且按此方法加工的坡口表面粗糙,對接不平整,影響后續(xù)的焊接質(zhì)量。

為提高缸體坡口的加工效率,針對缸體坡口加工效率低的問題進行原因分析,主要有如下幾方面:1)零件及坡口形狀特殊,坡口加工困難;2)坡口形狀復(fù)雜,為空間結(jié)構(gòu),難以利用數(shù)學(xué)推導(dǎo)的方式直接建立模型;3)人工修制和打磨需現(xiàn)場操作,工作量大,且需要在裝配現(xiàn)場對坡口隨時進行修整。

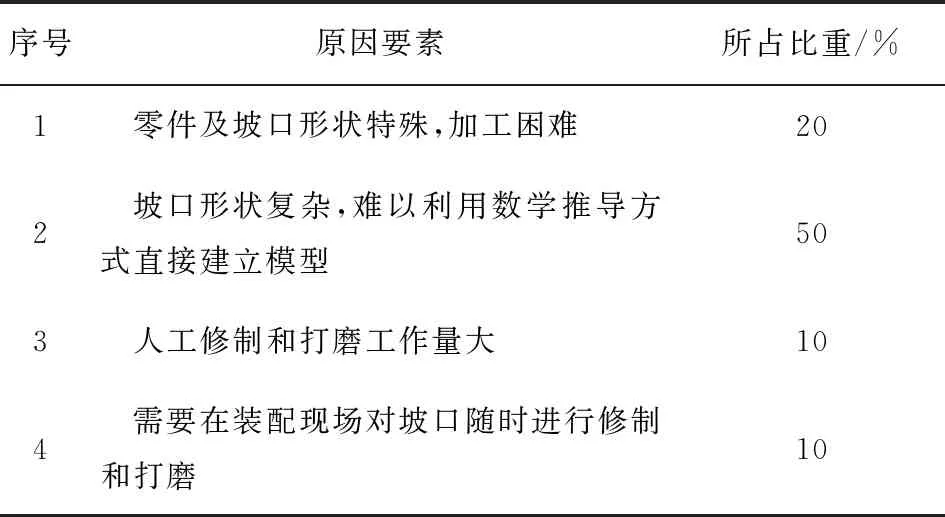

對缸體坡口加工過程中各因素進行綜合評分,得出各因素在整個工序加工過程中所占比重(見表1)。

表1 原因要素比重表

2 工藝流程分析

2.1 坡口加工流程

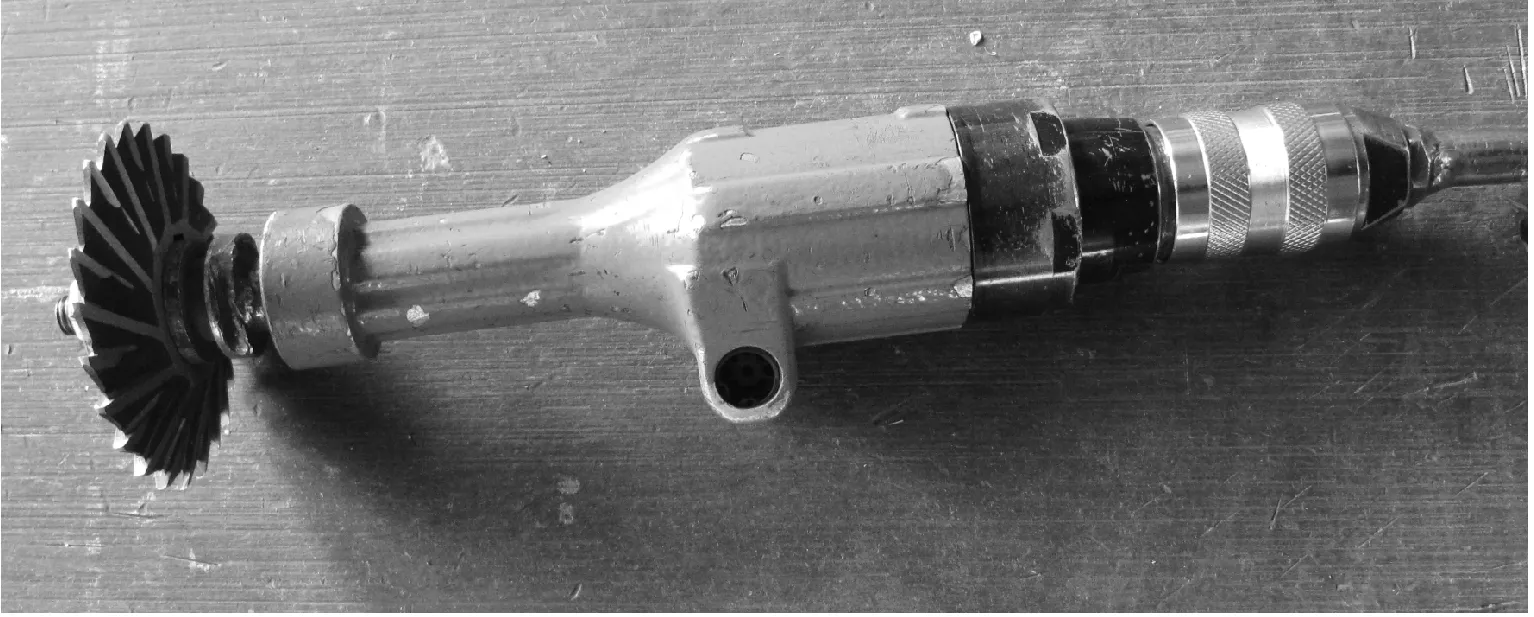

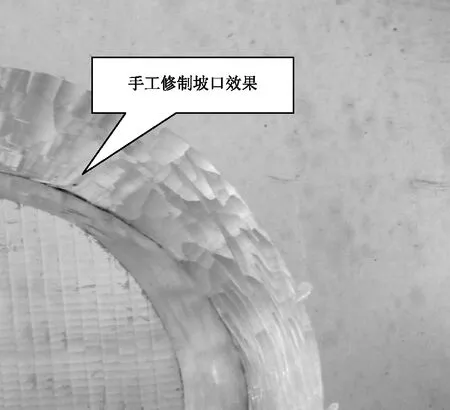

目前坡口加工流程為:劃線→風(fēng)動銑刀(見圖4)修制坡口大致形狀→根據(jù)缸口形狀進行比對→再次修制→坡口成形。坡口修制效果如圖5所示。

圖4 手動風(fēng)動銑刀

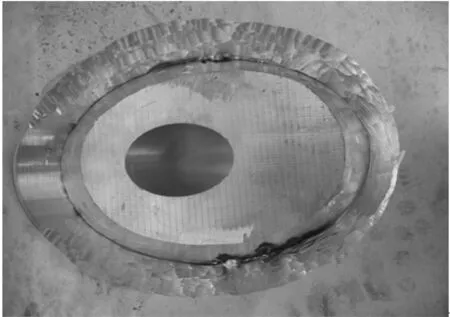

圖5 坡口手工修制效果

從圖4中可以看出,手動風(fēng)動銑刀的刀片非常小,因此,每次加工量非常小,加工時間長。

加工效果不理想,從圖5可以看出,修制的坡口凹凸不平,影響焊接質(zhì)量。

修制坡口時需操作工緊握風(fēng)動銑刀操作,操作難度大,費事費力,操作一段時間就需要更換操作工,效率非常低。

2.2 零件加工工藝流程

現(xiàn)零件加工工藝流程如圖6所示。

圖6 現(xiàn)工藝中缸體加工及裝配要求

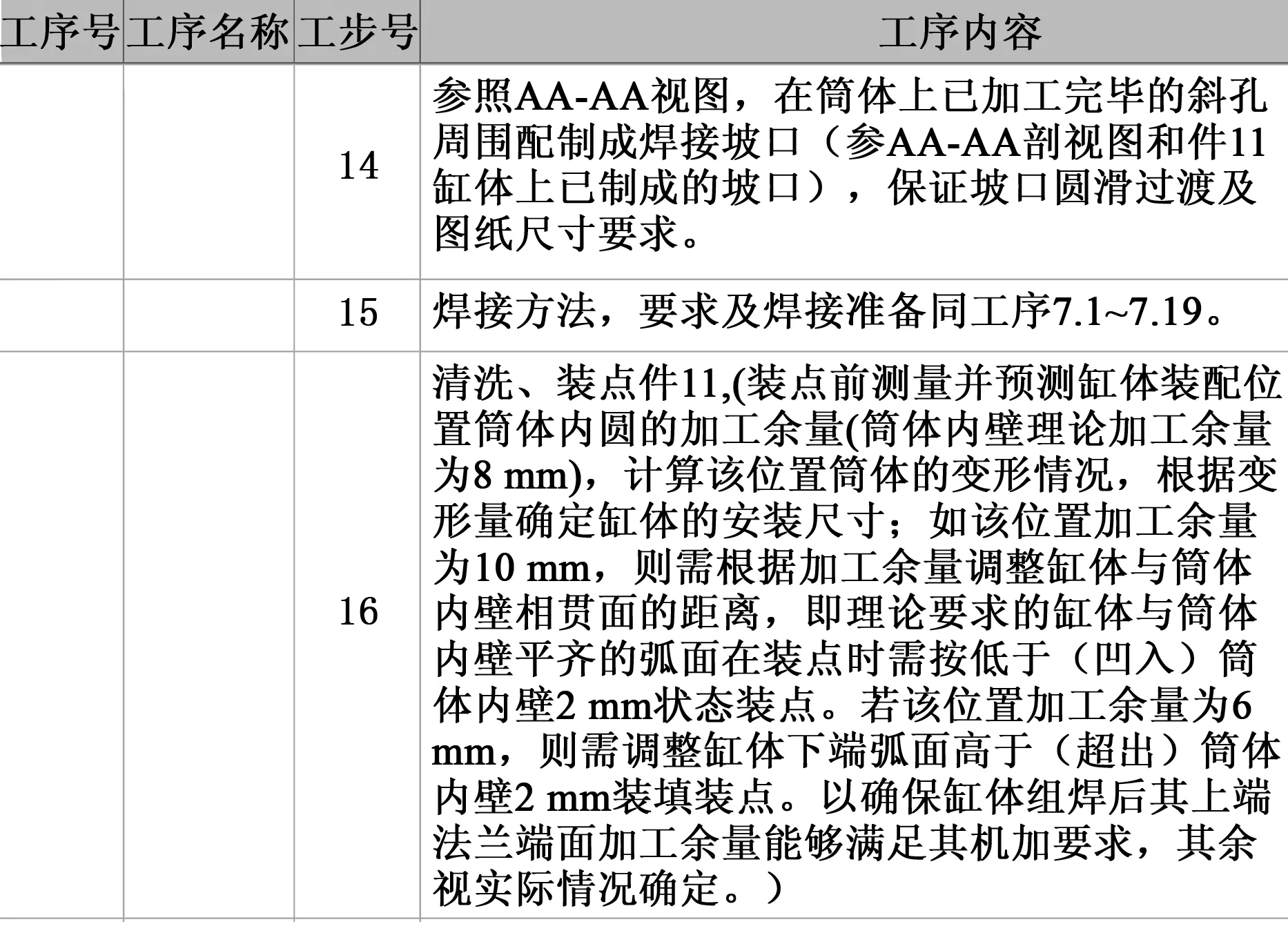

圖6所示為缸體焊接至筒體時的工藝流程及要求,要求鉗工在筒體上斜孔部位與缸體接合部位進行焊接坡口配制,且焊接完成后該處留有加工余量,加工后對焊接部位要進行探傷,如果焊接質(zhì)量不好,加工完成后會暴露出焊接缺陷,需要對焊接缺陷進行補焊及打磨,延長了產(chǎn)品的加工周期。

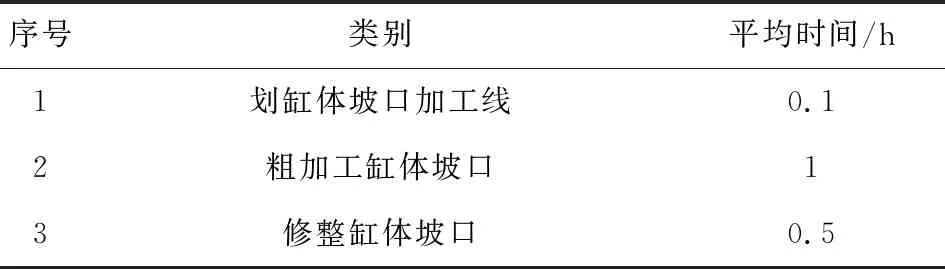

2.3 缸體坡口加工時間

以往缸體坡口加工時間統(tǒng)計見表2。

表2 以往加工時間統(tǒng)計

由上述數(shù)據(jù)可知,零件加工時間為1.6 h,其中粗加工和打磨坡口時間最長,合計為1.5 h,因此,需要對缸體坡口加工方案進行改進,提高缸體坡口的加工效率。

3 方案制定

通過對影響加工的各因素進行分析,制定了具體的方案,方案內(nèi)容具體如圖7所示。

圖7 方案內(nèi)容

4 方案實施

4.1 缸體坡口三維模型建立

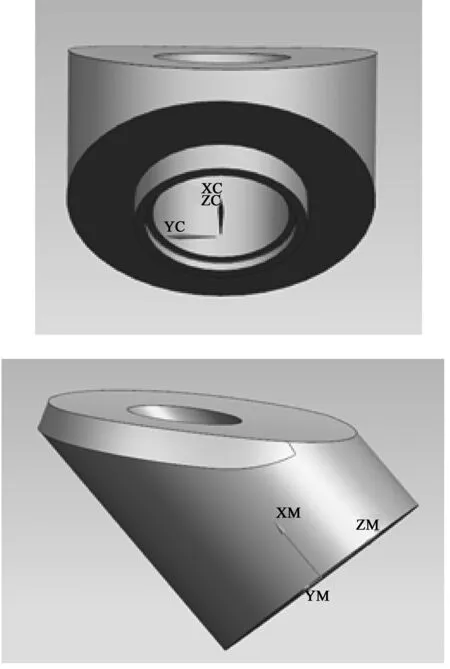

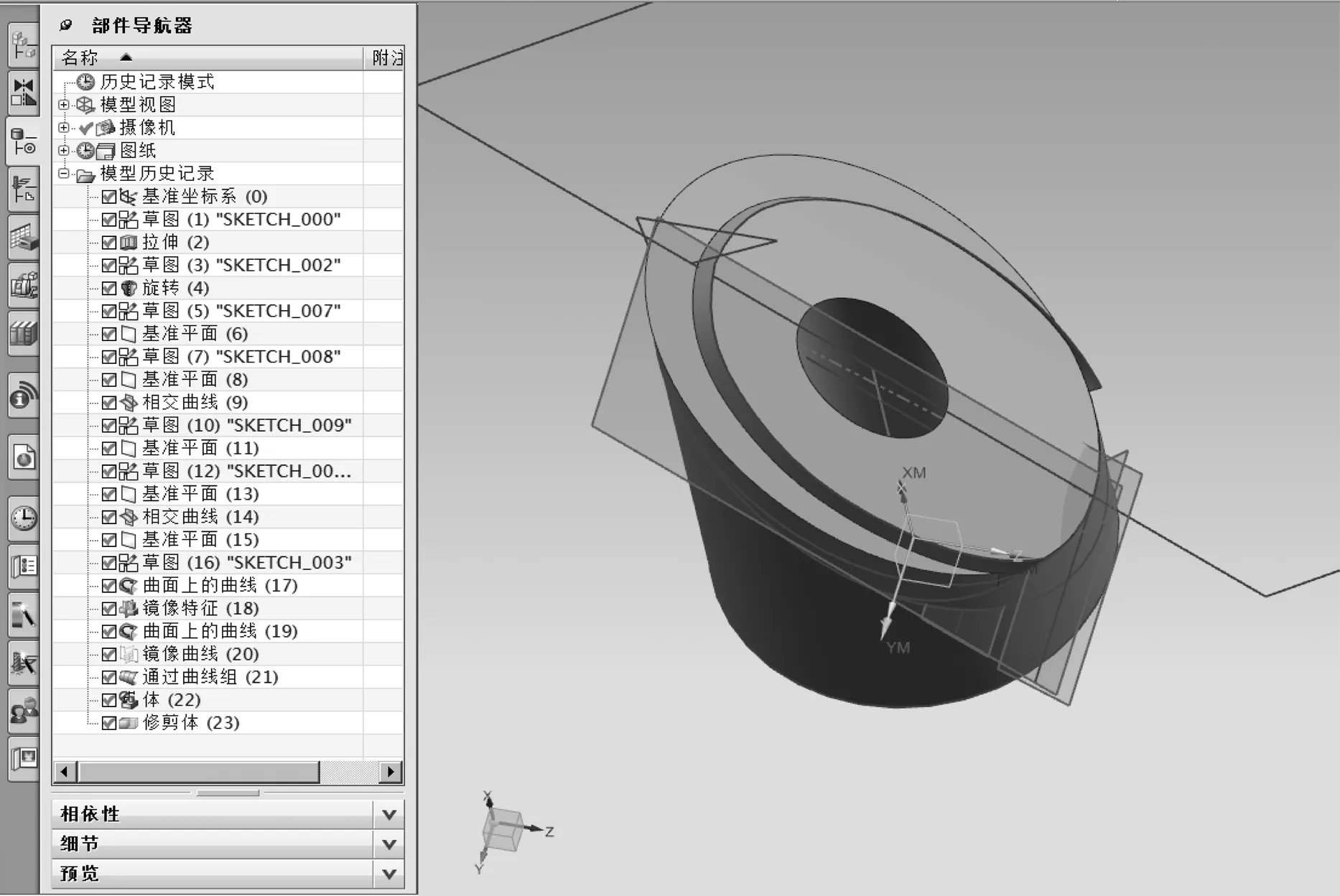

由于無法利用數(shù)學(xué)公式建立缸體坡口的數(shù)學(xué)模型,因此,應(yīng)用UG軟件,通過樣條曲線及投影的方式,結(jié)合手工修制完成的坡口樣件,建立缸體坡口三維模型,模型建立過程如圖8所示[1-5]。

圖8 三維模型建立過程

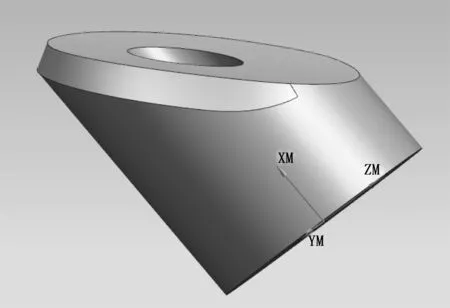

模型建立過程中主要難點在于坡口的從無到有以及坡口的角度要一致。最終通過樣條曲線、擬合及投影多種方式結(jié)合的形式建立了缸體坡口的初步模型(見圖9)。

圖9 最初三維模型建立

4.2 缸體坡口數(shù)控加工

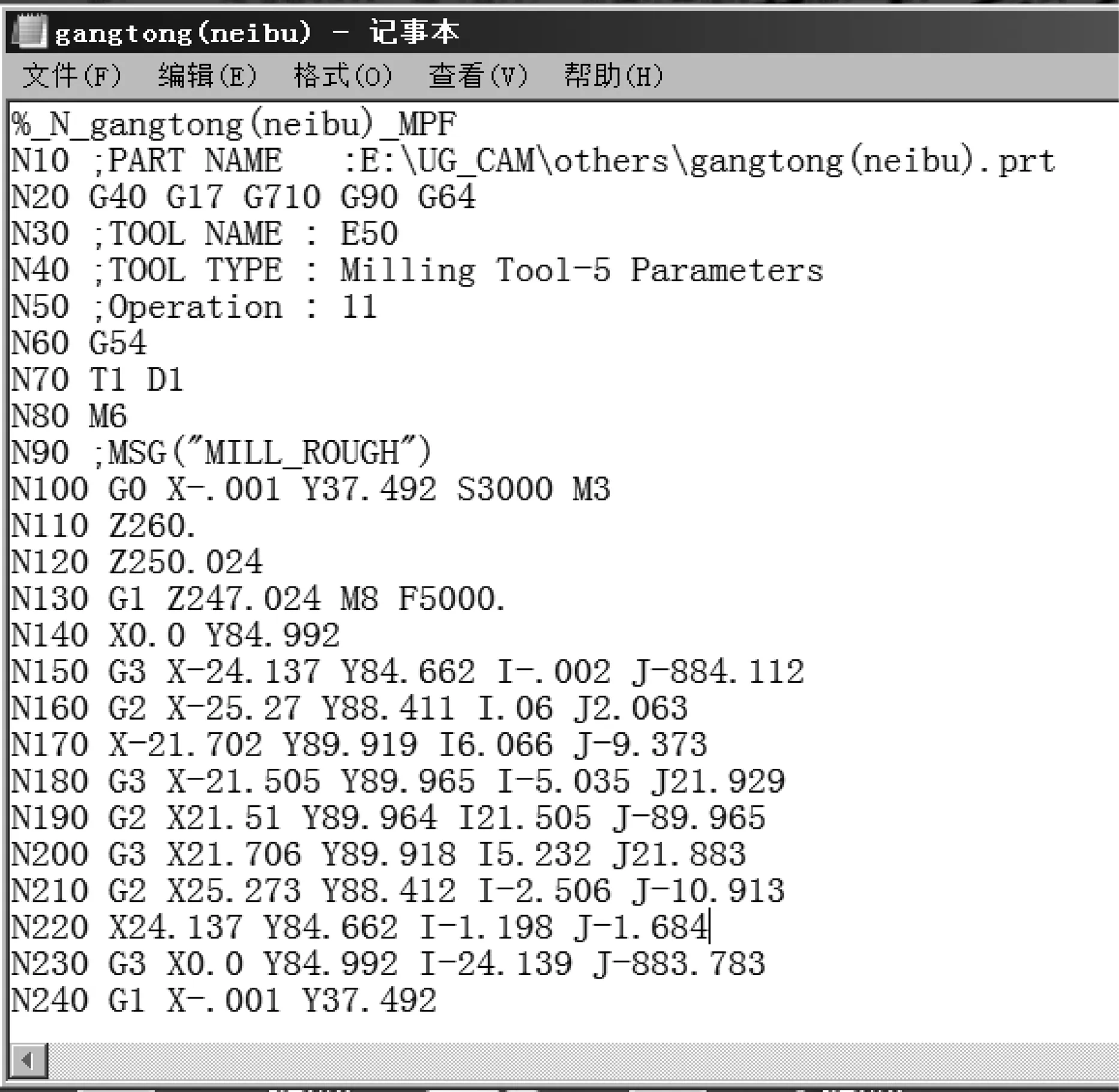

針對初步建立的三維模型,利用UG軟件中的CAM模塊進行加工程序編制,編制完成后針對分廠數(shù)控機床情況進行程序修訂,最終修訂完成的程序如圖10所示,共計44 600條程序[6-11]。

4.3 缸體坡口實物加工

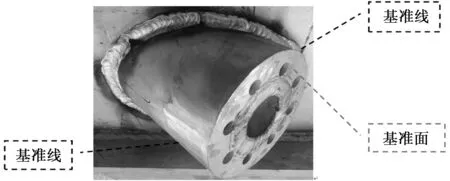

利用編制完成的數(shù)控程序進行初加工,加工時以缸體底面為基準(zhǔn)找正后進行加工。為方便找正,在Ⅰ、Ⅳ正象限位置劃基準(zhǔn)線(見圖11),通過基準(zhǔn)線與機床平臺劃線重合進行找正,以提高找正效率。初加工完成的效果如圖12所示。

圖10 缸體坡口加工程序

圖11 加工基準(zhǔn)面和基準(zhǔn)線

圖12 初加工效果

在初加工完成后,發(fā)現(xiàn)兩側(cè)間距偏大,然后根據(jù)實際加工效果對模型中兩側(cè)間距進行調(diào)整,從而確定了最終模型和最終加工方案。最終加工效果如圖13所示。

圖13 缸體坡口最終加工效果

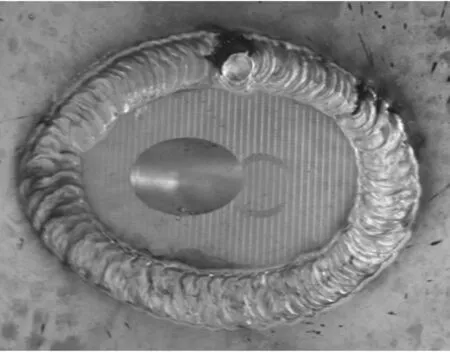

將利用數(shù)控程序加工完成的缸體坡口與筒體坡口對接,對接效果如圖14所示。從圖14中可以看出,利用數(shù)控程序加工完成的缸體坡口成形效果良好,且與筒體上的孔貼合非常好。

圖14 缸體與筒體孔對接效果

對數(shù)控加工的缸體坡口進行了焊接試驗,焊接效果如圖15所示。焊接效果表明,利用數(shù)控程序加工出的缸體焊接性非常好,表面成形美觀,著色探傷缺陷降低了70%以上,焊接質(zhì)量得到了很大提高。

圖15 缸體內(nèi)側(cè)焊縫焊接效果

同時,對實際缸體從前期劃線、加工到最終成形進行了加工時間統(tǒng)計(見表3)。從表3中可以看出,更改工藝方法后,缸體坡口的整個流程加工時間為0.6 h,較以前的1.6 h有了大幅度提升。

表3 更改工藝方法后加工時間統(tǒng)計

5 結(jié)語

通過實際加工可以看出,利用數(shù)控程序加工的缸體坡口成形效果美觀,而且與筒體上孔的對接效果較以前有了很大提升,對焊縫的焊接性也有很大提高。

綜合上述加工試驗內(nèi)容及對比結(jié)果,達到了預(yù)期研究目標(biāo):1)通過缸體及坡口的模型建立,將手工修制坡口更改為數(shù)控機床加工,提高了坡口加工的一致性、加工效率及加工質(zhì)量,同時提高了焊接質(zhì)量;2)將現(xiàn)場修制坡口更改為機加保證,工藝流程得到了優(yōu)化,解決了瓶頸問題,保證了產(chǎn)品順利交付。