地鐵車站主體結構滲漏水原因分析及防治技術

(中鐵二十二局集團第四工程有限公司,天津 300000)

實際地鐵車站建設過程中,受主體結構滲漏水問題的影響,導致工程施工受阻,影響地鐵車站后期投入使用的安全性。因此,在當前地鐵車站建設過程中,應注重應用防滲漏技術,預防和解決地鐵車站主體結構滲漏問題,優化地鐵車站工程施工質量。

1 地鐵車站主體結構滲漏問題及影響

地鐵車站主體結構施工滲漏水問題具體指在地鐵車站工程施工中,由于主體建筑結構設計和施工不合理,導致主體結構出現施工滲漏問題,對工程質量造成不良影響。

一方面,地鐵車站主體結構滲漏水問題出現會影響工程施工工期。地鐵車站工程包括地鐵車站主體結構施工、后續內部的裝飾施工、機電施工等,主體結構施工中發現滲漏水問題,表示主體結構施工存在裂縫、防水層不良等問題,應及時分析并進行返工處理,延誤工程工期。

另一方面,地鐵車站主體結構施工滲漏水問題會影響地鐵車站的正常使用。地鐵車站主體結構施工滲漏水問題會導致水體流入車站內部,水體流入量過大會造成地鐵車站裝修受潮、主體結構受損等問題,影響地鐵車站的使用安全。

2 地鐵車站主體結構滲透問題產生的原因分析

2.1 主體結構混凝土問題

在地鐵車站工程建設過程中,地鐵車站主體結構混凝土施工較為關鍵,其直接決定地鐵車站工程施工質量。在實際施工中,如果混凝土結構施工處理存在問題,會造成地鐵車站主體結構滲漏水問題。

(1)混凝土材料拌和站生產中,混凝土自身產品質量較低,實際防水性能未達工程標準,影響混凝土防水效率,會在主體結構投入使用后期出現滲漏問題[1]。

(2)混凝土生產運輸過程中,運輸路程較遠、運輸途中環境溫度相對較高,會影響實際的混凝土質量,造成混凝土坍落度損失值增大,在后期應用中增加了混凝土結構滲水和裂縫問題的概率。

(3)在實際的混凝土主體結構施工中,混凝土性能較差、振搗不充分、混凝土主體結構支模架拆卸過早等,均會導致后期出現不均勻開裂現象,造成滲漏水問題。

(4)地鐵車站混凝土結構施工后,由于混凝土結構養護不足,會增加混凝土主體結構裂縫產生的概率,形成滲漏水問題。

2.2 防水層施工問題

在地鐵車站主體結構施工中,防水層施工的主要目的是進行防水處理,防止地鐵車站主體結構出現滲漏問題。但實際施工中,防水層施工是造成地鐵車站施工問題的主要因素之一,在實際施工過程中防水層布設不合理,防水效果未達到設計標準,導致地區內防水施工效率較差。尤其在地區內出現強降水天氣時,防水層設計未達標準會造成嚴重的滲漏水問題。除此之外,防水層施工質量未達標準,也會造成較為嚴重的主體結構滲漏水問題。在實際的施工中,存在防水層被刺破、黏接不牢、密封不嚴等問題,均會降低防水層施工質量。

2.3 混凝土施工縫問題

在實際的地鐵車站施工過程中,因混凝土施工縫產生的裂縫滲漏水問題,主要包括混凝土施工存在的冷縫及施工縫施工不當。因此,車站主體結構施工中應避免冷縫,施工縫處施工應采取止水加強措施,舊混凝土界面鑿毛應滿足標準,接縫處混凝土澆筑振搗到位,確保施工縫處止水達到設計標準。

3 地鐵車站主體結構滲漏水問題防治技術

地鐵車站主體結構滲漏水是影響地鐵車站主體結構施工質量的主要問題,在當前地鐵車站施工中為了應對滲漏水問題,提出了解決措施。

第一,地鐵車站基坑圍護結構施工中,應做好滲漏水部位排查,合理處理圍護結構滲漏位置,提高主體結構防滲漏施工質量。車站施工中應對車站防水層進行核心控制,保證及時解決車站滲漏問題。

第二,地鐵車站主體結構防滲漏施工過程中,應有效管控混凝土施工工藝,保證施工中混凝土應用合理,提升混凝土應用效果,防止主體結構出現滲漏問題。例如,在混凝土施工工藝控制過程中,控制澆筑工藝、合理設計混凝土材料等,可有效保證混凝土施工更合理,提升混凝土施工防水效果。

第三,地鐵車站主體結構防滲漏技術應用過程中,應對混凝土施工裂縫進行有效治理,保證主體結構施工質量符合標準要求,同時可采取合理方法及時解決施工裂縫問題,保證施工更合理,防止主體結構施工產生裂縫滲漏問題。

4 地鐵車站主體結構滲漏水技術的具體應用

4.1 工程案例介紹

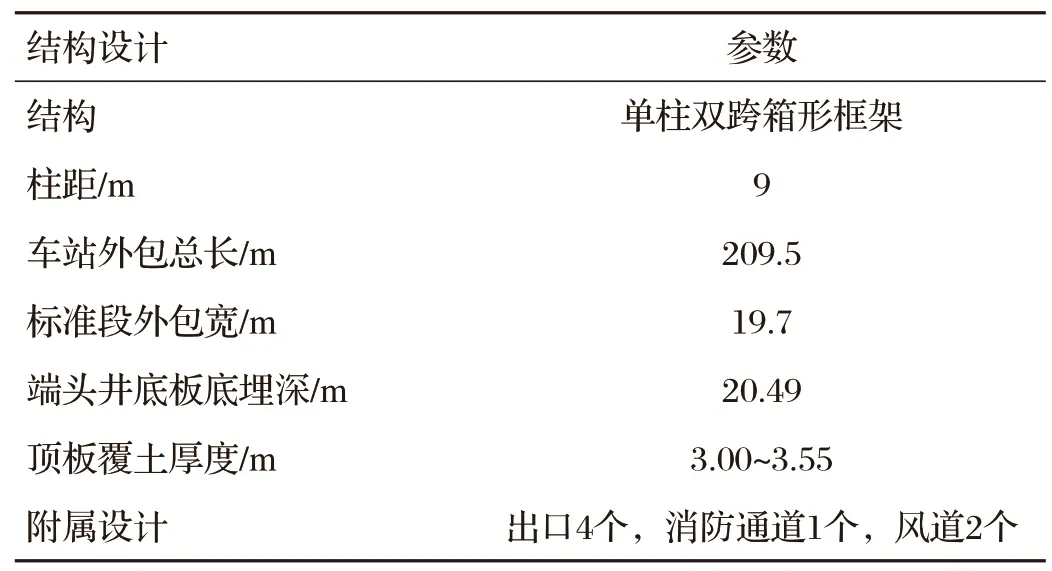

本工程為地鐵車站工程,工程施工按照設計的兩層島式站臺施工,施工選擇明挖法工藝技術進行施工。在實際施工中,對車站主體混凝土施工工藝進行有效控制,本工程施工中發現車站側墻、中(頂)板位置出現裂縫滲水的現象,及時對裂縫滲水問題進行有效解決。地鐵車站工程各項參數標準統計如表1所示。

表1 地鐵車站結構設計參數表

4.2 地鐵車站主體結構存在的裂縫問題及解決措施

4.2.1 車站主體結構裂縫基本情況

車站工程施工過程中,施工單位發現主體結構出現施工滲漏問題,主要滲漏位置為主體結構側墻面,對施工滲漏問題進行分析。

(1)在地鐵車站工程主體結構施工中發現側墻面有裂縫問題,最長裂縫長度達到4 000 mm,最短的裂縫為300 mm左右,裂縫寬度最寬達到了0.18 mm,裂縫主要從中(頂)板腋角處開始向底(中)板豎向延伸,裂縫處出現了滲漏水情況。

(2)在地鐵車站主體結構施工中,發現中板部位最長裂縫為3 000 mm,最短裂縫為200 mm左右,裂縫寬度最寬為0.17 mm,裂縫主要從一側向另一側不規則延伸。

(3)對相應裂縫進行編號并觀測裂縫寬度變化情況,裂縫均趨于穩定狀態,車站主體結構出現的裂縫為表觀裂縫,非受力性貫穿裂縫。查閱施工相關資料,出現裂縫段澆筑時間為夏季,結構實體經強度檢測均滿足設計要求。

4.2.2 合理分析裂縫產生原因

車站工程滲漏問題解決過程中,為了保證地鐵車站工程施工更合理,在實際的地鐵站施工過程中,針對裂縫問題進行有效解決。

(1)施工過程中缺乏對混凝土材料的及時優化,實際施工過程中,澆筑工藝實施速度相對較快,澆筑過程中混凝土溫度控制不良,造成溫度升高速度過快,引發裂縫問題。

(2)施工采用大體積混凝土澆筑工藝方法進行澆筑,車站主體墻、板應用噴淋加塑料薄膜覆蓋方法進行養護,實際的養護工藝實施中,養護實施不到位,養護過程中存在局部結構溫度過高的情況,導致水分流失過快,造成局部產生裂縫。

(3)施工過程中質量監管不到位,混凝土運送至現場停留時間較長,降低混凝土的和易性,混凝土局部振搗不密實、施工質量精度控制不合理,影響實際的工程施工效果,造成開裂問題。

4.2.3 車站主體結構側墻裂縫滲漏水解決措施

地鐵車站主體結構側墻裂縫造成了地鐵站滲漏問題,為了保證地鐵車站施工質量,在實際的施工過程中,工程單位對滲漏裂縫問題產生原因進行了分析,合理設計了裂縫滲漏問題處理方法。在本次裂縫處理工藝實施過程中,施工單位進行了裂縫處理工藝分析,設計了裂縫處理方案,其設計采用注入環氧樹脂進行裂縫填補工作。

施工流程:布孔→鉆孔施工→安裝注漿嘴→注漿→封孔處理→抹調色砂漿→檢查。

環氧樹脂具有良好的黏合性和抗滲性能,實際施工后不僅可以實現對混凝土裂縫的填補,還可以實現對施工位置抗滲透性的優化。

(1)施工中按照墻體裂縫位置進行標點記錄,對裂縫位置進行必要的清理,保證后續實施合理。

(2)在漏點旁3~4 cm處與基面保持45°鉆孔,鉆孔深度為300 mm并向裂縫處略傾斜,設計孔徑為10 mm,梅花形布孔,在裂縫處理過程中,保證每延米設置填補漏點6個。

(3)注漿工藝實施過程中,應先進行注漿嘴安裝,擰緊注漿嘴漏出位置,采用高壓注漿機注漿,過程中將注漿速度控制在5 L/min范圍內,使注漿達到設計壓力,注漿充分飽滿溢流后,再實施5~10 min保證穩定。

(4)注漿完成后需要進行封孔處理,注漿完畢后3~5 d進行漿液固定操作,剔鑿注漿嘴,采用普通水泥調好色差,進行封堵注漿孔,再對結構注漿修補范圍進行打磨處理。

(5)解決地鐵車站主體結構滲漏水問題,合理選擇注漿防滲漏工藝進行處理,可實現滲漏問題的有效修補,避免再次發生滲漏問題,保障主體結構工程的質量。

5 結語

地鐵車站主體結構滲漏是影響地鐵車站質量的主要問題,在實際的工程施工過程中,應注重主體結構防滲漏技術的應用,保證地鐵車站防滲漏技術應用更高效,提高地鐵車站施工質量。