TC4合金低塑性拋光過程數值模擬

閆 含,劉小剛

(南京航空航天大學能源與動力學院,南京210016)

0 引言

航空發動機工作環境惡劣,面臨著高溫、高壓、高沖擊的挑戰,對部件材料的性能和可靠性提出了嚴苛的要求。而鈦合金葉片在實際工作時還易受到外物損傷的影響,為了提高其使用特性,對其進行表面強化處理尤為重要[1]。低塑性拋光(Low Plasticity Bur?nishing,LPB)是一種較新的表面強化技術,拋光完成后可在材料表面引入殘余應力層,改善表面組織結構,細化材料晶粒,降低表面粗糙度,從而顯著提高零部件的疲勞強度[2]。開展鈦合金低塑性拋光表面強化研究,可為航空發動機部件延壽工作提供重要手段和理論支撐。在低塑性拋光加工過程中,工藝參數選擇對強化效果有重要影響。采用數值模擬方法研究不同工藝參數組合對殘余應力層的影響規律,可為工藝參數設置提供參考,同時大幅降低試驗成本。

低塑性拋光技術的研究在國外較多,較為成熟,于2009 年即在美國航空管理局的授權下實際應用于鈦合金葉片的表面強化處理[3],在中國其研究才剛剛起步。Prevéy 等[4]對多種材料的疲勞性能和殘余應力進行了研究,利用LPB 消除鈦合金的微動疲勞損傷,提升鈦合金風扇葉片的損傷容限,延長高溫鎳基合金IN718 的疲勞壽命和緩解450 鋼的疲勞腐蝕等;Seemikeri 等[5-6]通過全因子試驗研究了LPB 工藝參數中的主要影響因素及其影響顯著性排序,在表面粗糙度方面,影響顯著性從高到低的排序依次為液壓油預壓力、滾壓速度、滾珠直徑、滾壓道次;Kermouche 等[7]運用局部接觸法分析了LPB工藝參數對15-5PH不銹鋼表面殘余應力分布的影響,發現滾珠與工件的接觸半徑和殘余壓應力區隨液壓油預壓力的增大而增大,而進給速度和滾壓速度的影響較小;在數值模擬方面,Farough 等[8]進行LPB 加工過程仿真時,建立了3維非線性有限元模型,采用響應面法并結合試驗結果,擬合了光滑響應函數,可準確逼近殘余應力場;Zhuang 等[9-10]運用3 維非線性動接觸有限元模型來模擬LPB 多程加工過程,并預測了材料性能、液壓油預壓力、滾壓球尺寸對殘余應力分布的影響;袁喜林[11]采用顯示動力學分析,通過建立TA2 合金LPB 3 維模型分析了不同工藝參數下的殘余應力場分布規律,并基于相似理論和正交試驗結果,擬合出工藝參數與殘余應力和應變面積之間的關系式;賀蒙[12]采用ABAUS/Explicit 軟件建立TC4 合金LPB 2 維平面應變模型,分析液壓油預壓力變化對殘余應力分布的影響,仿真值與試驗值較吻合。

目前研究者對多種合金材料進行了低塑性拋光試驗和數值模擬研究,但針對TC4合金的低塑性拋光相關研究較少,而工藝參數對TC4合金板材殘余應力影響的系統研究更為缺乏。本文采用ANSYS 軟件通過單因素試驗法對TC4 合金板材進行低塑性拋光過程模擬,建立2 維模型分析液壓油預壓力、滾壓速度、滾壓道次對殘余應力分布的影響,建立3 維模型分析進給量對殘余應力分布的影響,并根據不同工藝參數影響的顯著性對其進行了排序。

1 低塑性拋光基本原理

低塑性拋光是一種數控拋光技術,其設計目的是在低冷作或小塑性變形的條件下使零件產生深層高壓縮殘余應力,其原理如圖1 所示。從圖中可見,在液壓油的作用下,通過滾壓球對材料表面垂直施加壓力,當材料受到的壓力超過屈服極限時,表層材料的金屬晶粒會發生滑移、位錯、破碎,產生塑性變形,而內部的材料會受到彈性張力的影響。當滾壓球離開材料后,彈性變形的恢復受到材料表層塑性變形的限制[13]。拋光完成后,材料表層處于殘余壓應力狀態,而內部處于殘余拉應力狀態,其表面會發生晶粒細化和加工硬化,可大幅度提高零件的疲勞強度。

低塑性拋光加工完成后的表面殘余應力主要由熱應力和彈塑性應變引起[14]。在熱應力影響下,材料表面金屬收縮,微觀組織發生變化,對內部的材料產生拉應力或較小的壓應力。而彈塑性變形是殘余應力產生的主要原因,在滾壓球的壓力作用下,表層金屬產生塑性變形,內部金屬產生彈性變形。滾壓球離開后,內部的基體材料應力趨于平復,但表面金屬的塑性變形沒有消失,在牽制影響下,材料表面產生殘余應力層。

當滾壓球在材料表面滾動時,拋光表面與切削表面交界處的金屬發生塑性流動而填入切削表面的凹谷中,表面形貌重新分布后,表面粗糙度降低。低塑性拋光使材料表面發生塑性變形時,材料晶粒細化,晶界面積增加,由于晶界的變形抗力較大,使得表面硬度增加[15]。

圖1 低塑性拋光原理

2 TC4合金板材低塑性拋光過程數值模擬

2.1 材料參數及模型建立

TC4 合金是 α+β 兩相合金,其組分為 Ti-6Al-4V,物理性能參數見表1。模擬計算采用有限元軟件ANSYS進行,材料模型選用雙線性模型。

表1 TC4合金物理性能參數

在分析液壓油預壓力、滾壓速度、滾壓道次3 個參數對殘余應力的影響時,為了節省計算時間,選用2 維模型,如圖2 所示。TC4 合金模型尺寸為10 mm×2 mm,滾壓球直徑為4 mm,模型為平面應變狀態。劃分網格時,對厚度為0.5 mm 的上表層材料網格進行加密,網格大小為100 μm×10 μm,其余材料網格大小為100 μm×50 μm,共計10782個節點,11001個單元。

在分析進給量對殘余應力的影響時選用3 維模型,如圖3 所示。TC4 合金模型尺寸為10 mm×5 mm×2 mm,滾壓球直徑為4 mm。上表層材料加密網格大小為250 μm×250 μm×20 μm,其余材料網格大小為250 μm×250 μm×100 μm,共計50243 個節點,50401個單元。

圖2 LPB 2維有限元模型

圖3 LPB 3維有限元模型

2.2 邊界條件及施加載荷

(1)邊界條件。考慮到TC4合金板材的實際裝夾情況,對模型底部施加固定約束,限制其6 個方向的自由度,板材底部位移均設為0。

(2)接觸設置。滾壓球與材料之間為面面接觸,在液壓油的潤滑作用下,摩擦力極小,將摩擦系數設為0。為避免產生剛體位移,需消除因劃分網格產生的接觸間隙。

(3)載荷工況。將滾壓球當作剛體來處理,通過剛體的控制節點來控制滾壓球的運動。滾壓力以在控制節點施加集中力的方式加載,根據不同的滾壓道次和滾壓速度,對滾壓球還需施加不同的位移和轉動約束。

2.3 數值模擬方案設計

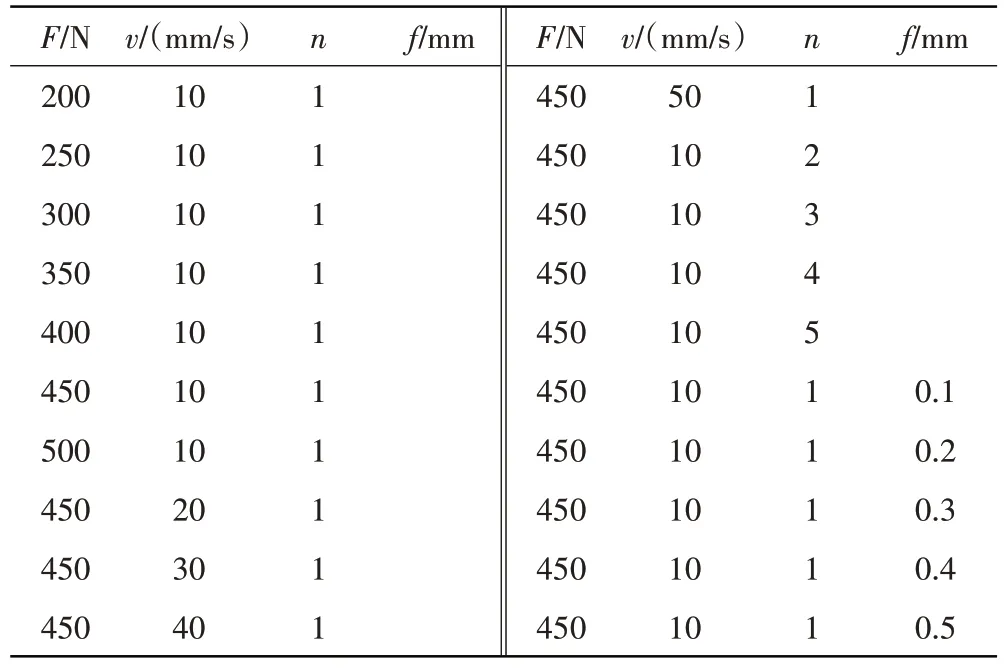

對于LPB加工仿真模型,主要考察液壓油預壓力F、滾壓速度v、滾壓道次n、進給量f4個工藝參數對表面殘余應力的影響。模擬方案采用單因素試驗法,具體方案見表2,其中2維模型不需考慮進給量。

3 數值模擬結果分析

3.1 分析方法

根據數值模擬結果可知,在不同工藝參數組合下引入的殘余應力均呈“勺形”分布,從試樣表面到內部,殘余壓應力數值呈先增大后減小的趨勢。根據殘余應力分布曲線的形狀,采用最大殘余壓應力σrmax、最大殘余壓應力深度hrmax、表面殘余應力σsr、殘余壓應力層深度hcr4個參數為參考對模擬結果進行分析,各參數的含義如圖4 所示。在進行殘余應力沿厚度方向的分析時,對相同深度處的殘余應力值取平均值,繪制殘余應力分布曲線。在2 維模型中選取中間較均勻的區域,如圖5 中紅框所示。在3 維模型中選取4 個縱向截面進行殘余應力分布分析,如圖6所示;選取3個橫向截面進行殘余應力均勻性分析,如圖7所示。

表2 LPB加工數值模擬設計方案

圖4 殘余應力分布曲線

圖5 2維模型數據選取區域

圖6 3維模型殘余應力分布分析選取區域

圖7 3維模型均勻性分析選取區域

3.2 液壓油預壓力對殘余應力分布的影響

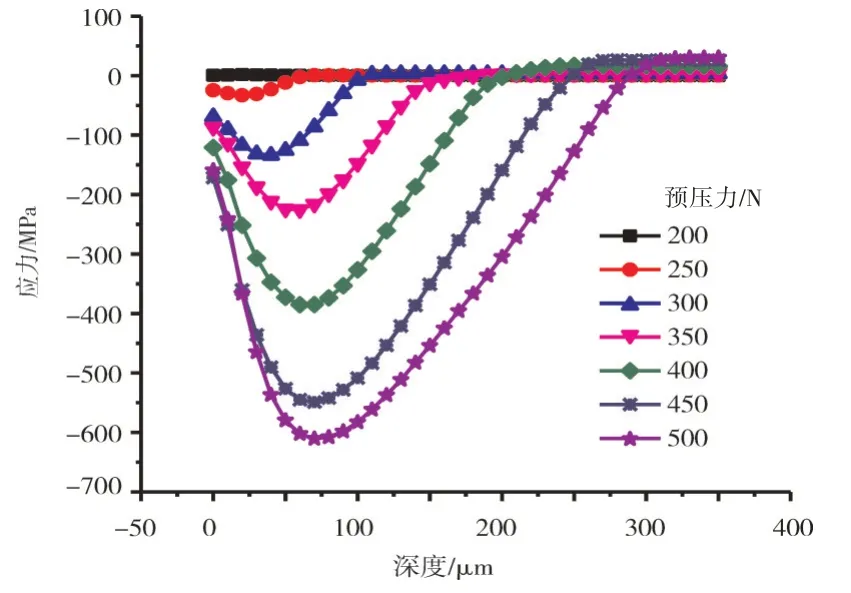

液壓油預壓力是指在滾壓工具內對滾壓球施加的作用力,為簡化分析,將滾壓球受到的作用力簡化為作用在球心處的集中力。在200 ~500 N 的7種力(僅列舉其中的3種)作用下,典型應力如圖8 所示,不同液壓油預壓力下殘余應力分布如圖9 所示。

圖8 3種液壓油預壓力下的典型應力

圖9 不同液壓油預壓力下殘余應力分布

從圖9 中可見,在200 N 壓力下幾乎不產生殘余應力;而在其他壓力下,表面殘余應力為負值,代表殘余壓應力,而材料內部殘余應力為拉應力。殘余壓應力沿深度方向先快速增大至最大值后緩慢減小至0;而殘余拉應力分布相對平緩,變化較小。根據圖8 中的3 個應力云圖可知,殘余壓應力層深度隨壓力增大而明顯增大,最大壓應力位于殘余壓應力層內部,最大拉應力位于殘余壓應力層底部。定量分析殘余應力層參數時,由于在200 N 及更小的壓力下,表面不會引入有實際應用價值的殘余應力層,所以只考慮其他6種壓力。

不同壓力下殘余應力層相關參數分布如圖10 所示。從圖中可見,隨著液壓油預壓力的增大,最大殘余壓應力也隨之增大,幾乎呈線性分布。其中在350~450 N 下,σrmax增長最快,最大殘余壓應力位置隨液壓油預壓力增大向材料內部移動。表層殘余應力也隨液壓油預壓力的增大而增大,但在壓力達到450 N之后略有減小,變化趨勢不明顯。殘余壓應力層深度與壓力大小密切相關,壓力越大,深度越深,也呈線性分布。壓力每增大50 N,壓應力層深度約增加40 μm。

圖10 不同壓力下殘余應力層相關參數分布

整體而言,液壓油預壓力是低塑性拋光過程中重要的工藝參數,其大小會直接關系到表面殘余應力分布和表層塑性變形層深度。若想使殘余壓應力層深度更深、壓應力更大,需施加更大的液壓油預壓力。當液壓油預壓力大于450 N 時,殘余壓應力層深度和表層殘余應力變化趨勢不明顯,且內部殘余拉應力明顯增大,在后續分析中,液壓油預壓力統一采用450 N。

3.3 滾壓速度對殘余應力分布的影響

滾壓速度是指滾壓球在拋光過程中沿加工方向移動的速度。分析滾壓速度對殘余應力分布的影響時,設置了10 ~50 mm/s的5種速度,不同滾壓速度下殘余應力分布如圖11 所示。從圖中可見,不同滾壓速度下殘余應力分布曲線相距較近,說明滾壓速度對殘余應力的影響效果明顯低于液壓油預壓力的。

圖11 不同滾壓速度下殘余應力分布

不同滾壓速度下殘余應力層相關參數分布如圖12 所示。從圖中可見,最大殘余壓應力與表面殘余應力變化趨勢相同,速度從10 mm/s 增大到50 mm/s時,應力整體呈減小趨勢,σrmax減小了75 MPa,占13.66%;σsr減小了87 MPa,占51%,但是速度從20 mm/s變化到40 mm/s 時,應力略有增大。最大殘余壓應力深度和殘余壓應力層深度隨滾壓速度變化較小。在5 種滾壓速度下,hrmax的均值為72 μm,極差為12 μm,hcr的均值為255 μm,極差為21 μm。

圖12 不同滾壓速度下殘余應力層相關參數分布

分析得出,滾壓速度對殘余應力分布影響較小,對表層殘余應力分布的影響較大。在較低的滾壓速度下,材料會產生更大的表面殘余壓應力,且最大殘余拉應力會在材料內部殘余壓應力層底部,同時殘余壓應力層也會更加均勻;在較高的滾壓速度下,最大殘余拉應力可能出現在材料表層,在實際使用過程中容易產生裂紋,嚴重影響材料的使用性能。所以在實際加工過程中,在保證加工效率的情況下,應采用較低的滾壓速度來引入效果更佳的殘余應力層。

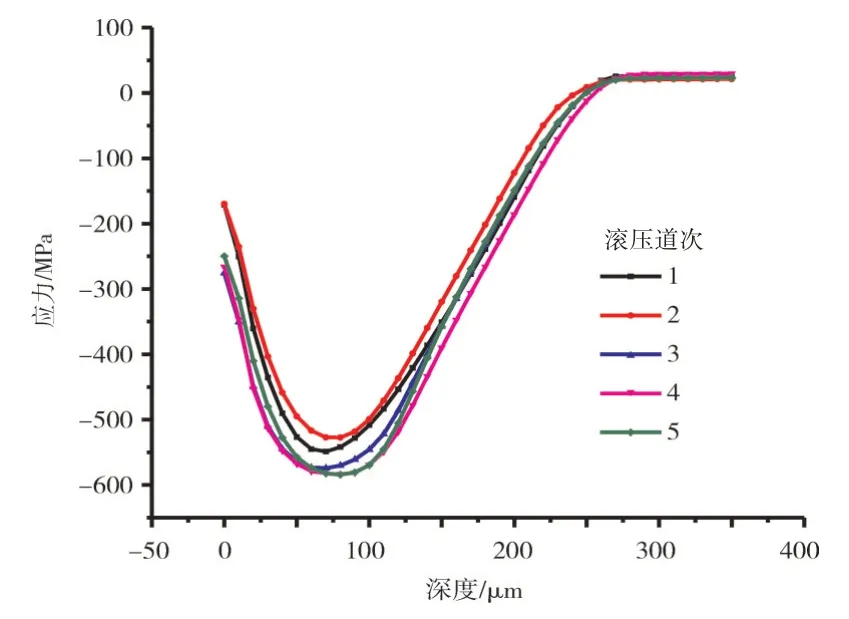

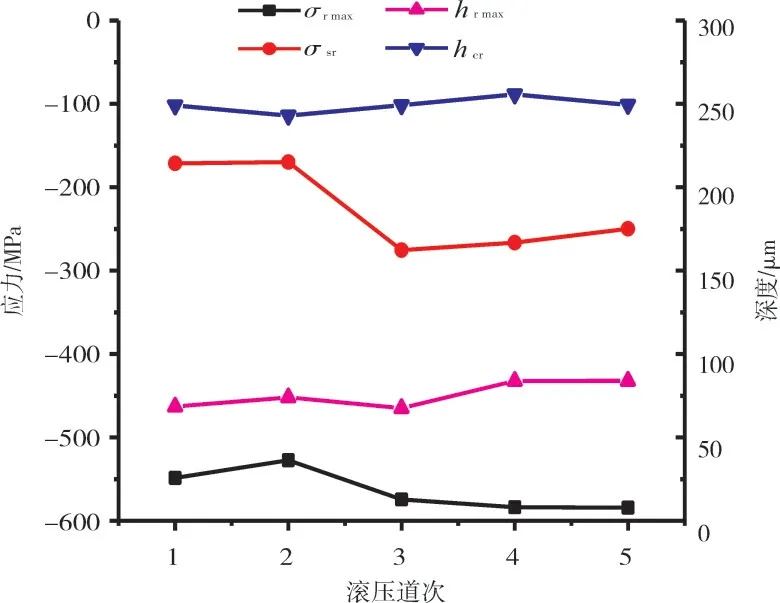

3.4 滾壓道次對殘余應力分布的影響

滾壓道次是指滾壓球在材料相同位置處滾壓過的次數。當滾壓道次分別為1~5時,其殘余應力分布如圖13 所示。從圖中可見,不同道次下殘余應力分布曲線同樣較緊密,說明滾壓道次對殘余應力分布的影響也不及液壓油預壓力的。滾壓次數越多,材料表層的殘余應力分布越均勻,相同深度下應力差值較小。

圖13 不同滾壓道次下殘余應力分布

在不同的滾壓道次下,殘余應力層相關參數如圖14 所示。從圖中可見,隨著滾壓道次的增加,各相關參數變化較小。根據Melan 定理可知,當滾壓道次增加到一定數量后,材料的殘余應力趨于穩定,而且后續過程中只產生彈性變形。在4 個參數中,表面殘余應力受滾壓道次的影響最大,1 次滾壓和2 次滾壓表面產生的殘余壓應力幾乎相同;當滾壓道次增加到3次時,表面殘余壓應力會明顯增大;繼續增加滾壓道次,表面殘余壓應力略有減小。最大殘余壓應力隨滾壓道次增加逐漸增大,但第2 次滾壓時會減小21.4 MPa。最大殘余壓應力位置隨滾壓道次增加逐漸移向材料內部,而殘余壓應力層深度變化不明顯,穩定在249 μm左右。

圖14 不同滾壓道次下殘余應力層相關參數分布

綜上所述,經過1 次低塑性拋光處理后,材料表面在壓力作用下產生塑性變形;當再次進行拋光時,材料受到的接觸應力會與前一次拋光后產生的殘余應力相互作用,通常上一次拋光產生的殘余應力層會起到防護作用,使得下一次塑性變形略小。滾壓道次并不是越多越好,因為隨著滾壓道次的增加,材料表面的殘余應力層會趨于穩定。若繼續增加滾壓道次,不僅不會對殘余應力層產生影響,還可能增加表面粗糙度,使表層局部位置重疊,最終損害材料的表面完整性。

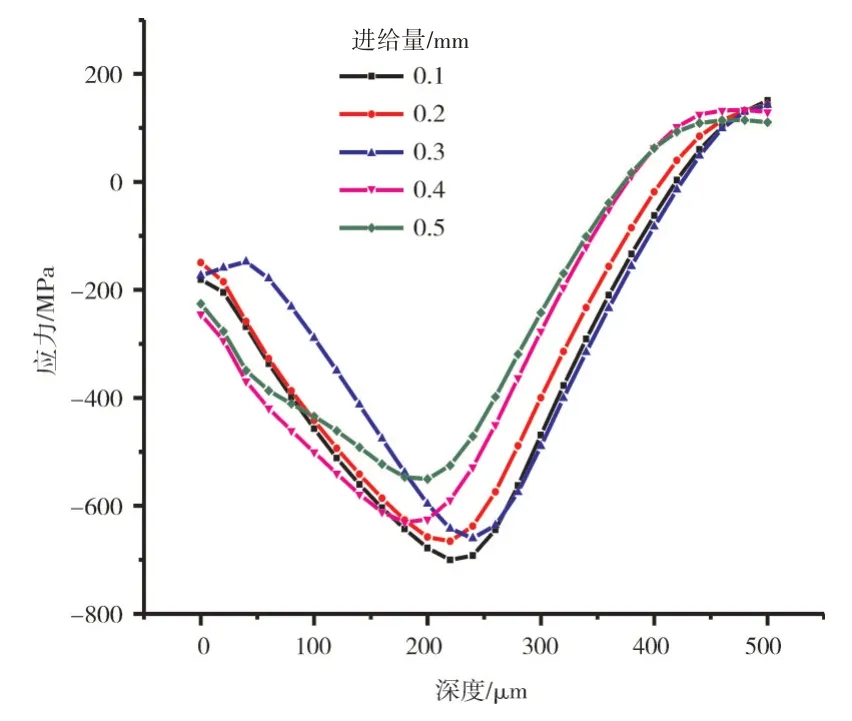

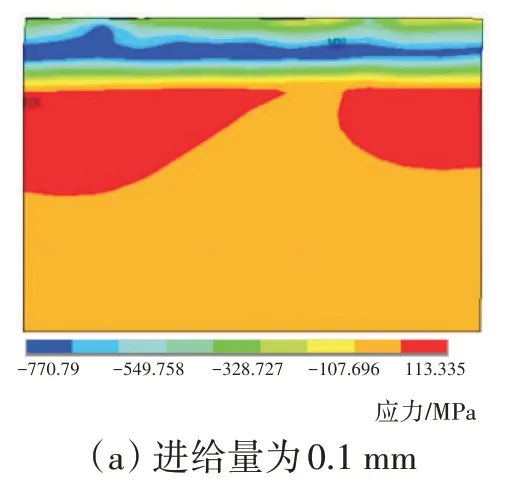

3.5 進給量對殘余應力分布的影響

進給量是指相鄰滾壓路徑之間的橫向移動距離。計算了0.1~0.5 mm 5 種進給量下的殘余應力標準差分布,如圖15 所示。從圖中可見,進給量對殘余應力沿厚度方向分布的影響較小。不同進給量下殘余應力層相關參數分布如圖16 所示。從圖中可見,減小進給量對增大最大殘余壓應力和增加殘余壓應力層深度都有好處。

圖15 不同進給量下殘余應力分布

圖16 不同進給量下殘余應力層相關參數分布

但是,進給量對殘余應力的橫向均勻性有顯著影響,典型橫向應力分布如圖17 所示。為了定量研究進給量對殘余應力層均勻性的影響,對相同深度處的殘余應力進行標準差計算,不同進給量下標準差隨殘余壓應力深度的變化如圖18所示。

圖17 不同進給量下殘余應力橫向分布

圖18 不同進給量下標準差分布

根據應力分布可知,進給量越小,殘余應力分布越均勻,而且從應力分布中也可觀察到具體的滾壓位置。從圖18中可見,進給量低于0.4 mm時,標準差曲線分布形式相同,標準差從材料表層開始先增大后減小,標準差最大值為40 μm 左右;而進給量為0.5 mm時,標準差先略減小,然后增大,之后再減小,最大值為240 μm 左右。當進給量低于0.3 mm 時,材料表層和內部的殘余應力標準差隨進給量的增加呈增大趨勢,說明殘余應力層均勻性降低;當進給量高于0.3 mm時,增加進給量,表層殘余應力標準差減小,而內部殘余應力標準差增大。總體而言,進給量為0.5 mm 時表面殘余應力分布最均勻,而材料內部殘余應力均勻性隨進給量的減小而提高。

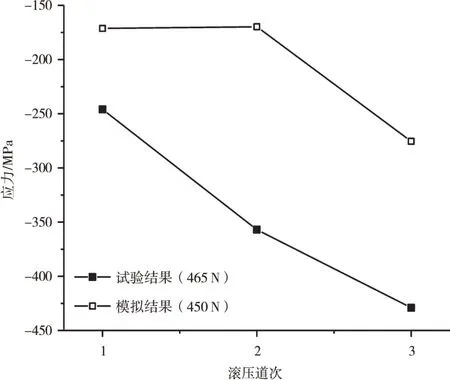

3.6 模擬結果與試驗結果對比

文獻[12]中采用單因素試驗法對TC4合金棒材進行低塑性拋光試驗,對比分析了不同工藝參數對TC4合金表面完整性的影響,并用HK21B 盲孔法殘余應力測量儀測量了LPB 處理后試件的表面殘余應力。本文模擬結果與文獻[12]中的試驗結果對比如圖19、20所示,并見表3、4。

圖19 不同壓力下表面殘余應力對比

圖20 不同滾壓道次下表面殘余應力對比

表3 不同滾壓速度下表面殘余應力模擬結果與試驗結果比較[12]

從圖19、20 中可見,當液壓油預壓力增大和滾壓道次增加時,表面殘余壓應力隨之明顯增大,并且液壓油預壓力變化引起的表面殘余應力梯度變化大于滾壓道次變化引起的梯度變化,說明液壓油預壓力的影響大于滾壓道次的。從表3 中可見,滾壓速度變化對表面殘余應力的影響最小,壓應力在320~380 MPa之間,當滾壓速度小于100 m/min時,壓應力隨滾壓速度的增大而減小。該試驗結果與本文的模擬結果在表面殘余應力大小上有一定差別,這是因為在進行低塑性拋光處理前,試樣經過精車加工,表面引入了151 MPa 的殘余壓應力;而在仿真模型中表面處于理想狀態,無殘余應力。此外,材料性質、試樣形狀、工藝參數、表面初始條件也對表面應力大小有一定影響。

綜上所述,試驗結果與模擬結果均表明液壓油預壓力、滾壓道次、滾壓速度對表面殘余應力的影響趨勢是相同的,影響的顯著性從高到低依次為液壓油預壓力、滾壓道次、滾壓速度,這也在一定程度上驗證了模擬結果的有效性。

4 結論

本文以TC4 合金板材為研究對象,采用ANSYS軟件對其低塑性拋光過程進行了數值模擬,考察了不同工藝參數下的殘余應力分布,得到如下結論:

(1)液壓油預壓力對殘余應力分布有顯著影響;滾壓速度對殘余應力分布影響較小,對表層殘余應力有較大影響;滾壓道次對表面殘余應力影響最大,表面殘余壓應力隨滾壓道次的增加而增大;進給量除影響殘余應力大小外,主要影響殘余應力分布的均勻性,進給量越小,均勻性越好。

(2)從最大殘余壓應力和殘余壓應力層深度來看,4 個參數的影響從大到小依次為液壓油預壓力、進給量、滾壓速度、滾壓道次;從表面殘余壓應力和最大殘余壓應力深度來看,4 個參數的影響從大到小依次為液壓油預壓力、滾壓道次、進給量、滾壓速度。

(3)在實際加工中,為獲得深度和極值更大且均勻性好的殘余應力層,建議將液壓油預壓力設為450 N,滾壓速度取為10 mm/s,進給量取為0.1 mm,滾壓道次選為3次。