盾構(gòu)新型輕質(zhì)漿液配合比研究及應(yīng)用

楊宏波,曹耀東,崔學(xué)軍, *,李應(yīng)川,謝鴻輝,周 偉,商寧寧

(1.中廣核工程有限公司,廣東 深圳 518124;2.中國水利水電第十四工程局有限公司,云南 昆明 650200;3.中國石油集團(tuán)工程技術(shù)研究有限公司,天津 300450)

0 引言

盾構(gòu)法隧道施工中普遍存在管片上浮現(xiàn)象[1-2],國內(nèi)外眾多學(xué)者對管片上浮原因進(jìn)行了研究。葉飛等對管片上浮原因進(jìn)行了全面分析和總結(jié),認(rèn)為當(dāng)管片脫出盾尾時,若同步注漿的漿液不能達(dá)到初凝和一定的早期強(qiáng)度,隧道被包圍在壁后注漿的漿液中,受到漿液的浮力比在飽和土中受到的水浮力還要大,在這種大浮力作用下很容易產(chǎn)生上浮現(xiàn)象[3];通過進(jìn)一步分析后認(rèn)為,在軟土地層中,當(dāng)管片脫出盾尾后,在上覆土自重及側(cè)壓力作用下,管片周圍的土體會快速向管片聚積,因此很少出現(xiàn)管片上浮[4]。Shirlaw等[5]認(rèn)為,在軟土地層中由于周圍土體向管片聚積一般不會出現(xiàn)“注漿所致”的管片上浮,而在硬質(zhì)土(巖)地層中,管片在注滿漿液到固結(jié)硬化之前始終處于漿液的包裹之中,此時管片包裹在未凝固的漿液中會產(chǎn)生向上的浮力[6-10]。筆者對某工程排水隧洞計算結(jié)果顯示,當(dāng)管片周圍被水(密度為1 000 kg/m3)包圍時,管片受到的靜浮力約為管片自重的2.22倍;當(dāng)管片周圍被注入的未凝結(jié)漿液(密度約為1 900 kg/m3)包圍時,其受到的靜浮力約為管片自重的4.22倍。因此,漿液的性能對“注漿所致”的管片上浮影響最為直接。

常用注漿漿液的密度一般為1 600~2 000 kg/m3,在漿液凝結(jié)硬化前會產(chǎn)生比水更大的浮力,部分工況(如海域)下同步漿液因劣化而失效,充斥在管片周圍無法凝固,從而加大了上浮趨勢。如能開發(fā)出一種新型可漂浮的輕質(zhì)漿液(密度小于1 000 kg/m3),具備水中抗分散性和快速凝結(jié)性能,注入后懸浮于管片上方,快速凝固后,可抑制管片上浮。為此筆者提出研制一種新型輕質(zhì)漿液用于盾構(gòu)二次注漿來抑制管片上浮的設(shè)想。

實現(xiàn)輕質(zhì)砂漿(或混凝土)材料體系的技術(shù)手段主要有2種,即采用發(fā)泡技術(shù)引入氣泡和使用輕骨料的方法[11-12]。考慮到加氣砂漿(或混凝土)難以滿足盾構(gòu)注漿的高水壓、泥水循環(huán)等動態(tài)復(fù)雜環(huán)境要求,本次試驗研究采用加輕骨料的配制方法。實現(xiàn)水中抗分散和快速凝固的手段是采用功能助劑及特種水泥材料,本試驗采用絮凝劑和快硬水泥進(jìn)行技術(shù)研究。

1 漿液性能指標(biāo)

根據(jù)JGJ/T 12—2019《輕骨料混凝土應(yīng)用技術(shù)標(biāo)準(zhǔn)》、JG/T 521—2017《輕質(zhì)砂漿》、T/CECS—2018《盾構(gòu)法隧道同步注漿材料應(yīng)用技術(shù)規(guī)程》相關(guān)技術(shù)要求,結(jié)合本次研發(fā)“輕質(zhì)、快凝”需要,新型輕質(zhì)漿液應(yīng)具備水中漂浮、抗分散、終凝時間短、基本不泌水和結(jié)石率高等特點,故性能指標(biāo)設(shè)定如下:

1)漿液容重小于1 000 kg/m3;

2)抗分散性指標(biāo)懸濁物含量小于150 mg/L;

3)泌水率小于0.5%;

4)結(jié)石率大于95%;

5)終凝時間150~180 min;

6)3 d抗壓強(qiáng)度大于0.5 MPa,28 d抗壓強(qiáng)度大于2.5 MPa。

2 原材料及試驗方法

2.1 原材料

1)骨料。采用常規(guī)膨脹珍珠巖、憎水膨脹珍珠巖、漂珠、空心玻璃微珠和陶粒。輕質(zhì)骨料性能參數(shù)見表1。

表1 輕質(zhì)骨料性能參數(shù)

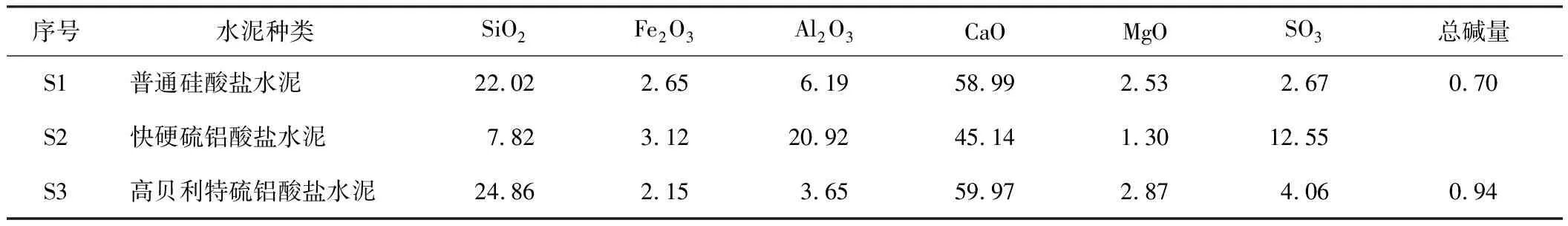

2)水泥。采用強(qiáng)度等級為42.5級的普通硅酸鹽水泥、高貝利特硫鋁酸鹽水泥和快硬硫鋁酸鹽水泥,上述3種水泥的化學(xué)組分見表2。

表2 水泥化學(xué)組分

3)水。采用自來水。

4)絮凝劑。采用具有不同流變性的絮凝劑UWB-Ⅱ和UWB-Ⅲ。

5)減水劑。采用粉體聚羧酸減水劑BSH-200,減水率25%以上。

6)調(diào)凝劑。采用甲酸鈣,工業(yè)級,含量大于98%。

2.2 試驗方法

輕質(zhì)漿液容重、抗壓強(qiáng)度、凝結(jié)時間和結(jié)石率參照J(rèn)GJ/T 70—2009《建筑砂漿基本性能試驗方法標(biāo)準(zhǔn)》和T/CECS 563—2018《盾構(gòu)法隧道同步注漿材料應(yīng)用技術(shù)規(guī)程》測定,懸濁物含量參照GB/T 37990—2019《水下不分散混凝土絮凝劑技術(shù)要求》測定。以漿液不同齡期抗壓強(qiáng)度(1 d、3 d、7 d、28 d)、容重、懸濁物含量等考核指標(biāo)對漿液性能進(jìn)行評估,優(yōu)選材料,以正交試驗確定漿液最佳配合比。

3 原材料比選

3.1 輕質(zhì)骨料的比選

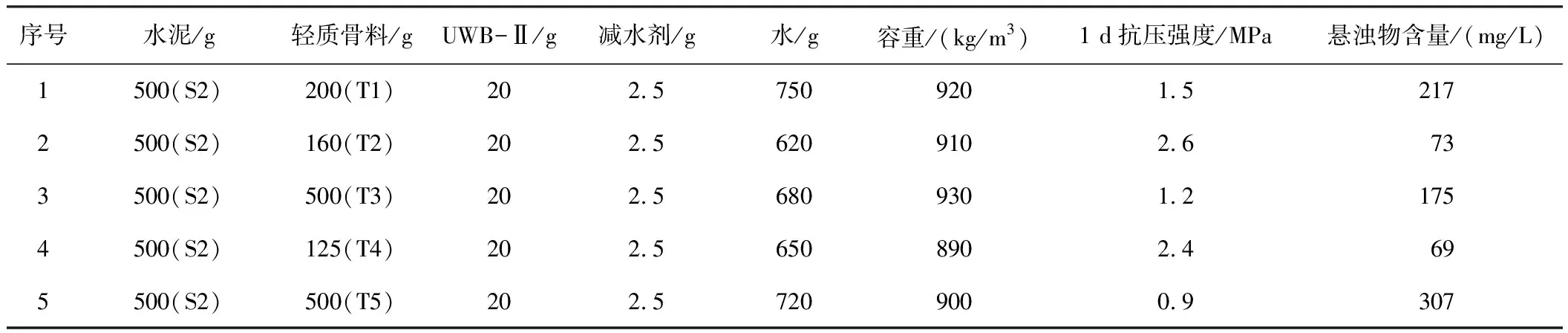

以表1所列的5種常見輕質(zhì)骨料,配制容重小于1 000 kg/m3的漿液,綜合比較其抗分散性及抗壓強(qiáng)度等性能,考察其適宜性。具有代表性的輕質(zhì)漿液配合比及性能見表3。當(dāng)水泥、絮凝劑和減水劑用量相同、且漿液呈可漂浮狀態(tài)時,用空心玻璃微珠(T4)和憎水膨脹珍珠巖(T2)配制出的漿液抗壓強(qiáng)度較高、抗分散性較好;而陶粒(T5)和漂珠(T3)的水泥包裹性差,抗分散很差;常規(guī)膨脹珍珠巖(T1)的多孔性吸水率太高,抗水壓能力也較差。因此,只有憎水膨脹珍珠巖(T2)和空心玻璃微珠(T4)滿足要求。鑒于空心玻璃微珠(T4)和憎水膨脹珍珠巖(T2)試驗結(jié)果相差不大,但空心玻璃微珠(T4)的價格遠(yuǎn)高于憎水膨脹珍珠巖(T2),從工程應(yīng)用的經(jīng)濟(jì)性考慮,本次試驗研究選用憎水膨脹珍珠巖(T2)作為輕質(zhì)骨料。

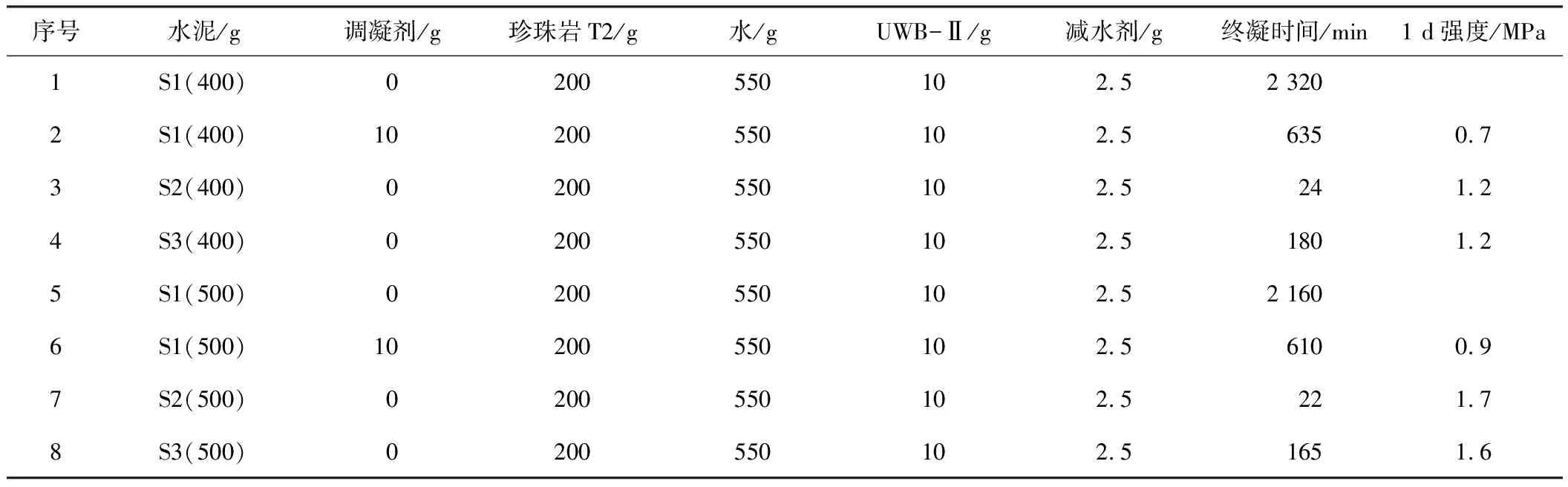

表3 輕質(zhì)漿液配合比及性能

3.2 水泥的比選

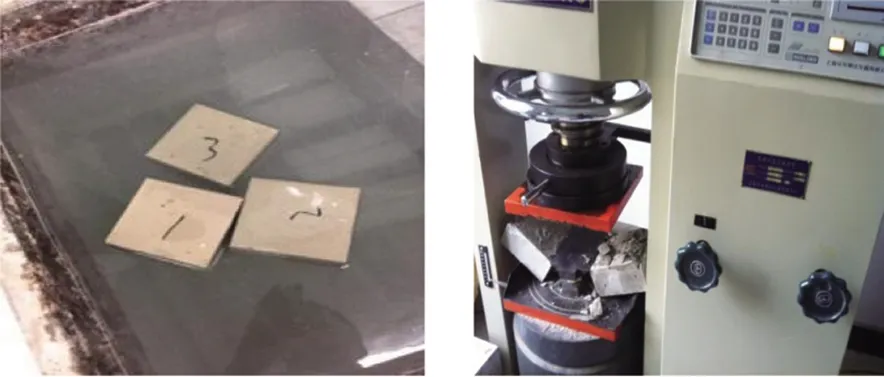

在普通水泥體系中添加調(diào)凝劑或采用硫鋁酸鹽水泥體系都是常用的調(diào)節(jié)凝結(jié)時間的方法。使用選定的輕質(zhì)骨料(憎水膨脹珍珠巖T2)和表2中所列3種水泥、調(diào)凝劑等進(jìn)行漿液配制,考察3種水泥在凝結(jié)時間方面的差異,水泥比選試驗見圖1。試塊抗壓強(qiáng)度比選試驗見圖2。具有代表性的漿液配合比及性能見表4。

圖1 水泥比選試驗

圖2 試塊抗壓強(qiáng)度比選試驗

表4 漿液配合比及性能

由表4可知,僅使用普通硅酸鹽水泥(S1)配制的漿液終凝時間長,均超過2 000 min,添加調(diào)凝劑后,終凝時間仍然超過600 min;用快硬硫鋁酸鹽水泥(S2)配制的漿液凝結(jié)時間短,不足30 min,凝結(jié)過快,泵送時堵管風(fēng)險較大;用高貝利特硫鋁酸鹽水泥(S3)配制的漿液,終凝時間為165~185 min,1 d抗壓強(qiáng)度大于1 MPa。通過比較可知,高貝利特硫鋁酸鹽水泥(S3)在凝結(jié)時間方面可控性較好,選擇其作為本次試驗用膠凝材料。

4 正交試驗分析

為了掌握憎水膨脹珍珠巖(T2)、高貝利特硫鋁酸鹽水泥(S3)、絮凝劑和減水劑等對輕質(zhì)漿液性能的影響,優(yōu)選出最佳配合比,開展正交試驗。

4.1 正交試驗設(shè)計

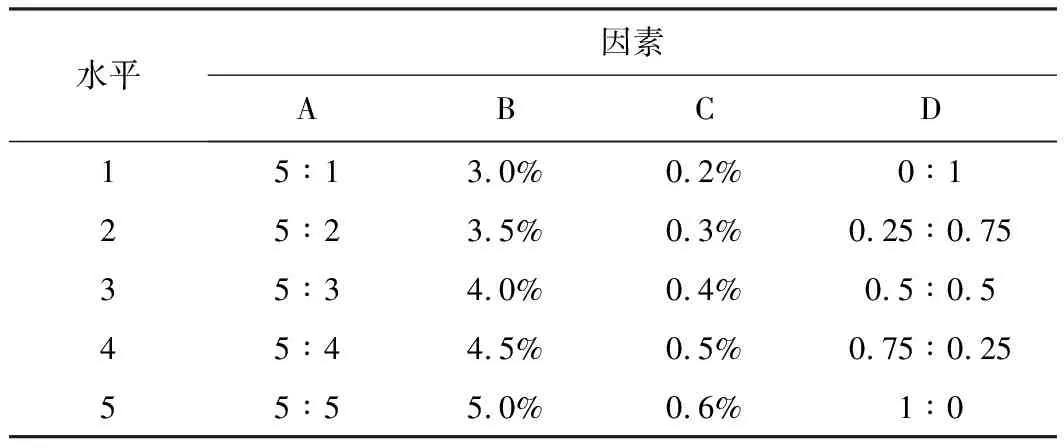

輕質(zhì)漿液中,膠凝材料和膨脹珍珠巖顆粒的比例(膠砂比)主要影響容重、抗壓強(qiáng)度和抗分散性;減水劑主要影響流動性、用水量和強(qiáng)度;絮凝劑摻量及不同的絮凝劑質(zhì)量比主要影響抗分散性、泌水率、結(jié)石率和凝結(jié)時間。因此,正交試驗選取以下4個影響因素:膠砂比(因素A)、絮凝劑摻量(因素B)、減水劑摻量(因素C)、絮凝劑UWB-Ⅱ和UWB-Ⅲ的質(zhì)量比(因素D)。各因素均取5個水平,正交試驗影響因素水平見表5,根據(jù)試驗因素水平個數(shù),結(jié)合試驗規(guī)模,采用L25(56)正交表來安排試驗。在試驗過程中,由于絮凝劑的加入,各組配合比的輕質(zhì)漿液均未出現(xiàn)泌水現(xiàn)象,結(jié)石率也達(dá)到100%,故泌水率和結(jié)石率2項數(shù)據(jù)在正交試驗的分析中將不再列出。

表5 正交試驗影響因素水平

4.2 正交試驗結(jié)果

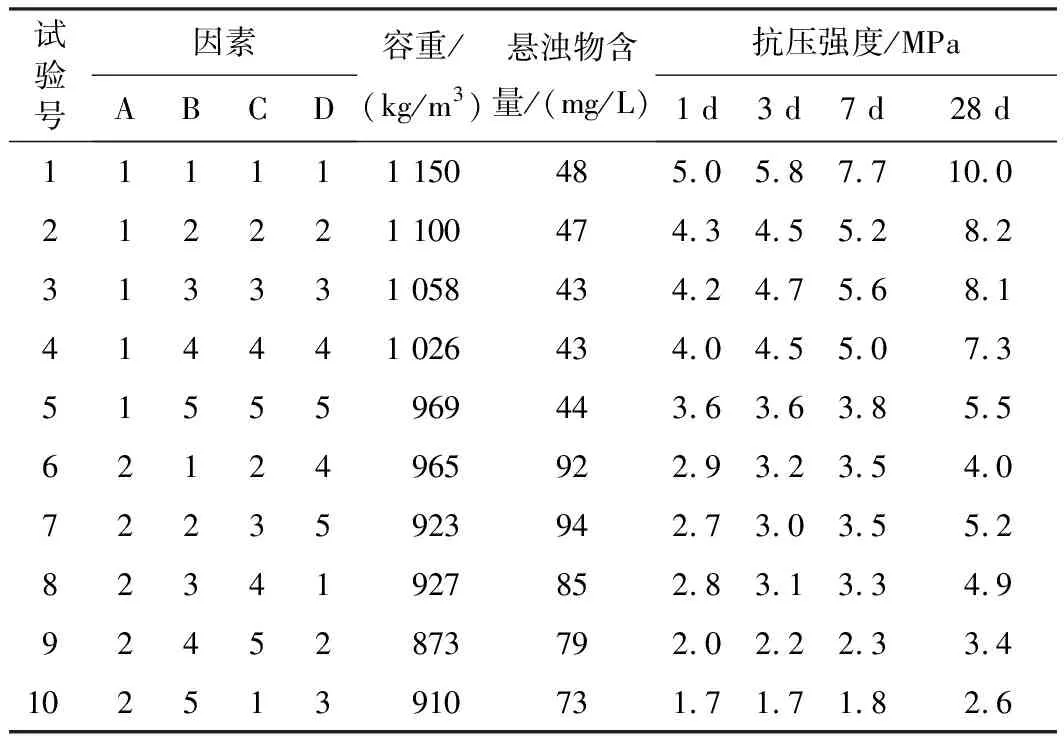

按照設(shè)計進(jìn)行的輕質(zhì)漿液正交試驗結(jié)果見表6。

表6 輕質(zhì)漿液正交試驗結(jié)果

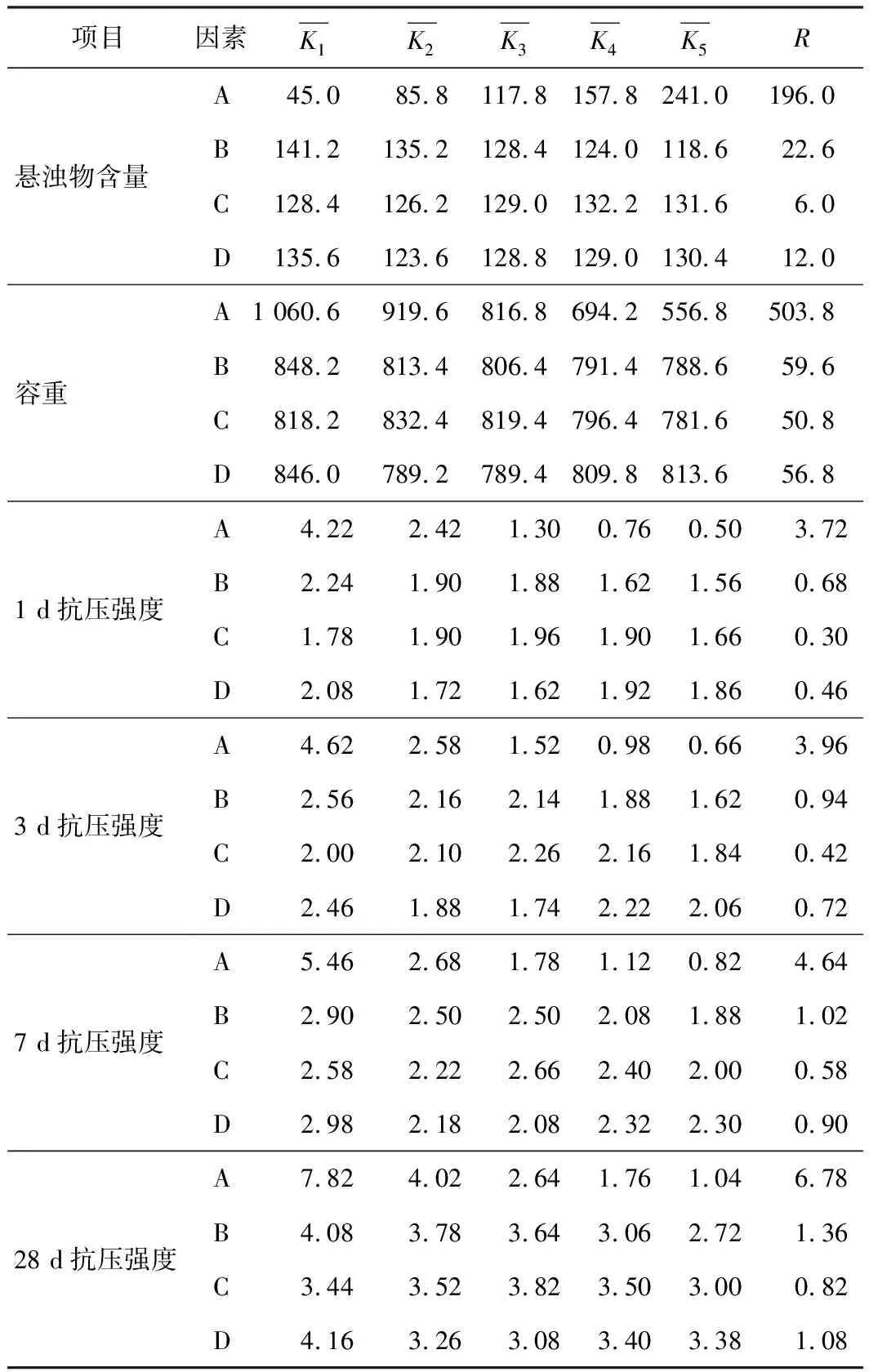

4.3 極差分析

對試驗結(jié)果中各因素相同水平下同齡期懸濁物含量、容重和抗壓強(qiáng)度求平均值和極差進(jìn)行分析,結(jié)果見表7。

表7 極差分析結(jié)果

從表7中極差的大小可以看出,各因素對輕質(zhì)漿液懸濁物含量(抗分散性)、容重、抗壓強(qiáng)度的影響程度從大到小均為A>B>D>C,即膠砂比(因素A)對輕質(zhì)漿液性能的影響程度最大,為主要影響因素,其余依次為絮凝劑摻量(因素B)、絮凝劑UWB-Ⅱ和UWB-Ⅲ的質(zhì)量比(因素D)和減水劑摻量(因素C)。

4.3.1 總體方案設(shè)計

結(jié)合表6和表7分析可知,膠砂比對輕質(zhì)漿液的抗壓強(qiáng)度、抗分散性和容重影響較大,膠砂比降低時,抗壓強(qiáng)度隨之降低,抗分散性變差,容重隨之增大。當(dāng)膠砂比達(dá)到5∶1時,其容重較難滿足輕質(zhì)漿液小于1 000 kg/m3的要求。進(jìn)一步分析表中數(shù)據(jù),當(dāng)漿液的抗壓強(qiáng)度、抗分散性、容重均滿足要求時,膠砂比應(yīng)選擇為5∶2~5∶3。

4.3.2 絮凝劑摻量

絮凝劑的作用是提高漿液的抗分散性,但摻入后會增加用水量,對強(qiáng)度和流動性產(chǎn)生一定的影響。分析表6和表7,隨著絮凝劑摻量的增加,輕質(zhì)漿液的抗壓強(qiáng)度和容重隨之降低,抗分散性則逐漸提高(懸濁物含量降低)。當(dāng)絮凝劑摻量為3%時,漿液抗壓強(qiáng)度和容重最高,但其抗分散性最差;當(dāng)絮凝劑摻量為5%時,漿液的抗分散性能最好,但其抗壓強(qiáng)度和容重最低。因此,絮凝劑摻量應(yīng)在3%~5%選擇。

4.3.3 減水劑摻量

減水劑的作用是降低漿液的用水量,增加流動性,但其會對抗分散性產(chǎn)生不利影響。由表6和表7可知,減水劑摻量為0.2%~0.6%時,漿液抗分散性、容重、強(qiáng)度均滿足要求。但摻量為0.2%~0.4%時,抗壓強(qiáng)度和抗分散性能表現(xiàn)更好,工程使用成本更低,因此減水劑摻量宜在0.2%~0.4%選擇。

4.3.4 絮凝劑類型

UWB-Ⅱ絮凝劑配制的漿液具有流平性,而UWB-Ⅲ型絮凝劑配制的漿液具有堆積性,這2種絮凝劑共同使用可以平衡注漿時填充和流平的不同要求。綜合分析表6和表7中2種絮凝劑復(fù)摻結(jié)果,UWB-Ⅱ與UWB-Ⅲ的質(zhì)量比為0.75∶0.25時流平和堆積的綜合效果比較理想,且各齡期強(qiáng)度最高。因此,UWB-Ⅱ與UWB-Ⅲ的質(zhì)量比為0.75∶0.25時漿液性能最理想。

4.4 優(yōu)選配合比

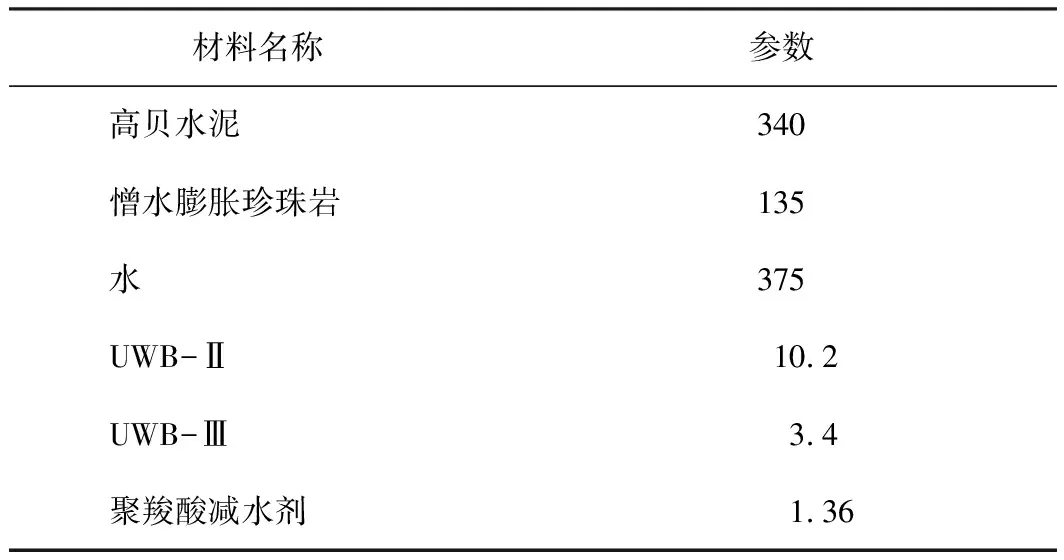

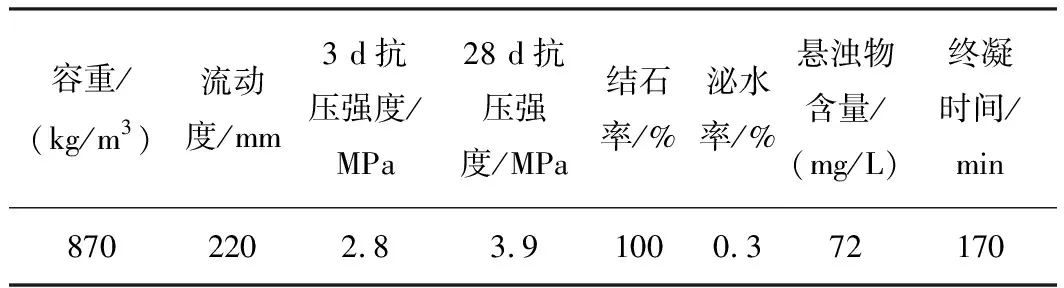

綜合以上分析,輕質(zhì)漿液優(yōu)選配合比確定為:膠砂比為5∶2,絮凝劑摻量為4%,絮凝劑質(zhì)量比UWB-Ⅱ∶UWB-Ⅲ為0.75∶0.25,減水劑摻量為0.4%。輕質(zhì)骨料性能參數(shù)見表8。經(jīng)過試驗,該配合比的各項性能指標(biāo)如表9所示。結(jié)果表明,優(yōu)選配合比的各項性能指標(biāo)均已達(dá)到本次試驗研究的設(shè)計目標(biāo)。

表8 輕質(zhì)骨料性能參數(shù)

表9 優(yōu)選配合比性能指標(biāo)

5 正交試驗分析

為了檢驗新型輕質(zhì)漿液在現(xiàn)場應(yīng)用的實際性能,在某海底排水隧洞進(jìn)行了現(xiàn)場試驗,檢查其可泵送性能,對比分析相鄰區(qū)域(采用常規(guī)二次注漿)的管片錯臺情況,驗證抗浮效果。

5.1 試驗工程概況

本次試驗選擇在某海底盾構(gòu)隧洞工程,試驗段位于全斷面微風(fēng)化花崗巖,隧洞埋深為-33.51 m(其中海水深度為19.21 m),采用6塊通用楔形管片方案,楔形量50 mm,管片內(nèi)徑6 700 mm,外徑7 400 mm,環(huán)寬1 200 mm。

5.2 試驗設(shè)備

采用攪拌和泵送為一體的二次注漿泵——GS30EB(見圖3)。其技術(shù)參數(shù)見表10。

圖3 GS30EB二次注漿泵

表10 二次注漿泵GS30EB技術(shù)參數(shù)

5.3 試驗過程及結(jié)果

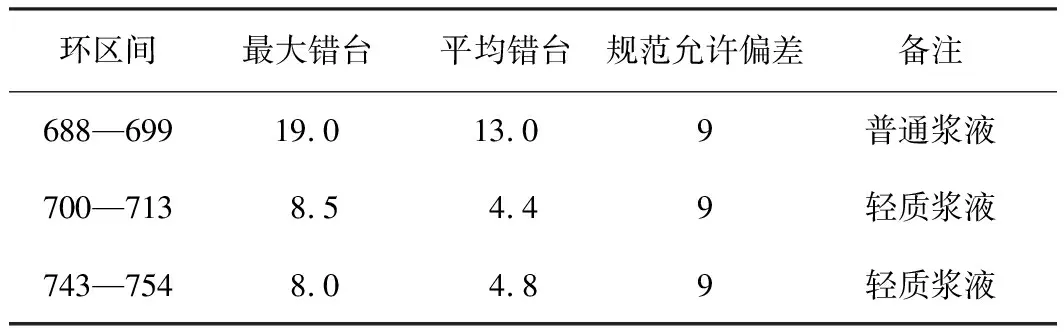

選用與常規(guī)二次注漿設(shè)備相同的攪拌泵送一體GS30EB注漿泵(見圖3),將珍珠巖、水泥、外加劑依次加入攪拌機(jī),干拌15 s;然后加水?dāng)嚢? min,混合均勻后注漿。現(xiàn)場選取第700—713環(huán)作為第1次試驗段,注漿壓力為0.35~0.45 MPa,共注入輕質(zhì)漿液30.9 m3;選取第743—754環(huán)作為第2次試驗段,注漿壓力為0.35~0.45 MPa,共注入輕質(zhì)漿液29.85 m3。

現(xiàn)場試驗顯示,新型輕質(zhì)漿液具有良好的可泵送性能(如圖4所示),與洞內(nèi)其他設(shè)備協(xié)調(diào)工作能力良好,人員設(shè)備匹配度高。對比常規(guī)二次注漿,未新增其他額外工作,且輕質(zhì)漿液改善了管片錯臺,管片錯臺數(shù)據(jù)見表11。

圖4 輕質(zhì)漿液泵送性能

表11 管片錯臺對比分析

6 經(jīng)濟(jì)性分析

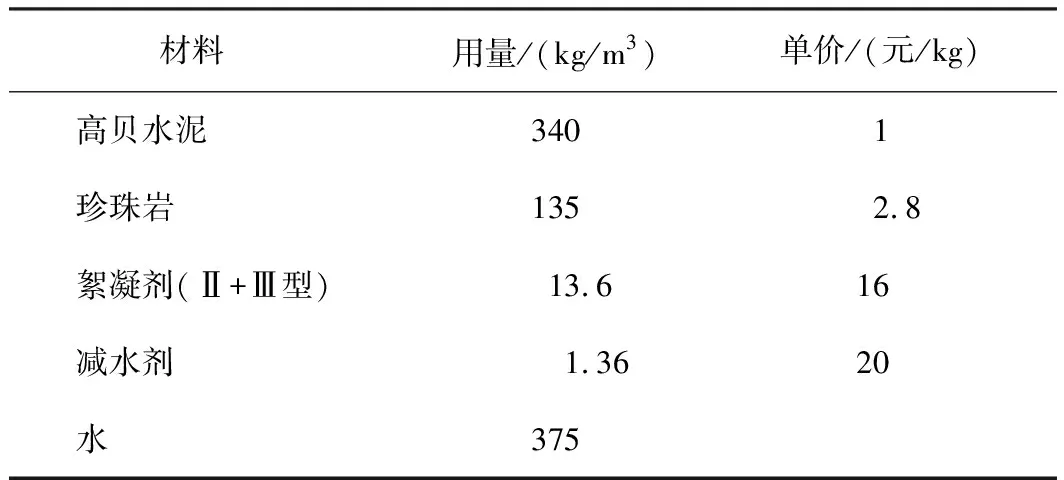

以某工程海底排水隧洞微風(fēng)化硬巖段掘進(jìn)過程的常規(guī)二次注漿為例,每推進(jìn)10環(huán)用水泥-水玻璃雙液漿做一次止水環(huán)箍(共3環(huán)),然后用常規(guī)二次漿液填充管片背后空隙。現(xiàn)場實際每環(huán)注入常規(guī)水泥砂漿(水灰比0.6∶1)3 m3、止水環(huán)注入水泥-水玻璃雙液漿(體積比1∶1)5 m3,每個循環(huán)(共13環(huán))所需材料費用約2.3萬元。

通過文中新型輕質(zhì)漿液現(xiàn)場試驗分析,每環(huán)2~3 m3輕質(zhì)漿液就能達(dá)到抑制管片上浮的效果,平均按每環(huán)2.5 m3計算,累計13環(huán)所需材料費用約3.1萬元(詳見表12和表13)。

表12 輕質(zhì)漿液材料單價分析表

表13 漿液造價對比分析表

7 結(jié)論與討論

通過對管片上浮原因分析,確定對容重小于1 000 kg/m3的輕質(zhì)漿液開展配合比設(shè)計及性能試驗;在某工程海底排水隧洞中進(jìn)行了優(yōu)化配合比試驗應(yīng)用并評估了使用效果,得出結(jié)論如下:

1)通過配合比設(shè)計試驗確定的二次注漿用新型輕質(zhì)漿液,其性能滿足相關(guān)規(guī)范對注漿材料及性能的要求,具有良好的抗分散性能,可作為盾構(gòu)二次注漿用的一種新型材料。

2)輕質(zhì)漿液在某工程排水隧洞硬巖富水段進(jìn)行了試驗應(yīng)用,與常規(guī)漿液相比,新型輕質(zhì)漿液直接材料費稍高,但其抗浮效果顯著,管片錯臺現(xiàn)象得到明顯改善,間接經(jīng)濟(jì)效益和社會效益顯著。

3)本次研發(fā)的新型輕質(zhì)漿液為解決管片上浮提供了一種新思路和方法,且在硬巖富水段已經(jīng)過試驗驗證,在其他不同的工程地質(zhì)條件下的應(yīng)用效果尚需進(jìn)一步驗證和探討。