120噸復吹轉爐冶煉低磷鋼的生產實踐*

曾海軍, 黃治成

(湖南華菱湘潭鋼鐵有限公司, 湖南 湘潭 411101)

引 言

隨著公司品種升級,生產品種轉向高精端、高品質、高附加值的鋼材領域,所生產的低溫容器用鋼、海洋用鋼、低溫船板用鋼、抗酸容器用鋼等對鋼中的磷元素含量要求極其嚴格,部分要求磷含量小于0.008%。如何高效地去除鋼中的磷,成為轉爐冶煉生產中亟待解決的關鍵問題之一。為此,各研究機構、生產單位對脫磷工藝進行了一系列研究[1-3]。湖南華菱湘潭鋼鐵有限公司(以下簡稱“湘鋼”)五米寬厚板廠生產初期采用雙渣法冶煉低磷鋼,但是因為冶煉周期偏長,鋼鐵料等消耗高,操作不穩定等,產能受到限制。為了提高低磷鋼產能,開發出了復吹轉爐冶煉低磷鋼的新工藝,可將中間包磷含量穩定控制在0.008%以下,有效降低了現場生產成本和提高產能,為大幅拓寬高附加值產品的生產提供了保障。

1 脫磷原理

1.1 脫磷反應的熱力學條件

轉爐脫磷為氧化反應,其氧化產物P2O5與渣中CaO結合形成穩定的高熔點(3CaO·P2O5)或(4CaO·P2O5)化合物存在于渣中,脫磷產物為4CaO·P2O5的反應式為[4]:

(1)

(2)

式中Kθ為反應平衡常數,a為熔渣中成分的活度,w(P)為鋼中磷的質量分數,T為鋼液溫度(℃)。

從脫磷反應方程式中可以看出,提高爐渣中CaO和FeO含量,降低出鋼溫度對脫磷有利。

1.2 脫磷反應的動力學條件

轉爐冶煉過程的脫磷反應[5]包括兩個反應區域:第一反應區是超音速氧氣流股吹開爐渣直接接觸金屬液面發生[P]+{O2} 的直接氧化反應,由于連續沖擊金屬液面,液面上的反應物和產物不斷更新,有利于反應進行;第二反應區是除氧氣流股作用區以外的爐渣與金屬液相接觸的區域,即在渣-鋼界面上發生[P]+(FeO)的間接氧化反應。第二反應區的動力學條件遠不如第一反應區,提高底吹供氣強度,加強該區域攪拌,創造良好的渣-鋼接觸條件,對脫磷有利。采用爐外脫磷[6]時,磷在渣中及鋼液中的擴散均影響反應速率,但主要是在鋼液中的傳質。充分的攪拌能和爐渣流動性是促進脫磷反應的動力學條件。

2 冶煉工藝

湘鋼五米寬厚板廠有120噸復吹轉爐2座、扒渣機1臺、雙工位LF爐4座、RH爐和VD爐各1座、板坯連鑄機2臺、方坯連鑄機1臺。針對07MnNIDR等w(P)≤0.008%的低磷鋼種訂單量不斷增加的情況,開發了轉爐+出鋼后脫磷工藝,轉爐出鋼w(P)<0.010%,沸騰出鋼加入適量石灰、調渣劑等造渣,出鋼過程中利用大氬氣攪拌結合石灰、調渣劑等造高堿度渣,出鋼后在爐后繼續進行大氬氣攪拌,待鋼水磷滿足要求后,加入適量石灰進行稠渣,然后扒去高磷渣。其工藝路線為:120 t 轉爐→出鋼后脫磷→扒渣→120 t LF爐→120 t RH/VD爐→300×(2080-2280) mm板坯連鑄。

3 冶煉實踐3.1 鐵水及廢鋼選取

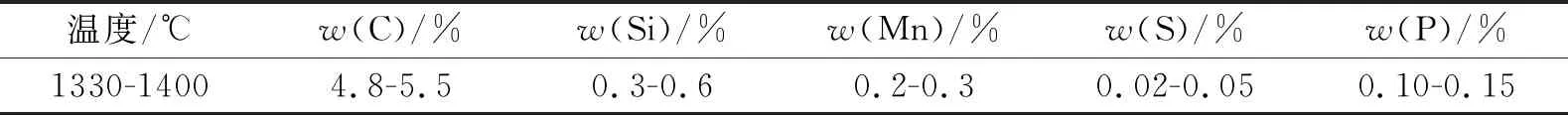

因公司鐵水采用鐵水罐一罐到底和低鐵耗模式,廢鋼加入量較大,對轉爐入爐鐵水溫度和成分都有著較嚴格的要求,如表1所示。冶煉前期熔池溫度低,高溫鐵水對脫磷有利,鐵水的硅含量也不能低,否則會導致熔池熱量不足,影響出鋼后脫磷及扒渣效果。

表1 入爐鐵水成分及溫度

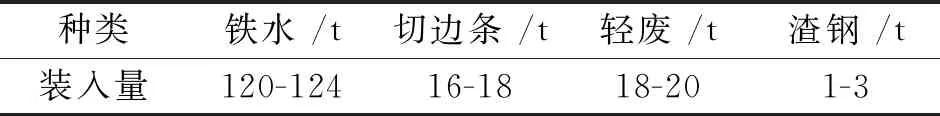

廢鋼種類及配比對冶煉低磷鋼有很大影響,因此,合理的廢鋼配比及加入,是轉爐脫磷的基礎。通過實踐得出了有利于脫磷的廢鋼配比,如表2所示;重型廢鋼和生鐵塊不宜加入,防止其裹入渣中難以熔化,生鐵塊后期熔化還會導致增磷。

表2 廢鋼配比

3.2 轉爐工藝控制

3.2.1 操作控制

轉爐采取留渣操作,留渣量5-8噸,以加速石灰溶解,保證前期快速成渣,提高爐渣堿度和氧化性。采用5孔13.6°夾角氧槍噴頭,吹煉開始后,將槍位控制在1.3-1.7 m,氧氣壓力0.8-0.85 MPa,底吹供氣強度0.045-0.055 m3/(min·t鋼)。第一批料在開吹后0.5 min左右加入,加入量為1 / 2活性石灰、4/5輕燒白云石;吹煉中期底吹供氣強度0.03-0.04 m3/(min·t鋼),根據爐口反應調整氧槍槍位,保證渣中有合適的FeO,防止爐渣返干;吹煉末期底吹供氣強度控制為0.045-0.055 m3/(min·t鋼),結合TSC測量溫度和碳含量結果,再次加入適量的石灰、白云石造渣,過氧化出鋼,并合理控制終點溫度,保證出鋼w(P)控制在0.010%以下。

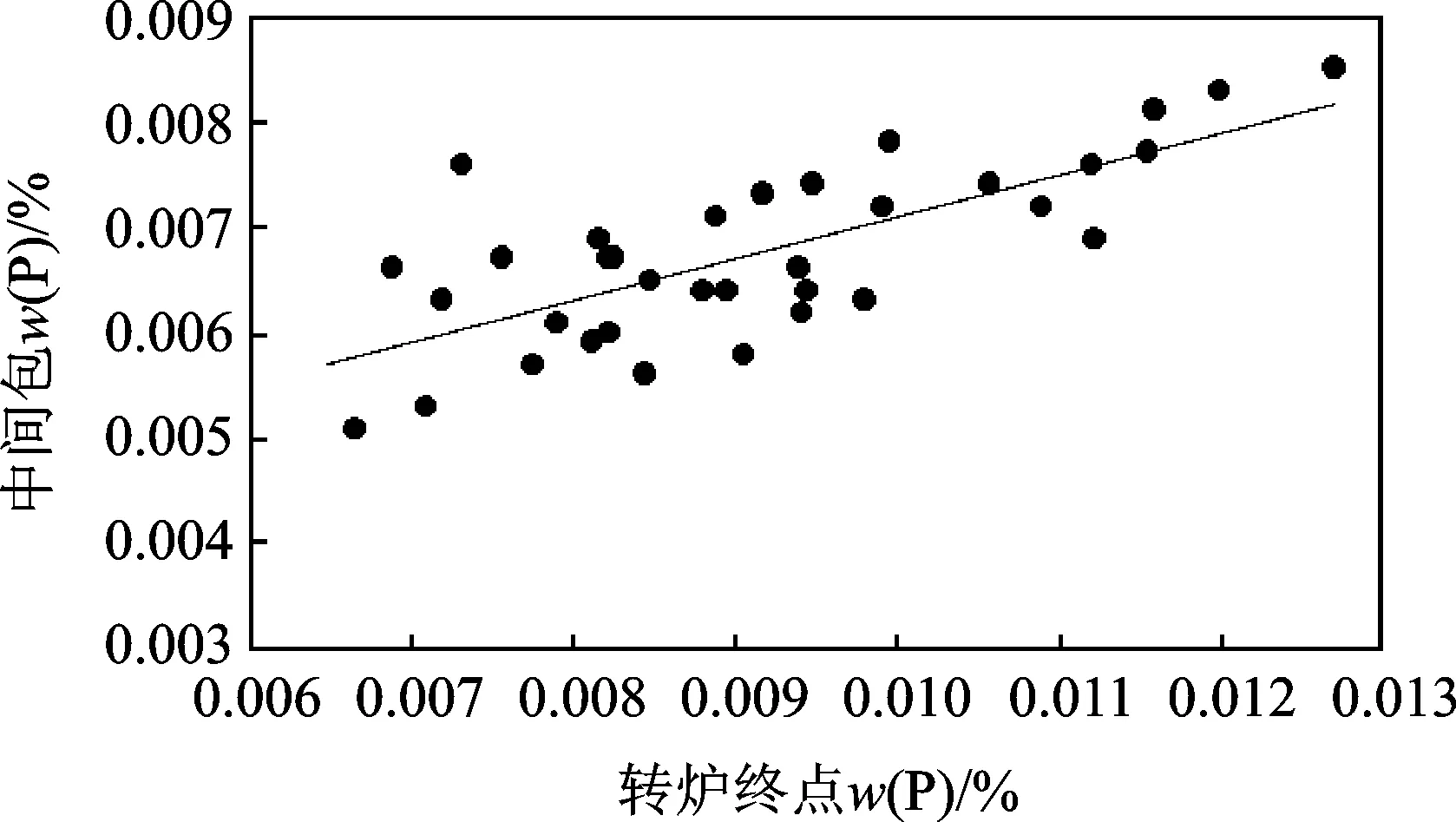

(1) 終點w(P)對中間包w(P)的影響

要滿足中間包w(P)≤0.008%,轉爐終點w(P)應盡可能低,這樣會減輕后續工序壓力。當轉爐終點w(P)≤0.0065%時,可取消扒渣工序,圖1為轉爐終點w(P)對連鑄中間包w(P)的影響。

圖1 終點w(P)對中間包w(P)的影響

通過圖1可以看出:要實現中間包w(P)≤0.008%,轉爐終點w(P)宜控制在0.011%以下。終點w(P)過高時,會加大后續處理難度,部分甚至無法達到中間包w(P)要求。控制好轉爐終點w(P)是冶煉低磷鋼的基礎,當終點w(P)高時,必須進行補吹操作,一方面可以降低鋼水磷含量,還可以增加鋼水w(O),提高出鋼后脫磷效果。

(2) 終點溫度控制

低溫有利于脫磷。冶煉前期采用低槍位操作結合大底吹攪拌改善脫磷的動力學條件,實現最大程度的脫磷;冶煉中期通過調整氧槍槍位和鐵礦石的加入量,來控制熔池均勻、緩慢升溫,將鋼水w(P)控制在較低水平;吹煉末期,加入適量鐵礦石等渣料控制終點溫度,防止溫度過高而返磷。終點溫度與終點w(P)的關系如圖2所示。

圖2 終點溫度對終點w(P)的影響

由圖2可知:隨著出鋼溫度的提高,出鋼w(P)急劇上升。出鋼溫度控制在1625 ℃以下時,可將出鋼w(P)控制在0.011%以下。TSC鋼水溫度控制在1580 ℃,w(C)控制在0.25%以下為宜;TSC溫度過高會導致鋼水w(P)偏高,末期去磷難度大,w(C)過高則會導致末期吹煉時間長,升溫高導致鋼水返磷。因鋼包全流程加蓋保溫,以及出鋼只加入少量渣料,溫降較小。因此,在保證生產順行的前提下,應適當降低出鋼溫度,以達到低磷出鋼的目的。根據現場實踐,出鋼溫度不得低于1605 ℃;否則導致出鋼后溫度不足,鋼渣結塊,影響扒渣效果。

(3) 氧化性控制

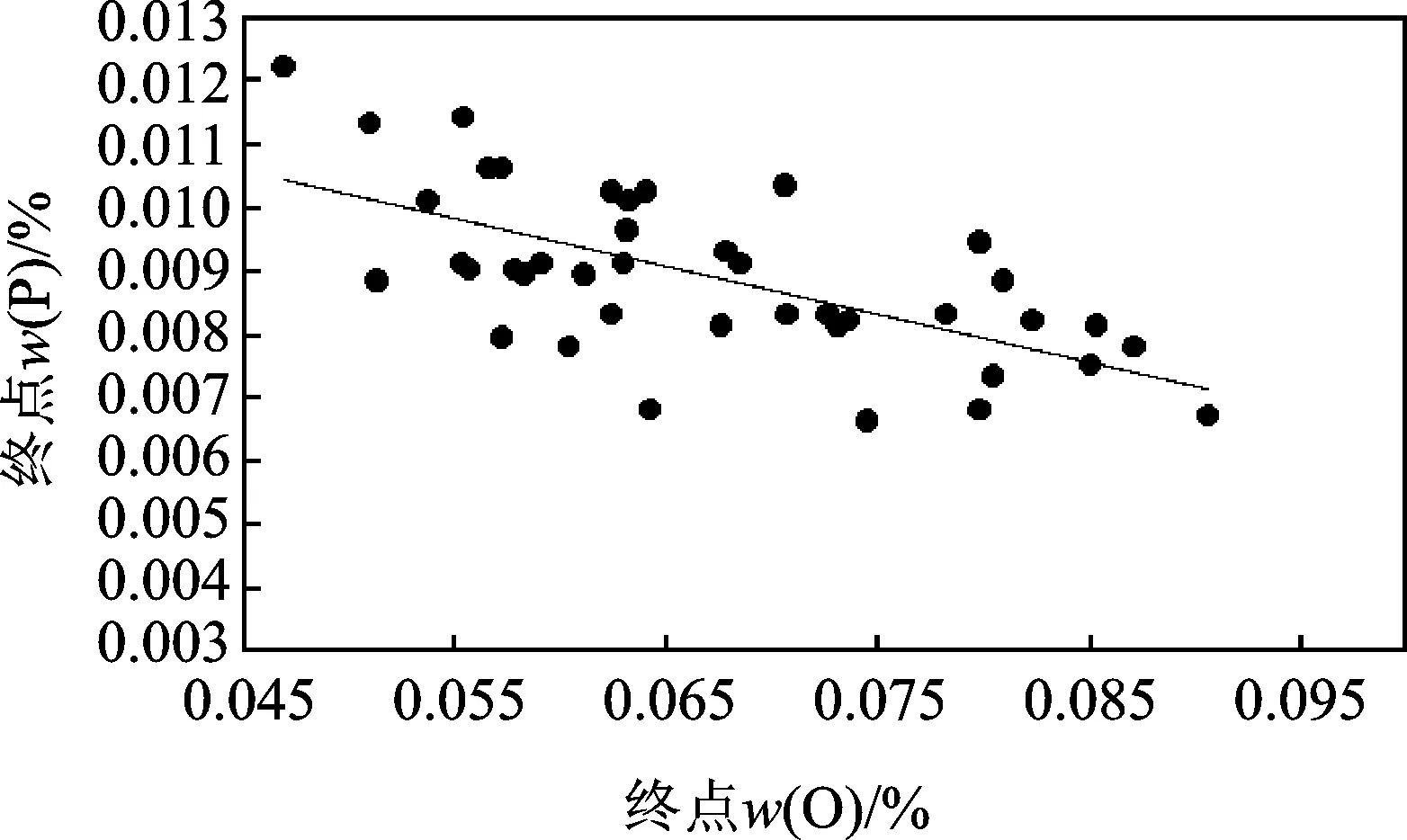

渣中FeO是鋼液中磷的氧化劑,爐渣的FeO越高,磷在渣鋼間的分配比越大。FeO還可以改善爐渣的流動性,促進鋼渣界面反應。轉爐冶煉過程中,通過調整氧槍槍位、加入鐵礦石、終點過氧化等措施來保證爐渣的氧化性,提高脫磷效果。采用轉爐+出鋼后脫磷冶煉低磷鋼,利用終點w(O)來代表鋼水氧化性,其對終點w(P)的影響如圖3所示。

圖3 終點w(O)對終點w(P)的影響

由圖3可以看出:提高終點鋼水w(O)對于降低w(P)有利。要將轉爐終點w(P)穩定控制在0.011%以下,終點w(O)宜控制在0.055%以上,否則會影響出鋼后進一步脫磷效果。實際操作時,可以結合轉爐快速成分分析儀來檢測鋼水w(P),若鋼水w(P)低,可以適當降低終點w(O)。

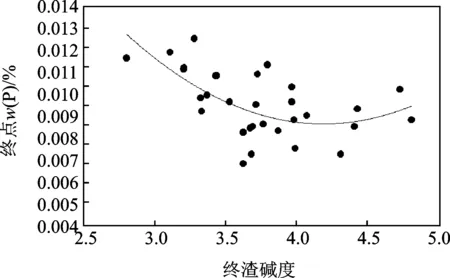

(4) 終渣堿度控制

鋼中磷氧化后與渣中CaO結合成穩定的磷酸鈣,渣中有效(CaO)含量越高,磷在渣鋼間的分配比越大,從而降低鋼水w(P),但低鐵耗下,熔池熱量可能不足,要避免加入過多石灰,否則會惡化爐渣流動性、粘度等,而不利于脫磷。終渣堿度對終點w(P)的影響如圖4所示。

圖4 終渣堿度對終點w(P)的影響

根據圖4可知:將終渣堿度控制在3.5以上,可將轉爐終點w(P)控制在0.011%以下;當堿度超過4.5后,終點w(P)有增大的趨勢。冶煉時必須保證加入足夠的石灰,增加熔渣堿度和渣量,這樣對脫磷有利。研究表明[3]:當堿度為2.5-4.0時,增加渣中TFe含量有利于脫磷反應進行,若想再提高爐渣堿度,就必須提高渣中TFe含量或加入化渣劑等措施來幫助石灰熔化。根據實踐:終渣堿度按3.5-4.5控制,對保證脫磷效果和成本控制均有利。

3.2.2 出鋼及爐后脫磷控制

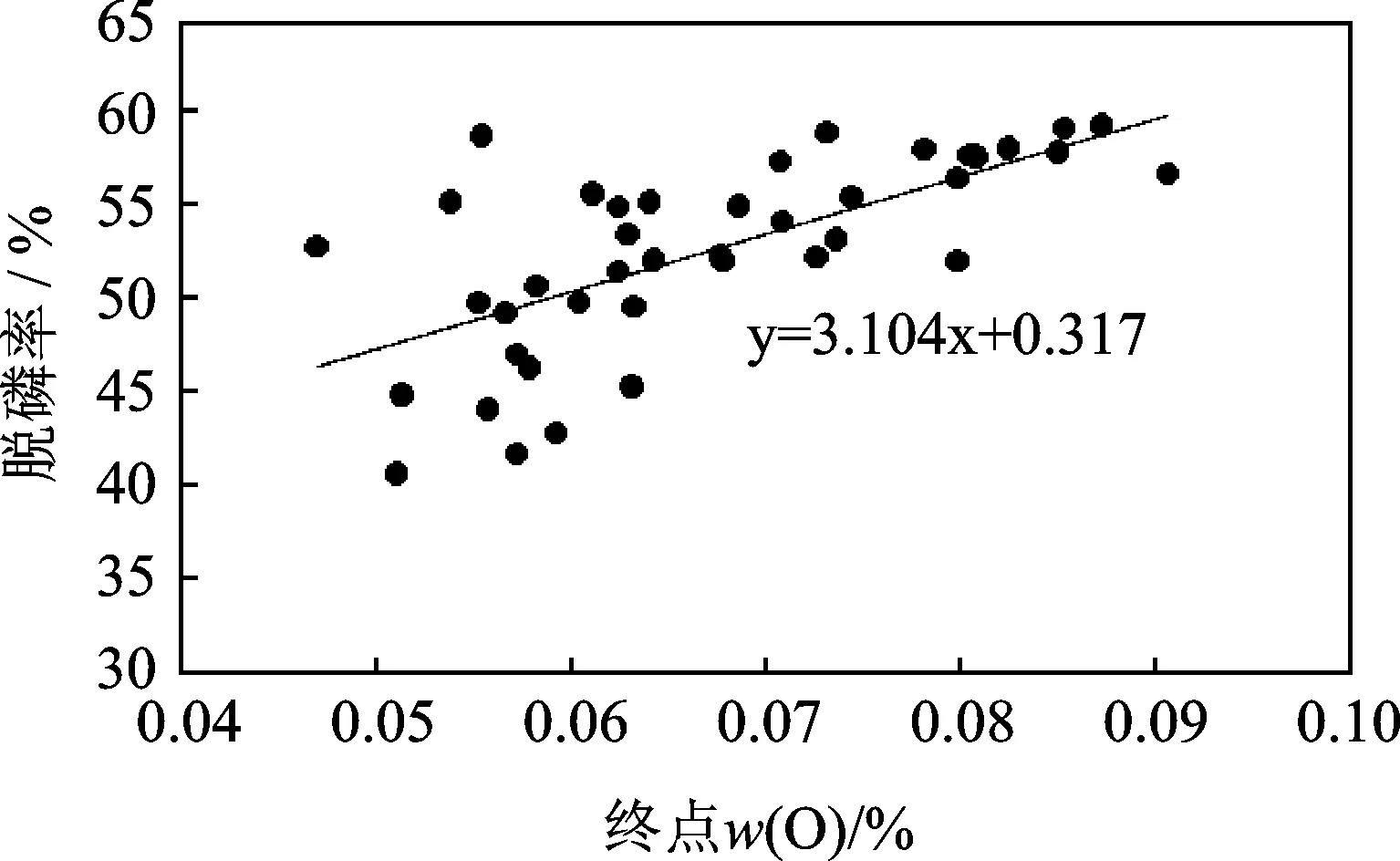

鋼包投入要求:周轉鋼包,無殘鋼和渣沿,包壁溫度>950 ℃。出鋼過程中,采用紅外下渣檢測和滑板聯用進行擋渣。采取沸騰方式出鋼,出鋼時控制鋼包底吹氬氣流量為600-800 L/min,利用大氬氣強烈攪拌以及高的氧分壓沖混脫磷。出鋼開始后向鋼包內加入石灰3.0-5.0 kg/t鋼,調渣劑1.5-3.0 kg/t鋼,在保證頂渣渣量、堿度的同時,保持頂渣有較好的流動性,盡可能多去磷。鋼水出完后,繼續在爐后大氬氣攪拌4-8 min,進行測溫取樣,當鋼水w(P)<0.006%時,結合鋼水溫度,加粉末石灰1.5-3.5 kg進行稠渣,然后氬氣攪拌2-5 min出站,出鋼溫度控制在1560-1575℃。轉爐終點w(O)對出鋼后脫磷率的影響如圖5所示。

圖5 終點w(O)對出鋼后脫磷率的影響

由圖5可知:轉爐終點w(O)越高,爐后脫磷率越大。通過控制鋼中氧含量與適當的渣中FeO,并調整渣中CaO含量,通過大氬氣流量攪拌,脫磷效果明顯。出鋼后平均脫磷率達到51.20%,最高接近60%。在轉爐終點鋼水w(P)為0.011%時,要將其降至0.006%以下,終點w(O)宜控制在0.065%以上,提高終點w(O)對降低鋼水w(P)也有利。

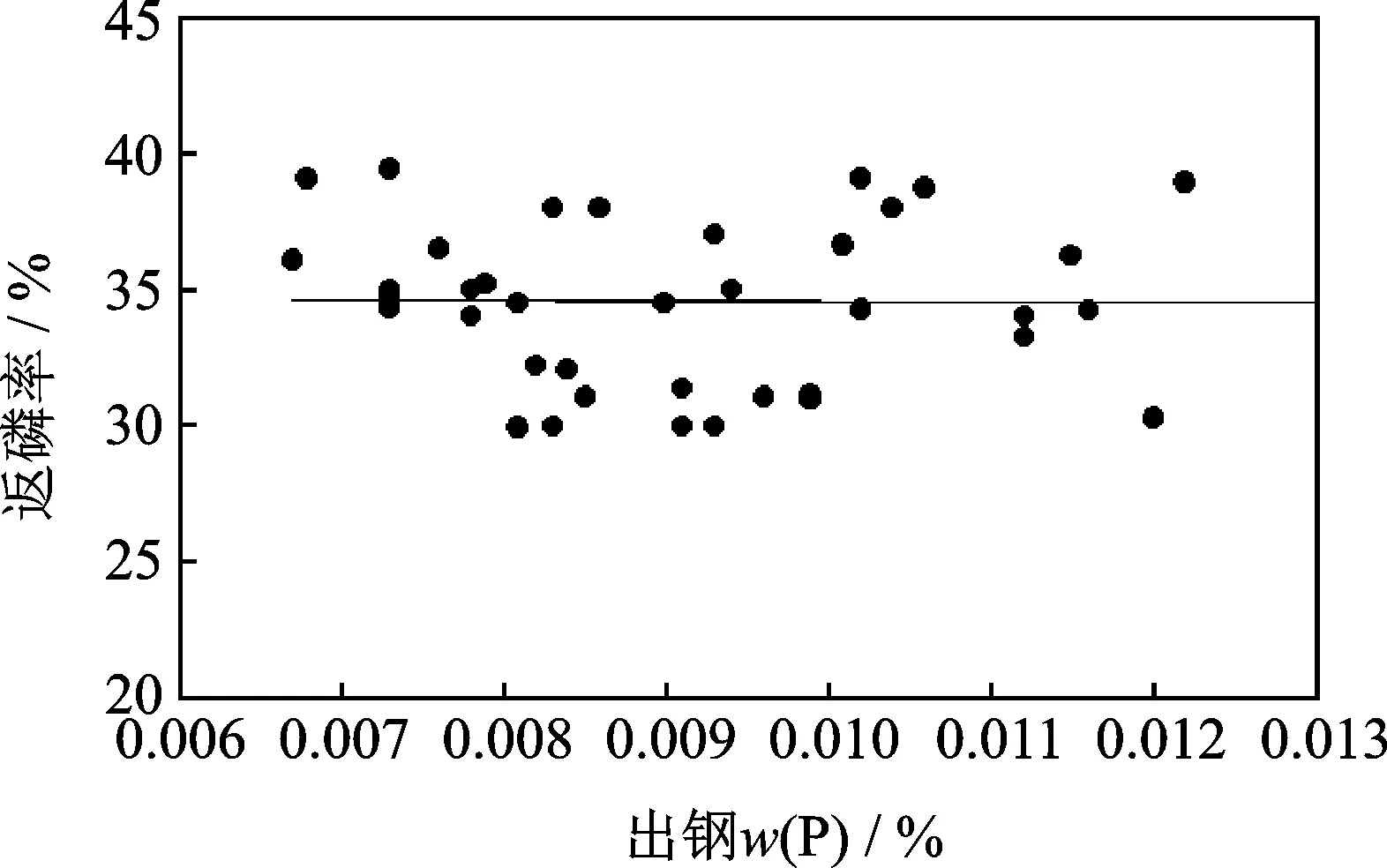

3.2.3 扒渣控制

當傾斜至鋼包口與鋼水面平齊時,開始進行扒渣作業,當目測鋼水面裸露85%以上時,扒渣完畢。扒渣是否干凈影響到LF爐脫氧后的鋼水返磷量。轉爐出鋼w(P)與返磷率的關系如圖6所示。

圖6 出鋼w(P)與返磷率的關系

用[中間包w(P)-爐后出站w(P)]/[轉爐終點w(P)-爐后出站w(P)]計算鋼水返磷率。由圖6可以看出:扒渣結束后,鋼水返磷率為30%-39%,平均返磷率34.6%,返磷量為0.001%-0.002%, 扒渣前將鋼水w(P)脫至0.006%以下,扒渣后可以滿足中間包鋼水w(P)≤0.008%的要求。

3.3 實踐效果

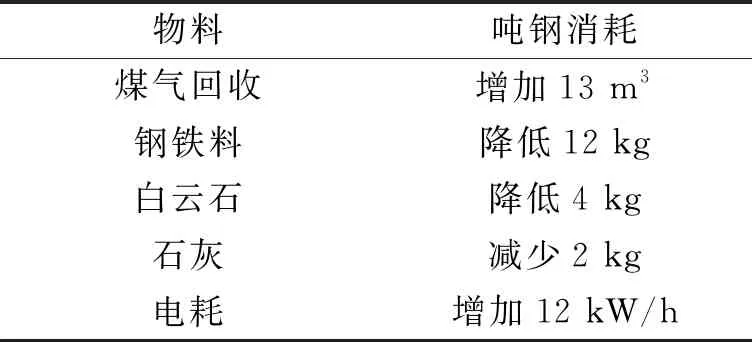

采用轉爐+出鋼后脫磷工藝后,不僅可以將中間包w(P)穩定控制在0.008%以下,轉爐冶煉時間平均縮短了約5 min,連續澆鑄的爐數由初期的5-8爐延長至≥12爐,低磷鋼產量得到大幅增加。轉爐采取單渣操作,煤氣回收量得到了較大增加,減少倒前期渣,延長連續澆鑄爐數使鋼鐵料消耗降低明顯,還降低了石灰和白云石加入量。其加合金操作調整至扒渣后進LF爐時進行,新工藝與初期雙渣法工藝相比,物料消耗對比如表3所示,按照公司當前物料采購價格,新工藝平均降低生產成本約22元/t鋼。

表3 兩種工藝物料對比

4 結束語

1)采用120 t復吹轉爐+出鋼后脫磷工藝生產低磷鋼,可以滿足中間包w(P)≤0.008%要求,連澆爐數≥12爐,磷含量的控制不再是低磷鋼產量的限制性環節。

2)轉爐終渣堿度控制在3.5-4.5,終點溫度控制在1605-1625 ℃,終點w(O)≥0.065%,可將出鋼w(P)穩定控制在0.011%以下,也可保證出鋼后進一步脫磷效果。

3)采用新工藝生產低磷鋼,LF爐平均脫磷率51.2%,扒渣后平均返磷率34.6%,生產成本平均降低了約22元/t鋼。